核电厂辅助给水系统除氧器装置研究

- 格式:docx

- 大小:30.78 KB

- 文档页数:4

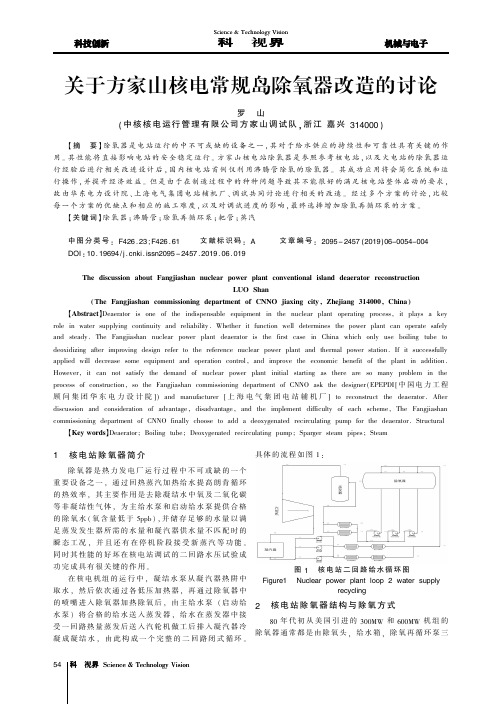

具体的流程如图1:图1核电站二回路给水循环图Figure1Nuclear power plant loop2water supplyrecycling2核电站除氧器结构与除氧方式80年代初从美国引进的300MW和600MW机组的除氧器通常都是由除氧头,给水箱,除氧再循环泵三图2秦山二期除氧器结构示意图Figure2The NPQJVC deaerator structure schematicdiagram按照我国1991年颁布《电站压力式除氧器安全技术规定》第2.2.6条,当除氧器采用启动循环泵或给水泵前置泵加热方式时,除氧器中可不设置沸腾管。

反之,应设置沸腾管。

沸腾管用汽直接在除氧器进汽压力调节阀的下游。

沸腾用汽管道的布置,应避免给水3)。

箱中的给水通过沸腾管、沸腾用汽管和抽汽管倒入汽轮机。

所以近年设计的大型机组(火电)的除氧器分为两种形式,一种为沸腾管式(无除氧再循环泵)无头除氧器,另一种为除氧再循环泵(无沸腾管)式无头除氧器。

这两种选型各有优势,选择沸腾管式一方面较为图3方家山除氧器耙管结构图Figure3TheFangjiashan deaeratorsparger steampipesstructure diagra m并在耙管上开孔将蒸汽供应到除氧器底部。

另一方面其将辅助蒸汽母管与主蒸汽母管相分离,各自独立。

两套大的主加热耙管在正常运行、瞬态运行和及低负荷时运行,小的辅助蒸汽加热耙管在冷态启动时图57总结本文使用计算流体力学方法,对某高速电梯轿厢。

核电站循环水系统运行及优化研究核电站的循环水系统在核能发电过程中扮演着重要角色。

循环水系统负责将核反应堆中产生的热量带走,并将其用于发电。

为了确保循环水系统的运行安全和效率,研究人员一直致力于对其进行优化研究。

首先,循环水系统的运行需要牢固的水处理设备和系统,以确保循环水的质量达到发电要求。

水处理设备可以去除水中的杂质和污染物,防止其对循环水系统产生不利影响。

例如,使用离子交换树脂可以去除水中的硬度物质,避免其在热交换器中沉淀和造成堵塞。

此外,适当的添加化学药剂也可以防止腐蚀和垢积的发生。

其次,循环水系统的运行需要适当的循环水流量和水温。

循环水系统中的泵和冷却器是关键设备,它们需要根据发电负荷的变化进行调整,以实现循环水系统的优化运行。

过高或过低的循环水流量都会影响系统的热交换效率,降低发电效率。

同时,循环水的温度也需要控制在合理范围内,以确保核反应堆的正常运行和安全。

此外,循环水系统的优化还需要考虑冷却塔的性能和效率。

冷却塔是核电站循环水系统中的关键设备,它通过风扇和喷淋装置将循环水中的热量传递到大气中。

冷却塔的性能直接影响循环水系统的运行效率和发电效率。

优化冷却塔的设计和运行参数,可以提高其热效率和风能利用效率,减少能源消耗和碳排放。

此外,循环水系统的优化还需要考虑系统的控制和监测。

通过合理的控制和监测系统,可以实时获取循环水系统的运行数据和性能参数,及时发现问题并进行调整和维护。

例如,根据循环水的温度和流量数据,可以实现循环水泵和冷却器的自动调节,保证系统的运行稳定性和发电效率。

总之,核电站循环水系统的运行和优化是核能发电过程中的重要研究课题。

通过合理的水处理、循环水流量和温度控制、冷却塔优化和系统控制与监测,可以提高循环水系统的运行安全性和发电效率。

这不仅对核电站的经济运行和环境效益有重要影响,也对核能行业的可持续发展起到促进作用。

因此,对核电站循环水系统运行及优化的研究具有重要意义。

某核电除氧器制水方案优化摘要:蒸汽发生器作为核电厂的重要设备,进入蒸发器水质的要求及其严格。

除氧器为蒸汽发生器提供合格的除氧水,满足蒸汽发生器需水量和凝汽器供水量不匹配时的瞬态工况,在二回路的重要性不言而喻。

在实际调试过程中,合格的除氧水制造过程较繁琐,尤其在除氧器水质悬浮物控制、化学加药PH值调整等方面,反复进水、加热、化验、加药、排水等工作往往耗费大量的人力物力。

除氧器制水在面临除氧器内壁出现锈蚀和正式加药装置施工滞后等问题,通过分析除氧器的结构差异,大胆创新采取高压水枪除锈与临时加药装置等方式,确保了二回路水压试验顺利完成,为后续机组热试冲转期间除氧器制水工作提供了宝贵的经验。

关键字:除氧器;除锈;加热;悬浮物;加药;制水1 某核电除氧器结构除氧器给水装置有3根给水母管和20个均匀分配的支管,在分配支管下设有36只单只额定出力在120t/h弹簧喷嘴(哈锅自主设计)。

下部设置除氧盘模块,除氧器内共设有不锈钢板条压制成的V型板条锯齿状槽口除氧盘400个。

除氧器设有3套再沸腾装置(辅助蒸汽、主蒸汽、高压缸抽汽),辅助蒸汽有3组启动加热蒸汽管,其下部设置多根支管。

蒸汽通过每个支管底部上的12个Φ10的小孔喷出,直接喷入水空间,此种分布结构可以降低设备在启动过程中的振动和噪音。

机组启动时,能尽快将冷水加热至除氧设备工作压力下的饱和温度,加快给水除氧速度。

除氧器正常运行时凝结水通过给水母管进入到弹簧喷嘴中,凝结水以膜状喷至受水箱中,水流经下面的散水桶底部Φ16的孔,使水能够均匀的雨淋状落入除氧盘上。

在此过程中,高压缸抽汽进入除氧器,蒸汽自下而上向上流动,与凝结水充分接触,将凝结水加热至接近除氧器工作压力下的饱和温度,去除凝结水中大部分的不凝结气体。

被加热除氧的凝结水均匀地洒在下面的除氧盘上,在这里水再次被不断地破碎、剖析,形成膜状一层层向下流动,同时水在除氧盘中还做横向流动,增加了汽水接触的面积,保证了介质传热的时间,使凝结水与自下而上的蒸汽充分接触,为溶氧的逸出提供足够长的时间和动力。

方家山核电机组主给水除氧器压力控制方家山核电站是中国核电的重要项目之一,这个项目构筑在中国境内,并且是一项地面级的核电站项目。

方家山核电机组的主给水除氧器是整个核电站的核心部件之一,它的主要作用是保证核反应堆供应的水质量优良,确保发电站的安全运行。

主给水除氧器压力控制是方家山核电站的关键技术之一,它的主要作用是确保主回路中的气体压力保持在正常的范围内。

主给水除氧器实际上是一个电解器,在其中将水分解为氢气和氧气,从而将水中的杂质以及放射性核素除去。

在这个过程中,需要将主回路中的气体尽可能地去除,以保证核反应堆供应的水质量。

主给水除氧器的压力控制是非常重要的,因为不合适的压力不仅会影响到系统的稳定性,还会影响给水除氧器的功能。

在这个过程中,主要需要控制的是气体的压力,因为气体是主要的干扰源。

当主回路中的气体压力不稳定时,会影响到主给水除氧器的分解效果,影响到供应水的质量。

因此,需要对主回路中的气体压力进行监测,并采取相应的措施来保证它的稳定性。

在方家山核电站中,主给水除氧器的压力控制采用了先进的自动控制系统。

这个系统主要利用了传感器来监测主回路中气体的压力,并将监测到的数据传输给控制系统。

当气体压力偏离正常范围时,控制系统会根据预设参数调整机组的运行状态,以确保主给水除氧器的压力保持在正常范围内。

同时,这个系统还具有自适应能力,可以根据系统的变化自主调整参数,以保证系统的稳定性和可靠性。

总的来说,主给水除氧器的压力控制是方家山核电站的一个重要技术,它对核电站的安全运行和供电质量有着重要的作用。

目前,这个技术在核电站的运行中得到了广泛的应用,并且在未来的发展中将会继续得到重视和研究。

文化广场48芳草地□ 曹明贤老家的路近几年,随着父母的离世、弟妹的搬迁,我回老家的次数越来越少了。

但是,对老家的情感,丝毫没有因岁月的流逝而变淡。

回家的脚步,像老家流动着的山泉,虽然只有涓涓细流,却永远不曾中断。

时光如白驹过隙,不知不觉间,距离少小离家已经三十多年了。

在漫长的日子里,不管是家庭失和还是生活失意,我都把老家作为医治心灵创伤的港湾。

而连接这个港湾的,就是回家的路。

这条路由坎坷、曲折再到宽阔、平坦,恰似我从少年到中年的苦乐人生。

少年,回家的路与快乐同行老家位于一条时常被云雾环抱的小山沟。

从半山腰的家到小河边的学校,要走过五公里小路。

这条路宽不过米,窄不及尺,大多穿行在悬崖峭壁之间。

以现在的标准来看,可谓步步惊心,不堪回首。

但是自小学至初中,七年中我往返其间大约一千多次,竟然从来没有失足过。

每天早上,我和小伙伴们都是早早起床,大呼小叫着走出家门,一路蹦蹦跳跳,一路欢歌笑语,不知不觉就到了。

那个年代没有计时器,有时出门太早,走进校园,老师还没有起床,我们就在操场上追逐,在月光下读书。

放学回家,是最自由、最愉快的时刻。

我们下河摸鱼虾,上树摘野果,在岩石下捉迷藏,在树林中模仿小英雄送情报、地下党斗特务、侦察兵潜敌营等故事情节。

玩得尽兴了,才恋恋不舍分手,根本不把父母的担心和责骂当回事。

进入高中后,离家远了,成了寄宿生,但周末回家依然乐此不疲。

回家的路上是我们唯一可以展示童真、挥洒快乐的地方。

青年,回家的路与无奈相伴参加工作以后,回家要经过四十多公里县乡公路和那段芳草凄凄的小路。

上世纪八十年代初,县乡之间还没有班车,回家主要靠步行。

这时的我,体重剧增,步履沉重。

每次回家,都要筹划好久,直到非走不可了,才咬牙上路,待走进家门,已是一身尘土、满脸苦涩。

这时,父母总是既欢喜又心疼。

我好几次梦见火车通到了山沟,醒来只能一声叹息。

九十年代,往返家乡的货运车、客运车渐渐多了,自己又买了摩托车,但无论坐车还是骑车,都逃脱不了一路颠簸、一路烟尘。

方家山核电机组主给水除氧器压力控制方家山核电站位于中国湖南省常德市桃源县,是我国首批自主设计、建造和拥有完全自主知识产权的第三代核电站。

作为核电站系统中的重要组成部分,核电机组主给水除氧器在核电站中起着至关重要的作用。

本文将重点介绍方家山核电机组主给水除氧器的压力控制,分析该系统在核电站运行中的重要性和应用。

方家山核电机组主给水除氧器是核电站中的重要设备,其主要功能是将给水中的氧气和其它不良气体除去,以保证给水中的氧含量符合要求。

主给水除氧器通过化学方法将给水中的氧气和其它气体转化成不易挥发的物质,从而达到除氧的目的。

在核电站中,主给水除氧器不仅可以保证给水中的氧含量符合要求,还可以减少热传输系统中的氧化腐蚀,延长设备的使用寿命,提高系统的稳定性和可靠性。

主给水除氧器对核电站的安全运行和设备寿命起到了至关重要的作用。

在核电站中,主给水除氧器的压力控制是非常关键的。

主给水除氧器的工作压力需要始终保持在一个合适的范围内,以确保其正常工作和除氧效果。

一般来说,主给水除氧器的工作压力由系统设计参数和运行条件综合确定,需要根据实际情况进行调整和控制。

在方家山核电站,主给水除氧器的压力控制采用先进的自动控制系统,可以根据实时数据对主给水除氧器的压力进行实时调整和控制,以保证其处于最佳工作状态。

主给水除氧器的压力控制原理主要包括以下几个方面:1. 系统设计参数的影响:主给水除氧器的设计参数直接影响其工作压力的控制。

设计参数包括主给水除氧器的尺寸、结构、材料等,这些参数将影响其最大承受压力和安全工作范围。

在设计阶段,需要对主给水除氧器进行充分的计算和分析,以确定其最佳的设计参数,从而为后续的压力控制提供基础。

2. 运行条件的影响:主给水除氧器的工作压力还受到系统运行条件的影响。

系统运行条件包括主给水流量、温度、压力等因素,这些因素将直接影响主给水除氧器的工作状态和压力变化。

在实际运行中,需要根据系统运行条件对主给水除氧器的工作压力进行实时调整和控制,以满足给水除氧的要求。

核电厂除氧器除氧效率低的分析与处理摘要:2#除氧器效率低是某电厂的TOP10缺陷,除氧器喷嘴性能老化卡死是造成本缺陷的主要原因,通过缺陷分析讨论,做出正确决策,更换两台除氧器喷嘴,最终消除了两台除氧器的差异,2#除氧器除氧效率恢复了正常水平,为机组消除了重大隐患。

关键词:除氧器重大缺陷除氧效率喷嘴引言除氧效率是保证机组给水品质的重要前提。

水中溶解氧的的存在是导致腐蚀发生的重要原因。

为使机组安全稳定的运行,防止主给水系统部分关键设备的腐蚀,就必须保证除氧器的除氧效率。

本文针对除氧器效率低缺陷进行原因分析,并对处理方法和结果进行讨论。

1.缺陷的起因及历史情况化学分析处在进行主给水溶氧量分析时发现,3#主给水泵入口(对应2#除氧器出口)主给水溶解氧达到4ppb以上,而1#主给水泵入口(对应1#除氧器出口)和主给水母管析的主给水溶解氧均为2ppb以下。

由于没有关注1#、2#过除氧器出口管的主给水溶解氧问题,所以历史上没有关于1#、2#过除氧器出口管溶解氧相关的数据。

主给水溶解氧是1.0ppb左右,在控制值(5.0ppb)范围内,满足机组运行需求;该缺陷是长期运行的累积效应,短期内不会快速恶化;如果无法找出2#除氧器与1#除氧器效率问题的差别,并得到解决,2#除氧器继续恶化,最终可能导致主给水溶解氧超过标准值。

1.除氧器工作原理2.1除氧器除氧原理[1]热力除氧基本原理:在容器中,溶解于水中的气体量是与水面上气体的分压成正比。

根据水中气体的溶解特性,要想将水中任何一种气体除去时,只要将水面上存在的该气体除去即可,因此希望排除水中的各种气体,最好水面上只有水蒸汽而无其它气体。

热力除氧就是将水加热至沸点,氧的溶解度减小而逸出,再将水面上产生的氧气排除,使充满蒸汽,如此使水中氧气不断逸出,而保证给水含氧量达到给水质量标准要求。

除氧器分为喷雾除氧段和深度除氧段上下两层(图1):喷雾除氧段中,凝结水通过进水管进入除氧器进水室,因凝结水的压力高于除氧器汽侧压力,水汽两侧的压差△P作用在喷嘴板上,将喷嘴上的弹簧压缩,打开喷嘴,凝结水从喷嘴中喷出,形成一个圆锥形的水膜,进入喷雾除氧段空间。

核电厂辅助给水系统除氧器装置研究摘要:除氧器是核电站中一个关键的设备,承担着给水除氧的任务,其选择的除氧方式、除氧效率的高低,对机组的安全性、经济性以及能源的消耗有很大影响。

文章以节能减排为出发点,分析了在核电站辅助给水系统中,传统除氧方式的优缺点,并在此基础上对膜除氧技术的应用优势及其可行性进行阐述。

关键词:核电厂;给水系统;膜除氧技术节能减排,顾名思义指的是减少能源浪费和降低污染物排放。

对于节能减排工作,它已经是我国全面落实以及贯彻科学发展观思想,构建社会主义和谐社会的重要要求,也是实现我国国际环境义务履行的基本的要求。

对电力生产企业来说,积极降低能耗是责无旁贷的。

1 传统除氧方式的优缺点1.1 热力除氧热力除氧法是目前常用的除氧方法,其主要原理是将水进入除氧器后播散成细微的水柱液滴或微博的水膜,同时加热正气进入除氧器后与水直接接触,将给水加热到相应压力下的饱和温度,使氧析出,从而达到除氧的目的,除氧后的水不会增加含盐量及其它杂质离子,也不会增加其他气体溶解量,经验成熟。

但热力除氧技术也存在一些问题,如:除氧水温较高,容易达到给水泵入口的汽化温度;当除氧水温<104℃时,除氧效果不好;且要求设备高位布置,增加了投资,安装、操作不便;高温蒸汽耗汽量大;对于要求低温除氧的场合有一定的局限性。

1.2 真空除氧对于温度不高和负荷波动大而热力除氧效果不佳的设备,均可用真空除氧而获得满意除氧效果。

相对于热力除氧技术来说,它的加热条件有所改善,耗汽量减少,但热力除氧的大部分缺点仍存在,且位置布置需有一定的高度差,增加了换热设备和循环水箱,对抽气泵、加压泵等关键设备的运行管理要求高。

1.3 化学除氧这是一种炉内加药除氧法,投资低,安全,操作也较为简单。

但加药量不易控制,除氧效果不可靠。

另外还会增加水的含盐量及其它杂质离子,影响水质;增大排污量、浪费热量。

该方法一般用以辅助除氧。

2 膜除氧技术介绍2.1 膜除氧技术的应用与优点膜除氧技术具有操作方便、设备紧凑、工作环境安全、节能和减少化学试剂使用等优点,是近30年来迅速发展的高新技术,已在各工业领域和科学研究中得到了广泛应用并显示了其强大的生命力。

其中的脱气膜技术更是膜分离领域的一大突破,是一种新型的气/液膜分离工艺过程,脱气率大于99.7%,能节约95%以上的能耗,并已在国外得到了广泛地运用。

近年来,国内已有机构开展膜除氧技术的研究和产品开发。

其主要优点有:(1)流程简便,效率高,占地面积仅为传统工艺的1/10左右;(2)除氧效果好且节能,能耗低;(3)运行可靠性高,全自动控制;(4)模块化设计,规模灵活,易于扩容;(5)运行成本低,只消耗少量的吹洗氮气;(6)极低的压力降;(7)清洁干净。

2.2 脱气膜除气分离的原理聚丙烯中空纤维是疏水性的,平均孔径为0.03μm,微小的孔径使水不能通过而气体分子可以通过。

纤维做成中空管状的脱气膜,膜的内径为200~220μm,外径约300μm。

脱气膜能够使水相和气相直接接触且能够分离开来,水相在膜的一侧而气相在膜的另一侧,膜的疏水性及微孔径使水不能透过微孔进行气相。

通过控制气相压力产生使气体从水相进入气相的驱动力。

由于微孔直径很小,气相中的污染物不会透过微孔而污染水。

如图1所示,脱气膜做成中空的管状,溶有气体的气液平衡的水流过管外,当在管内施以真空或气体吹脱后,气液平衡就向管内一侧偏移,这就驱使液体中的气体从管外通过微孔溢入管内,在真空抽吸或(和)氮气吹扫下从管内排出。

2.3 膜除氧装置的组成膜除氧装置的主要组成部分有脱气膜组件、真空泵、吹扫气体、保安过滤器、减压阀、电气仪表控制柜、不锈钢支架、管道阀门及连接件等部件。

(1)脱气膜组件:脱气膜组件是膜除氧装置的核心部件,几千支单丝脱气膜平行排列织成丝布,丝布围绕一个布水管编织而成的管束,从而组成一个脱气膜组件。

脱气模组件采用模块化设计方式,扩容灵活,极大地方便了不同用户的要求。

把若干数量的脱气膜组件串联或并联起来,可以获得不同的除氧效率和出水流量。

(2)真空泵:对脱气膜组件气相侧进行真空抽取并维持一定的真空度,驱使水相的气体通过膜的微孔渗透到气相,并在吹扫气体(氮气)的带动下排出。

(3)吹扫气体:气相气体在真空泵的抽取下排出,为提高脱气效率,在气侧入口用氮气吹扫。

(4)控制柜:用于设备控制和状态指示、参数显示等。

在该控制柜上操作可自动投入除氧装置。

也可以手动投运。

(5)减压阀:由于脱气膜工作压力的限制(一般在0.6MPa以下),在除氧装置进水管安装一个减压阀,以防高压水破坏膜的完整性。

(6)保安过滤器:用于过滤除氧水中可能存在的杂质。

(7)高真空不锈钢管路系统及阀门,一体化不锈钢支架。

3 膜除氧技术在辅助给水系统(ASG)实施的可行性膜分离技术是近30年来迅速发展的高新技术,凭借新颖的优点,目前在国内外各领域已有广泛的应用实践,因此值得研究引入国内核电领域的可行性。

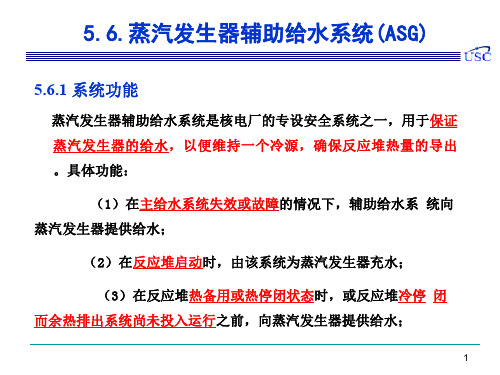

目前国内某核电厂涉及除氧的设施主要有主给水除氧器系统(ADG)除氧器、凝结水抽取系统(CEX)凝汽器、辅助给水系统(ASG)除氧器和硼回收系统(TEP)除氧器等。

根据实际情况,在ASG系统采用膜除氧技术是比较合适的。

3.1 辅助给水除氧器(9ASG001DZ)介绍除氧器为间壁式热力除氧器,即加热蒸汽与给水不相混合。

它由蒸汽发生器及混合式热力除氧器两部分组成。

蒸汽发生器为U型管式结构,用加热蒸汽(来自SVA辅助蒸汽系统)作为一次汽将水加热成为二次汽,此二次汽作为混合式除氧器的汽源。

混合式除氧器的结构型式是喷雾加填料,水箱辅助沸腾除氧,以保证出水含氧量小于0.1ppm。

除氧器的制水能力为60t/h。

多年的运行经验表明,辅助给水除氧器(9ASG001DZ)在使用中存在以下几方面问题:(1)启动前准备工作多(阀门在线、管道冲洗、疏水、除氧器充水、电机测绝缘等),加热时间长,操作复杂,启动过程需要一小时以上,且启动后也不能马上出水。

(2)在由再循环工况转向生产工况时,需要及时调节除氧器压力、水位,压力或液位异常波动会影响除氧效果和效率。

制水过程中自动调节功能不稳定,经常由于压力、水位等保护而脱扣,导致除气塔多次重新启动。

(3)现场工作环境差,尤其是夏季,温度较高,噪声大,工作量大,条件艰苦。

(4)核电站运行技术规范规定ASG给水箱的最高水温为50℃。

在水温过高后,经过9ASG001DZ除氧回路热交换器的降温效果不太好,同时打循环也增加ASG给水箱的加热效果,目前只能通过给水箱补水和换水来降温,造成水资源的大量浪费。

(5)除氧回路辅助设备多,保养维护量大,单一设备故障影响整个系统的运行。

(6)需要消耗大量的高温蒸汽,不符合电站所追求的节能减排的生产目标。

因此,有必要寻找一种更方便的除氧装置,而使用膜除氧技术不失为一种潜在的可替代方案。

3.2 膜除氧装置替代方案3.2.1 膜除氧装置的设计规格与接入方案为了设计一台膜除氧设施,首先需要确定它的除氧水生产能力和出水溶解氧含量指标。

目前9ASG001DZ的除氧水制水能力是60t/h,但根据机组实际运行情况反馈,在其中一台机组处于热备用状态时,60t/h的辅助给水流量还不能完全满足蒸汽发生器的补水要求,需切换到主给水系统(ARE)来补充蒸发器水位,而ARE过早地投入小流量运行对主给水泵的长期可靠运行会造成一定的不确定性,为此确定膜除氧设施的设计流量为100t/h。

另外,技术规范要求辅助给水箱除氧水溶解氧含量应小于100ppb,考虑到除氧水输送过程中可能会有微量空气漏入管道,膜除氧设施的出水溶解氧含量设计指标定为小于70ppb。

根据以上基本要求,确定膜除氧装置的设计规格如表1。

3.2.2 采用膜除氧设施的节能效果分析ASG辅助给水除氧器(9ASG001DZ)以蒸汽转换系统(STR)蒸汽转换器(1/2STR001TX)生产的辅助蒸汽作为一次加热蒸汽对SED或SER除盐水进行热力除氧,其热力设计参数如表2。

(1)根据表2,计算9ASG001DZ热交换量。

管侧(辅助蒸汽)放热:查《水和水蒸汽物性表》,0.44MPa、147℃的饱和蒸汽的比焓为2742.3kJ/kg,0.24MPa、126℃饱和水的比焓为529.3kJ/kg。

管侧辅助蒸汽放出的热功率为:(2742.3-529.3)kJ/kg×0.778kg/s=1721kW壳侧(除盐水)吸热:查《水和水蒸汽物性表》,0.12MPa、81℃的过冷水的比焓为339.2kJ/kg,0.12MPa、105℃的饱和水的比焓为438.9kJ/kg。

壳侧除盐水吸收的热功率为:(438.9-339.2)kJ/kg×16.67kg/s=1662kW(2)膜除氧装置制水节能效果如将除氧水生产能力折算到100t/h,所耗辅助蒸汽热功率至少为2868kW。

考虑STR蒸汽转换器(1/2STR001TX)的热转换效率及沿程管道的热量损失,消耗热功率应不下于3000kW。

按30%的热电效率计算,约合电功率900kW,而采用膜除氧装置只需消耗电功率10kW。

由此可见,若以制水能力为100t/h的膜除氧装置代替热力除氧器可节约890kW左右的电功率。

3.2.3 采用膜除氧装置的其他优点根据国内某核电厂ASG除氧子系统的运行经验,9ASG001DZ在操作使用过程中很不方便,而通过膜除氧则能较好地解决这些问题。

对照3.1节关于辅助给水除氧器在实际运行操作中存在的问题,膜除氧装置具有如下优点:(1)膜除氧设备启动前的准备工作极少,只要通气(少量氮气)通电(功率5kW的真空泵)通水(除盐水)打开阀门即可马上制出合格的除氧水,操作快速简便,投入仅需几分钟时间。

(2)不需要控制被除氧水的温度和液位,运行稳定可靠。

全自动控制,出水后不用手动干预,不需专门监视。

(3)由于不需要专人在现场连续监视其运行,不受高温、噪声困扰,减轻了工作人员劳动强度。

(4)由于膜除氧是在常温下进行,生产的除氧水是常温水,可以保证除氧水箱温度低于50℃,满足技术规范的要求,大大增加ASG系统的可靠性。

(5)结构紧凑,保养简单。

模块设计,故障率很低,一旦故障,故障排除快速、简单。

(6)耗能很低,安装空间小。

3.2.4 采用膜除氧需要考虑的几个问题膜除氧装置在实际实施于ASG系统前还应考虑以下几个问题:(1)膜除氧脱气可能同时除去部分SER水中的氨,影响pH控制。

缺乏除氨效果的运行经验,但是根据氨在水中的溶解度,应该去除率有限,如果氨不足,也可以通过9ASG加药管线添加。

(2)膜材料在使用的过程中由于老化等原因,是否会向除氧水中溶入杂质,需要引起关注。

(3)原设计9ASG001DZ还有给辅助给水加热的功能,但膜除氧设备是没有这个功能的。