简述零件的常见工艺结构

- 格式:doc

- 大小:10.70 KB

- 文档页数:1

1.罗拉的零件外形,结构特点,及加工工艺罗拉是纺织机械中起喂给、牵伸、输出等作用的圆柱形回转零件,是英语词“roller”的音译,有辊和轴的含义。

广泛用于牵伸、梳理、输送等机构。

按所起的作用分为牵伸罗拉、喂给罗拉、紧压罗拉、工作罗拉等。

牵伸罗拉是纺纱机牵伸机构的主要零件,由上罗拉和下罗拉成对组成罗拉拑口,握持纱条进行牵伸。

罗拉的质量影响输出纱条的均匀度。

在不加说明时,通常提到的罗拉即指牵伸下罗拉,它是外圆有沟槽、滚花、或光滑表面的钢制细长轴,常沿纺纱机的全长将若干根单节联接成整列,由传动机构积极传动。

它的主要技术特征是:①直径应与所纺纤维的长度、上罗拉加压、罗拉的轴承距相适应,有足够的抗弯和抗扭刚度。

②具有正确的沟槽齿形和符合规定的表面光洁度,能有效握持纤维又不致损伤或钩住纤维。

③具有较高的制造精度,有互换性,以保证纺纱质量,减少因罗拉偏心,弯曲等机械因素造成纱条不匀。

④表面耐磨而中心坚韧,常用20 号钢渗碳淬硬或45 号钢淬硬,也有用铬钼钢制造的,有时还要进行耐腐蚀、防锈等表面处理。

沟槽罗拉的断面规定为具有梯形沟槽的齿轮形状。

断面参数包括沟槽角α、沟槽深h、节距t、齿顶宽 b 以及罗拉外径和齿数。

齿顶宽是与上罗拉接触的部位,齿顶太窄容易损伤上罗拉和纤维,齿顶太宽则握持力降低。

滚花罗拉又称皮圈罗拉,断面是等分的夹角齿轮形状,圆柱表面是均匀分布的菱形凸块,要求能避免皮圈打滑,但又不损伤皮圈。

按装配机台沟槽罗拉又分并条、粗纱、细纱三大类。

并条罗拉的齿顶宽、沟槽底宽、节距、沟槽角均比粗纱、细纱罗拉为大,细纱罗拉的齿形相对较细较密。

沟槽罗拉轴向的齿形方向有直齿、斜齿、人字齿三种。

斜齿罗拉和上罗拉的接触点分布均匀,使上罗拉回转平稳。

人字齿罗拉相邻沟槽的齿形方向相反、角度相等,有利于上下罗拉的平行。

除并条罗拉以外,粗纱和细纱罗拉都是以4 锭、6 锭、或8 锭为一节,再逐节联接。

罗拉接头方式有螺纹联接、双头螺栓联接、多槽键联接以及早期的方榫联接等。

零件的结构工艺性2019-05-04 19:55机器零件的设计,不仅要满足使用性能的要求,而且要考虑到它们的结构工艺性,要注意到在制造过程中可能产生的问题。

零件的结构工艺性就是指所设计的零件,在保证使用性能的前提下,能否用生产率高、劳动量小、材料消耗少、成本低的方法制造出来。

结构工艺性好的零件,制造是方便而经济的。

因此,研究和改善零件的结构工艺性,对机器制造生产有着很大的意义。

零件结构设计的基本原则是:( 1 )零件的结构形状应尽可能简单,尽量采用平面、圆柱面,以节省材料和工时,简化加工工艺。

( 2 )零件的结构应与其加工方法的工艺特点相适应。

( 3 )零件的结构形状应有利于提高质量,防止废品。

( 4 )零件尺寸应尽量采用标准化,同一零件上相同性质的尺寸最好一致,以简化制造过程。

机器制造中,由于各种加工方法的工艺特点不同,它们对零件的结构要求也不一样。

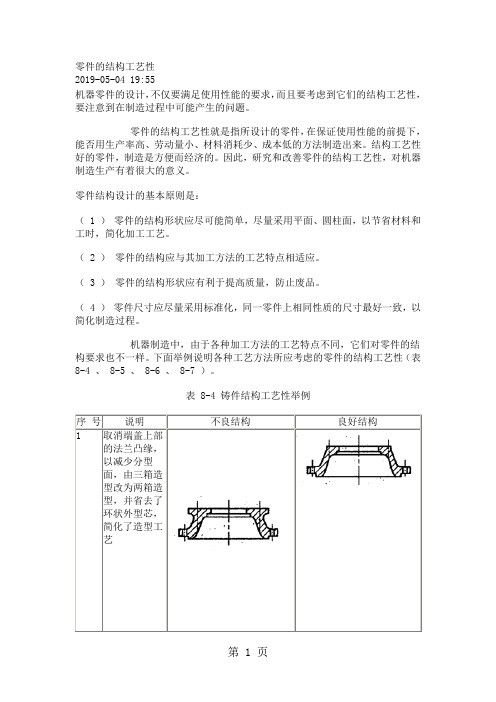

下面举例说明各种工艺方法所应考虑的零件的结构工艺性(表8-4 、 8-5 、 8-6 、 8-7 )。

表 8-4 铸件结构工艺性举例序号说明不良结构良好结构1 取消端盖上部的法兰凸缘,以减少分型面,由三箱造型改为两箱造型,并省去了环状外型芯,简化了造型工艺2 改进凸台设计,采用 a )或 b )的结构设计均可。

避免用型芯或活块模造型3 把支座结构由框形截面改为工字形截面,避免采用型芯4 改进内腔设计,采用整体型芯,避免使用型芯撑5 减少金属局部积聚,使壁厚力求均匀6 采用直的轮幅,冷却收缩时产生内应力,可能使轮幅拉裂,采用弯曲轮幅就可借轮幅的变形,使内应力降低7 铸件壁由直角连接改为圆角连接,避免应力集中和引起裂纹8 交叉结构的铸件设计,切忌尖角交叉,而应采用带有合理圆角的交错或环连接设计表 8-5 锻压件结构工艺性举例序号说明不良结构良好结构1自由锻锻件锻件上的锥形、楔形、曲线形等表面的锻造,需专用工具,应尽量避免2 锻件上不允许有加强筋,为了增加强度,可适当增加外径或壁厚3 为便于切削加工和装配而设计的小凸台,应改为沉头孔4 两圆柱体相贯的结构难锻造,应改为平面交接结构5冲压件适当改变冲压件外形结构,如由a )形结构改为b )形结构,可使材料利用率得到提高6 弯曲件和拉深件的转角处,都应具有一定的圆角,以免拉裂表 8-6 焊接件结构工艺性举例序号说明不良结构良好结构1 尽量采用型材焊接,使焊缝数量少,简化焊接工艺2 为了施焊方便,应使焊缝处于平焊位置,要留有足够的操作空间3 焊缝应远离加工表面4 焊缝应尽量对称分布,以减少焊接应力与变形5 焊缝应尽可能分散,避免集中和交叉6 在厚壁与薄壁焊接时,应有缓和的过渡连接7 焊缝应尽量避开最大应力和应力集中部位表 8-7 切削加工件结构工艺性举例序号说明不良结构良好结构1 将中间部位尺寸加大进行粗镗,从而减少精镗长度2 为了加工时安装方便,在零件上增加夹紧边缘或夹紧孔3 原设计须从两端进行加工,改进后可省去一次安装4 孔的位置应使钻头能够加工,尽量避免用加长钻头5 避免在曲面和斜面上钻孔,以免钻头单边切削6 钻削不通孔或阶梯形孔的孔底应与钻头的尺寸形状相符7 零件结构设计要注意留有退刀余地8 同一零件上性质相同的尺寸应一致,以便用同一把刀具就能加工9 改进零件形状,增强刚性,便于切削加工,以提高生产率金属热处理是将金属工件放在一定的介质中加热到适宜的温度,并在此温度中保持一定时间后,又以不同速度冷却的一种工艺。

箱体类零件的工艺特点1. 引言箱体类零件是一种常见的工程零件,广泛应用于各种机械装置、电子设备和汽车等领域。

它们作为承载和保护各种元器件的外壳,对于产品的功能运行和稳定性具有重要作用。

本文将详细介绍箱体类零件的工艺特点,包括材料选择、加工工艺和表面处理等方面。

2. 材料选择箱体类零件的材料选择直接关系到零件的使用寿命、结构强度和外观质量等方面。

常见的箱体材料包括金属材料和塑料材料。

2.1 金属材料金属材料具有良好的强度、韧性和导热性能,适用于对结构强度要求较高的箱体。

常用的金属材料有铝合金、不锈钢和冷轧钢板等。

铝合金具有优良的耐腐蚀性和轻质化特点,在电子设备领域广泛应用;不锈钢具有优异的耐腐蚀性和耐高温性能,在化工和食品加工等领域常被选用;冷轧钢板具有较高的强度和刚性,适用于对箱体结构要求较高的工程。

2.2 塑料材料塑料材料具有良好的绝缘性能、韧性和成型性能,适用于对重量和外观要求较高的箱体。

常用的塑料材料有ABS、PC和PA等。

ABS具有优异的机械强度和耐冲击性能,在家电和汽车等领域较为常见;PC具有较高的耐高温性和透明度,在光学和电子设备领域广泛应用;PA具有良好的耐磨性和耐化学腐蚀性,在工程机械领域较为常用。

3. 加工工艺箱体类零件的加工工艺主要包括数控加工、冲压、折弯和焊接等过程,其中数控加工是主要的加工手段。

3.1 数控加工数控加工是利用计算机控制机床进行加工的一种先进加工工艺。

对于箱体类零件,常见的数控加工方式有铣削、车削和钻孔等。

数控加工具有高精度、高效率和重复性好的特点,可以满足箱体类零件的加工要求。

3.2 冲压和折弯冲压和折弯是箱体类零件常用的成形工艺。

通过冲床将金属板材进行冲孔和切割,然后通过折弯机将板材折弯成所需形状,最终组装成箱体。

冲压和折弯具有高效、经济和一体化生产的优势,适用于大批量生产。

3.3 焊接对于金属箱体类零件,焊接是一种常用的连接方式。

常见的焊接方法包括点焊、焊接、激光焊接和氩弧焊接等。

简述零件的常见工艺结构

零件的常见工艺结构包括以下几种:

1. 铸造结构:铸造是将熔融金属或合金注入到模具中,通过凝固和冷却来制造零件的工艺。

常见的铸造方法包括砂型铸造、金属型铸造、压铸等。

2. 锻造结构:锻造是通过将金属材料加热至一定温度后,在模具的作用下施加压力使其变形,从而制造出所需形状的零件。

常见的锻造方法包括冲击锻造、压力锻造、自由锻造等。

3. 加工结构:加工是通过对原材料进行切削、打磨、车削、铣削、钻孔等机械加工操作来制造零件的工艺。

常见的加工方法包括数控加工、传统加工等。

4. 焊接结构:焊接是将两个或多个零件通过加热熔化焊接材料使其相互连接的工艺。

常见的焊接方法包括电弧焊、气焊、激光焊等。

5. 塑料成型结构:塑料成型是将熔化的塑料注入模具中,经过冷却凝固后制造零件的工艺。

常见的塑料成型方法包括注塑成型、吹塑成型、挤塑成型等。

6. 印刷结构:印刷是通过将油墨或颜料涂刷在材料表面,再通过机械或化学方法将图案或文字转移到零件上的工艺。

常见的印刷方法包括丝网印刷、胶印、凹版印刷等。

这些工艺结构可以根据零件的不同要求和制造流程选择合适的方法,从而制造出具有所需功能和外观的零件。