优选零件的常见工艺结构

- 格式:ppt

- 大小:2.80 MB

- 文档页数:22

零件上常见的工艺结构零件的结构形状应满足设计要求和工艺要求。

零件的结构设计既要考虑工业美学、造型学,更要考虑工艺可能性、否则将使制造工艺复杂化,甚至无法制造或造成废品。

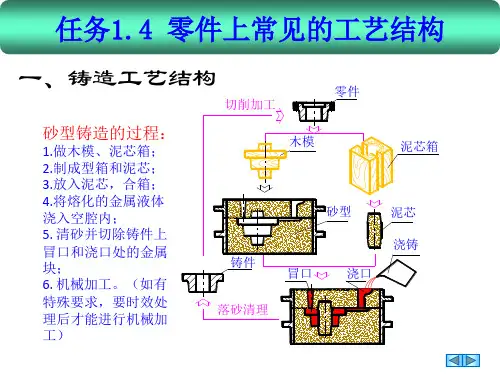

零件上的常见结构,多数是通过铸造(或锻造)和机构加工获得的,故称为工艺结构。

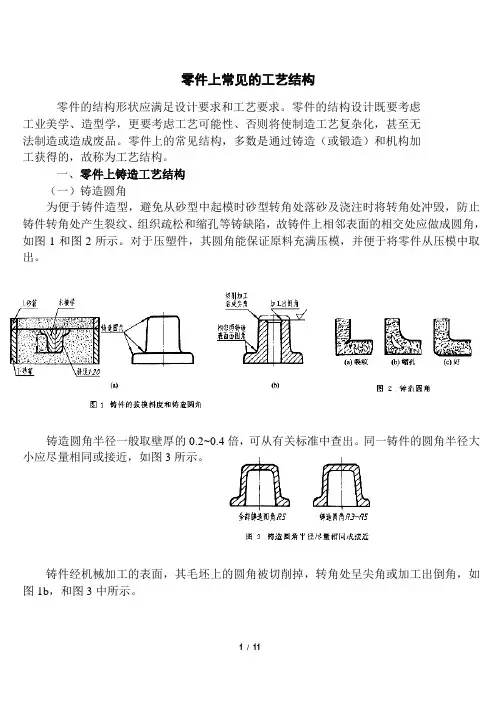

一、零件上铸造工艺结构(一)铸造圆角为便于铸件造型,避免从砂型中起模时砂型转角处落砂及浇注时将转角处冲毁,防止铸件转角处产生裂纹、组织疏松和缩孔等铸缺陷,故铸件上相邻表面的相交处应做成圆角,如图1和图2所示。

对于压塑件,其圆角能保证原料充满压模,并便于将零件从压模中取出。

铸造圆角半径一般取壁厚的0.2~0.4倍,可从有关标准中查出。

同一铸件的圆角半径大小应尽量相同或接近,如图3所示。

铸件经机械加工的表面,其毛坯上的圆角被切削掉,转角处呈尖角或加工出倒角,如图1b,和图3中所示。

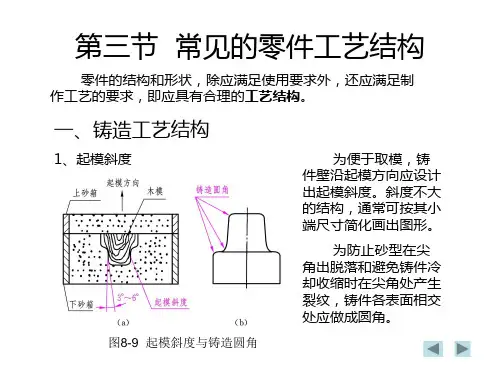

(二)起模斜度造型时,为了便于将木模从砂型中取出,在铸件的内外壁上沿起模方向常设计出一定的斜度,称为起模斜度(或叫起模斜度、铸造斜度),如图4所示。

起模斜度的大小通常为1:100~1:20,用角度表示时,手工造型木模样为1o~3 o,金属模样为1 o ~2 o,机构造型金属模样为0.5 o ~1 o。

起模斜度(如起模斜度不大于3时),图中可不画出(图4a),但应在技术要求中加以注明。

当需要表示时,如在一个视图中起模斜度已表示清楚(图4b),则其他视图疔只按其小端画出,如图4c所示。

(三)铸件壁厚为保证铸件的铸造质量,防止因壁厚不均冷却结晶速度不同,在肥厚外产生组织疏松以致缩孔,薄厚相间处产生裂纹等,应使铸件壁厚均匀或逐渐变化,避免突然改变壁厚和局部肥大现象。

壁厚变化不宜相差过大,为此可在两壁相交处设置过渡斜度,如图5。

为了便于制模、造型、清砂、去除浇冒口和机械加工,铸件形状应尽量简化,外形尽可能平直,内壁应减少凹凸结构,如图6。

铸件厚度过厚易产生裂纹、缩孔等铸造缺陷,但厚度过薄又使铸件强度不够。

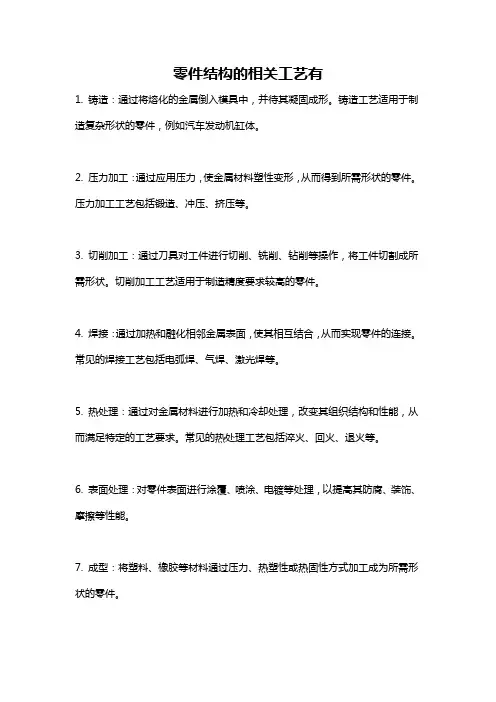

零件结构的相关工艺有

1. 铸造:通过将熔化的金属倒入模具中,并待其凝固成形。

铸造工艺适用于制造复杂形状的零件,例如汽车发动机缸体。

2. 压力加工:通过应用压力,使金属材料塑性变形,从而得到所需形状的零件。

压力加工工艺包括锻造、冲压、挤压等。

3. 切削加工:通过刀具对工件进行切削、铣削、钻削等操作,将工件切割成所需形状。

切削加工工艺适用于制造精度要求较高的零件。

4. 焊接:通过加热和融化相邻金属表面,使其相互结合,从而实现零件的连接。

常见的焊接工艺包括电弧焊、气焊、激光焊等。

5. 热处理:通过对金属材料进行加热和冷却处理,改变其组织结构和性能,从而满足特定的工艺要求。

常见的热处理工艺包括淬火、回火、退火等。

6. 表面处理:对零件表面进行涂覆、喷涂、电镀等处理,以提高其防腐、装饰、摩擦等性能。

7. 成型:将塑料、橡胶等材料通过压力、热塑性或热固性方式加工成为所需形状的零件。

8. CNC加工:利用计算机数控技术控制机床进行加工,实现零件的高精度、高效率生产。

这只是一部分零件结构的相关工艺,实际上还有很多其他的工艺方法可以用于制造不同类型的零件。

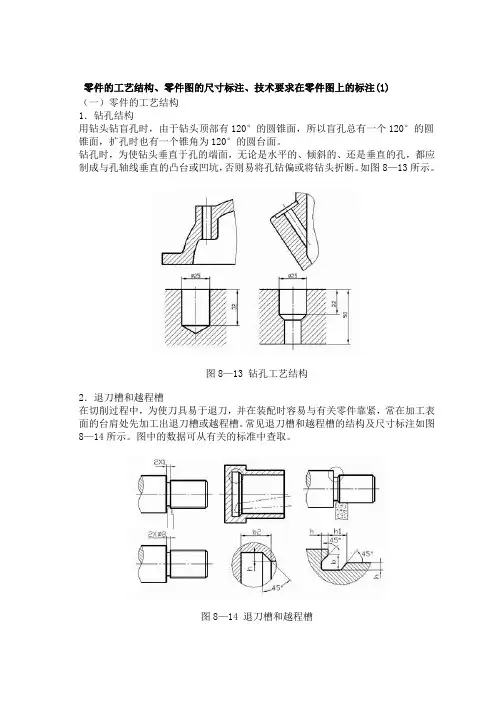

零件的工艺结构、零件图的尺寸标注、技术要求在零件图上的标注(1) (一)零件的工艺结构1.钻孔结构用钻头钻盲孔时,由于钻头顶部有120°的圆锥面,所以盲孔总有一个120°的圆锥面,扩孔时也有一个锥角为120°的圆台面。

钻孔时,为使钻头垂直于孔的端面,无论是水平的、倾斜的、还是垂直的孔,都应制成与孔轴线垂直的凸台或凹坑,否则易将孔钻偏或将钻头折断。

如图8—13所示。

图8—13 钻孔工艺结构2.退刀槽和越程槽在切削过程中,为使刀具易于退刀,并在装配时容易与有关零件靠紧,常在加工表面的台肩处先加工出退刀槽或越程槽。

常见退刀槽和越程槽的结构及尺寸标注如图8—14所示。

图中的数据可从有关的标准中查取。

图8—14 退刀槽和越程槽3.铸件工艺结构铸件各部分的壁厚应尽量均匀,在不同壁厚处应使厚壁和薄壁逐渐过渡,以免在铸造时在冷却过程中形成热节,产生缩孔。

铸件上两表面相交处应做成圆角,铸造圆角的大小一般为R3- R5,可集中标注在技术要求中。

铸件在起模时,为起模顺利,在起模方向上的内、外壁上应有适当的斜度,一般在0°30’-3°之间,通常在图样上不画出,也不标注。

如图8—15所示图8—15 铸件工艺结构4.过渡线两个非切削表面相交处一般均做成圆角过渡,所以两表面的交线表得不明显,这种交线成为过渡线。

当过渡线的投影和面的投影重合时,按面的投影绘制,当过渡线的投影和面的投影不重合时,过渡线按其理论交线绘制,但线的两端要与其它轮廓线断开。

如图8—16、8—17所示。

图8—16 过渡线(1)图8—17 过渡线(2)5.工艺凸台和凹坑为了减少加工表面,使结合面接触良好,常在两接触表面处制处凸台和凹坑,其结构和尺寸标注如图8—18所示。

图8—18 工艺凸台和凹坑(二)零件图的尺寸标注1.尺寸的种类零件的尺寸与零件的功用、性能有密切的关系,根据零件上尺寸的作用,尺寸一般可分为以下两类:(1)功能尺寸保证零件在机器或结构中具有正确位置和装配精度的尺寸,这类尺寸直接影响产品的性能。

轴类零件常见的工艺结构一、引言轴类零件是机械装置中起到连接和传递运动的重要部件。

在机械制造过程中,为了满足不同的工作条件和性能要求,轴类零件常常需要经过一系列工艺结构的加工和处理。

本文将对轴类零件常见的工艺结构进行全面、详细、完整地探讨。

二、工艺结构一:轧制轧制是一种常见的轴类零件制造工艺结构。

通过将金属材料放置在轧机中,利用辊的旋转作用对材料进行挤压、拉伸和变形,从而达到加工零件尺寸和形状要求的目的。

轧制工艺结构具有以下特点:1. 轧制过程1.1 材料准备1.2 热轧与冷轧1.3 轧机配置1.4 轧制参数控制2. 轧制工艺结构的优缺点2.1 优点:高效、成本低、加工精度高2.2 缺点:对材料性能有一定要求、易产生应力和变形三、工艺结构二:车削车削是另一种常见的轴类零件制造工艺结构。

通过将旋转工件固定在车床上,利用切削刀具对工件进行切削、削除材料,从而得到所需尺寸和形状的轴类零件。

车削工艺结构具有以下特点:1. 车削过程1.1 刀具选择1.2 车刀的进给与转速控制1.3 表面质量控制1.4 切削力和切削温度的控制2. 车削工艺结构的优缺点2.1 优点:适用范围广、加工精度高、表面质量好2.2 缺点:加工效率低、能耗大、对车床和刀具的要求较高四、工艺结构三:热处理轴类零件常常需要通过热处理工艺结构进行改善材料性能和提高使用寿命。

热处理工艺通过控制零件的加热、保温和冷却过程,改变材料的晶体结构和组织状态,从而达到增加硬度、强度和耐磨性等目的。

1. 热处理过程1.1 加热方式与温度控制1.2 保温时间与冷却速率控制1.3 热处理工艺参数对性能的影响2. 热处理工艺结构的优缺点2.1 优点:改善材料性能、提高零件寿命2.2 缺点:加工周期长、成本高、可能引起尺寸变化五、工艺结构四:焊接焊接是一种常见的轴类零件连接工艺结构,通过熔化母材和填充材料,使其相互结合。

焊接工艺结构分为多种类型,常用的包括电弧焊、气体保护焊和激光焊等。

简述零件的常见工艺结构

零件的常见工艺结构包括以下几种:

1. 铸造结构:铸造是将熔融金属或合金注入到模具中,通过凝固和冷却来制造零件的工艺。

常见的铸造方法包括砂型铸造、金属型铸造、压铸等。

2. 锻造结构:锻造是通过将金属材料加热至一定温度后,在模具的作用下施加压力使其变形,从而制造出所需形状的零件。

常见的锻造方法包括冲击锻造、压力锻造、自由锻造等。

3. 加工结构:加工是通过对原材料进行切削、打磨、车削、铣削、钻孔等机械加工操作来制造零件的工艺。

常见的加工方法包括数控加工、传统加工等。

4. 焊接结构:焊接是将两个或多个零件通过加热熔化焊接材料使其相互连接的工艺。

常见的焊接方法包括电弧焊、气焊、激光焊等。

5. 塑料成型结构:塑料成型是将熔化的塑料注入模具中,经过冷却凝固后制造零件的工艺。

常见的塑料成型方法包括注塑成型、吹塑成型、挤塑成型等。

6. 印刷结构:印刷是通过将油墨或颜料涂刷在材料表面,再通过机械或化学方法将图案或文字转移到零件上的工艺。

常见的印刷方法包括丝网印刷、胶印、凹版印刷等。

这些工艺结构可以根据零件的不同要求和制造流程选择合适的方法,从而制造出具有所需功能和外观的零件。

零件结构的相关工艺

零件结构的相关工艺可以包括以下几个方面:

1. 切割工艺:包括切割、剪切、冲压等工艺,用于将原材料切割成需要的形状和尺寸。

2. 成形工艺:包括铸造、锻造、压力加工等工艺,通过施加力或热能改变原材料的形状。

3. 焊接工艺:包括焊接、点焊、焊接、电弧焊接等工艺,用于将零件的不同部件连接起来。

4. 表面处理工艺:包括抛光、镀铬、热处理、电镀等工艺,用于提高材料的表面光洁度、抗腐蚀性和硬度等性能。

5. 组装工艺:包括装配、调试、测试等工艺,将零件按照设计要求组合在一起,并确保其正常运行。

通过上述工艺的组合应用,可以实现对零件结构的加工、成型、连接和表面处理等各方面的要求,从而满足零件的功能和使用要求。

第五节零件的工艺结构零件的结构形状是根据它在机器(或部件)中的作用、位置及加工是否合理而确定的,加工的合理与方便是从制造工艺方面考虑的。

零件上一些为满足工艺需要而设计的结构形状称之为零件的工艺结构。

一、铸造工艺结构1、铸造壁厚铸件壁厚设计得是否合理,对铸件质量有很大的影响。

铸件壁越厚,冷却得越慢,就越容易产生缩孔;壁厚变化不均匀,在突变处易产生裂纹,如图1所示。

同一铸件壁厚相差一般不得超过2—2.5倍。

在图2中,图a、c结构合理,图b、d结构不合理,即铸件厚要均匀,避免突然变厚和局部肥大。

2、起模斜度铸造生产中,为便于从砂型中顺利取出木模,常沿模型的起模方向做成3-6的斜度,这个斜度称为起模斜度。

韦模斜度在图样上可以不必画出,不加标注,由木模直接做出,如图形3a所示。

3、铸造圆角为便于分型和防止夹角落砂,以避免铸件尖角处产生裂纹和缩孔,在铸件表面转角处做成圆角,称为铸造圆角。

一般铸造圆角为R3-R5(如图3b)二、机械加工工艺结构1、倒角和倒圆为了除去零件在机械加工年的锐边和手刺,常在轴孔的端部加工成45或30倒角;在轴肩处为避免应力集中,常采用圆角过渡,称为倒圆,如图4所示。

当倒乐、倒圆尺寸很小时,在图样上可不画出,但必须注明尺寸或在“技术要求”中加以说明。

2、退刀槽和砂轮越程槽零件在车削或磨削时,为保证加工质量,便于车刀的进入或退出,以及砂轮的越程需要,常在轴肩处、孔的台肩处预先车削出退刀槽或砂轮越程槽,如图4所示。

具体尺寸与构造可查阅有关标准和设计手册。

图5给出了退刀槽和越程槽的三种常见的尺寸标注方法。

3、凸台和凹坑两零件的接触面一般都要进行加工,为减少加工面积,并保证接触良好,常在零件的接触部位设置凸台或凹坑,如图6所示。

4、钻孔结构钻孔时,为保证钻孔质量,钻头的轴线应与被加工表面垂直。

否则,会使钻头折弯,甚至折断。

当被加工面倾斜时,可设置凸台和凹坑;钻头钻透时的结构,要考虑到不使钻头单边受力,如图7所示。