增产丙烯助剂在日照源丰沥青有限公司催化装置的工业应用

- 格式:pdf

- 大小:230.13 KB

- 文档页数:2

浅析聚丙烯生产中原料丙烯所含杂质对催化剂的影响摘要:在石油工业中,对聚丙烯树脂产品的要求越来越高,本文主要分析了聚丙烯催化剂的概念、生产装置概况,并主要分析了聚丙烯生产中原料丙烯所含杂质对催化剂的影响,催化剂生产工艺具有一定研究意义。

关键词:聚丙烯丙烯催化剂一、聚丙烯催化剂及生产装置概况聚丙烯之所以成为各种聚烯烃材料中发展得最快的一种,关键在于其催化剂技术的飞速发展。

为了纪念发明聚丙烯催化剂的两位科学家Ziegler和Natta,人们将合成聚烯烃的催化剂称为Ziegler/Natta(Z/N)催化剂,中文译名“齐格勒-纳塔”催化剂,聚丙烯催化剂经过近五十年的发展与改进,到目前为止已开发至第六代。

本公司10万吨/年聚丙烯装置采用意大利Basell公司的Spheripol-Ⅱ代聚丙烯工艺技术,使用第四代或第五代高效Z/N催化剂,可生产均聚及共聚产品46个牌号。

聚丙烯产品的一些主要性能,如结晶度、等规度、灰分、熔融指数和拉伸强度等与聚合用的催化剂性能有很大关系,目前本装置使用的高效催化剂与以往的催化剂相比有诸多优点,但对原料丙烯的纯度、杂质含量的要求也有所提高。

下表为聚合级丙烯规格:二、丙烯杂质对催化剂活性的影响原料丙烯中的微量杂质及惰性组分会降低催化剂的活性,导致催化剂中毒失活,尤其是高效催化剂,对反应介质中的微量杂质极其敏感,容易导致催化剂失活。

原料中的杂质水、一氧化碳等对主催化剂的活性影响很大。

1.水分子的影响水能使催化剂活性中心失活。

虽然水对催化剂活性的影响相对较小,但如果水含量增大势必增加催化剂的消耗,最终产品的灰分增大,直接影响产品质量。

利用液固反应装置对催化剂的稳定性进行评价,反应产物中异丙苯的摩尔分数。

摩尔分数的减少,意味着催化剂稳定性的变化。

原料含水量为(1~3)×10-5时,催化剂寿命达70 h;含水量为(8~10)×10-5时,催化剂寿命降至52 h;当原料含水为(4.1~4.3)×10-4时,催化剂寿命只有32 h。

丙烯生产工艺来源:中宇资讯日期:2007-10-18 14:50:20生产工艺:丙烯主要用于生产聚丙烯、丙烯腈、环氧丙烷等化工产品。

其代表性的生产工艺技术主要有蒸气裂解法、催化裂化法和丙烷(丁烷)脱氢法等三种类型。

据有关统计资料显示,全球目前约有60%的丙烯来自乙烯蒸气裂解装置,35%左右来自炼油厂(主要是催化裂化装置),来自丙烷脱氢等其他工艺的约占5%。

其中,催化裂化法生产的丙烯约占炼油企业所产丙烯的90%以上。

丙烯的最大来源是乙烯工厂副产的15%丙烯,提供了约70%的石化原料丙烯。

丙烯的第二大来源是流化催化裂化装置(FCCU),提供了约28%的丙烯需求量.此外,还有少量丙烯来自丙烷脱氢,这仅限于轻烃资源丰富的地区,在我国难以实现.在汽油价格疲软和丙烯需求增长的形势下,对于炼油厂来说,增加炼厂丙烯产率是一条提高炼厂效益的有效途径.多产丙烯的催化裂化技术1常规催化裂化装里增产轻质烯烃的途径常规FCC装置增产轻质烯烃的途径包括:①选择合适的催化剂.目前,FCC装置通常采用Re一USY/USY分子筛提高轻烯烃产率,对于采用产气助剂的装置,主催化剂的选择依据为减少氢转移反应,增加汽油沸程范围内烯烃.②使用择形助剂.对于大多数FCC装置而言,采用择形助剂ZSM一5是提高轻烯烃产率最有效和最简便的方法.③选择合适的原料.石蜡基进料比环烷基进料能产生更多的低碳烯烃.④优化装置操作,达到更高的苛刻度.⑤改进进料注人系统和提升管终端设施,减少过度裂化.2国外流化催化裂化装里增产丙烯工艺和技术近年来,国外的一些大型石油公司开发了许多FCC增产丙烯工艺和技术,如Maxo$.TM工艺,SCC工艺,Petro FCC技术,分路喷雾技术SFI等.1998年,Mobil公司和Kelloge公司联合开发了MAXOFINTm工艺,通过高含量ZSM一5(> 25 %) MAXOFIN一3 TM添加剂和第二级提升管中瓦斯油二次裂化相结合,并采用ATOMAX一2 TM原料喷嘴和封闭旋风分离器,实现最大丙烯产率.该工艺应用于加工能力为1500kt/a的FCC装置,在不需要大量的提升蒸汽或苛刻操作条件下,可使米纳斯减压瓦斯油原料的丙烯产率达到18.4%(质),年产丙烯300ktoABB Lummus公司开发了选择组分裂化(SCC)工艺,该工艺利用高苛刻度FCC操作,高含量ZSM一5助剂,石脑油组分选择性循环裂化,使丙烯产率达到18%一20%,再利用SCC技术增产的乙烯与丁烯在固定床气相反应管内进行易位反应,这样在无需补充乙烯的条件下又可增产丙烯9%一12%,使丙烯总收率达25%一30%.UOP公司开发了Petro FCC技术,使用循环线传送反应器催化剂返回到提升管,提高了提升管剂/油比,反应操作温度为538 – 566 `C.实验证明, 丙烯产率可超过20%(占进料).分路喷雾技术SFI是Chev.公司的专利技术,将原有FCC装置稍加改进,可将部分汽油转化为轻质烯烃,并生产高辛烷值汽油.SFI的工业装置实验证明,在选用USY催化剂,油浆循环量为11%,转化率约78.5%,相比于常规FCC装置,马二,q’增加0.9%,汽油产率降低1.1%,汽油辛烷值提高0.3个单位.3国内流化催化裂化装里增产丙烯技术国内对FCC装置增产丙烯的工艺研究较多,并已获得丰硕成果,开发了DCC, MGG,M10工艺,使我国炼厂丙烯产量大幅度增长.DCC技术是由中石化石油化工科学研究院(RIPP)开发并工业化,DCC工艺是常规FCC操作与蒸汽裂解的组合,其工艺条件比FCC苛刻,DCC的操作有两种不同的方式:最大量生产丙烯(工型)以及最大量生产异构烯烃(II型),使用RIPP开发的专利沸石催化剂,DCC(工型)工艺可生产20%丙烯,而FCC工艺的丙烯产率为5%左右.MGG工艺也是RIPP研究开发的一项多产液化气和汽油的催化转化工艺,采用具有特殊反应性能的RMG 催化剂,在反应温度490一540 `C,反应压力0.15 – 0.35MPA的条件下,丙烯产率可达9%(质).RIPP在DCC和MGG工艺的基础上开发了M10工艺,该工艺可最大量生产异构烯烃和高辛烷值汽油,兰炼采用MIO工艺后, 丙烯产率达11%(质),异丁烯和异戊烯的产率可达10%(质).RIP],与长炼合作开发了以一1助气剂,以一1助气剂具有强度高,适应性强,产气量大,气体烯烃度和异构化程度高及汽油辛烷值增加的特点,长炼两套重油催化裂化装置使用助气剂CA一1后,能使LPI〕产率提高2一3.4个百分点,并增加LP(;中丙烯体积分数1.7-4轻烯烃相互转化生产丙烯工艺近期,国外开发了许多利用炼厂轻烯烃资源增产丙烯工艺,包括q以上轻烯烃的相互转化生产丙烯,乙烯与丁烯的易位反应生产丙烯两大类.3.1、 MOI工艺Mobil公司开发的烯烃相互转化工艺(M01)可将FCC轻石脑油,蒸汽裂解的副产物(如q 和轻裂解汽油)转化为丙烯和乙烯,该工艺的关键是Z,SM一5催化剂促使C4一C7烯烃齐聚,裂化,歧化转化为q一场烯烃.MOI工艺装置由流化床反应器和再生器组成,操作温度,压力与流化催化裂化相似.该工艺以FCC轻石脑油为原料,可生产26.3%的丙烯,而且,减少FCC汽油烯烃含量,提高汽油MON.3.2、 Propylur工艺Propylur工艺由德国鲁齐公司开发,主反应是在7SM一5择形分子筛的作用下,将q以上烯烃转化丙烯和乙烯,用于处理FCC或蒸汽裂解装置的富含丁烯的q组分,轻烯烃的转化率为83%左右,典型的产品分布为: 丙烯42%,乙烯10%,丁烯31%,通过循环丁烯,可将丙烯产率提高到印%,乙烯产率提高到15%.3.3、 SUPERFLER工艺美国Arco.公司开发了生产丙烯的SUPERFLER工艺,采用q 一q轻烃为原料,以富烯烃物为原料时,可得最高的转化率和丙烯选择性.理想的原料是经选择性加氢转化掉乙炔和二烯烃的裂解q和q组分,MTBE抽余油,芳烃装置抽余油以及FCC,焦化的石脑油也可用做该工艺的原料.工艺由反再系统,催化剂处理部分,空压机,烟气系统和进料/产品换热系统组成.采用选择性加氢的裂解q组分为原料时, 丙烯产率可达40%以上,其原料的2/3将转化成丙烯和乙烯.。

MCC(联产芳烃的催化裂解技术)介绍1.概述作为以最大量生产轻烯烃(以丙烯为主)和轻芳烃为目的的MCC工艺,是一种以重油为原料,生产化工原料的工艺,其产品为目前市场极为紧缺的丙烯、苯、甲苯、二甲苯、乙苯等化工原料,不生产油品,具有极高的效益。

该工艺方法为上海鲁易石油化工科技有限公司开发,但其中的工程技术皆为成熟的技术。

MCC工艺实际上是上海鲁易石油化工科技有限公司MSR工艺的气体方案,为了能更方便推广应用单独列出并命名为MCC工艺。

MSR工艺现在已经成功在工业上应用8套装置,都取得了很好的工业效果。

1.1 名称和研发单位缓和裂解:缓和条件下的深度催化裂化,重油制化工原料工艺MCC:mitigatoryconversion cracking开发者:上海鲁易石油化工科技有限公司知识产权:专利公开号为CN14903831.2 MCC工艺简介重油制化工原料工艺简称MCC工艺,是在较缓和的反应条件下以重油为原料实现最大限度的生产轻烯烃和轻芳烃的工艺,其液化气产率最大可到60%,液化气中约有80%是丙烯和丁烯。

所生产的芳烃视原料有所变化,原料轻可以最大限度的生产轻芳烃,重的可以同时生产中芳烃和重芳烃。

轻芳烃中富含甲苯、乙苯和二甲苯,含量分别高达22%、8%、32%。

根据具体情况,液化气产率可在15%~60%之间调整。

MCC工艺装置由反应系统、再生系统、分离系统组成。

1.3 MCC工艺的工业意义当前,不论国外还是国内,以乙烯为龙头的化工链的发展已经十分充分,乙烯的生产能力正迅速扩张,以乙烯为原料源的后续化工产品的市场能力也已非常强大。

又由于生产乙烯的成本较高,乙烯分离难度和成本、聚乙烯的难度和成本都是很高的,加之其市场前景并不是十分乐观,所以向乙烯投资已非易于决断的事情。

目前,以丙烯为龙头的化工链正在发展过程中,以丙烯为原料源的后续化工产品市场能力也已得到了长足的发展,特别是以丙烯为原料源的新产品层出不穷,其产品市场利益非常丰厚,所以以丙烯为原料源的化工链的发展方兴未艾,前景十分广阔。

控制蓝烟和拖尾的增强型RFS硫转移剂的工业应用杨磊;王寿璋;宋海涛;张苡源;冯海春;田辉平【摘要】为解决湿法脱硫塔蓝烟和烟气拖尾问题,在中国石化某企业的一套MIP-CGP装置上进行了增强型RFS硫转移剂的工业应用试验.助剂自2017 年7 月24 日开始加注,在经过初始快速累积到系统藏量约 1. 5%,且于 9 月下旬按进料计剂耗约0. 024 kg/t稳定加注时,进行了应用总结.结果表明,硫转移剂的应用对裂化产物分布、产品性质和装置运行无负面影响,可大幅降低烟气中SO2和SO3浓度,从而降低脱硫塔操作负荷和碱液消耗量,同时还可降低外排废水和循环液盐含量与COD,消除了蓝烟现象,显著改善了脱硫塔烟气拖尾情况.【期刊名称】《石油炼制与化工》【年(卷),期】2018(049)012【总页数】6页(P10-15)【关键词】催化裂化;烟气;脱硫塔;蓝烟;拖尾;硫转移剂【作者】杨磊;王寿璋;宋海涛;张苡源;冯海春;田辉平【作者单位】中国石化青岛炼油化工有限责任公司,山东青岛 266500;中国石化青岛炼油化工有限责任公司,山东青岛 266500;中国石化石油化工科学研究院;中国石化青岛炼油化工有限责任公司,山东青岛 266500;中国石化青岛炼油化工有限责任公司,山东青岛 266500;中国石化石油化工科学研究院【正文语种】中文近年来,湿法脱硫塔在国内催化裂化装置再生烟气处理中得到普遍应用,烟气中SO2和粉尘浓度可得到有效控制。

但同时也逐步显露出一些问题,主要包括蓝烟拖尾、设备腐蚀以及高浓度含盐污水排放等。

中国石化某企业的一套设计加工能力为2.9 Mta的MIP-CGP装置,原料油以加氢蜡油为主,S质量分数为0.35%~0.40%。

采用前置烧焦罐完全再生操作,应用LoTOx与湿法脱硫组合进行烟气脱硫脱硝后处理。

处理后烟气NOx质量浓度约为50 mgm3,SO2质量浓度约为10 mgm3,达到国家最新排放标准要求。

1.1聚丙烯塑料的改性及应用中国塑料加工工业协会改性塑料专业委员会副理事长兼秘书长教授级高级工程师刘英俊1聚丙烯在合成树脂生产中占据重要地位,发展极为迅速聚丙烯是五大通用合成树脂中的一个重要品种,在国内外的发展均十分迅速。

在全球塑料用五大合成树脂中,聚丙烯的产量占有1/4左右的份额,预计2006年世界五大通用合成树脂的总产能将达到1亿9千万吨,其中聚丙烯4878万吨,占总产能的25.6%[1]。

而我国2004年聚丙烯树脂产量为474.88万吨,进口291.4万吨,出口1.53万吨,其表观消费量为764.7万吨,占当年全国五大通用树脂表观消费量总和2954万吨的25.9%。

预计到2010年我国聚丙烯树脂的表观消费量将增加至1080万吨,较2004年增长40%以上。

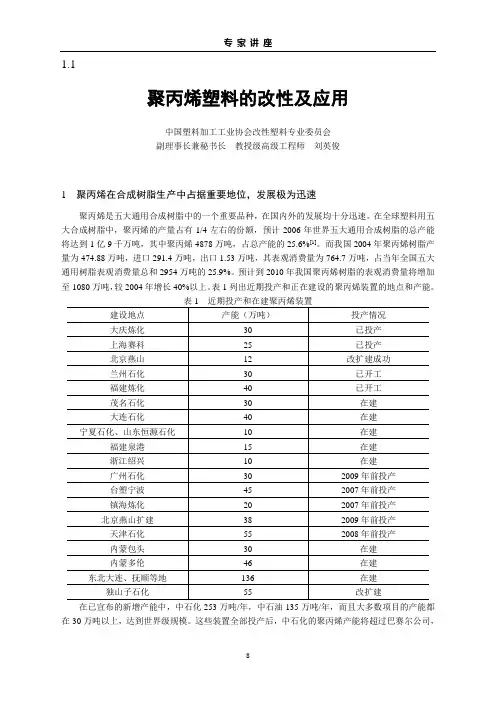

表1列出近期投产和正在建设的聚丙烯装置的地点和产能。

在已宣布的新增产能中,中石化253万吨/年,中石油135万吨/年,而且大多数项目的产能都在30万吨以上,达到世界级规模。

这些装置全部投产后,中石化的聚丙烯产能将超过巴赛尔公司,跃居全球榜首,中石油也将列位前五名之列,届时中国将成为生产聚丙烯树脂全球产能最大的国家。

另据报道,我国聚丙烯树脂的产量1995年仅为107.35万吨,到2005年达到522.95万吨,平均年递增38.7%,同期表观消费量也从212.92万吨增至823万吨,平均年递增28.7%,成为全球聚丙烯消费增长最快的国家[2]。

2聚丙烯基本知识2.1树脂与塑料的定义和分类树脂(Resin):高分子材料亦称高分子聚合物,分为天然高分子材料和合成高分子材料。

在合成高分子材料中按塑料、橡胶、纤维三大用途分为合成树脂、合成橡胶和合成纤维三大类,其中用于塑料的合成树脂所占的比例最大,约占合成材料总量的2/3以上。

塑料(Plastics):以合成树脂为主要成分,添加有适量的填料、助剂、颜料,而且在加工过程中能流动成型的材料。

热塑性塑料(ThermoPlastics):能在特定温度范围内反复软化和冷却硬化的塑料。

利用催化油浆制沥青技术研究摘要催化裂化作为主要的重油加工技术在石油加工中的地位十分重要,催化油浆的有效合理利用是一个迫切需要解决的问题。

结合催化油浆富含芳香分和胶质的特点,对催化油浆和渣油经一定处理生产优质道路沥青的技术方案进行了研究。

结果表明,通过共混切割可明显降低原料性质变化对沥青性质的影响,选取适宜的油浆掺兑比、交联剂和增延剂的种类和添加量、工艺条件等,可以获得优质道路沥青。

关键词节能技术沥青催化油浆交联催化裂化(FCC)是当前重质油轻质化的主要炼制过程之一。

近10年来, FCC工艺和催化剂的研究取得了巨大进展。

由于原料变重,使装置的结焦和结垢加重,装置难以正常运行。

目前,对催化油浆主要采用2种处理方法:(1)全部或部分回炼,回炼比为0.3~0.7;(2)甩出装置,即外甩油浆,外甩量为原料油的5%~12%。

由于FCC油浆含有大量稠环芳烃,将其循环回炼将导致生焦,并污染催化剂,故许多炼厂采用后一种方法,即外甩油浆法。

甩出油浆有的作为废油以低价卖掉,有的则作为燃料烧掉,造成了很大的浪费。

也有炼厂将外甩油浆作为燃料油的调和油,但这种利用方法不仅损失了占甩出量40%~60%的FCC原料油,而且还会使炉嘴产生磨蚀和结焦[1]。

因此,利用FCC油浆开发高附加值的产品具有重大意义。

随着我国道路建设的加快,对高度级道路沥青的需求量大增。

国外优质沥青中芳香烃的质量分数一般为40%~55%,蜡质量分数小于3.0%。

我国原油80%以上为石蜡基原油,不宜生产高等级沥青。

因此,利用炼厂FCC油浆这一贫蜡富芳组分作改性剂,生产高等级道路沥青的研究十分活跃[2,3]。

但是,现有研究对催化油浆的利用率较低,一般作为少量组分调合[4,5]。

公司每年外甩油浆10万吨,主要作为燃料油出售,对本已紧缺的石油资源来说是一种巨大的浪费。

因此,研究以催化油浆为主要原料生产道路沥青具有十分重大的经济意义和社会意义。

本研究利用强化蒸馏即把催化油浆(强化剂)加入渣油中,再进行减压蒸馏,将饱和的、对沥青质量不利的组分蒸出,而将对沥青有利的组分留在沥青中,添加一定量的交联剂、增延剂,生产出优质沥青。

丙烯腈的技术进展探讨丙烯腈的技术进展探讨摘要:丙烯腈的有多种用途,应用领域十分广泛。

特别是腈纶,需要的丙烯腈大约占到了44个百分点。

本文主要围绕丙烯腈的技术进展展开探讨。

关键词:丙烯腈技术进展丙烯腈的主要用途是:用以生产己二腈、腈纶、丙烯酰胺、丁腈橡胶、ABS树脂等,应用的领域越来越广泛,下面就国内外丙烯腈的技术进展展开细致分析。

一、我国技术发展就国内来看,催化剂国产化的进程十分可观。

MB-86这种新的催化剂由上海石化研究院研发出来,而且,在齐鲁石化公司的实验取得了很好的效果,经过测评,相比现在MB催化剂,这种新的催化剂无论是从耐压性还是活性方面,都有明显的优势。

这一实验取得了明显的成绩,给新催化剂的投放使用和丙烯腈国产化技术的推行打下了坚实的基础。

SAC-2000丙烯催化剂和千吨级设备工业试验同样是由上海石化研究院研发的,已经通过了中国石化公司科技开发部的技术审核。

上海石化研究院充分吸收现有经验,而且,将微量助剂、还原对、复合氧化加以引进,科学调配催化剂的组成成分,使得其更为稳定、更多的选择和更好的活性。

这种催化剂在实验室的流化床反应器中(负荷0.085h-1、温度430℃、负荷空比9.8、压力0.14MPa、氨比1.2),经过长达650小时的实验,丙烯腈的收率稳定在79.7到80个百分点左右。

该催化剂的特点有:收率高、反应温度低、高稳定性、催化剂高负荷、保护环境等。

在高桥石化公司的丙烯腈设备上,已经开始使用这种催化剂。

清华大学、齐鲁石化、石油大学、上海石化共同合作,一起完成了“丙烯腈主装置成套国产化技术开发与工业应用”的项目攻关,以当前诸多的国内自己研发的专利或者是科学技术为前提和基础,把原来每年生产2.5万吨的齐鲁丙烯腈设备改制成为每年4万吨的丙烯腈国产化示范设备,并且拥有自主知识产权,有效打破了国外的技术垄断现象。

自从引进了这一先进的设备,不但是促使了生产能力提升了60个百分点,同时,生产每吨丙烯腈的丙烯单耗得到了显著降低,降低到了1.077吨,产品精制的回收率提升了4.2个百分点,乙腈的回收率也提升到了97.21个百分点。