终冷洗苯岗位培训手册1

- 格式:doc

- 大小:164.00 KB

- 文档页数:38

终冷洗苯岗位培训手册一、基本理论1、工艺流程煤气净化车间对荒煤气的初步冷却采用三段冷却工艺,并在煤气鼓风机前设置蜂窝式电捕焦油器脱除煤气中的焦油雾;煤气脱硫采用以PDS 为催化剂的湿式催化氧化法前脱硫工艺;煤气脱氨采用喷淋式饱和器法生产硫铵工艺;煤气脱苯采用焦油洗油洗苯工艺,富油脱苯采用管式炉加热及带萘油侧线的单塔生产粗苯工艺。

其煤气净化主要生产工艺如下:焦炉来荒煤气→初冷器→电捕焦油器→煤气鼓风机→预冷塔→脱硫塔→煤气预热器→喷淋式饱和器→煤气终冷器→洗苯塔→净煤气供焦化厂自用及外送。

由冷鼓工段来的焦油进入焦油槽贮存。

当焦油需要外售时,由焦油泵送往汽车装车台装车外售。

由粗苯工段来的粗苯进入粗苯贮槽贮存。

当粗苯需要外售时,由粗苯泵送往装车台装车外售。

采用喷淋式饱和器法生产硫铵,硫铵包装采用半自动称量包装。

2、产品质量(1)焦油主要质量指标(符合YB/T5075-1993 2号指标)序号指标名称质量指标1 密度(20℃),g/cm3 1.13~1.222 甲苯不溶物(无水基),% ≤93 灰分,% ≤0.13序号指标名称质量指标4 水分,% ≤4.05 粘度(E80) ≤4.26 萘含量(无水基),% ≥7.0(不作考核指标)(2)粗苯主要质量指标(符合YB/T5022-1993)序号指标名称质量指标(溶剂用)1 密度(20℃),g/ml ≤0.9002 75℃前馏出量(重),% ≤33 180℃前馏出量(重),% ≥91%室温(18~25℃)下目测无可见4 水分的不溶解的水(3)硫酸铵主要质量指标(符合GB535-1995一级品)序号指标名称质量指标1 氮N含量(以干基计),% ≥212 含水,% ≤0.33 游离酸含量,% ≤0.05(4)净化后要求煤气中杂质含量序号指标名称单位净化前指标净化后指标1 NH3g/m36~8 ≤0.052 H2S g/m35~7 ≤0.23 苯g/m324~40 ≤44 焦油g/m3≤0.025 萘g/m3≤0.3二、岗位职责1、主要任务是通过洗涤塔降低煤气温度,脱除煤气中所含的萘、苯。

终冷洗苯岗位安全职责一、背景介绍终冷洗苯是我们公司生产过程中的一个紧要环节,负责对苯进行冷洗处理,确保产品质量和工作安全。

为了保障员工的安全,并有效管理终冷洗苯岗位,特订立本《终冷洗苯岗位安全职责》规章制度,明确岗位职责,规范操作行为,确保生产过程的安全和可连续发展。

二、岗位职责及要求1. 岗位职责终冷洗苯岗位的重要职责是负责对苯进行冷洗处理,确保产品质量和工作安全。

具体岗位职责如下:(1)熟识操作规程掌握终冷洗苯操作规程,确保正确执行。

(2)检查设备工况定期检查终冷洗苯设备的工况,包含但不限于设备温度、压力、流量等,确保设备正常运行。

(3)维护设备安全定期检查和维护终冷洗苯设备,包含但不限于阀门、管道、泵等,确保设备安全、无泄漏现象。

(4)安全操作严格依照操作规程进行操作,确保安全无事故发生。

禁止擅自转变工艺参数,禁止未经授权人员操作设备。

(5)紧急事故应急处理发生紧急事故时,要快速采取应急措施,保护人员和环境的安全,及时向上级汇报。

2. 岗位要求终冷洗苯岗位要求具备以下本领和素养:(1)熟识工艺和规程熟识终冷洗苯工艺流程和操作规程,理解各个操作环节的要求。

(2)安全意识和责任感具备安全意识,时刻关注工作安全,严守操作规程,保障岗位安全。

(3)技术操作本领具备肯定的机械设备操作技能和良好的动手本领,能够娴熟操作终冷洗苯设备。

(4)紧急事故应急处理本领具备应急处理和应变本领,能够在紧急情况下快速推断并采取相应的应急措施,保障人员和设备安全。

(5)团队合作精神具备良好的团队合作本领,与其他岗位人员紧密搭配,共同完成生产任务。

三、安全管理制度1. 安全培训公司将对终冷洗苯岗位的员工进行必需的安全培训,包含操作规程、安全意识和应急处理等方面的培训,以提高员工的安全意识和应急处理本领。

2. 安全检查公司将定期对终冷洗苯岗位进行安全检查,检查内容包含设备、工况、工艺参数等,确保岗位操作符合要求,并及时解决存在的安全隐患。

来自硫铵工段的煤气,经终冷塔上段的循环水和下段的制冷水换热后,将煤气由55℃降至22-25℃后,由洗苯塔底部入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,再经过塔的捕雾段脱除雾滴后,离开洗苯塔去外管送往各用户。

洗苯塔底富油由富油泵加压后送至粗苯油汽换热器,与脱苯塔塔顶出来的粗苯汽换热,将富油预热至60℃,然后至油油换热器与脱苯塔塔底出来的贫油换热,温度由60℃升至120℃,最后进入粗苯管式炉被加热至180℃摆布,进入脱苯塔。

从脱苯塔塔顶蒸出的粗苯蒸汽及水蒸汽混合汽进入油汽换热器,被从洗苯塔来的富油和16℃制冷水冷却至30℃摆布然后进入粗苯油水分离器进行分离。

分离出的粗苯进入粗苯回流槽。

部份粗苯经粗苯回流泵送至脱苯塔塔顶作回流,其余部份溢流入粗苯贮槽,需要外售时由粗苯输送泵送往粗苯装车站外售。

分离出的油水混合物进入控制分离器,在此分离出的洗油送至地下放空槽,并由地下放空槽液下泵送入贫油槽,分离出的粗苯分离水送至本工段冷凝液贮槽与煤气冷凝液混合。

脱苯后的热贫油从脱苯塔塔底流出,自流入油油换热器与富油换热使其温度降至100℃摆布然后入贫油槽并由贫油泵加压送至一段贫油冷却器和二段贫油冷却器分别被32℃循环水和16℃冷却水冷却至约30℃,送洗苯塔喷淋洗涤煤气。

外购的新洗油卸入新洗油地下槽,由新洗油地下槽设置的液下泵送入新洗油槽。

0.5MPa 蒸汽被粗苯管式加热炉加热至400℃摆布,一部份作为洗油再生器的热源,另一部份直接进入脱苯塔底作为其热源。

粗苯管式加热炉所需燃料由洗苯后的煤气经煤气过滤器过滤后供给。

在洗苯脱苯的操作过程中,循环洗油的质量逐渐恶化,为保证洗油质量,采用洗油再生器将部份洗油再生。

用过热蒸汽加热,蒸出的油汽进入脱苯塔,残渣排入残油池定期送往煤场。

煤气经终冷塔冷凝所得的冷凝液再由初冷配入一定比例的焦油,由冷凝液输送泵送终冷塔下段循环喷淋,多余部份送初冷机械化氨水澄清槽。

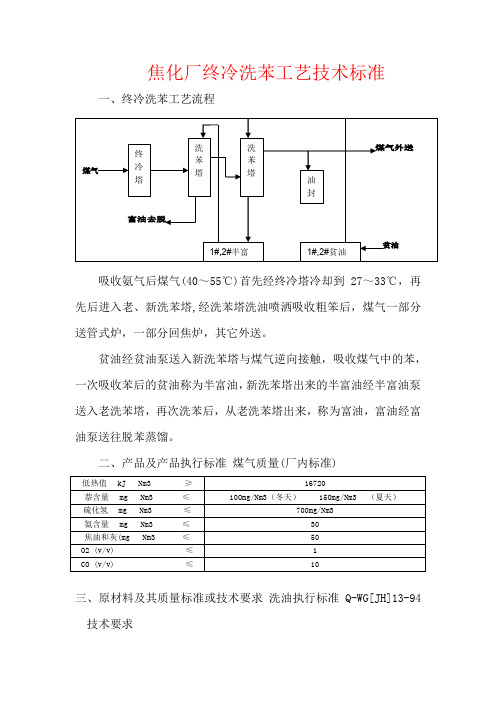

焦化厂终冷洗苯工艺技术标准一、终冷洗苯工艺流程吸收氨气后煤气(40~55℃)首先经终冷塔冷却到27~33℃,再先后进入老、新洗苯塔,经洗苯塔洗油喷洒吸收粗笨后,煤气一部分送管式炉,一部分回焦炉,其它外送。

贫油经贫油泵送入新洗苯塔与煤气逆向接触,吸收煤气中的苯,一次吸收苯后的贫油称为半富油,新洗苯塔出来的半富油经半富油泵送入老洗苯塔,再次洗苯后,从老洗苯塔出来,称为富油,富油经富油泵送往脱苯蒸馏。

二、产品及产品执行标准 煤气质量(厂内标准)低热值kJ Nm3 ≥ 16720萘含量mg Nm3 ≤ 100mg/Nm3(冬天)150mg/Nm3(夏天)硫化氢mg Nm3 ≤ 700mg/Nm3氨含量mgNm3 ≤30 焦油和灰(mgNm3≤50 O2 (v/v) ≤ 1 CO (v/v) ≤10三、原材料及其质量标准或技术要求 洗油执行标准Q-WG[JH]13-94 技术要求终冷塔洗苯塔洗苯塔油封1#,2#半富 1#,2#贫油项目要求项目要求比重 1.03-1.06 230℃前馏出量(容) 不大于3% 酚含量(容) 不大于0.8% 300℃前馏出量(容) 不小于90% 萘含量(重) 不大于13% 水分不大于1.0% 粘度(E50) 不大于1.5% 15℃结晶物无四、终冷洗苯岗位技术要求1、入终冷器煤气温度:55℃;出终冷器煤气温度:27~29℃;2、入终冷器循环水温:32℃;出终冷器循环水温:50℃。

3、入终冷器低温水温度:夏季(4~9月);不高于26℃,冬季不高于22℃。

4、横管式终冷器阻力:≤3500Pa>3500Pa时停终冷器清扫;5、洗苯塔阻力:<1200~1400Pa两台<2000~2400Pa;6、洗苯塔后煤气含苯量≤4g/m37、入洗苯塔贫油温度:28~32℃,夏季比煤气温度高2~3℃,冬季比煤气温度高2~5℃8、入洗苯塔贫油含苯:≤0.4%;出塔富油含苯:1.8~2.5%。

9、半富油、富油槽液位:1200~2000mm。

洗脱苯工段操作规程章一章、岗位职责与任务一、岗位职责1、在值班长与工段长的领导下,负责本工段的生产操作、设备维护保养、环境保护、定置管理及清洁、文明生产等工作。

2、认真执行中控室指令,及时调整和控制好工艺指标。

3、严格执行交接班制度,做好对交对接。

4、严格执行操作规程,不违章作业,不违章指挥,不简化操作。

5、做好设备检修前的工艺处理及检修后的验收工作。

6、负责煤气终冷和洗脱苯系统操作。

7、负责工段段内各设备的操作和日常维护保养。

8、认真巡回检查,杜绝跑、冒、滴、漏,发现问题及时处理并汇报。

9、认真填写生产记录,做到记录真实、准确,字迹整洁。

二、岗位任务1、精心操作,提高粗苯吸收率。

2、降低煤气含苯,降低洗油消耗,提高粗高粗苯产量和质量。

3、保护环境,文明生产。

第二节、工艺简述从硫铵工段来的约55℃的粗煤气,从上而下进入横管式煤气终冷器,分别与上段32℃循环水和下段16℃低温水换热,将煤气冷却至25~27℃后送至洗苯塔。

横管式煤气终冷器内喷洒自身冷凝液,多余的送入机械化氨水澄清槽。

从终冷器出来的煤气从下而上进入洗苯塔,与塔顶喷淋的循环洗油(粗苯蒸馏塔来的贫油)逆流接触,煤气中的苯被洗油吸收,净煤气经塔顶捕雾段除去夹带洗油雾滴后,离开洗苯塔,净煤气进入外管廊。

洗苯塔底富油经富油泵加压后送至粗苯冷凝冷却器上段与脱苯塔顶出来的粗苯蒸汽换热,富油被预热到60℃,再至贫、富油换热器与脱苯塔底出来的热贫油换热进一步升温至130℃,进入管式炉被最终加热到180℃,进入脱苯塔。

从脱苯塔出来的粗苯蒸汽,自上而下通过粗苯冷凝冷却器,先与富油换热冷凝,再被制冷水冷却到30℃,进入粗苯油水分离器,分离出的粗苯进入粗苯回流槽,部分粗苯经粗苯回流泵送至脱苯塔顶打回流,余下的粗苯则作为产品流至粗苯储槽,分离水自流入控制分离器,进一步进行油水分离,油自流入地下防空槽,由液下泵送入贫油槽,分离水自流入冷凝液储槽。

脱苯后的热贫油,从脱苯塔底自流入贫油换热器,与富油换热,初步降温至100℃左右的热贫油自流入贫油储槽,再由贫油泵抽出加压后经一段、二段贫油冷却器冷却降温至25℃,送洗苯塔洗苯。

终冷洗苯岗位安全职责背景终冷洗苯是一种重要的有机化学物质,广泛用于医药、农药、染料、树脂等领域。

在终冷洗苯的生产过程中,存在着一定的危险性和安全隐患。

因此,终冷洗苯岗位的安全职责非常重要。

安全职责岗前培训对于终冷洗苯岗位工作人员来说,岗前培训是必不可少的。

培训内容应包括岗位安全操作规程、化学品的基本知识、事故应急处理等方面。

在培训中应强调岗位安全的重要性,提醒员工注意安全事项。

安全操作规程终冷洗苯生产过程中涉及到危险化学品,因此需要制定和完善安全操作规程。

规程中应包括化学品的储存和保管、装卸操作、工作场所安全、急救知识等方面的内容。

此外,规程应明确责任、禁止事项、紧急处理措施等。

安全设施对于终冷洗苯生产过程中的岗位来说,安全设施是必备的。

如:有毒气体检测报警装置、消防设备、呼吸器、药品柜、防毒面具等,这些设施的安装与检查应按规定执行。

安全检查终冷洗苯岗位应定期进行安全检查,主要目的是排除事故隐患。

安全检查应包括安全设施、化学品的储存和保管、岗位操作规程、员工个人防护等方面。

检查时应认真记录并及时处理问题。

应急预案对于终冷洗苯生产过程中可能发生的事故和突发事项,应制定相应的应急预案。

预案包括事故发生后的处理程序、应急救援的人员及装备、应急救援演练等方面。

应急预案的制定应充分考虑实际情况,尽可能避免事故的发生或扩大。

个人防护在终冷洗苯生产过程中,员工的个人防护是必须的。

防护措施主要包括:穿戴防护服、穿戴防护眼镜、佩戴防毒面具、使用安全手套、戴防护帽等措施。

同时,员工应定期进行身体检查,及时发现问题并加以处理。

结论终冷洗苯生产岗位的安全职责是非常重要的,因为它不仅影响到生产效益,还会对员工的身体健康和生命安全产生影响。

因此,制定完善的安全操作规程、安装安全设施、定期进行安全检查、制定应急预案以及加强员工个人防护等,都是必要的措施。

在安全职责的落实方面,需要各岗位员工积极参与,并不断优化完善,共同维护生产环境的稳定和安全。

No matter what you are going through, please don't give up lightly, because there is never a kind of persistence that can be disappointed.整合汇编简单易用(页眉可删)粗苯工段岗位操作规程一、岗位职责与任务岗位职责:1.在值班长和工段长的领导下,负责本工段的生产操作、设备维护和保养、环境保护、定置管理及清洁文明生产建设。

2.认真执行中控室指令,及时调整和控制好工艺指标。

3.严格执行交接班制度。

4.严格执行操作规程,不违章指挥,不违章作业,不简化作业,不简化操作。

5.作好设备检修前的工艺处理及检修后的验收工作。

6.负责煤气终冷和洗、脱苯系统操作。

7.认真作好生产记录,作到记录真实、准确、字迹整洁。

岗位任务:1.精心操作,努力工作,提高粗苯回收率。

2.降低煤气含苯,降低洗油消耗,提高粗苯回收率、产量和质量3.维护保养好生产设备和工艺设施。

4.保护环境,文明生产。

5.负责本岗位所有泵及附属设备、管线的正常运行和维护保养。

6.保证所属设备各煤气下液管畅通,各塔器放散畅通。

7.负责保管本岗位生产工具、消防工具,搞好室内外卫生,做到文明生产。

二、工艺流程及及技术参数(一)终冷洗苯工段1.1终冷洗苯工艺流程从硫铵工段来的约55℃的煤气,首先从并联操作的横管终冷塔顶部进入,循环冷却水分二段进入终冷塔,上段用约32℃的循环水将煤气冷却至~39℃,下段用约16℃的低温水将煤气冷却到~25℃后经捕雾器进入两台串联操作的洗苯塔,煤气经贫油洗涤脱除粗苯后经捕雾器,一部分送回焦炉和粗苯管式炉加热使用,其余送往甲醇装置。

终冷塔的循环喷洒液从塔底部抽出用喷洒液泵抽出直接打入终冷塔上段、下段。

粗苯蒸馏工段的粗苯分离水进入终冷塔底,塔底设蒸汽清扫口。

同时,在喷洒液泵入口加一定量的碱液,进一步脱除煤气中的H2S,保证煤气中的H2S含量≤20mg/m3,多出的含碱冷凝液送至蒸氨塔静态管道混合器。

粗苯操作工岗位作业指导书一、岗位描述岗位名称:粗苯操作工,主产品为粗苯,是全厂十大重要岗位之一,为一级禁火区,现有员工12名。

主要设备有:终冷塔1台;洗苯塔1台;精洗塔1台;脱苯塔1台;再生器1个;管式炉1个;苯槽3个;残渣槽1个,担负着把煤气中的苯吸收下来,生产合格的粗苯后安全输送到药化公司的重要任务。

(一)岗位职责:1、严格按照《粗苯操作工作业指导书》要求做好粗苯各项温度、压力、流量、液位等工艺参数的调节、检查工作,确保粗苯工序生产的安全、稳定、顺行,保证粗苯产量任务的完成;2、粗苯质量、洗油消耗、水耗、电耗、汽耗等技术经济指标达标;3、负责岗位卫生,做到文明生产;4、对本岗位的环境因素、危险源点进行日常检查,做到有效控制;5、对作业过程中产生的各类废弃物,严格按《焦化厂固体废物与危险废物(含废油)污染控制管理规定》进行分类处理;6、遵守各项安全规章制度,做到安全文明生产;7、熟悉并掌握本岗位危险源及其控制方法或措施;8、熟悉并掌握本岗位环境因素及其控制方法或措施。

(二)作业区域:平面图二、岗位作业流程1、从硫铵工段来的约55℃的煤气,先进入终冷塔把煤气冷却到25℃。

2、从终冷塔出来的煤气进入洗苯塔,经贫油洗涤脱除粗苯后送往气柜。

由粗苯蒸馏工段送来的贫油进入洗苯塔的顶部喷洒,与煤气逆向接触吸收煤气中的苯和萘, 塔底富油经富油泵送至粗苯蒸馏工段脱苯后循环使用。

3、从终冷洗苯装置送来的富油依次送经油汽换热器,一段贫富油换热器,再经管式炉加热至170~175℃后进入脱苯塔,在此用再生器来的直接蒸汽进行汽提和蒸馏。

塔顶逸出的粗苯蒸汽经油汽换热器、粗苯冷凝冷却器冷却后,进入油水分离器。

分出的轻苯流入粗苯回流槽,部分用粗苯回流泵送至塔顶作为回流,其余进入粗苯中间槽,再用粗苯产品泵送至油库工段。

4、脱苯塔底排出的热贫油,经贫富油换热器一段贫油冷却器后送至热贫油槽,然后用热贫油泵抽出经、二段贫油冷却器冷却至27℃后去洗苯塔。

洗脱苯工段工艺技术操作规程一.工艺简介:来自硫铵工段的煤气,经终冷器与工段的循环水和下段的制冷水换热后,由55℃降至24℃,后由洗苯塔底部入塔,自下而上与塔顶喷淋的循环洗油逆流接触,煤气中的苯被循环洗油吸收,再经塔的捕雾段脱除去雾滴后离开洗苯塔去外管送往后续工序。

洗苯塔底富油由社会阶层油泵,冷却后送来至粗笨冷凝冷却器,与退苯塔顶出的粗笨汽成套,将盛油预演至60℃,然后至油油换热器与退苯塔塔底出的贫油成套,由60℃升至130℃,最后步入粗笨管式加热炉被冷却至180℃左右,步入脱苯塔,从脱苯塔塔顶滤出的粗笨油水混合汽步入粗笨冷凝冷却器被从洗苯塔底来的富油和16℃空调水冷却至30℃左右,然后步入粗笨油水分离器展开拆分。

分离出的粗笨进粗笨流入槽,部分粗笨经粗笨流入泵送至退苯塔顶搞流入,其余部分溢流进粗笨贮槽,然后由粗笨输送泵送至罐区储藏。

分离出的油水混合物进掌控分离器,在此分离出的洗油至地下Grignols槽,并由地下Grignols槽液下泵送进贫油槽,分离出的粗笨拆分水自流至终冷器水封槽。

脱苯后的热贫油从脱苯塔底流出,自流入油油换热器与富油换热,使其温度降至90℃左右,入贫油槽,并由贫富油泵加压送至贫油冷却器,分别被32℃循环水和16℃制冷水冷却至约27~30℃,送洗苯塔喷淋洗涤煤气。

崭新洗油从罐区送去步入贫油槽,搞循环洗油的补足。

0.5mpa蒸汽被粗笨管式加热炉加热至400℃左右,一部分作为洗油再生器的热源,另一部分直接进脱苯塔底作为其热源。

粗笨管式加热炉所需燃料由洗苯后的煤气经煤气过滤器过滤后供给。

在洗苯脱苯的操作过程中,循环洗油的质量逐渐转差,为确保洗油质量使用洗油再造器,将部分洗油再造。

用失灵蒸汽冷却,滤出的油汽步入脱苯塔,残渣排出残油池定期送至煤场。

为降低洗油中的含萘量,脱苯塔上部设3块塔板进行侧线采萘,萘油流入萘扬液槽用蒸汽压出送冷鼓工段焦油槽。

煤气经终冷器冷凝税金的冷凝液步入冷凝液水封槽,然后溢流至冷凝液贮槽,由冷凝液泵循环至终冷器上、下段喷淋,多余部分送往冷鼓工段气液分离器前荒煤气管。

终冷、冼苯岗位安全操作规程

1、劳保用品必须穿戴齐全,安全帽扣好帽带。

2、经常检查各设备,及时处理跑,冒.滴漏现象。

3、经常检查各槽液面,确保正常。

4、严禁随便排放各钟废液体。

5、严禁在管道,设备严重漏油,漏气的情况下继续操作。

6、终冷塔用蒸汽清扫后,严禁在热的情况下关闭放置散管,严禁在塔壁温度高于65度时喷洒冷却水。

7、终冷塔在开工时,严禁先启冷却水后通煤气。

8、严禁循环洗油温度低于终冷塔煤气出口温度。

9、在任何情况下,不准猛烈关闭煤气和蒸汽阀门。

10、严禁用铁制杆量油槽和铁制品吸油取样。

11、电机及轴承冒烟或发出异响声(金属撞击声),应立即停车,并通知有关人员。

终冷洗苯岗位培训手册一、基本理论1、工艺流程煤气净化车间对荒煤气的初步冷却采用三段冷却工艺,并在煤气鼓风机前设置蜂窝式电捕焦油器脱除煤气中的焦油雾;煤气脱硫采用以PDS 为催化剂的湿式催化氧化法前脱硫工艺;煤气脱氨采用喷淋式饱和器法生产硫铵工艺;煤气脱苯采用焦油洗油洗苯工艺,富油脱苯采用管式炉加热及带萘油侧线的单塔生产粗苯工艺。

其煤气净化主要生产工艺如下:焦炉来荒煤气→初冷器→电捕焦油器→煤气鼓风机→预冷塔→脱硫塔→煤气预热器→喷淋式饱和器→煤气终冷器→洗苯塔→净煤气供焦化厂自用及外送。

由冷鼓工段来的焦油进入焦油槽贮存。

当焦油需要外售时,由焦油泵送往汽车装车台装车外售。

由粗苯工段来的粗苯进入粗苯贮槽贮存。

当粗苯需要外售时,由粗苯泵送往装车台装车外售。

采用喷淋式饱和器法生产硫铵,硫铵包装采用半自动称量包装。

2、产品质量(1)焦油主要质量指标(符合YB/T5075-1993 2号指标)序号指标名称质量指标1 密度(20℃),g/cm3 1.13~1.222 甲苯不溶物(无水基),% ≤93 灰分,% ≤0.13序号指标名称质量指标4 水分,% ≤4.05 粘度(E80) ≤4.26 萘含量(无水基),% ≥7.0(不作考核指标)(2)粗苯主要质量指标(符合YB/T5022-1993)序号指标名称质量指标(溶剂用)1 密度(20℃),g/ml ≤0.9002 75℃前馏出量(重),% ≤33 180℃前馏出量(重),% ≥91%室温(18~25℃)下目测无可见4 水分的不溶解的水(3)硫酸铵主要质量指标(符合GB535-1995一级品)序号指标名称质量指标1 氮N含量(以干基计),% ≥212 含水,% ≤0.33 游离酸含量,% ≤0.05(4)净化后要求煤气中杂质含量序号指标名称单位净化前指标净化后指标1 NH3g/m36~8 ≤0.052 H2S g/m35~7 ≤0.23 苯g/m324~40 ≤44 焦油g/m3≤0.025 萘g/m3≤0.3二、岗位职责1、主要任务是通过洗涤塔降低煤气温度,脱除煤气中所含的萘、苯。

2、按技术操作规程要求,严格控制终冷塔、洗苯塔的操作温度、压力、液位、喷淋量,保证塔后煤气含萘、含苯符合技术规定。

3、每小时检查各中间槽、地下槽、计量槽等液位,发现不正常情况时要及时处理。

4、每小时检查一次终冷塔、吸苯塔的温度、压力、液位、喷淋量和泵运转的电流、声响、滴漏情况,按时正确记录有关生产数据。

5、当班结算本班的洗油用量。

6、负责洗油的进出与计量工作。

7、做好有关设备的维护保养与场地的清洁工作。

8、做好废水的输送工作。

三、技术操作规程(一)终冷工艺流程从硫铵工段来的约55℃的煤气,首先进入终冷塔下段冷却。

约38℃的循环冷却水从塔中部进入终冷塔下段,与煤气逆向接触,将煤气冷却到 39℃后进入终冷塔上段。

而冷却水温度升至约46℃,经下段循环喷洒液冷却器,用循环水冷却到38℃进入终冷塔循环使用。

约24℃的循环冷却水从塔顶部进入终冷塔上段,将煤气冷却到 27℃后送至洗苯塔。

冷却水温度升至约30℃后,经上段循环喷洒液冷却器,用低温水冷却到24℃进入终冷塔循环使用。

同时,在终冷塔上段加入一定碱液,可进一步脱除煤气中的H2S,保证煤气中的H2S含量≤100mg/m3。

下段排出的冷凝液送至酚氰废水处理站,上段排出的含碱冷凝液送至硫铵工段蒸氨塔顶。

从煤气终冷塔出来的煤气进入洗苯塔,由粗苯蒸馏工段送来的贫油从洗苯塔的顶部喷洒,与煤气逆向接触吸收煤气中的苯,从塔底经富油泵将富油送至粗苯蒸馏工段脱苯后循环使用。

洗苯塔后出来的煤气去往甲醇车间及焦炉回炉和管式炉加热。

(二)终冷主要操作参数:1、终冷塔后(洗苯塔前)煤气温度:25—27℃2、进终冷塔下段循环喷洒液的温度:38±2℃3、出终冷塔下段循环喷洒液的温度:46±2℃4、进终冷塔上段循环喷洒液的温度:24±2℃5、出终冷塔上段循环喷洒液的温度:30±2℃6、进洗苯塔的贫油温度:27—29℃7、洗苯塔前煤气中苯含量32—40 g/m38、洗苯塔后煤气含苯量:≤4 g/m39、终冷塔后煤气含H2S量:≤ 100 mg/m310、终冷塔阻力:≤ 1 kPa11、洗苯塔阻力:≤ 1.5 kPa12、富油含苯: 1.5—3%13、循环油量: 170m3/h14、洗油消耗量: <80kg/t15、洗油质量:密度(20℃)g/ml 1.03-1.06馏程(0.1MPa): 230℃前(容)% ≤3300℃前(容)% ≥90酚含量(容)%: ≤0.5萘含量(重)%: ≤15水份%: ≤1.0粘度(OE25℃): ≤215℃结晶物: 无16、出洗苯塔煤气流量105600 m3/h17、入工段低温水流量400 m3/h18、入工段循环水流量440 m3/h19、上段喷洒液流量332 m3/h20、下段喷洒液流量383 m3/h21、碱液槽液位 2.5m22、碱液浓度40%正常操作1、检查煤气水封是否畅通,否则应及时处理;2、经常检查各泵运转情况,若有问题及时处理;3、严格执行本岗位技术操作规程,精心调节,保证各部指标、温度、阻力正常;4、做好本岗位设备的维护和所辖范围的卫生清扫;5、每小时作一次操作记录;6、终冷工序的控制指标是器后含萘≤0.5g/m3,煤气终冷温度:25—27℃。

7、影响器后含萘的主要因素:终冷塔前煤气含萘,终冷塔前煤气温度,终冷塔喷淋水量。

8、影响煤气终冷温度的主要因素:终冷器入口煤气温度,喷淋水、冷却水量和水温,终冷塔传热面积和传热效果。

9、洗苯工序的主要控制指标为塔后含苯≤4g/m3。

10、影响塔后含苯的主要因素:吸收温度,洗油循环量,贫油含苯量,吸收表面积,煤气压力和流速。

特殊操作1、终冷塔的开、停车1.1开车:1.1.1终冷塔开工前必须对一切有关管道、阀门进行详细检查,合格后方可开车。

1.1.2抽出终冷塔煤气出入口盲板,打开塔顶部放散管,然后向塔内及煤气出入口管道内通入蒸汽,当放散管冒出大量蒸汽后关闭蒸汽阀,稍开煤气入口阀门3—5扣,待煤气入塔后稍关煤气。

1.1.3当放散管出现浓厚煤气做爆破试验合格后,关闭放散管,打开煤气出入口阀门,同时打开煤气出口阀门,并慢慢关交通管,注意压力变化,如阻力过大,立即打开交通阀,待查明原因,消除故障后再关闭。

1.1.4开动上、下段冷凝液泵,注意水温,如水温过高,则打开上下段循环水冷却器进出水阀门,用循环水、和低温水进行冷却。

保证煤气出口温度在25—27℃。

1.2停车:1.2.1停止上下段喷洒循环水泵,并打开煤气交通管。

1.2.2如临时停用,先打开旁通管阀门,再关闭煤气出入口阀门,但入口阀门留3—5扣,并保持塔内正压。

1.2.3停车检修时,在打开旁通管阀门后,将煤气出入口阀门全关,并堵上盲板,打开放散管,通入蒸汽,赶净塔内煤气。

1.2.4在放散管全开情况下,慢慢关小蒸汽。

1.2.5检修前做塔内空气分析,合格后方可进行检修,检修时蒸汽阀门仍要开3—5扣,保证放散往外冒少许蒸汽。

2、洗苯塔开、停车同终冷塔。

3、碱计量泵:3.1泵运转前的准备工作:3.1.1检查各连接处螺栓是否拧紧,不允许有任何松动。

3.1.2新泵在开车前应洗净泵内的防腐油脂和污垢,洗时应用煤油清洗,不得用刀刮。

3.1.3传动箱内应根据环境温度的高低注入N46或N68机械油至油标线。

3.1.4盘动电机,使柱塞前后移动数次,不得有任何卡阻现象。

3.1.5检查电机线路,并使泵在规定的旋转方向下运转。

3.1.6打开进出管道上的阀门。

3.1.7启动电机,泵投入运行。

3.2负荷运转3.2.1依据工艺规程的需要,查对流量复试曲线表,得出相对应的数值,把调量表指针转到指定刻度,旋转调量表时,应注意不得过快和过猛,应按照从小流量往大流量方向调节,若需从大向小调节时,应把调量表旋转过数格,再反方向旋转至刻度。

行程调节后,泵的流量约需1—2min才稳定,行程长度变化越大,流量稳定所需的时间越长,尤其是隔膜泵更明显。

3.2.2定期检查柱塞填料密封处漏损和各转动处的温升。

3.2.3柱塞泵填料密封处允许有微量滴漏,所有泄漏必须回收利用。

当泄漏量过大时,应适当旋紧填料压盖,但应注意不得过紧,以免引起发热。

3.2.4但温度迅速升高时应停车,松动填料压盖,并检查原因,是否有金属的磨擦、磨损,消除后再投入运行。

3.2.5检查传动箱及其它转动处,各处的温度不得超过75℃。

3.2.6泵开车后,运行应平稳,不得有异常噪声。

否则应停车检查原因,并消除产生噪音的根源后再投入运行。

3.3停车3.3.1切断电源,停止电机运行。

3.3.2关闭进出口管道阀门,但开车前应注意打开。

四、安全技术规程1、工作岗位严禁烟火。

2、发现设备和管道漏油、漏水、漏煤气等现象,应及时处理,冬季应将不使用的设备和管道放空积水,以防冻裂。

3、各设备接地线应经常保持良好。

4、终冷塔清扫完毕后,煤气入口阀门未打开前,不准打开冷却水入口阀门。

5、在送油与开泵前应对设备管道按操作要求严格检查。

6、禁止电机超负荷、超温度运转。

严禁水滴入电动机内。

7、在检修工进入岗位检修时,为确保安全必须把情况交待清楚,并做好预防措施。

8、在检修时如需动火必须办动火证。

五、设备规程编号名称及规格单位数量一、标准设备上段喷洒液循环泵 Q=383m3/h H=45m 台 11附电机 N=75kW n=1450rpm 台 1编号名称及规格单位数量2 下段喷洒液循环泵 Q=383m3/h H=45m 台 2 附电机 N=75kW n=1450rpm 台 23富油泵 Q=180m3/h H=25m 台 2附电机 N=22kW n=1450rpm 台 24 碱液泵 Q=630 l/h H=50m 台 2 附电机 N=0.8kW 台 2 二、非标设备5 上段循环喷洒液冷却器 F=90m2 台 26 下段循环喷洒液冷却器 F=90m2 台 57 终冷塔 DN5600 H=27700 塔体台 1 终冷塔塔内件填料m3221 捕雾器个 1 塔内件、喷头套 18 洗苯塔 DN5600 H=34300 塔体台 1 洗苯塔塔内件填料m3419 捕雾器个 1 塔内件、喷头、再分布器套 1六、交接班制度1、接班1.1、准时参加班前会,听作业长讲安全和布置工作。

1.2、到岗接班,听交班人介绍当班安全生产、设备运行等情况。

1.3、听完交班人介绍完情况后,对设备、工具等设施进行详细检查,发现问题分清责任,与交班人协商解决。

1.4、接班后向作业长汇报接班情况。

2、交班2.1、交班前将本岗位所属区域卫生清扫干净。

2.2、交班时如实详细的介绍本岗位设备运转、工具使用、生产操作安全及事故处理情况。