行星齿轮传动装置装配技术

- 格式:docx

- 大小:455.19 KB

- 文档页数:8

行星减速机构成及意义、特点行星减速机主要传动结构为:行星轮,太阳轮,外齿圈.行星减速机因为结构原因,单级减速最小为3,最大一般不超过10,常见减速比为:3.4.5.6.8.10,减速机级数一般不超过3,但有部分大减速比定制减速机有4级减速.相对其他减速机,行星减速机具有高刚性,高精度(单级可做到1分以内),高传动效率(单级在97% -98%),高的扭矩/体积比,终身免维护等特点.因为这些特点,行星减速机多数是安装在步进电机和伺服电机上,用来降低转速,提升扭矩,匹配惯量.减速机额定输入转速最高可达到18000rpm(与减速机本身大小有关,减速机越大,额定输入转速越小)以上,工业级行星减速机输出扭矩一般不超过2000Nm,特制超大扭矩行星减速机可做到10000 Nm以上.工作温度一般在-25℃到100℃左右,通过改变润滑脂可改变其工作温度.行星减速机的几个概念:级数:行星齿轮的套数.由于一套星星齿轮无法满足较大的传动比,有时需要2套或者3套来满足拥护较大的传动比的要求.由于增加了星星齿轮的数量,所以2级或3级减速机的长度会有所增加,效率会有所下降.回程间隙:将输出端固定,输入端顺时针和逆时针方向旋转,使输入端产生额定扭矩+-2%扭矩时,减速机输入端有一个微小的角位移,此角位移就是回程间隙.单位是"分",就是一度的六十分之一.也有人称之为背隙.行星减速机是一种用途广泛的工业产品,其性能可与其它军品级减速机产品相媲美,却有着工业级产品的价格,被应用于广泛的工业场合。

该减速器体积小、重量轻,承载能力高,使用寿命长、运转平稳,噪声低。

具有功率分流、多齿啮合独用的特性。

最大输入功率可达104kW。

适用于起重运输、工程机械、冶金、矿山、石油化工、建筑机械、轻工纺织、医疗器械、仪器仪表、汽车、船舶、兵器和航空航天等工业部门行星系列新品种WGN定轴传动减速器、WN子母齿轮传动减速器、弹性均载少齿差减速器。

目录1.课程设计任务书 (2)2.电动机选择 (3)3.传动比及其分配 (3)4.前减速器设计 (3)5.行星齿轮减速器齿轮设计 (7)6.行星齿轮传动轴及键的设计 (12)7.轴承寿命计算 (21)8.齿轮加工工艺 (23)9.箱体结构尺寸 (23)10.附录1 (25)11.参考文献 (28)12.感想 (29)课程设计说明书1.课程设计任务书设计题目:NGW(2K-H负号机构)行星减速装置设计一.设计要求与安排1、学习行星传动运动学原理,掌握2K-H机构的传动比计算、受力分析、传动件浮动原理。

2、参考有关书籍、刊物、手册、图册了解2K-H行星传动装置(减速器)的基本结构及技术组成的关键点。

3、按所给有关设计参数进行该传动装置(减速器)的设计。

1)、齿数的选择:传动比及装配条件、同心条件、邻界条件的满足。

2)、了解各构件的作用力及力矩的分析,进行“浮动”机构的选择。

3)、参考设计手册根据齿轮、轴、轴承的设计要点进行有关设计计算。

4)、按有关制图标准,绘制完成教师指定的行星传动装置(减速器)总图、部件图、零件图。

书写、整理完成设计计算说明书。

4、对于所设计的典型零件结合所学有关加工工艺知识编写该零件加工工艺5、行星传动装置(减速器)总图选择合适比例采用A0号图面绘制,主要技术参数(特征)、技术要求应表达清楚,在指导教师讲授、指导下标注、完成总图所需的尺寸、明细及图纸的编号等各类要求。

按零件图要求完成零图纸的绘制,提出技术要求,上述图纸总量不应少于:A0+ A01/2。

二.设计条件1.机器功用减速装置用于绞车卷筒传动2.使用寿命预期寿命10 年,平均每天工作12~16小时2课程设计说明书三.原始数据1.电机功率:150kw2.输入转速:n=960r.p.m 输出转速:43—45r.p.m3.前减速器传动比 5.62i 4.2K-H行星传动输出转速43—45r.p.m2.电动机的选择电机功率150kw,输入转速为960r.p.m,查表选用Y200L—4型。

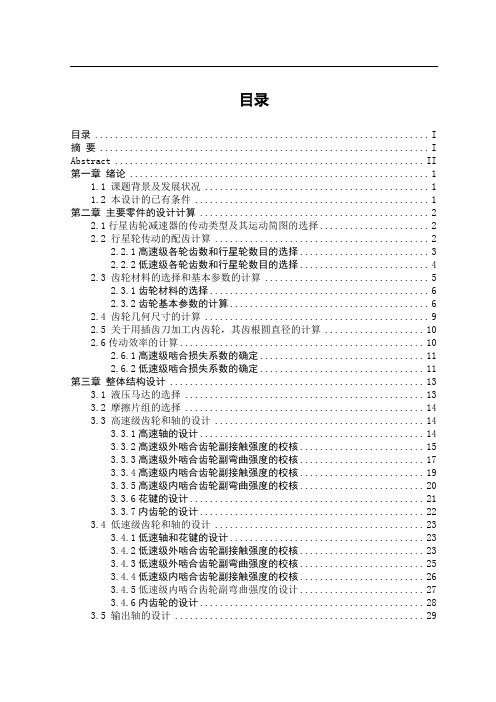

目录目录 (I)摘要 (I)Abstract (II)第一章绪论 (1)1.1 课题背景及发展状况 (1)1.2 本设计的已有条件 (1)第二章主要零件的设计计算 (2)2.1行星齿轮减速器的传动类型及其运动简图的选择 (2)2.2 行星轮传动的配齿计算 (2)2.2.1高速级各轮齿数和行星轮数目的选择 (3)2.2.2低速级各轮齿数和行星轮数目的选择 (4)2.3 齿轮材料的选择和基本参数的计算 (5)2.3.1齿轮材料的选择 (6)2.3.2齿轮基本参数的计算 (6)2.4 齿轮几何尺寸的计算 (9)2.5 关于用插齿刀加工内齿轮,其齿根圆直径的计算 (10)2.6传动效率的计算 (10)2.6.1高速级啮合损失系数的确定 (11)2.6.2低速级啮合损失系数的确定 (11)第三章整体结构设计 (13)3.1 液压马达的选择 (13)3.2 摩擦片组的选择 (14)3.3 高速级齿轮和轴的设计 (14)3.3.1高速轴的设计 (14)3.3.2高速级外啮合齿轮副接触强度的校核 (15)3.3.3高速级外啮合齿轮副弯曲强度的校核 (17)3.3.4高速级内啮合齿轮副接触强度的校核 (19)3.3.5高速级内啮合齿轮副弯曲强度的校核 (20)3.3.6花键的设计 (21)3.3.7内齿轮的设计 (22)3.4 低速级齿轮和轴的设计 (23)3.4.1低速轴和花键的设计 (23)3.4.2低速级外啮合齿轮副接触强度的校核 (23)3.4.3低速级外啮合齿轮副弯曲强度的校核 (25)3.4.4低速级内啮合齿轮副接触强度的校核 (26)3.4.5低速级内啮合齿轮副弯曲强度的设计 (27)3.4.6内齿轮的设计 (28)3.5 输出轴的设计 (29)3.6 行星齿轮的设计和基本构件上的作用力 (30)3.6.1行星齿轮设计 (30)3.6.2基本构件上的作用力 (31)3.7 其余零件的设计 (31)3.7.1转臂的设计 (32)3.7.2箱体及前后机盖的设计 (33)3.7.3标准件及附件的选用 (36)3.7.4密封和润滑 (37)3.8 运动仿真 (37)结论 (39)参考文献 (40)摘要减速机是工作机和原动机之间的独立的封闭式的机械传动装置,它能够降低原动机的转速或增大原动机的扭矩,是一种被广发应用在工矿企业、运输、建筑等部门中的机械装置。

01N自动变速器的装配技术要求:一、倒档离合器k2的组装1、先将缓冲盘装入;2、第二片为钢片;3、然后依次装入摩擦片和钢片;4、装入压盘(平面朝向本组摩擦片);5、最后装上卡环。

二、低倒档制动器B1和行星齿轮机构及单向离合器F的装配1、先安装行星齿轮机构和低倒档制动器B1(1)装入行星齿轮机构;(2)装入制动器B1的二片调整垫圈;(3)依次装入钢片、摩擦片;(4)装入制动器B1的压盘(锥面向上、平面向下);(5)装入碟形缓冲盘(锥面朝上);2、再将单向离合器及低倒档制动器油缸一起装入壳体。

①注意应使用单向离合器安装专用工具“3267”;②注意油缸定位键及进油口的位置;③装配好后检查齿架旋转情况(顺转逆止);④注意检查低倒档制动器油缸的装配到位情况。

3、装入单向离合器及低倒档制动器油缸的定位卡环(卡环开口朝向定位键)。

4、安装转速传感器及橡胶导流垫。

5、装入2~4档制动器支撑管的定位卡环(卡环开口朝向定位键)。

6、依次装入大太阳轮、大传动轴、小传动轴。

紧固变速器后端小传动轴固定螺栓。

三、K1、K2、K3三只离合器组合及装配依次将K3与K1、K2装入壳体,使其啮合到位。

四、2~4档制动器B2的装配1、先装入2~4档制动器支撑管(注意支撑管定位槽卡入定位键内);2、装入2~4档制动器第一片钢片;3、将3个弹簧帽装入第一片钢片的座孔中;4、依次装入摩擦片及钢片;5、然后再装入3个弹簧及弹簧帽;6、装入最后一片钢片;7、装入波浪形缓冲盘及调整垫片等;五、油泵的装配1、油泵装配前应检查O型密封圈及铸铁环密封圈(铸铁环密封圈切口互相错开45°以上,远离进油口);2、将油泵安装到位,对角拧紧油泵与壳体之间的连接螺栓。

六、阀体总成及油底壳的装配1、装入导油管2、将阀体总成安装到位(紧固螺栓应由外向内,对角分次拧紧)3、装入电磁阀线束及换档连接机构4、装回油滤器5、装回油底壳主要技术参数附录:一、规定拧紧部位力矩1、油底壳紧固螺栓(12N.m)2、阀体紧固螺栓(5N.m)3、油泵紧固螺栓(8N.m+90度)4、小传动轴紧固螺栓(30N.m)二、清洁部位各执行器钢片、B1制动器油缸、单向离合器、太阳毂、K1及K3离合器毂、各离合器外壳、阀体、油底壳、变速器外壳等。

NGW型行星齿轮传动及优化设计所在学院机械与电气工程学院专业机械设计制造及其自动化班级姓名学号指导老师年月日诚信承诺我谨在此承诺:本人所写的毕业论文《NGW型行星齿轮传动系统的优化设计》均系本人独立完成,没有抄袭行为,凡涉及其他作者的观点和材料,均作了注释,若有不实,后果由本人承担。

承诺人(签名):年月日摘要渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

渐开线行星齿轮传动具有以下优点:传动比范围大、结构紧凑、体积和质量小、效率普遍较高、噪音低以及运转平稳等,因此被广泛应用于起重、冶金、工程机械、运输、航空、机床、电工机械以及国防工业等部门作为减速、变速或增速齿轮传动装置NGW型行星齿轮传动机构的传动原理:当高速轴由电动机驱动时,带动太阳轮回转,再带动行星轮转动,由于内齿圈固定不动,便驱动行星架作输出运动,行星轮在行星架上既作自转又作公转,以此同样的结构组成二级、三级或多级传动。

NGW型行星齿轮传动机构主要由太阳轮、行星轮、内齿圈及行星架所组成,以基本构件命名,又称为ZK-H型行星齿轮传动机构。

本设计的基本思想是以两级外啮合接触强度相等为原则分配传动比,而构造是以高速级传动比为设计变量的目标函数,采用黄金分割法得到合理的传动比分配。

然后采用离散变量的组合型法分别进行单级传动的优化设计。

关键词:渐开线齿轮,离散变量,齿轮传动,优化设计AbstractInvolute planetary gear reducer is a kind of at least one gear around the axis of the geometry of the fixed position for circular motion of gear transmission, the transmission usually use internal meshing and use more several planet round and load, in order to make power diversion. Involute planetary gear transmission has the following advantages: transmission range, compact structure, small volume and quality, and generally high efficiency, low noise and stable operation, etc, so are widely used in lifting, metallurgy, construction machinery, transportation, aviation, machine tools, electric machinery and defense industry and other sectors for slowing down, variable speed or growth gear transmission devicePlanetary gear transmission mechanism NGW modeled drive principle: when the shaft from motor driver, drive the sun turn rebirth, then drive the planet wheel rotation, with the inner circle teeth fixed, then drive planet shelf as the output motion, the planet round in the planet shelf is rotation and the revolution, to the same structure of the second and third or multi-stage transmission. NGW modeled planetary gear transmission main institutions by the sun, planets wheel, inner wheel gear circle and of planet shelf, with basic component named, also called ZK-H planetary gear transmission mechanism.The basic idea of this design is based on the two levels of meshing contact strength for principle equal distribution ratio, and structure is based on the level as the design variables transmission ratio, the objective function of the separation of gold get reasonable distribution of transmission ratio. And then the discrete variable combination method, single stage of transmission of optimization design.Key Words:Involute gear, discrete variables, gear transmission, optimization design目录摘要 (I)Abstract (II)目录 (III)第1章绪论 (1)1.1 引言 (1)1.2 行星齿轮传动的特点及国内外研究现状 (1)1.2.1行星齿轮传动的特点及应用 (1)1.2.2 国内外的研究状况及其发展方向 (3)1.3 本文的主要内容 (4)第2章NGW齿轮结构分析 (5)2.1NGW齿轮渐开线齿廓曲线方程 (5)2.2齿根过渡曲线方程 (7)2.3 行星轮系中各轮齿数的确定 (8)第3章NGW型行星齿轮传动优化设计 (11)3.1双极NGW行星减速器传动比分配 (11)3.2优化设计分析 (13)3.2.1 建立齿轮优化设计模型 (14)3.2.2 选取目标函数 (14)3.2.3 确定设计变量 (15)3.2.4 约束条件的建立 (15)3.2.5 优化设计分析 (16)3.3建立、运行优化任务 (17)3.4分析优化结果和更新模型参数 (17)第4章NGW型行星传动机构主要零部件设计 (18)4.1行星轮轴、轴承、行星轮内孔设计 (18)4.2浮动机构齿轮联轴器的设计与校核 (18)4.2.1齿轮联轴器的特点 (18)4.2.2齿轮联轴器基本参数的确定 (19)4.2.3齿轮联轴器的强度校核 (19)4.2.4齿轮联轴器的几何计算 (19)总结与展望 (21)参考文献 (22)致谢 (23)附录 (24)第1章绪论第1章绪论1.1 引言渐开线行星齿轮减速器是一种至少有一个齿轮绕着位置固定的几何轴线作圆周运动的齿轮传动,这种传动通常用内啮合且多采用几个行星轮同时传递载荷,以使功率分流。

汽车传动系的拆装1. 手动变速器的拆装1. 解放CA1092型汽车六档变速器的拆装步骤(1).变速器解体1)变速器置于空挡2)拆下变速器盖及操纵机构3)拆下第一轴总成:拆下前后轴承盖,取下一轴支承轴承卡簧,用铜棒左右轻敲一轴,将一轴连同轴承一起从前端拔出4)拆下第二轴总成:晃动或用铜棒轻敲将二轴及其上轴承向后退出壳体,用拉器拉下后轴承,然后可取出二轴总成。

5)拆下倒档轴总成:利用轴后端螺纹孔,用专用工具将其拔出,利用检查孔取出倒档齿轮、齿轮轴承、隔套。

6)拆下中间轴总成:从前向后铜棒冲出,拉下后轴承即可取出,最后用铜棒敲下前轴承7)解体中间轴:中间轴上各齿轮。

在取下前端挡圈后,可用压床依次压出8)解体变速器上盖总成:先拆除拨叉和导块上的锁线及止动螺栓,用专用工具从后向前冲出拨叉轴(顶掉其前端塞片)9)清洗各元件(2). 手动变速器的总装(拆装步骤)1)变速器各部总成装配先装入中间轴总成,然后在其前后套上前、后轴承(先不敲入座孔)从倒档齿轮窗口放入倒档齿轮及内轴承和隔套,然后由后向前插入倒档轴用铜棒将中间轴前、后轴承敲入座孔,并把倒档轴敲到位将中间轴、倒档轴的锁紧件及轴承盖装好将二轴总成装入,装入二轴总成后,套上二、三档同步器总成,在二轴后端装上后轴承装入一轴总成,一轴装入后,压上一轴前轴承及轴承内孔滚针轴承(即一轴后轴承)装好一、二轴前后轴承盖及手制动器总成装变速器盖及顶盖总成:将前端塞片打入全面检查和调整2)变速器各部总成装配1)第二轴总成的装配(1)同步器总成的装配(2)同步锥盘的装配(3)第二轴总成的装配2)第一轴总成的装配3)中间轴总成的装配4)变速器后盖总成的装配5)变速器本体的装配6)变速器上盖总成的装配7)变速器顶盖的装配2、装配中的注意事项和检查调整的技术要求(1)清洁装配前必须对零件进行认真的清洗,除去污物、毛刺、铁屑等。

尤其要注意齿轮润滑油孔的畅通。

(2)预润滑与密封装配轴承时,应涂质量优良的润滑油进行预润滑。

行星齿轮传动装置装配技术行星齿轮变速器是一种比较先进的齿轮传动装置,与定轴轮系齿轮传动装置相比,它有传动比大、体积小、重量轻、材料消耗少、输入与输出轴同轴等优点。

因之,在很多机械上,如透平压缩机、各种起重机等,目前已较多地使用行星齿轮变速器。

在行星齿轮传动装置中,一般都有两个或两个以上的行星轮参与啮合,使参与传递动力的各行星轮之间载荷分布均匀,是各类行星齿轮传动中的基本问题,故在装配时,除了一般性的工艺要求外,还应注意提高和检查各齿轮间的啮合质量,使各行星齿轮的载荷尽量分布均匀,从而保证其运转的平稳性和使用寿命。

为此在制造单位往往采取一些措施以提高其啮合质量。

(1)控制各个齿轮的齿圈径向跳动和齿厚公差,有的单位为此而采用选择装配。

(2)采用定向装配,使部分误差能在装配时相互抵消。

(3)注意保证机体、内齿圈、端盖和主、从动轴的同轴度。

由于这种情况,在现场安装行星变速器时,如欲进行解体装配,则应对上列情况予以注意,对于采用定向装配的行星变速器,在解体时应在对应的啮合齿上打上标记,以免在解体装置后降低原有的啮合质量。

行星齿轮装配完成后,各部分应转动灵活,并可用涂色法检查各齿面的啮合情况,接触精度应符合技术要求。

在进行空载荷试运转时声音应平稳,不应有冲击或特殊声响。

由于各类产品上的使用要求不同,因此行星齿轮变速装置的种类繁多,下面介绍几种典型结构的装配。

(一)一般行星齿轮传动装置的装配此类行星变速器的传动原理见图6-19。

按其啮合特点系属NGW型,其特点是内齿轮3与太阳轮1和公用的行星轮2相啮合。

当太阳轮作高速旋转时,行星轮在太阳轮和内齿轮之间既作自转运动,又绕太阳轮作公转运动。

行星转架则将行星轮的低速公转运动输出。

图6-20为NGW型减速器的结构形式之一。

按照上述结构原理,当以行星转架作为输入轴时,即为行星增速器。

图6-21为行星增速器结构形式之一,用于透平压缩机的增速。

图6-19 NGW型传动原理图1—太阳轮;2—行星轮;3—内齿轮图6-20 NGW型二级减速器1—太阳轮;2—内齿轮;3—行星齿轮;4—浮动联轴器图6-21 行星增速器1—太阳轮;2—行星齿轮;3—浮动内齿圈;4—浮动持环;5—止动环图6-22 定向装配示意图1—太阳轮;2—行星轮;3—内齿轮;a1、a2、a3—行星轮径向跳动最大值方向;b1、b2、b3—行星轮径向跳动最小值方向1.装配特点因为NGW型行星变速器在设计时已满足下列装配条件:式中z1——太阳轮齿数;z3——内齿轮齿数;U——行星轮个数。

故行星轮在转架上可以处在任何相对位置(不需对准某一特定齿),转子都能从轴向装入中心轮。

对于无定向装配要求的此类行星变速器,安装时解体后都可按上述要求进行装配。

如果制造厂为了提高啮合质量而采用了定向装配,总装时将各行星轮径向跳动的最大值(或最小值)均放在同一啮合位置上,见图6-22,安装解体时,为了不致降低原有的啮合质量,应在各行星轮上打上啮合标记,并按此标记进行再装配。

2.齿侧间隙的检查NGW型行星变速器的中心距一般都是不可调整的,齿侧间隙主要由各零件的加工精度及齿厚减薄量予以保证,安装时一般可不作测量。

如需检查侧隙,则可用压铅法,方法与测量圆柱齿轮相同。

当太阳轮和内齿圈均采用浮动式结构时,如欲测量齿侧间隙,应在专用工具上将各浮动件找正并固定后再进行测量。

当内齿圈为非浮动式结构时,为了使内齿圈与各行星轮间的齿侧间隙分布均匀,在安装解体后再装配内齿圈、壳体和端盖时,应按原定位销进行装配,否则应尽量校正各零件与内齿圈的同轴度。

3.接触精度的检查齿轮的接触精度是评定行星齿轮传动装置质量的一个重要指标,故在安装时应予注意。

检查方法采用一般的涂色法,为了便于鉴别,应在行星齿轮上涂色,并逐个进行检查,观察其与太阳轮及内齿圈的接触情况。

对于双面工作的变速器,应在正反方向各做一次检查。

对于高速行星变速器,一般要求齿面接触精度不低于6级。

4.轴向间隙的检查当变速箱内有一个或数个浮动元件串列时,浮动元件和非浮动元件之间或各浮动元件之间均应留有一定的轴向间隙,一般为0.5~1mm,安装时应注意检查,切勿顶死,以保证其有自由调整径向和轴向位置的可能性。

(二)双联行星齿轮传动装置的装配在NW型、NGWN型(图6-23)等行星变速器中,都使用双联行星齿轮。

具有双联行星轮的行星变速器,为使各行星轮都能从轴向装入中心轮而不产生干涉,同一变速器内各行星轮两齿圈的齿位定向都必须相同,即两齿圈中须有一个齿或齿间(槽)的对称中心线均须处在同一平面内。

此问题在制造时已予考虑,并在该齿上打上了对位标记,以作装配时的定位依据,见图6-24。

NW型NGWN型图6-23 NW型和NGWN型行星变速器传动原理图1—太阳轮;2—内齿轮;3—双联行星轮图6-24 双联行星轮的对位标记线当与行星轮相啮合的各中心轮齿数均为行星轮数的整数倍时,组装时只需将各行星轮的对位标记线与转架上的联心线OⅠ、OⅡ、OⅢ……对准即可装入。

因为此时各中心轮上必有一齿或齿间(槽)的对称中心线与联心线OⅠ、OⅡ、OⅢ……相重合。

当中心轮的齿数不能满足上述要求时,则各行星轮的对位标记线不在同一相位上(图6-25)。

装配时行星轮1的对位标记线应放在OⅠ线上。

其余各行星轮的对位标记线必须与连心线O Ⅱ、OⅢ……,相应成2、3……的一定角度才能装入中心轮。

各行星轮转的角度2、3……取决于中心轮齿数等设计参数,组装时可根据制造单位在各对应啮合齿上所打的标记进行装配。

如无啮合标记,则可逐齿试装以定其所处的位置。

装配中的其他要求同NGW型行星变速器。

(三)少齿差行星齿轮传动装置的装配渐开线少齿差行星齿轮减速器是最近才发展起来的,其应用范围也在逐渐扩大,如起重运输机械、轻工业机械等。

这种减速器的特点是结构较紧凑,因此体积小、重量轻、减速比较大。

用于这种减速器的齿轮副是一个外齿轮和一个内齿轮所组成的内齿轮副。

这个外齿轮的齿数比内齿轮的齿数少一、二个齿或三、四个齿,由于两个齿轮的齿数差很少,所以叫它少齿差。

图6-25 双联行星轮装配位置图图6-26 少齿差减速器传动原理图1—行星轮;2—内齿轮;3—高速轴;4—输出机构;5—低速轴1.传动原理与结构图6-26为单偏心少齿差行星减速器的传动原理图,内齿轮2和外齿轮1构成一对少齿差内啮合。

当高速偏心轴3转动时,迫使外齿轮1(即行星轮)在内齿轮中作公转运动。

同时由于内、外齿轮间只有少量齿数差,故当外齿轮公转一圈后又产生了小量自转运动。

此低速自转运动通过一所谓“平行轴间联轴器”4即输出机构而传至低速轴5输出。

当传递功率较大时,则常采用双偏心高速轴,两行星轮在相隔180°的位置上同时与内齿轮相啮合(图6-27)。

在该减速器中,两行星轮的低速自转运动通过销轴而传至低速轴输出。

图6-27 两级销轴式减速器1—偏心轴;2—行星齿轮;3—内齿轮;4—销轴目前常用输出机构的形式有:浮动十字盘式、销轴式(图6-27),十字滑块式和零齿差式(图6-28)等几种。

从传动原理看,它们都是相同的,只是结构形式不同而已;从装配方面看,销轴式减速器较为麻烦,其他几种都较方便。

图6-28 零齿差式减速器1—偏心轴;2—内齿轮;3—行星齿轮;4—零齿差输出机构2.销轴式输出机构销孔(等分孔)与齿的装配位置当行星齿轮仅用单只时,装配时可不必考虑孔与齿的位置关系。

当用两只行星齿轮时,则必须使行星齿轮的齿和孔在某一特定位置,才能使行星轮连同销轴机构从轴向装入内齿轮,并使两行星轮取得同步运转。

一般在加工行星齿轮时,以精加工的销孔作为基准,并使某一齿的中心线与某一销孔的中心线对准。

加工完毕后在两只齿轮上打上对应的标记(图6-29)。

图6-29 销孔与齿对位标记图6-30 内齿轮为奇数、行星轮为偶数时的装配位置因为两行星齿轮是在互相错开180°的位置上同内齿轮相啮合的,故在装配时对于不同齿数差和奇、偶数和内齿轮,两行星齿轮的装配位置不同:(1)内齿轮为偶数齿数,齿数差z2-z1=1、3、5……(z2、z1分别为内齿轮和行星齿轮齿数),即行星轮的齿数为奇数时,此时内齿轮在0°和180°处的齿形相同(同为齿或齿槽),而行星轮在对应位置上的齿形相反。

故必须将两行星轮的定位标记错开180°后装入内齿轮。

(2)内齿轮的齿数为任意数(奇数或偶数),齿数差z2-z1=2、4、6……时,此时行星轮与内齿轮的齿数同为奇数或偶数,装配时将两行星轮上的定位标记放在同一方向上即能和内齿轮啮合。

(3)内齿轮为奇数齿数,齿数差z2-z1=1、3、5……,即行星轮的齿数为偶数时,此时在相隔180°的位置上,内齿轮的齿形与0°处相反,而行星轮的齿形则相同(图6-30)。

在装第二个行星轮时,必须求出另一销孔(图6-30中的孔B),要求此孔中心线至A孔(打有标记的销孔)中心线间的齿数为一整数加1/2齿。

装入时将孔B转至0°方向,即将两行星轮上打记号的孔错开一定的孔数后装入内齿轮。

对于不同齿数和销孔数时,两行星轮的装配位置见表6-11。

3.少齿差减速器组装时应注意的问题除制造厂内有关的装配问题外,在解体安装时应注意在行星轮、十字浮动盘、低速轴等有相对运动的平面之间,应保证有合适的轴向间隙(一般不小于0.5mm)。

装配顺序一般是将机座等装成一组,偏心轴、行星轮等运转组件装成一组,然后将运转件垂直放置,最后套上内齿圈及端盖等零件,这样装配比较方便。

装配后,传动应灵活,运转平稳,不得有冲击、振动和噪声。