冷轧Q195窄带钢表面缺陷分析及对策

- 格式:pdf

- 大小:742.43 KB

- 文档页数:3

冷轧带钢边鼓缺陷产生原因与控制措施全文共四篇示例,供读者参考第一篇示例:冷轧带钢是一种重要的金属材料,广泛应用于建筑、汽车、机械制造等领域。

在生产过程中,冷轧带钢常常会出现边鼓缺陷,影响产品质量。

本文将从冷轧带钢边鼓缺陷的产生原因和控制措施两方面进行探讨。

一、冷轧带钢边鼓缺陷产生原因:1. 轧辊质量不良:轧辊表面粗糙度大、硬度不足或不均匀,会导致轧件表面质量不良,进而引起边鼓缺陷的产生。

2. 轧辊边缘磨损严重:轧辊边缘磨损加剧,造成轧件边部挤压不平整,易产生边鼓缺陷。

3. 轧件冷却不均匀:冷却水量不足或水压不稳定会导致轧件温度分布不均匀,使得边部冷却速度不一致,进而引发边鼓缺陷。

4. 锯切不准确:如果在冷轧带钢的切割过程中,锯切位置不准确或锯切刀具损坏,容易导致边部挤压变形,产生边鼓缺陷。

5. 压下力控制不好:在轧制过程中,如果压下力控制不好,会造成轧辊与轧件之间的挤压不均匀,容易形成边鼓缺陷。

1. 提高轧辊质量:选用优质的轧辊材料,确保轧辊表面光滑、硬度均匀,减少轧辊对轧件表面的损伤。

2. 加强轧辊维护:定期检查轧辊边缘磨损情况,及时更换或修复磨损严重的轧辊,确保轧辊边缘的平整度。

3. 控制冷却工艺:合理设置冷却水量和水压,确保轧件冷却均匀,避免轧件边部出现温差过大的情况。

4. 加强锯切管理:对切割设备进行定期维护保养,确保切割精度和品质,避免因切割不准确导致的边鼓缺陷。

冷轧带钢边鼓缺陷的产生原因复杂多样,需要生产企业在生产过程中严格控制各项工艺参数,加强设备维护保养,提高操作技术水平,才能有效避免边鼓缺陷的产生,确保产品质量。

希望通过本文的介绍,能够对冷轧带钢生产企业提供一定的参考和帮助。

【以上内容仅供参考】。

第二篇示例:冷轧带钢是一种重要的金属材料,广泛应用于各种领域。

但是在生产过程中,冷轧带钢边鼓缺陷是经常出现的一种质量问题,给生产造成了一定的影响。

本文将从边鼓缺陷的产生原因和相应的控制措施进行探讨,希望对相关行业提供一些参考。

窄带钢边部局部增厚缺陷的研究摘要:根据唐山港陆钢铁有限公司轧钢厂低碳Q195窄带钢热轧成品出现边部局部增厚的缺陷,基于生产实践安排了粗轧开坯孔型改良、轧辊冷却水优化等跟踪试验,对影响轧辊磨损造成钢带边部局部增厚缺陷的问题进行了研究。

在此基础上,系统分析了轧辊不均匀磨损的原因,制定了优化轧辊使用的工艺改进措施,有效地提升了低碳Q195窄带钢的产品质量。

关键词:钢带边部局部增厚,轧辊不均匀磨损Abstract: According to the Tangshan port lug steel Co., LTD. Of low carbon steel Q195 narrow hot rolling steel strip finished product of edge in local thickening of the defect, based on the production practice arrangement for coarse groove improvement, roll over country. Three cooling water optimization tracking tests have the impact of roll wear cause steel belt side local thickening of the defects. On this basis, the system analysis of roll wear causes of uneven, formulated the optimization of process improvement measures roll used, effectively improve the low carbon Q195 narrow strip steel products quality.Key Words: steel belt side local thickening, roll wear uniform1 前言随着窄带钢市场的不断膨胀,钢铁产品的深加工要求不断严格,冷轧加工对热轧窄带钢的要求也不仅仅局限于国标要求的三点差。

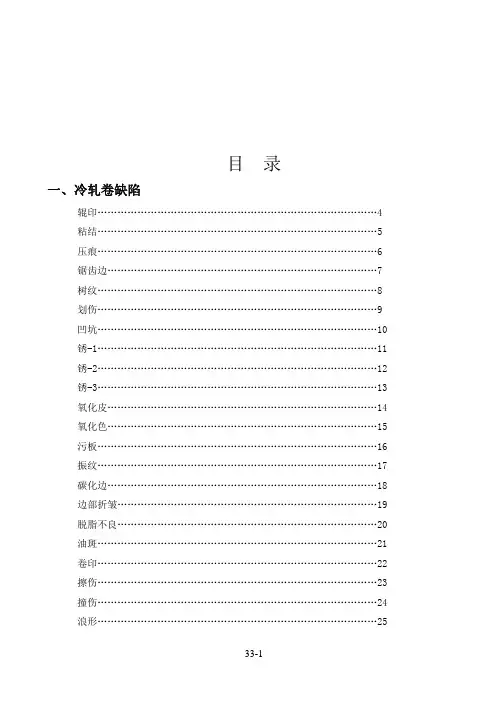

目 录一、冷轧卷缺陷辊印 (4)粘结 (5)压痕 (6)锯齿边 (7)树纹 (8)划伤 (9)凹坑 (10)锈-1 (11)锈-2 (12)锈-3 (13)氧化皮 (14)氧化色 (15)污板 (16)振纹 (17)碳化边 (18)边部折皱 (19)脱脂不良 (20)油斑 (21)卷印 (22)擦伤 (23)撞伤 (24)浪形 (25)刀印 (26)中间折皱 (27)燕窝 (28)二、热轧卷缺陷边部开裂 (29)分层 (30)条伸 (31)夹杂 (32)孔洞 (33)缺陷名:辊印(ROLL-MARK)不良代码:12发生形态:1)沿轧制方向有周期性的,板面有点状、块状、条状突起或凹陷进去的有间隔的不良。

2)平整辊印与轧钢辊印的区分:平整辊印伤疤处无粗糙度且发亮;轧钢辊印伤疤处发暗,有一定的粗糙度。

发生原因:1)轧钢辊表面受损2)TM辊表面粘有异物3)ANN不良产生氧化皮后,脱落粘附在TM辊上,TM时产生4)作业各Line其它辊面受损对产品的影响:1)外观不良,加工(冲压)时易发生破裂2)影响镀层效果防止对策:1)需要防止由各种杂质飞入钢带影响辊面质量2)对轧钢及TM工程中工作辊的硬度确认(爆辊)3)ANN保护气体的纯净度保证,防止氧化皮的产生缺陷名:压痕(DENT)不良代码:10发生形态:1)有一定周期性的压痕:异物粘附于发生原因:1)作业line各辊上粘有凸起的异物引起2)钢卷摆放位置有异物,导致产生3)小车压痕4)行车吊钩撞击后产生对产品的影响:对产品的影响:缺陷名:锈-1(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:ECL机组在生产宽料时,热风燥机烘干不良,加上卷取速度快,钢卷边部残留水迹,ANN后,边部成灰白色锈迹,后工程涂油后成黑色或黑褐色。

缺陷名:锈-2(RUST)不良代码:01发生形态:1)贯穿与钢带表面不规则或局部存在,多发生原因:1)渗透状锈主要是ANN前库和后库,由于下雨漏水和行车漏油造成2)ANN钢卷出炉时,炉罩漏水造成对产品的影响:缺陷名:锈-3(RUST) 不良代码:01 发生原因:1)主要是作业周期太长,(ECL→ANN→TM缺陷名:边部折皱(EDGE-BREAK) 不良代码:15发生形态:发生原因:1)TM在拉矫过程中,当超过屈服点时发生不均匀的塑性变形,开卷时沿开卷方向发生局部屈服。

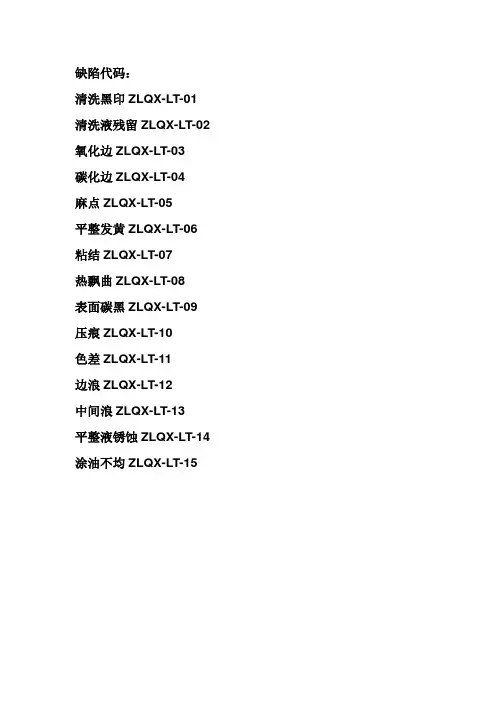

缺陷代码:清洗黑印ZLQX-LT-01 清洗液残留ZLQX-LT-02 氧化边ZLQX-LT-03碳化边ZLQX-LT-04麻点ZLQX-LT-05平整发黄ZLQX-LT-06 粘结ZLQX-LT-07热飘曲ZLQX-LT-08表面碳黑ZLQX-LT-09 压痕ZLQX-LT-10色差ZLQX-LT-11边浪ZLQX-LT-12中间浪ZLQX-LT-13平整液锈蚀ZLQX-LT-14 涂油不均ZLQX-LT-15缺陷代码ZLQX-LT-01缺陷名称清洗黒印缺陷特征钢带经过清洗机组后,沿带钢轧制方向有表面残留黑色痕迹产生部位板带表面任何部位原因分析沉没辊表面衬胶脱落,胶质粘在带钢表面,产生黑色痕迹。

处理措施及时定期更换沉没辊。

质检判定标准备注缺陷代码ZLQX-LT-02缺陷名称清洗液残留缺陷特征经过清洗机组后,钢带表面残留的清洗液,呈片状,退火前不明显,退火后呈现白色斑迹。

产生部位板带表面任何部位原因分析刷辊或挤干辊故障,及漂洗段电导率高处理措施刷辊或挤干辊定期更换。

漂洗段电导率及时调整质检判定标准备注缺陷代码ZLQX-LT-03缺陷名称氧化边缺陷特征从边部向中间部位逐渐变淡的黄褐色或蓝色痕迹,无明显的轮廓线产生部位一般在版带的边部原因分析出炉温度过高,罩式炉快速冷却水漏水,保护气体露点过高处理措施严格工艺规程规定的出炉温度,保证保护气体的露点温度。

出现氧化边可回罩式炉进行返修退火质检判定标准备注缺陷代码ZLQX-LT-04缺陷名称碳化边缺陷特征颜色呈黑灰色,用手擦不掉,碳与基板发生化学反应,不溶于酸,又称蛇形迹。

连续或间断分布。

产生部位一般分布在钢卷(退过火)的两边原因分析轧制油挥发温度过高或乳液系统调整不当,在退火过程中碳与氢分解成自由碳析出。

露点过高。

工艺润滑系统设备运行不正常。

处理措施根据原因分心采取相应的对策。

重新调整乳化液的温度浓度。

可以考虑换新的轧制油。

质检判定标准备注缺陷代码ZLQX-LT-05缺陷名称麻点缺陷特征带钢表面有局部或者连续的粗糙面,有些呈桔子皮状凹麻点,在灯光下呈亮晶晶小凹坑。

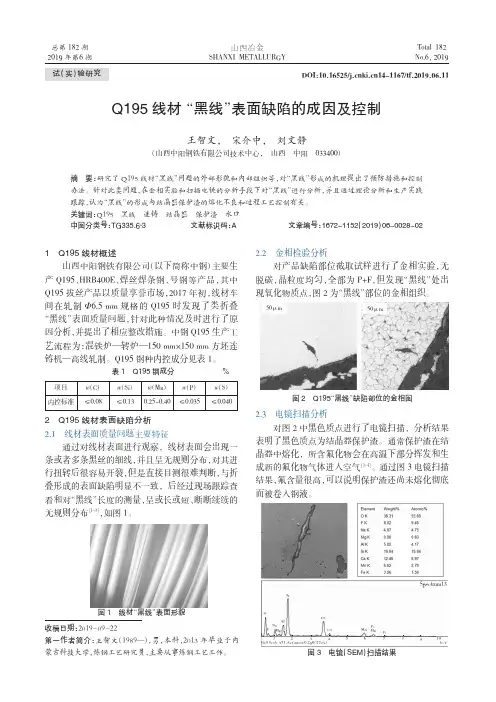

山西冶金SHANXI METALLURGY Total 182No.6,2019DOI:10.16525/14-1167/tf.2019.06.11试(实)验研究总第182期2019年第6期Q195线材“黑线”表面缺陷的成因及控制王智文,宋介中,刘文静(山西中阳钢铁有限公司技术中心,山西中阳033400)摘要:研究了Q 195线材“黑线”问题的外部形貌和内部组织等,对“黑线”形成的机理提出了预防措施和控制办法。

针对此类问题,在金相实验和扫描电镜的分析手段下对“黑线”进行分析,并且通过理论分析和生产实践跟踪,认为“黑线”的形成与结晶器保护渣的熔化不良和过程工艺控制有关。

关键词:Q 195黑线连铸结晶器保护渣水口中图分类号:T G 335.6+3文献标识码:A文章编号:1672-1152(2019)06-0028-02收稿日期:2019-09-22第一作者简介:王智文(1989—),男,本科,2013年毕业于内蒙古科技大学,炼钢工艺研究员,主要从事炼钢工艺工作。

1Q195线材概述山西中阳钢铁有限公司(以下简称中钢)主要生产Q195、HRB400E 、焊丝焊条钢、号钢等产品,其中Q195拔丝产品以质量享誉市场,2017年初,线材车间在轧制Φ6.5mm 规格的Q195时发现了类折叠“黑线”表面质量问题,针对此种情况及时进行了原因分析,并提出了相应整改措施。

中钢Q195生产工艺流程为:混铁炉—转炉—150mm ×150mm 方坯连铸机—高线轧制。

Q195钢种内控成分见表1。

2Q195线材表面缺陷分析2.1线材表面质量问题主要特征通过对线材表面进行观察,线材表面会出现一条或者多条黑丝的细线,并且呈无规则分布,对其进行扭转后很容易开裂,但是直接目测很难判断,与折叠形成的表面缺陷明显不一致,后经过现场跟踪查看和对“黑线”长度的测量,呈或长或短、断断续续的无规则分布[1-3],如图1。

2.2金相检验分析对产品缺陷部位截取试样进行了金相实验,无脱碳,晶粒度均匀,全部为P+F ,但发现“黑线”处出现氧化物质点,图2为“黑线”部位的金相组织。

冷轧厂生产冷轧板表面缺陷的起因及对策分析冷轧厂的主要生产路线是酸轧-罩退-平整-重卷。

该工艺路线的生产运行情况和产品质量决定着冷轧厂的总体经济效益。

其中,每一道工序,特别是前三道,如处理不当都可能造成轧制产品的表面缺陷。

这些缺陷会使产品品级降级,严重者成为废品,因此,应该分析缺陷所造成的原因,并加以解决。

1.轧制过程可能造成的缺陷:大致可分为:原料缺陷、表面斑迹缺陷、板形缺陷和边部缺陷。

所谓原料缺陷,是指由原料引起而在冷轧过程中造成并继续保持或残留下来的一些缺陷。

原料缺陷通常有气泡、夹杂、铁皮压入、原料划伤和辊印等。

板面斑迹缺陷,主要是由于带钢表面的轧制油和轧制时产生的铁粉吹扫不干净,轧制后残留在带钢表面所造成的。

板面斑迹缺陷在钢卷退火后,在带钢表面碳化而形成黑斑,影响带钢表面质量。

冷轧板表面残油残铁超标,是造成罩退工序后产生黑带的主要原因并可能导致平整-重卷工序中产生黄斑。

所谓板形缺陷主要是指连轧机产品存在的各种浪形和瓢曲。

主要原因是机架负荷分配不均衡、机架间张力设定不良与工作辊辊型不合理等。

这种缺陷容易造成罩退炉内发生粘结现象,对产品质量影响很大。

边部缺陷,主要是由于酸洗切边质量不好或带钢的塑性较差所造成的。

边裂多成锯齿状,严重的边裂容易造成断带,带来生产事故。

要消除边浪等板形缺陷,必须制定合理的压下规程,降低末机架压下率,优化弯辊调整值。

2.罩退工序可能造成的缺陷:主要是粘结缺陷。

粘结是冷轧带钢采用罩式炉退火时难以避免的情况,大部分发生在带钢中部,少量在边部。

粘结钢卷在进入平整工序时,由于粘结部位突然被撕开,带钢局部应力超过屈服。

-70- 浅析冷轧带钢表面缺陷成因及控制措施 □新余钢铁股份有限公司 廖海秋 刘胜赫 / 文冷轧产品表面的质量对提高整个产品质量有重要作用,也使对其市场的前景有决定作用的关键因素,本文主要对冷轧带钢表面的缺陷进行分析,然后提出一些控制的措施,进而促进行业发展。

冷轧带钢 表面缺陷 成因 控制措施自2011年新钢冷轧厂投产以来,通过不断摸索和改进,取得骄人的成绩,被广泛用于汽车、家电、建筑、食品等行业。

社会在不断发展,人们对冷轧带钢的表面要求也不断提高,对表面的缺陷进行控制受到更多的关注,控制的水平高低已经成为向高端客户供货的重要因素。

表面缺陷种类与形成的原因比较复杂,炼钢和热轧以及冷轧甚至用户的使用,各个环节都可能使表面出现缺陷,成因会涉及组织生产、技术和设备,以及管理操作和工艺等,通过在处理质量异议中,收集并分析部分表面质量缺陷。

冷轧带钢表面出现的缺陷的及成因(A)孔洞翘皮(B)夹杂(1)炼钢来料方面的缺陷,比如孔洞、夹杂、翘皮等这一缺陷在炼钢和热轧时就已经出现,在进行冷轧是不能消除并暴露。

孔洞在规格比较薄的冷轧带钢内,是一种比较常见的缺陷,一般在铸坯内表面的裂纹、卷渣和夹杂等在轧制时形成,孔洞可以使用肉眼进行识别,对于高速运行的带钢而言,可以使用一些仪器设备进行检测。

夹杂则是因为在板坯内残留的颗粒状夹杂物质,经过冷轧之后,沿着轧制的方向,颜色为灰白、灰黑或者黑色的长条状的缺陷,没有规律的在带钢的表面分布,一些夹杂在经过热轧是就会在表面暴露,但是一些夹杂只有经过冷轧后在可以在表面暴露。

出现夹杂的原因主要是:钢液在凝固时,夹杂物逐渐向内弧侧不断上浮,然后集聚形成;或者因为结晶器钢水出口角度出现了偏差,造成保护渣被卷进铸坯的表层然后形成;热轧加热炉内耐火的材料落入带钢的表面形成。

(2)热轧来料方面缺陷氧化铁皮压入。

直接在厚度为12毫米的胚料表面,黏上热轧氧化铁皮,热轧到1毫米,然后冷轧到0.4毫米。

Q195L 冷轧重皮缺陷的控制研究Q195L 冷轧重皮缺陷的控制研究摘要:冷轧重皮缺陷是热轧钢板冷轧加工中常见的缺陷之一,严重影响了钢板的质量和使用寿命。

本文通过对Q195L 钢板冷轧加工过程中重皮缺陷的探究,提出了一系列控制重皮缺陷的方案和建议。

关键词:Q195L,冷轧重皮缺陷,控制方案1.引言冷轧工艺是钢板制造过程中不可或缺的环节。

但是,过于追求高产率、高效率的同时,也容易出现一些不合格产品,其中重皮缺陷就是一个常见的问题。

重皮是钢板表面的一种瑕疵,不仅严重影响了钢板的外观质量,还可能造成其他的安全隐患。

因此,控制Q195L 钢板的冷轧重皮缺陷是当今钢铁行业非常重要的任务之一。

2.Q195L 冷轧重皮缺陷的原因分析重皮是由于钢板中的一些缺陷在冷轧过程中被拉长所引起的,主要原因有以下几个:2.1钢板表面缺陷Q195L 钢板在热轧过程中,表面上的一些缺陷,如夹杂、气孔等,很容易在冷轧加工时形成表面重皮。

2.2轧制温度不当钢板整个冷轧过程中,辊子的温度和板坯的温度都会直接影响到冷轧过程。

如果轧制温度不当,可能会导致钢板表面的重皮缺陷。

2.3板形控制不当板形的不同往往会导致冷轧工艺中不同的重皮缺陷。

当板形控制不当时,会形成钢板表面重皮缺陷。

2.4板厚不均由于Q195L 钢板在热轧加工过程中容易出现板厚不均的情况,如果在冷轧过程中不加以控制,也会造成重皮的产生。

3.Q195L 冷轧重皮缺陷的控制措施3.1加强钢板表面检查为了减少Q195L 钢板在冷轧过程中出现重皮缺陷,首先需要加强钢板表面的检查。

在热轧加工过程中,必须要加强表面的气孔、夹杂等缺陷的检查和修磨措施,防止它们进一步扩散导致重皮的产生。

3.2正确控制轧制温度钢板的冷轧过程受到轧辊、轧制介质、轧制温度等多种因素的影响。

为了减少重皮的产生,必须要正确控制轧制温度。

在选择轧制温度时,应该根据不同类型的钢板和规格来选择最佳轧制温度,以达到最优加工效果。

冷轧带钢表面缺陷的研究与原因分析摘要:冷轧带钢的表面缺陷是影响带钢产品质量的重要影响因素,随着汽车工业的不断发展,对于冷轧带钢的质量要求愈发严格。

然而冷轧带钢由于生产过程长,规格薄等因素,更易出现各种表面缺陷,较为常见的有:线状或条带状缺陷、夹杂、孔洞以及氧化铁皮压入等。

本文主要分析冷轧带钢表面缺陷的研究与原因。

关键词:带钢表面;缺陷;断裂;起皮;数值模拟引言根据过往的研究成果,发现夹杂物、表面裂纹、气泡以及氧化铁皮压入是引起带钢表面缺陷的主要原因。

为了能够及时发现缺陷来源,进而改善带钢产品质量,本文针对某钢厂生产的冷轧带钢的表面缺陷,从缺陷的宏观形貌分布、微观组织形貌以及成分角度进行分析,以期为钢厂在生产中提供重要的理论依据。

1、实验材料与方法选用某钢厂生产的低合金钢作为实验材料,尺寸为635mm×76mm×1mm,。

首先观察冷轧带钢表面缺陷的宏观形貌,然后使用锯床于带钢表面缺陷处切取若干个10mm×10mm的试样,试样需要贯穿缺陷位置,以便观察缺陷形貌。

采用JSM-6510LV型扫描电镜观察试样的组织形貌,并结合能谱分析分析缺陷成分、确定缺陷表面物质的成分。

2、成因分析2.1卷取边浪的特点带有卷取边浪缺陷的冷轧带钢经过了平整和纵切工序后,边部会表现出严重的边浪,浪高可达80mm。

由于这种边浪仅在卷取之后产生,因此被称为卷取边浪。

卷取边浪有以下四个特点:1)缺陷仅在卷取后产生,带钢在前工序不存在浪形。

2)卷取后,钢卷在纵切处开卷,带钢操作侧边浪严重,浪高可达80mm。

3)带钢外圈的卷取边浪最重,之后逐渐减轻,内圈几乎没有边浪。

4)带钢操作侧和传动侧厚度差达到公称厚度的1%~3%。

2.2平直的横截面平直横截面的带钢无论卷取多少层,钢卷沿宽度方向上壁厚分布都是均匀一致的。

2.3内凹的横截面同板差为2%的内凹截面在卷取200层后,钢卷边部的壁厚要比带钢中部厚4mm;卷取500层后,带钢边部壁厚比带钢中部壁厚大10mm,因此卷取此类带钢的过程中,带钢边部要比中部的受力大很多。

冷轧带钢边鼓缺陷产生原因与控制措施冷轧带钢是一种常用的金属材料,广泛应用于制造汽车、家电、建筑材料等领域。

然而,在生产过程中,冷轧带钢边鼓缺陷的产生给产品质量带来了一定问题。

本文将对冷轧带钢边鼓缺陷的产生原因进行分析,并提出相应的控制措施。

冷轧带钢边鼓缺陷是指在冷轧过程中,带钢的两侧边缘出现凸起的现象。

其主要产生原因有以下几个方面:1.材料原因:冷轧带钢的材质、成分不均匀,存在硬度差异、颗粒度不同等问题,导致在轧制过程中,两侧边缘的压下程度不一致,从而引起边鼓缺陷的产生。

2.设备原因:冷轧带钢生产线的设备精度、稳定性不足,轧机、剪切机等设备存在较大的磨损,导致轧辊和刀具的间隙不均匀,造成边鼓缺陷的出现。

3.工艺原因:冷轧带钢的生产工艺参数设置不合理,如轧制温度过高或过低、轧制速度过大等,都可能导致边鼓缺陷的产生。

为有效控制冷轧带钢边鼓缺陷的出现,可以采取以下措施:1.优化材质:选择均匀、稳定的材料,确保冷轧带钢的成分、硬度等参数符合要求,减少边鼓缺陷的产生。

2.提高设备精度:加强对冷轧带钢生产线设备的维护和保养,定期检修轧机、剪切机等关键设备,确保设备间隙的均匀性,降低边鼓缺陷的风险。

3.优化工艺参数:合理设置冷轧带钢的轧制温度、轧制速度等工艺参数,确保轧制过程中的温度和速度均匀稳定,避免边鼓缺陷的产生。

4.强化质量控制:建立完善的质量控制体系,加强对冷轧带钢生产过程中各环节的监控和检测,及时发现问题并进行调整和处理,确保产品质量符合要求。

5.提高操作技能:加强对生产操作人员的培训和技能提升,提高他们的工艺水平和操作技能,减少人为因素对边鼓缺陷的影响。

总之,冷轧带钢边鼓缺陷的产生涉及多个方面的因素,需要从材料、设备、工艺和人员等多个角度进行控制。

通过采取合适的措施,可以有效降低冷轧带钢边鼓缺陷的发生率,提高产品质量和生产效益。

冷轧Q195L带钢表面翘皮缺陷分析张亚军,吴艳杰,高寒蕾(唐山建龙实业有限公司技术处,唐山064200)摘要:通过宏观检验、化学成分分析、金相检验和能谱分析等手段对冷轧Q195L。

带钢表面翘皮缺陷进行分析。

结果表明:钢中存在的多种非金属夹杂物、氧化铁皮和保护渣是引起带钢翘皮的主要原因。

关键词:冷轧;翘皮;夹杂;氧化铁皮某公司生产的连铸连轧热轧Q195L带钢用户将其冷轧到尺寸为1.5m m×715mm的过程中出现表面翘皮缺陷,生产工艺为连铸坯→热连轧→酸洗→冷轧→热处理(660℃退火,保温720min)→精整,笔者对缺陷部位进行了理化检验和分析,以找出缺陷产生的原因。

1 理化检验1.1 宏观检验表面翘皮呈沿着轧制方向的线状条纹和带状条纹,通常狭小的线状条纹长度在1~3mm,比带钢表面亮或暗,而带状条纹长度在10~50mm(图1),皮下偶尔存在可目视观察到的灰色外来物质。

取缺陷部位在扫描电镜下观察,结果见图2.初步排除是划伤的可能性。

1.2 化学成分分析表1为Q195L冷轧带钢的化学成分测试结果,可见其化学成分均在标准范围内。

1.3 金相检验用切割机在缺陷的不同部位分别切取尺寸约40mm×50mm的金相试样,经磨制、抛光、4%硝酸酒精溶液侵蚀后,在显微镜下观察,其组织为铁素体+少量珠光体+游离渗碳体,铁素体晶粒度按GB/T6394-2002标准评定为9.5级,晶粒延伸度按GB/T4335-1984标准评定为介于Ⅰ和Ⅱ系列之间,见图3。

在扫描电镜下观察组织形貌,结果如图4所示,可见大量的点链状夹杂,这些点链状夹杂一部分是沿晶界分布,另一部分为穿晶分布。

1.4 能谱分析对点链状夹杂进行X 射线能谱分析,发现其为MnS 夹杂。

大量的穿晶分布的和沿晶界分布的MnS 夹杂对Q195L 钢的组织性能会产生严重的影响。

在扫描电镜下观察翘皮的断面形貌并进行X 射线能谱分析,结果如图5所示。

可见缺陷的断面含有铁、钙、氧和硫等元素,分析翘皮原因可能是Fe 2O 3,CaO 等氧化物和硫化物夹杂引起。

浅析冷轧带钢表面缺陷成因及控制措施作者:亓爱涛来源:《中国新技术新产品》2013年第19期摘要:冷轧产品的表面质量是影响产品质量提升的关键,也是决定市场前景的重要因素,要想占领更广阔的市场就要生产出质量更高的产品。

本文主要介绍了冷轧薄板生产过程中板带表面缺陷的种类,产生原因以及改进措施。

关键词:冷轧带钢;表面缺陷;改正措施中图分类号:TG33 文献标识码:B1概述冷轧薄板表面缺陷主要分为常规缺陷和非常规缺陷两大类,常规缺陷的产生与冷轧工艺质量密切相关,而非常规缺陷的形成机理则比较复杂,难于严格判断。

前人也针对各类冷轧中出现缺陷进行过讨论,但缺乏系统的归纳。

冷轧产品的表面质量是影响产品质量提升的关键,也是决定市场前景的重要因素,要想占领更广阔的市场就要生产出质量更高的产品,本文主要介绍了冷轧薄板生产过程中板带表面缺陷的种类,产生原因以及改进措施。

2冷轧带钢缺陷的分类2.1表面缺陷(1)钢板与钢带不允许存在的缺陷。

例如:气泡、裂纹、夹杂、折叠、分层、结疤等。

(2)允许存在的且根据其程度不同来划分不同表面质量等级的缺陷。

例如:麻点、划痕、擦伤、辊印、轧辊压痕等。

(3)其他的表面质量缺陷。

例如:过酸洗,欠酸洗等。

2.2板型缺陷板型缺陷包括镰刀弯、单边浪、双边浪、中间浪、瓢曲、塔形等。

2.3尺寸缺陷尺寸缺陷包括厚度超差、宽度窄尺、超尺、长度超差等。

3产生质量缺陷的原因3.1炼钢原因由于在炼钢过程中,杂质去除的不干净,在浇注时,不同相的晶粒聚集在一起,往往会出现偏析,坯料在冷却过程中,由于炼钢热应力的存在,在往往会出现裂纹、气泡及夹杂,这些裂纹、气泡、夹杂在热轧及冷轧过程中,未能将这些缺陷焊合,暴露在冷轧成品的表面。

炼钢时成分偏析以及组织偏析、大块夹杂等原因造成并最终在轧制过程中表现为分层。

3.2热轧的原因(1)在热轧过程中,不能将炼钢浇注过程中的缺陷焊合而继续留给下一道工序。

(2)在热轧过程中出现新的缺陷。