电子回旋共振等离子体刻蚀技术

- 格式:pdf

- 大小:616.27 KB

- 文档页数:8

等离子体刻蚀工作原理等离子体刻蚀是一种常见的微纳加工技术,广泛应用于集成电路制造、纳米材料制备等领域。

本文将介绍等离子体刻蚀的工作原理,帮助读者更好地了解这一技术。

一、简介等离子体刻蚀是通过将气体激发成等离子体状态,利用高能离子或自由基的化学反应以及物理轰击来去除材料表面的一种技术。

它具有高精度、高速率和高选择性等特点,是制备微结构和纳米结构的重要手段。

二、等离子体刻蚀过程等离子体刻蚀过程主要分为物理刻蚀和化学刻蚀两个阶段。

1. 物理刻蚀:当气体被加热并加高电压或电磁场时,气体中的原子和分子受到激发,形成等离子体。

等离子体中的离子和自由基具有高能量,它们会以高速运动并撞击目标表面。

这种物理轰击会破坏表面原子的结构,使材料从表面脱落。

2. 化学刻蚀:等离子体中的气体离子和自由基还能与目标表面发生化学反应。

例如,在氟化氢等离子体刻蚀工艺中,氟离子会与目标材料表面的金属或氧化物发生反应,形成易溶于气体的化合物。

这种化学反应能够加速材料去除的速度。

三、刻蚀选择性控制在等离子体刻蚀中,选择性控制是非常重要的。

选择性控制指的是在多层结构中只刻蚀特定层或材料,而不会对其他层或材料产生明显影响。

以下几种机制可以实现选择性控制:1. 材料本身的选择性:不同材料在等离子体刻蚀过程中会有不同的反应速率,这是由材料的化学性质和结构特征决定的。

利用材料本身的选择性,我们可以控制特定材料的刻蚀速率,实现选择性刻蚀。

2. 掩膜层:在需要保护的区域上覆盖一层掩膜,掩膜层可以阻挡离子和自由基的轰击,从而实现对底层材料的保护。

掩膜层通常采用高耐腐蚀性和高厚度的材料。

3. 循环刻蚀:在刻蚀过程中,通过循环切换刻蚀和保护气体,可以控制刻蚀速率和选择性。

例如,在两个不同材料的刻蚀中交替使用两种不同刻蚀气体,可以实现对这两种材料的选择性刻蚀。

四、应用领域和发展趋势等离子体刻蚀技术在集成电路制造中起着至关重要的作用。

它被用于去除、修复、改变芯片表面的材料,以实现电子器件的制备和功能优化。

等离子体刻蚀技术的操作指南与优化要点介绍:等离子体刻蚀技术是一种常用于半导体制造过程中的重要技术,可以高精度地刻蚀材料表面,用于制作微观结构。

本文将为读者提供一份操作指南与优化要点,帮助他们掌握这一技术的使用方法和参数调节。

一、等离子体刻蚀技术的基本原理等离子体刻蚀技术是通过产生等离子体来刻蚀材料表面。

其中,等离子体由电离的气体分子或原子组成,通过加热或电离方式生成。

刻蚀过程中,高能的等离子体与材料表面的原子或分子发生碰撞,使其脱离表面并被抽走,从而实现刻蚀有序结构的目的。

二、操作指南1. 设定刻蚀参数:在进行等离子体刻蚀前,首先需要设定适当的刻蚀参数。

参数包括刻蚀气体的种类和流量、放电功率、刻蚀时间等。

不同材料和要刻蚀的结构形状需要不同的参数设置,因此需根据实际需要进行调整。

2. 样品处理:在刻蚀之前,样品表面需要进行预处理,例如清洗和除去氧化层等。

这样可以增加刻蚀的精度和均匀性。

3. 选择合适的刻蚀气体:刻蚀气体的选择对刻蚀效果有很大影响。

常用的刻蚀气体有氟化氢、氟气、氧气等。

不同气体对不同材料有不同的作用,应根据材料类型和所需刻蚀效果选择合适的刻蚀气体。

4. 控制刻蚀速率:刻蚀速率对于刻蚀的深度和均匀性有重要影响。

可以通过调整刻蚀时间和刻蚀功率来控制刻蚀速率。

需要注意的是,刻蚀速率过高可能导致刻蚀深度不均匀,而过低则可能无法满足刻蚀需求。

5. 监控刻蚀过程:在刻蚀过程中,应定期监控刻蚀深度和均匀性。

可以使用显微镜、扫描电镜等工具进行观察和测量,以调整刻蚀参数和纠正不均匀的情况。

6. 发现问题时的处理方法:在刻蚀过程中可能会出现一些问题,如表面残留物、刻蚀不均匀等。

处理方法可以是更换刻蚀气体、调整刻蚀参数或对样品进行再处理。

三、优化要点1. 材料选择:材料的选择直接影响刻蚀效果和刻蚀速率。

应根据具体需求选择合适的材料,例如对于硅基材料,可以选择氟化氢作为刻蚀气体。

2. 气体流量控制:气体流量对刻蚀效果和材料去除速率有直接影响。

等离子体蚀刻技术等离子体蚀刻技术是一种常用的微纳加工技术,广泛应用于半导体、光电子、微电子等领域。

本文将从等离子体蚀刻技术的基本原理、设备和工艺参数的选择以及应用领域等方面进行介绍。

一、等离子体蚀刻技术的基本原理等离子体蚀刻技术是利用高能粒子或分子束对材料表面进行刻蚀的一种方法。

其基本原理是通过在低压气体环境中产生等离子体,利用等离子体中的离子轰击材料表面,使其发生化学反应或物理过程,从而实现对材料表面的刻蚀。

等离子体蚀刻技术具有高精度、高选择性和高均匀性等优点,能够实现微纳米级的加工。

二、等离子体蚀刻设备等离子体蚀刻设备主要由气体供给系统、真空系统、射频功率源、电极系统以及控制系统等组成。

其中,气体供给系统用于提供刻蚀气体,真空系统用于提供蚀刻环境,射频功率源用于产生等离子体,电极系统用于加速和聚焦离子束,控制系统用于控制蚀刻过程的参数。

三、等离子体蚀刻工艺参数的选择等离子体蚀刻工艺参数的选择对于实现理想的加工效果至关重要。

其中,气体种类和流量、工作压力、射频功率和电极系统的设计等是需要考虑的关键因素。

不同材料的刻蚀速率和选择性不同,需要根据具体材料的特性和加工要求进行合理选择。

四、等离子体蚀刻的应用领域等离子体蚀刻技术在半导体、光电子、微电子等领域具有广泛的应用。

在半导体行业中,等离子体蚀刻技术常用于制备集成电路和光刻掩膜等工艺步骤。

在光电子领域,等离子体蚀刻技术可以用于制备光波导器件和微结构等。

在微电子领域,等离子体蚀刻技术可以用于制备微机械系统(MEMS)和纳米加工等。

等离子体蚀刻技术是一种重要的微纳加工技术,具有广泛的应用前景。

通过合理选择蚀刻工艺参数和设备设计,可以实现高精度、高选择性和高均匀性的加工效果。

随着科技的不断进步,相信等离子体蚀刻技术将在微纳加工领域发挥更加重要的作用。

等离子体刻蚀工艺的物理基础一、本文概述等离子体刻蚀工艺,作为一种先进的微纳加工技术,在半导体工业、纳米科学、生物医学以及众多其他高科技领域中发挥着日益重要的作用。

本文将深入探讨等离子体刻蚀工艺的物理基础,以期帮助读者更好地理解这一技术的核心原理和应用价值。

等离子体,作为物质的第四态,具有独特的物理和化学性质,如高活性、高电离度和良好的导电性等。

这些特性使得等离子体在刻蚀过程中具有优异的定向性和可控性,从而能够实现对材料表面的高精度、高效率的刻蚀加工。

本文将从等离子体的基本性质出发,介绍等离子体刻蚀的基本原理和过程,包括等离子体的产生、传输、与材料表面的相互作用等。

同时,我们还将讨论影响等离子体刻蚀效果的关键因素,如等离子体参数、气体种类、刻蚀环境等,并探讨如何优化这些参数以提高刻蚀质量。

本文还将对等离子体刻蚀在不同领域的应用进行概述,包括半导体集成电路制造、微纳器件加工、生物医学材料制备等。

通过对这些应用案例的分析,我们将进一步展示等离子体刻蚀工艺的重要性和潜力。

我们将对等离子体刻蚀工艺的未来发展趋势进行展望,探讨新技术、新材料和新工艺对这一领域的影响和推动,以期为读者提供一个全面、深入的等离子体刻蚀工艺物理基础的认识。

二、等离子体基础知识等离子体,通常被称为物质的第四态(除固态、液态和气态外),是一种高度电离的气体,其中包含大量的正离子和电子,且整体呈电中性。

等离子体的特性使其成为许多先进工艺,包括等离子体刻蚀工艺的重要工具。

等离子体的形成:等离子体可以通过多种方式形成,包括加热气体使其部分或完全电离,或通过施加电场或射频场来激发气体。

在刻蚀工艺中,通常使用射频放电或直流放电来产生等离子体。

电中性:尽管等离子体中包含大量的带电粒子,但由于正离子和电子的数量大致相等,所以整体呈电中性。

高导电性:由于含有大量的可动带电粒子,等离子体具有很高的导电性。

集体行为:等离子体中的粒子行为通常表现出集体性,即大量粒子的行为可以看作是一个整体。

等离子体刻蚀工艺及设备

等离子体刻蚀工艺及设备是一种重要的微加工技术,广泛应用于半导体、光电子、MEMS等领域。

该技术利用等离子体对材料进行刻蚀,能够实现高精度、高效率的微米级加工,对于制备微电子器件和微系统具有重要的意义。

等离子体刻蚀工艺的基本原理是利用高频电场在真空中产生等

离子体,将等离子体束聚焦到加工对象表面,利用化学反应或物理撞击的方式将表面材料剥离或刻蚀。

该技术具有非接触、无损伤、高精度等特点,能够加工出各种形状和尺寸的微结构。

等离子体刻蚀设备由真空系统、高频电源、气体供给系统、加工室、聚焦系统等组成。

真空系统用于维持反应室内气体压力低于1 Pa,高频电源产生高频电场,气体供给系统提供刻蚀气体,加工室是等离子体刻蚀的主要区域,聚焦系统用于聚焦等离子体束。

在等离子体刻蚀过程中,刻蚀气体的选择和气体流量对加工效果影响较大。

常用的刻蚀气体有CF4、SF6、Ar等,不同的刻蚀气体能够实现不同的加工效果。

气体流量的调节能够控制刻蚀速率和刻蚀质量,流量过大或过小都会对加工效果产生不良影响。

等离子体刻蚀工艺和设备的发展促进了微电子器件和微系统制

备的进一步发展,未来该技术还将在纳米加工、生物医学等领域展现出更广阔的应用前景。

- 1 -。

等离子体刻蚀发展史等离子体刻蚀是一种重要的微纳加工技术,广泛应用于集成电路、显示器、MEMS器件等领域。

它的基本原理是将反应气体电离成等离子体,在强电场的作用下将表面物质去除。

下面我们来看一下等离子体刻蚀的发展历程。

20世纪60年代末期,等离子体刻蚀开始应用于半导体微电子领域。

最初的等离子体刻蚀是在高真空条件下使用电容放电的方法,称为电容放电等离子体刻蚀(CDE)。

这种方法虽然简单易行,但是存在一些问题,如功率因素低、能耗大、放电条纹等,使得其应用受到限制。

70年代初期,出现了射频(RF)感应等离子体刻蚀,可以大大改善电容放电等离子体刻蚀的问题。

射频感应等离子体刻蚀是通过射频电场激发气体分子而形成等离子体的刻蚀方法。

这种方法具有刻蚀速率高、平稳性好、占用面积小等优点,成为当时半导体微电子领域主要的刻蚀方法。

80年代初期,随着对微电子集成度和性能的要求越来越高,传统的射频感应等离子体刻蚀已经不能满足需求。

此时出现了电子回旋共振(ECR)等离子体刻蚀,ECR能够在相对低的压力下形成高浓度等离子体,刻蚀效率高、刻蚀精度高,是高精度微纳加工的重要工具之一。

90年代初期,出现了另一种新的等离子体刻蚀方法——电子束等离子体刻蚀(EBP),可以实现更高的刻蚀精度和面积选择性。

EBP通过在氩气等离子体中激发出高能电子束,使表面的物质离子化并从表面脱离,实现表面刻蚀。

这种方法被广泛应用于集成电路的制造过程中。

20世纪90年代中期,出现了另外一种新的等离子体刻蚀技术——电磁共振等离子体刻蚀(ICP)。

ICP利用外部磁场使等离子体在容器中旋转,增加反应物的输运速率,提高反应速率、刻蚀效率和精度,并可用于多种材料的刻蚀,被广泛应用于半导体、MEMS和纳米加工。

总而言之,随着等离子体刻蚀技术的不断发展,其应用领域也日益拓宽。

未来,等离子体刻蚀技术还将继续向着高效、高精度、多功能、低成本的方向发展,为微纳加工领域的进一步发展提供强有力的支撑。

等离子刻蚀原理等离子刻蚀(Plasma Etching)是一种常用的微纳加工技术,广泛应用于半导体、光电子、生物医药等领域。

它利用高能等离子体对固体表面进行化学反应和物理蚀刻,从而实现对材料的精确加工和微纳米结构的制备。

等离子刻蚀技术具有高加工精度、高选择性、高速加工等优点,因此备受关注。

等离子刻蚀的原理主要涉及等离子体的产生、等离子体与材料表面的相互作用以及蚀刻过程的调控。

首先,等离子体产生的过程通常是通过将气体置于高频电场中,使气体分子发生电离,产生电子和离子,形成等离子体。

在等离子体产生后,等离子体与材料表面发生化学反应和物理作用,导致材料表面的蚀刻和改性。

最后,通过控制等离子体的参数、反应气体的选择和流量、以及材料表面的特性,可以实现对蚀刻过程的精确控制。

在等离子刻蚀过程中,等离子体的产生是至关重要的一步。

通常采用射频(RF)或微波(MW)等高频电场来产生等离子体。

高频电场使气体分子发生电离,产生自由电子和离子,形成等离子体。

等离子体中的离子和电子具有高能量,能够对材料表面产生强烈的化学反应和物理作用,从而实现蚀刻过程。

另外,等离子体与材料表面的相互作用也是影响蚀刻效果的重要因素。

等离子体中的离子和自由基可以直接与材料表面发生化学反应,使材料发生蚀刻。

同时,等离子体中的能量也可以通过碰撞传递给材料表面,导致材料的物理蚀刻。

这种化学反应和物理作用共同作用下,实现了对材料表面的精确加工。

此外,蚀刻过程的调控也是等离子刻蚀技术的关键之一。

通过控制等离子体的参数,如密度、温度、能量分布等,可以实现对蚀刻速率、表面粗糙度、侧壁形貌等的调控。

同时,选择合适的反应气体、调节气体流量和压力,也可以影响蚀刻过程中的化学反应和物理作用。

此外,材料的表面特性,如成分、结构、形貌等,也会对蚀刻过程产生影响,因此需要进行合理的调控。

综上所述,等离子刻蚀技术是一种重要的微纳加工技术,其原理涉及等离子体的产生、等离子体与材料表面的相互作用以及蚀刻过程的调控。

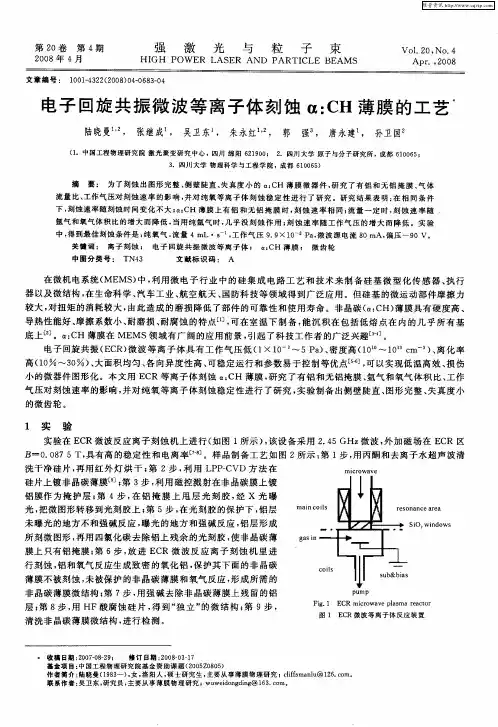

电子回旋共振微波等离子体及其在材料科学中的应用施 昌 勇(北京服装学院基础部 100029) 低气压、低温放电方面的一个重要的最新进展是电子回旋共振(ECR)放电。

这种技术首先是在核聚变研究中发展起来的。

最初,它被用于磁镜实验装置产生和加热等离子体,后来,又被发展成为托卡马克、串级磁镜等聚变装置实验中进行等离子体加热的主要手段之一,即电子回旋共振加热(ECRH)。

目前,这一高技术已被移植到各种低温等离子体应用之中,显示了蓬勃的生命力。

电子回旋共振微波等离子体是指:当输入的微波频率ω等于电子回旋共振频率ωce时,微波能量可以共振耦合给电子,获得能量的电子电离中性气体,产生放电。

电子回旋频率为ωce=e B/m,e和m 为电子电荷及其质量,B是磁场强度。

我们通过调节磁场位形,使得这个条件在放电室某一体积或表面积中得到满足,即ω=ωce。

在磁场中,电子通过共振吸收机制获得能量,从而电离或激发中性粒子。

这种放电可以在低气压下进行。

通过改变放电气压、气体流量、磁场形态和输入微波功率可以获得参数满足需要的等离子体。

ECR等离子体的物理研究工作包括微波在等离子体中的传播和吸收的基本物理过程,等离子体的电磁约束和稳定的特性等。

这些研究工作目前已经卓有成果,现在主要是进行ECR等离子体的应用研究。

一、ECR微波等离子体技术的特点在等离子体应用技术中,可以定义能量活性系数ε=(E i+E o)/E i其中E是碰撞离子能量,E o是中性粒子能量。

随着离化率及等离子体密度的提高,能量活性系数可以大大提高,从而增加了等离子体的强化作用。

于是,寻求高离化率、大面积均匀、高密度的等离子体产生技术并将其应用于材料表面改性过程是科学工作者多年来追求的目标。

传统的低气压、低温等离子体是在气压范围从1Pa 到100Pa的气体中进行直流、微波或射频放电产生。

直流放电首先被研究和应用,但直流放电等离子体是有极放电,而且密度低、电离度低、运行气压高,这就限制了其应用的广泛性。

等离子体刻蚀工艺的物理基础随着科技的不断发展,等离子体刻蚀工艺已经成为微电子、纳米科技、光电子等领域中不可或缺的关键技术。

本文将深入探讨等离子体刻蚀工艺的物理基础,包括基本概念、应用领域、技术细节以及未来发展趋势等方面。

等离子体刻蚀工艺是一种利用等离子体中的高速粒子对材料进行物理轰击,从而去除表面污染或刻蚀特定图形的工艺方法。

刻蚀过程中,目标材料表面的原子在等离子体粒子的撞击下获得足够的能量,从表面脱离或被溅射,最终形成刻蚀图案或去除污染物。

等离子体刻蚀工艺的基本原理是能量传递。

当高速的等离子体粒子撞击目标材料表面时,会将其能量传递给表面原子。

当这些原子的能量超过其结合能时,便会从表面脱附或被溅射。

这一过程可在气体辉光放电或电感耦合等条件下进行。

在等离子体刻蚀工艺中,有几个基本概念需要理解。

首先是刻蚀速率,它表示单位时间内材料表面的去除速率;其次是选择比,指不同材料在同样的刻蚀条件下,刻蚀速率的比值;还有刻蚀均匀性和刻蚀终止层厚度,它们分别表示刻蚀过程中材料表面受影响的均匀程度和刻蚀深度。

等离子体刻蚀工艺广泛应用于微电子、纳米科技、光电子等领域。

在微电子领域,等离子体刻蚀工艺被用于制造集成电路和半导体器件,如动态随机存储器(DRAM)和互补金属氧化物半导体(CMOS)等。

在纳米科技领域,等离子体刻蚀工艺被用于制造纳米材料、纳米器件以及纳米结构的加工。

在光电子领域,等离子体刻蚀工艺被用于制造光电子器件,如激光器、光电检测器等。

随着科技的发展,市场对等离子体刻蚀工艺的需求也在不断增加。

为了满足市场需求,业界不断研发新的等离子体刻蚀技术,以提高刻蚀速率、选择比、刻蚀均匀性和终止层厚度等指标。

在等离子体刻蚀工艺的发展历程中,出现了多种技术,如反应离子束刻蚀(RIBE)、磁控溅射刻蚀(MSPE)、电子回旋共振刻蚀(ECR)等。

这些技术在不同的应用领域有着各自的优势和局限。

高质量的等离子体刻蚀工艺需要精确控制技术参数,如等离子体的密度、温度、电场强度等。

广东技术师范学院学报(自然科学)2010年第1期Journal of Guangdong Polytechnic Normal University No .1,2010新型低温等离子体技术及应用王春安闫俊虎(广东技术师范学院,广东广州510665)摘要:等离子体尤其是低温等离子体由于其一系列特殊的性质,广泛应用于薄膜沉积、微电路干法刻蚀、材料表面改性等方面。

本文介绍了目前经常采用的几种新型低温等离子体技术,电子回旋共振(ECR )等离子体、射频感应耦合(ICP )等离子体、以及螺旋波(HWP )等离子体。

这几种等离子体由于无内电极放电无污染、等离子体密度高、能量转换率高、电离度高等优点必将在传统工艺的基础上得到更广泛的应用。

关键词:低温等离子体;ECR 等离子体;ICP 等离子体;HWP 等离子体中图分类号:O 434.14文献标识码:A文章编号:1672-402X (2010)01-0022-04收稿日期:2010-01-16作者简介:王春安(1982-),女,内蒙古牙克石人,广东技术师范学院电子与信息学院助教,研究方向:凝聚态物理学。

0引言大量的粒子在热激发、光激发、电激发下会产生电离,形成由离子、电子、自由基、及中性粒子组成的空间体系,当带电粒子密度达到其建立的空间电荷足以限制其自身的运动时,这种电离气体就成了等离子体.等离子态体的基本性质在于它的准电中性,即等离子体中的正电粒子数和负电粒子数相当.在等离子体内,电子和离子质量的巨大差导致存在两种不同的温度(能量),如果电子温度远大于离子温度,既电子温度在104K 以上,而重粒子的温度却可低至几百K ,这种等离子体称为低温非平衡等离子体.低气压低温等离子体由于其一系列特殊的性质,在材料表面改性、等离子体溅射和化学气相沉积薄膜、等离子体清洗、微电路干法刻蚀等方面有更广泛的应用[1-4].本文主要介绍目前得到广泛研究与应用的几种新型低温低气压辉光放电等离子体,即电子回旋共振ECR 等离子体等离子体(ECR:Electron Cyclotron Resonance)、射频感应耦合等离子体(ICP :InductivelyCoupled Plasma )、螺旋波等离子体(HWP:Helicon Wave Plasma).1电子回旋共振等离子体电子回旋共振(ECR )是指在磁场中受洛伦兹力作用作回旋运动的电子,在磁场强度为875Gauss 处它的回旋频率和沿磁场方向传播的右旋极化微波频率2450MHz 相等,电子在微波电场中将被不断同步加速而获得的能量大于离子获得的能量,使得即使在接近常温下,如果在两次碰撞之间电子共振吸收微波的能量大于气体粒子的电离能、分子离解能或某一状态的激发能,那么将产生碰撞电离、分子离解和粒子激活,从而实现等离子体放电和获得活性反应粒子,形成高密度的ECR 低温等离子体.ECR 等离子体有如下的优点:1.等离子体密度高,约有1010~1012cm -3;2.离子能量低,避免了离子轰击造成的材料表面损伤和缺陷的产生;3.无内电极放电无污染;4.磁场约束,减少了等离子体与器壁的作用;5.放电气压低,约有10-2-10-1Pa ;6.能量转换率高,电离度高(>10%),对微波的吸收率高达95%以上;7.低温下激发的高密度活性基有利于高温材料的低温合成.上述优点使得ECR 等离子体在等离子体微细干法刻蚀、等离子体辅助化学气相沉积、材料表面处理等方面具有广泛的应用前景[5,6].ECR 等离子体化学气相沉积(ECR-PECVD )采用ECR 等离子体辅助,充分利用磁场对等离子体的定向输运和约束,以及离子轰击能低、等离子体密度大的优点来在样品台附近获得大量的等离子体活性自由基,实现需要高温生长条件薄膜的低温沉积,克服了薄膜在生长过程中因高温造成晶格热失配而产生的晶格缺陷和裂痕,保证了高质量薄膜的生长.这一工艺有效弥补了目前常用的基于直接加热分解技术的有机金属化学气相沉积(MOCVD)方法生长薄膜温度高、工艺复杂、成本高的不足[7].如图1是两种常用的紧凑型和延长型ECR等离子体放电装置,延长型ECR产生装置主要由BJ22波导管、两组环形对称励磁线圈、共振腔、反应室、样品台、真空系统、配气系统等组成.TE10微波通过石英耦合窗馈入共振腔中,在共振层处电子回旋共振吸收微波能量产生高密度ECR等离子体,在磁场梯度的作用下等离子体向下级扩散至整个反应室空间.样品台放置在反应室下游区位置,在这一区域没有磁场影响且等离子体均匀分布,薄膜生长,材料表面改性等均可以在这一区域完成.如Fu S L等人采用ECR-PECVD工艺,在T=4500C低温下制备出了GaN薄膜[8].2射频感应耦合等离子体射频感应耦合(ICP)等离子体源的早期研究始于20世纪初Thomson和Townsend,以及Wood等开创性的工作,但当时的工作气压还在几百帕,且等离子体产生尺度范围还很窄而得不到广泛的应用.直到最近的10年,低压、高密度大直径的ICP等离子体源才在生产中得到使用[9,10].图2是目前流行的两种不同RF射频感应耦合等离子体装置.一种是圆筒型,即射频耦合天线螺旋缠绕在柱形放电管(通常是绝缘石英管)周围,一种是平面型,即射频耦合天线同心螺旋放置在放电管的顶部,射频能量通过天线耦合到放电管中,产生高密度均匀的ICP等离子体[7].ICP等离子体产生原理是通过匹配网络将13.56MHz射频功率加到螺旋线圈天线上产生射频磁通,射频磁通在真空圆筒形容器内部轴向感生射频电场,真空容器中的电子被感生电场加速,被电场加速的电子与气体分子剧烈频繁碰撞,使气体分子被激发、电离及离解而形成ICP 等离子体.ICP等离子体除了具有ECR等离子体的无内电极放电无污染,等离子体密度高(~1010c m-3)等特点外,成本低的优势使得其应用范围更广泛.ICP等离子体增强气相沉积(ICPECVD)是化学气相沉积技术的一种,其基本原理是将射频放电的物理过程和化学气相沉积相结合,利用ICP等离子体裂解反应前驱物.如制备高硬度、耐高温耐腐蚀的Si3N4薄膜[11].ICP等离子体的另一个主要工业应用就是等离子体干法刻蚀,特别是反应离子刻蚀(RIE).ICP等离子体干法刻蚀能够克服湿法刻蚀严重的钻蚀效应及各向同性的缺点,具有选择性、各向异性等特点,广泛应用于高集成度的微电子学集成电路的设计当中.如采用Cl2等离子体对p-GaN薄膜进行干法刻蚀[12].另外,ICP等离子体还广泛应用于辅助磁控溅射、电子束蒸发工艺中,作为离子源来增强反应条件以及降低反应温度.3螺旋波等离子体螺旋波(helicon)是一种在与磁场平行的等离子体柱中传播的哨声波模式,利用一种环绕于玻璃或石英管外壁的天线与磁化等离子体中的右旋极化波的共振,可以非常有效地通过朗道吸收加热电子,产生高密度螺旋波(HWP)等离子体[13].它最早在1960年由Aigrain提出来.20世纪70年代初,Boswell等人第一个在0.2Pa、0.045T约束磁场条件下,获得了等离子体高达1012cm-3、中性原子完全电离的HWP 等离子体.1985年,F.F.Chen[14]对HWP等离子体的产生机制提出了理论解释,认为螺旋波是通过朗道阻尼的方式加热电子的,这一提法得到了Shoji[15]和Boswell[16]等人实验的验证并得到人们的普遍接受.螺旋波是通过朗道阻尼的方式将能量传输给电子的,因此要求射频天线能很好地将射频能量耦合传递给螺旋波,所以天线的尺寸并不是任意的.螺旋波的传输模式决定于天线的结构.图3是一种螺旋波激发等离子体源装置,图4是常用的天线结构.与ICP等离子体相比,HWP等离子体虽然同样采用射频源激励,但增加了个外磁场,这个外磁场与ECR等离子体的磁场相比强度要小的多.与其他的等离子体相比,HWP等离子体的优点有:1、具有非常高的等离子体密度以及电离效率,在10-1Pa量级放电气压下等离子体密度达到1013cm-3,比ECR等离子体高一个数量级;2、HWP等离子体装置相对简单但等离子体的稳定性、易操作性优良.作为一种新的低气压、高密度等离子体源,螺旋波等离子体在超大规模集成电路工艺,微机械加工,薄膜材料制备,材料表面改性以及气体激光器等方面有广泛的应用前景.日本、美国、澳大利亚等国都在对它进行了长期的、大量的研究,而国内最近10年才开展了这方面的研究[17,18].4结束语微加工工艺、超大规模集成电路以及半导体薄膜器件日新月异的发展,对低温等离子体技术提出了更高的要求.本文介绍的ECR等离子体、RF-ICP等离子体、HWP等离子体等离子体,是目前受到广泛研究并具有巨大工业应用潜力的低温等离子体放电技术.ECR、RF-ICP、HWP新型等离子体具有的共同特点是:电磁波激发、低气压放电、无内电极、等离子体密度高、能量转化率高.不同之处主要在于放电原理的不同:ICP是射频感应电场作用、ECR是电子回旋共振、HWP是朗道阻尼.另外,ECR采用微波激励和强磁场约束,放电面积大、等离子体密度均匀,但设备较复杂和昂贵.ICP和HWP虽然都是射频放电,但HWP加了一个弱磁场,HWP等离子体装置相对简单但等离子体的稳定性、易操作性优良.这三种低温等离子体技术在工业应用方面的优势和魅力在于等离子体自加热条件下就能获得反应所需要的活性粒子.这是传统的直接加热方式的高温化学工艺手段所无法实现的,这种根本上的优势将会微电子加工工业带来革命性的变化以及无限的商机.参考文献:[1]孟月东,钟少锋,熊新阳.低温等离子体技术应用研究进展[J].物理,2006,35(2):140-146.[2]李定,陈银华等.等离子体物理学[M].北京:高等教育出版社,2006.[3]菅井秀郎等.离子体电子工程学[M].北京:科学出版社, 2001.[4]Fu Silie,Chen Junfang,Li Yun,et al.Optical emission spectroscopy of electron cyclotron resonance-plasma enchanced metalorganic chemical vapor deposition process for deposition of GaN film[J].plasma science&technology.2008,10(1):70-73.[5]徐新艳,汪家友,杨银堂,等.微波ECR等离子体刻蚀系统[J].真空科学与技术,2002,22(5):385~388.[6]Chiang M J,Lung B H,Hon M.H.Low-pressure deposition of diamond by electron cyclotron resonance microwave plasma chemical vapor deposition[J].Journal of Crystal Growth, 2000,211:216-219.[7]Itagaki Naho,Ueda Yoko,Ishii Nobuo,et al.Production of low electron temperature ECR plasma for plasma processing [J].Thin Solid Films,2001,390:202-207.[8]Fu Silie,Chen Junfang,Zhang Hongbin,et al.Characterizations of GaN film growth by ECR plasma chemical vapor deposition[J].Journal of Crystal Growth, 2009,311:3325-3331.[9]李效白.等离子体微细加工技术的新进展[J].真空科学与技术,2000,20(3):179-186.[10]Paranjpe A P.Modeling an inductively coupled plasma source[J].J.Vac.Sci.Technology.1994,12(4):1221-1224.[11]樊双莉,陈俊芳,吴先球等.直管式反应室感应耦合等离子体技术制备氮化硅薄膜研究[J].华南师范大学学报(自然科学版),2004,4:66-69.[12]吕玲,龚欣,郝跃.感应耦合等离子体刻蚀p-GaN的表面特性[J].物理学报,2008,57(2):1128-1132.[13]Boswell R W,Chen F F.Helicons—The Early Years[J].IEEE Transactions on Plasma Science,1997,25(6):1229-1244.[14]Chen F ndau damping of helicon wsaves[J].Australian National University Report ANU-PRL IR85/12,1985.[15]Komori A,Shoji T,Miyamoto K,et al.Helicon Waves and Efficient Plasma Production[J].Phys.Fluids B,1991,B3(4): 893-898.[16]Ellingboe A R,Boswell R W.Capacitive,in ductive and helicon-wave modes of operation of a helicon plasma source [J].Phys.Plasma,1996,3:2797-2799[17]江南,王珏,凌一鸣.螺旋波等离子体的实验研究[J].真空科学与技术,2000,20(3):207-209.[18]房同珍.螺旋波激发等离子体源的原理和应用[J].物理, 1999,28(3):162-167.Introduction to New Low-Temperature Plasmas and Their ApplicationsWANG Chunan YAN Junhu(Guangdong Polytechnic Normal University,Guangzhou510665,China)Astract:Plasmas,especially low-temperature plasmas have been widely applied to depositing thin films,dry etching,and modifying material surface.This paper introduces several new types of plasma,including electron cyclotron resonance plasma,inductively coupled plasma and helicon wave plasma.These types of plasmas have great potential application in industry.Key words:low-temperature plasmas;ECR;ICP;HWP。

第六讲等离子体刻蚀干法体硅加工――深反应离子刻蚀技术干法体硅加工的必要性:高深宽比微结构是MEMS体系必不可少的特征之一,基于硅的优异机械特性和半导体工业的积累,硅被选择作为MEMS的主要结构材料,但是,湿法刻蚀难以实现任意形状的图形转移,复杂微结构的硅材料在高深宽比硅干法刻蚀获得进展之前是非常困难和有很多限制条件的,因此,人们在硅的深刻蚀加工方面倾注了大量的精力,因此也取得了长足进步,发展称为独具特色的专用加工设备,大有取代湿法刻蚀的趋势。

内容:等离子体刻蚀技术硅的刻蚀与高深宽比机制应用等离子体刻蚀技术等离子体的形成:当一定量的化学气体进入一定压力的腔体,在上下电极加上高电压,产生电弧放电,生成大量的离子和自由电子,这种由部分离化的气体组成的气相物质被称为等离子体对于气体分子AB,其等离子体中可能含有: A,B,A,B,AB,A,B,AB,e其中激发态的粒子会自发放电,产生辉光,称为辉光放电现象。

于是:直流激发的辉光放电被称为直流辉光放电射频电流激发的放电就称为射频放电对于直流等离子体反应,其典型气压约在1mTorr,典型装置如下:+++***平板间距决定了激发电源的电压,大约是5厘米对应500V,10厘米对应1000V 的水平处于两极之间的等离子体,正电粒子向负极运动,电子向正极运动,电子更快。

离子最终撞击阴极将产生更多的二次电子,二次电子再向正极运动,并被极间电场加速,当能量足够高时,与腔室内的气体分子碰撞,又可以产生新的离子,如此反复,就可以维持腔室内一定区域的等离子状态。

研究表明:等离子体中绝大多数仍为气体分子,自由基和带电粒子只占很小部分,对于简单的直流放电等离子体,自由基约占1%,而离子更是只有大约0.01% 因此,一般等离子体刻蚀反应主要是由自由基去完成的对于表面不导电的介质薄膜,直流辉光放电产生的等离子体电荷会积聚在绝缘层的表面,最终导致极间电场消失,等离子体也会耗尽。

为此,以交变的电压激发等离子体,使之交替驱动带电粒子轰击两个电极,当高频电压的频率大于10KHz(如13.56MHz),气体中的离子便跟不上电压的变化,而自由电子在电场作用下加速,获得能量。

等离子体蚀刻及其在大规模集成电路制造中的应用等离子体蚀刻及其在大规模集成电路制造中的应用在现代技术中,大规模集成电路(VLSI)已成为一种不可或缺的组件。

而实现VLSI的关键在于蚀刻技术。

其中,等离子体蚀刻成为了一种广泛用于制造高品质微电子器件的技术。

1.等离子体蚀刻的基本原理等离子体蚀刻是一种利用高能离子轰击材料表面,使其发生化学反应并去除非所需区域的材料的物理过程。

等离子体蚀刻是利用等离子体与气体间的相互作用,改变物质的原子状态,然后通过反应产生化学的副产物,将其从被蚀刻的表面去除。

因此,等离子体蚀刻的速度和选择性都比传统蚀刻技术高,同时还能在制造过程中保持材料的质量、形状和尺寸。

2.等离子体蚀刻在大规模集成电路中的应用在集成电路制造过程中,等离子体蚀刻被广泛应用于各种材料的加工。

下面是一些等离子体蚀刻的应用:2.1.图案化等离子体蚀刻可以用于将设备中的各种材料制成复杂的图案和形状,这对于制造微型电子设备至关重要。

微细结构的制造是通过化学蚀刻,物理蚀刻和湿法蚀刻等方法实现的,然而,等离子体蚀刻可以实现更高的选择性,更平滑的表面和更高的精度。

2.2.制作微米级孔隙和间隙等离子体蚀刻可制造微米级孔隙和间隙,以实现不同区域之间的物质交互或来自外部环境或信号变换器件的曝光。

2.3.用于蚀刻非晶硅层等离子体蚀刻被广泛应用于制造非晶硅层。

在蚀刻过程中,氢气可以使氢离子轰击非晶硅表面,促进显性化合物的形成。

由于非晶硅材料存在于VLSI芯片中的许多应用,因此等离子体蚀刻技术也非常重要。

3.结语本文简述了等离子体蚀刻的基本原理以及其在VLSI中的应用。

随着技术的不断进步,等离子体蚀刻技术将在微电子制造和其他领域中发挥越来越重要的作用。