一种新型离心泵叶轮前密封口环结构

- 格式:doc

- 大小:13.00 KB

- 文档页数:2

叶轮口环间隙对离心泵性能的影响分析发表时间:2018-08-09T09:56:54.223Z 来源:《电力设备》2018年第12期作者:严虹1 周福鹏2[导读] 摘要:离心叶轮的口环泄漏使得从叶轮出口流出的高能量流体与叶轮进口的低能量流体混合,在叶轮进口区域出现了相对紊乱的流动状态,从而影响离心泵的性能。

离心叶轮前后可有2个口环间隙,前后口环对离心泵性能影响具有差异性,前口环对泵性能影响较大的是前口环间隙的变化。

(1沈阳耐蚀合金泵股份有限公司;2沈阳市装备制造工程学校辽宁沈阳 110022)摘要:离心叶轮的口环泄漏使得从叶轮出口流出的高能量流体与叶轮进口的低能量流体混合,在叶轮进口区域出现了相对紊乱的流动状态,从而影响离心泵的性能。

离心叶轮前后可有2个口环间隙,前后口环对离心泵性能影响具有差异性,前口环对泵性能影响较大的是前口环间隙的变化。

不同的口环直径对性能的影响各不相同,并且呈现一定的规律,通过对这种规律的研究和认识,可为离心泵的优化设计提供参考。

关键词:叶轮口环间隙;离心泵性能;影响1叶轮口环间隙结构叶轮口环间隙对于离心泵的整体性能有着极大的影响,不仅产生了容积损失,而且对其流场内内部流动产生了不小的影响。

叶轮口环间隙的尺寸及结构影响着密封的效果,由于加工工艺和复杂程度等因素的限制,现有叶轮口环间隙处的结构大多为圆环形的间隙结构。

为了改变口环间隙的尺寸及结构,本文提出了一种梯形的密封结构,在端口处采用渐进式过渡,使出口处间隙减小,间隙简化图如图1所示。

离心泵内部为复杂的三维湍流流动,故还需设置湍流模型,RNGk−ε湍流模型作为RANS方法中的一种形式,通过附加的湍动能k、耗散率ε、比耗散率ω等湍流量进行控制,考虑了湍流漩涡的影响,对强旋流动、脱流、漩涡等复杂流动的计算精度较高,更适用于对离心泵流场的数值模拟。

2.3网格生成及边界条件设置离心泵叶片、蜗壳等结构扭曲程度较高,网格质量将直接影响计算结果的准确性,非结构化网格对处理复杂问题具有很强的适应性,更适用于复杂模型的数值模拟。

离心泵结构详细介绍

离心泵是一种常见的动力机械设备,用于输送液体。

它通过离

心力将液体从吸入口抽入泵体,然后通过旋转叶轮的作用将液体加

速并排出。

下面将详细介绍离心泵的结构。

1. 泵体,离心泵的外壳,通常由金属或塑料制成,用于包裹和

支撑其他部件。

泵体内部有进口和出口,分别用于液体的吸入和排出。

2. 叶轮,也称为叶片,是离心泵的核心部件。

它位于泵体内部,通过电机或其他动力源的驱动旋转。

叶轮的设计影响着泵的性能,

包括流量、扬程和效率。

3. 泵轴,连接电机和叶轮的部件,传递动力并使叶轮旋转。

4. 导叶环,位于叶轮的前后,用于引导液体流向叶轮,提高泵

的效率。

5. 轴承和密封装置,用于支撑泵轴并防止液体泄漏。

6. 泵壳,包裹泵体和叶轮,起到保护和支撑作用。

离心泵的工作原理是利用叶轮旋转产生的离心力将液体加速并排出。

当叶轮旋转时,液体被吸入泵体并通过叶轮加速,然后被强制排出泵体。

这种设计使得离心泵能够输送大量的液体,并且具有较高的效率。

总的来说,离心泵的结构包括泵体、叶轮、泵轴、导叶环、轴承和密封装置等部件。

这些部件共同协作,使得离心泵能够有效地输送液体,广泛应用于工业、农业和民用领域。

多级离心泵口环多级离心泵口环是多级离心泵中的重要组成部分,它主要起到密封和导流液体的作用。

在本部分中,我们将详细介绍多级离心泵口环的结构、工作原理和常见故障及解决方法。

一、多级离心泵口环的结构多级离心泵口环通常由以下几个部分组成:1. 弹性环:弹性环是多级离心泵口环的主要密封部件,它通常由弹性材料如橡胶或聚合物制成。

弹性环的内部轮廓与泵轴相吻合,外部轮廓与泵壳相吻合,以确保泵的密封性能。

2. 导流叶片:导流叶片位于多级离心泵口环的内侧,其作用是将进入泵的液体引导到下一个级别的叶轮中。

导流叶片的设计和排列方式对泵的性能有重要影响。

3. 螺栓和密封件:螺栓用于固定口环和泵壳之间的连接,密封件则用于确保连接处的密封性。

二、多级离心泵口环的工作原理多级离心泵口环的工作原理主要涉及密封和导流两个方面:1. 密封:口环的弹性环与泵轴和泵壳之间形成密封空间,防止液体泄漏。

当泵运行时,泵轴的旋转会产生离心力,使口环的弹性环与泵轴产生紧密接触,从而实现密封。

2. 导流:口环内侧的导流叶片起到导流液体的作用。

液体从进口进入口环后,导流叶片将其引导到下一个级别的叶轮中,实现连续的液体输送。

三、多级离心泵口环的常见故障及解决方法多级离心泵口环可能会遇到一些常见故障,如泄漏、磨损等。

以下是一些常见故障及相应的解决方法:1. 泄漏:泵口环泄漏可能会导致液体泄露,影响泵的工作效率。

解决方法包括检查口环的密封性能,更换密封件或调整螺栓的紧固程度。

2. 磨损:口环的弹性环和导流叶片可能会因长时间摩擦而磨损。

解决方法包括定期检查口环的磨损情况,及时更换磨损严重的部件。

3. 杂质堵塞:口环内部可能会积聚杂质,导致导流叶片无法正常工作。

解决方法包括清洗口环内部,确保导流叶片畅通。

4. 密封失效:口环的弹性环失去弹性或变形可能导致密封失效。

解决方法包括更换弹性环,确保口环的密封性能。

请注意,以上只是多级离心泵口环的一些基本介绍,实际情况可能因具体的泵类型和应用场景而有所不同。

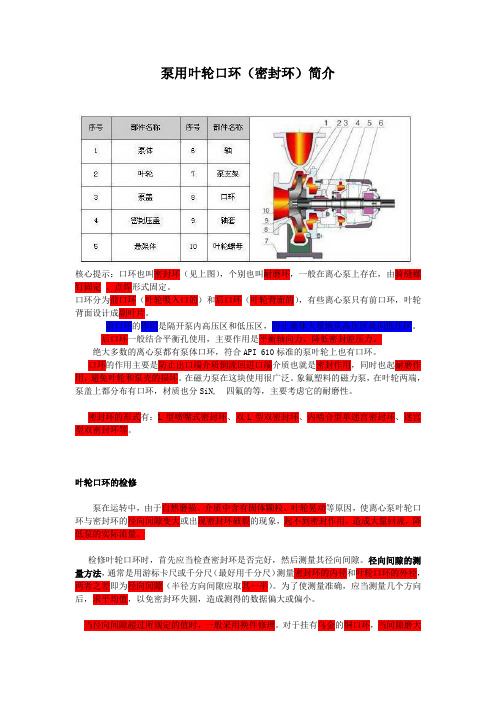

泵用叶轮口环(密封环)简介核心提示:口环也叫密封环(见上图),个别也叫耐磨环,一般在离心泵上存在,由骑缝螺钉固定、点焊形式固定。

口环分为前口环(叶轮吸入口的)和后口环(叶轮背面的),有些离心泵只有前口环,叶轮背面设计成副叶片。

前口环的作用是隔开泵内高压区和低压区,防止液体大量地从高压区流向低压区。

后口环一般结合平衡孔使用,主要作用是平衡轴向力、降低密封腔压力。

绝大多数的离心泵都有泵体口环,符合API 610标准的泵叶轮上也有口环。

口环的作用主要是防止出口端介质倒流回进口端介质也就是密封作用,同时也起耐磨作用,避免叶轮和泵壳的损坏。

在磁力泵在这块使用很广泛。

象氟塑料的磁力泵,在叶轮两端,泵盖上都分布有口环,材质也分SiN, 四氟的等,主要考虑它的耐磨性。

密封环的形式有:L型喷嘴式密封环、双L型双密封环、内啮合型单迷宫密封环、迷宫型双密封环等。

叶轮口环的检修泵在运转中,由于自然磨损、介质中含有固体颗粒、叶轮晃动等原因,使离心泵叶轮口环与密封环的径向间隙变大或出现密封环破裂的现象,起不到密封作用,造成大量回流,降低泵的实际流量。

检修叶轮口环时,首先应当检查密封环是否完好,然后测量其径向间隙。

径向间隙的测量方法,通常是用游标卡尺或千分尺(最好用千分尺)测量密封环的内径和叶轮口环的外径,两者之差即为径向间隙(半径方向间隙应取其一半)。

为了使测量准确,应当测量几个方向后,求平均值,以免密封环失圆,造成测得的数据偏大或偏小。

当径向间隙超过所规定的值时,一般采用换件修理。

对于挂有乌金的铜口环,当间隙磨大时,只需重新挂乌金,无需更换新口环。

当原有乌金无脱落现象,磨损量又不大时,可用补焊的方法修复。

补焊步骤如下:(1)刷去口环上的污物;(2)用5%的盐酸清洗一遍;(3)放到温度为90℃、浓度10%的烧碱中浸洗10分钟,然后取出放到90℃的清水中清洗;(4)补焊乌金,其方法是:把口环预热到100℃左右,用气焊熔掉口环上原有的乌金,然后用与原有的乌金同牌号的乌金制成的焊条,顺口环周围或纵长方向一道道堆焊上去(不得反复重焊)。

水泵叶轮密封环脱落原因分析及改进摘要:水泵密封环的主要作用是防止水泵叶轮与泵壳发生磨蚀,改善水泵入口处的水流状态,提高效率。

某电厂水泵在执行预防性解体检查时发现叶轮前密封环发生脱落。

本文从叶轮密封环结构形式、螺纹旋合长度及螺钉失效机理进行分析,确认了此次水泵叶轮密封环脱落的根本原因,从而提出解决措施,保障设备的安全稳定运行。

关键字:水泵;密封环;脱落,螺钉;腐蚀引言水泵为立式单级单吸离心泵,输送介质为海水,叶轮材质为A890-5A,密封环材质为A276 S32760,均为双相不锈钢,其材料成分类似于2507双相不锈钢。

叶轮密封环(前、后密封环)均由6颗螺钉进行紧固,螺钉材质为06Cr17Ni12Mo2[12](见图1)。

本文以水泵叶轮密封环作为研究对象,通过开展原因分析,提出优化措施,彻底解决密封环脱落问题。

1 故障描述某核电厂一水泵在执行预防性解体检查项目时,发现叶轮前密封环6颗螺钉均已断裂失效,其密封环脱落(见图2)。

图1 叶轮前密封环脱落2 故障排查分析该泵在执行预防性解体检查工作,将转子部件吊出泵壳时发现叶轮前密封环已脱落,同时6颗螺钉全部断裂,螺钉部分长度仍与叶轮螺纹孔相连。

针对该问题,本文从密封环结构、螺纹旋合长度、螺钉断裂失效机理进行排查分析。

2.1 密封环结构排查分析经现场解体检查并查询密封环结构图(见图3)发现,密封环与叶轮的配合面长度仅有5mm,密封环与叶轮为间隙配合(∅510 H7+0.07 0),将密封环重新安装后发现,可轻易将密封环拆除。

该结构虽然便于现场更换密封环,但仅靠6颗螺钉将密封环与叶轮固定,结合前密封环的安装形式为由下至上安装,若出现螺钉未拧紧或断裂,在泵启停或正常运行期间造成密封环与叶轮松脱甚至脱落问题。

图2 密封环结构形式小结:密封环为间隙配合,不能有效的保证密封环与叶轮紧密连接。

2.2 螺纹旋合长度排查分析为排查螺纹旋合长度是否满足要求,对叶轮螺纹孔有效深度Dep和前密封环螺栓孔有效厚度h进行测量(见图4)。

中开式单级双吸离心泵的结构中开式单级双吸离心泵是一种常见的离心泵,其结构设计使其具有高效、稳定、可靠的特点,广泛应用于工业、农业、建筑等领域。

以下将详细介绍中开式单级双吸离心泵的结构。

一、泵体结构中开式单级双吸离心泵的泵体通常采用铸铁或钢板焊接而成,具有较高的强度和刚性。

泵体采用对称式结构,具有两个吸口和一个出口。

吸口和出口之间的设计使得泵能够平衡叶轮的径向力,从而减少轴承的负荷,提高了泵的稳定性和可靠性。

二、叶轮结构中开式单级双吸离心泵的叶轮通常采用双吸式设计,即具有两个吸口。

叶轮由多个叶片组成,叶片的形状和数量会影响泵的性能。

叶轮与泵轴通过键连接,确保叶轮能够与泵轴同步旋转,并通过轴承支撑叶轮的转动。

三、密封装置中开式单级双吸离心泵通常采用机械密封装置,以防止泵体内的介质泄漏。

机械密封由固定环、活动环和填料组成,通过密封油脂的润滑和冷却来减少摩擦和磨损。

同时,也可以根据实际需求采用其他形式的密封装置,如填料密封或磁力密封。

四、轴承支撑为了保证泵的稳定运行,中开式单级双吸离心泵采用了双向轴承支撑。

这种支撑方式能够减小泵的振动和噪音,延长轴承的使用寿命。

同时,轴承还起到了支撑泵轴和叶轮的作用,使其能够平稳旋转。

五、进出口管道中开式单级双吸离心泵的进出口管道通常由铸铁或钢板焊接而成,具有较高的强度和耐腐蚀性。

进口管道通过吸口与泵体相连,将介质引入泵体;出口管道通过出口与泵体相连,将介质排出。

进出口管道的设计合理与否直接影响泵的工作效率和性能。

六、基座和驱动装置中开式单级双吸离心泵通常安装在基座上,以确保泵的稳定性和可靠性。

基座通常由铸铁或钢板焊接而成,具有较高的强度和刚性。

驱动装置通常采用电动机,通过联轴器将电动机与泵轴连接,从而实现泵的驱动。

中开式单级双吸离心泵的结构设计合理,能够实现高效、稳定、可靠的运行。

无论是在工业生产中的循环水系统、供水系统,还是在农田灌溉、建筑工程中的输送介质等领域,中开式单级双吸离心泵都发挥着重要的作用。

/

管道式离心泵口环讲解

管道式离心泵口环(又称密封环),一般水泵的级数与口环的数量是一样的,也就是说一个5级的水泵,那么口环也就有5个,一个首口环,4个口环。

多级管道式离心泵口环的作用是在叶轮与泵壳间形成狭窄、曲折的通道,来增加介质的流动阻力,达到减少介质泄漏的目的。

管道式离心泵口环的设置还起到保护泵上主要零件不受磨损的作用,在口环磨损后,可以修复或更换新环,这样既经济又便于检修。

口环间隙大会将低泵的使用效率,经过泵加压的流体会过多的从泵出口区域沿叶轮与口环的间隙返回到进口,从而降低了泵的使用效率,同时由于流量的加大,会使口环过早的被磨损。

口环间隙过大,会导致泵的流量降低,严重时不上量。

管道式离心泵口环的结构形式通常有径向间隙式的圆环型、双环阶梯型、双环迷宫型及轴向间隙式等。

管道式离心泵在运行中,管道式离心泵口环与叶轮的相应圆周是同时磨损而造成间隙增大超过规定数值的,因为新口环内径应按叶轮入口外径来配制,叶轮与管道式离心泵口环之间的径向间隙参照表5—3的规定。

在修理过程中,这个间隙力求小一点,才能提高泵的工作效率和延长使用期限。

管道式离心泵口环的完好性及它与叶轮问径向间隙含,在拆卸泵时应首先检查。

如管道式离心泵口环已有沟槽等缺损或已破裂或间隙艿超过表5中所规定的数值时,应更换新口环或将原口环补焊修复

口环材质一般可用灰铸铁HT200、铸钢和不锈钢等材质,口环材质可以根据技术要求来定.。

叶轮口环结构对离心泵性能及流场的影响牟介刚;代东顺;谷云庆;刘剑;吴登昊;马艺【摘要】为了揭示叶轮口环问隙及结构型式对离心泵性能的影响,以IS80-65-160离心泵为模型载体,采用RNG k-ε湍流模型,对不同叶轮口环间隙及口环结构型式下的离心泵内部流场进行数值模拟,分析叶轮口环间隙对离心泵的效率、压力场和速度场的影响规律;研究3种环状结构型式的叶轮口环对离心泵性能的影响机制.研究结果表明:叶轮口环间隙的变化改变了离心泵内部流场的流动状态,影响其前、后泵腔处的压力分布,间隙内部的速度发生明显变化;锯齿形口环泄漏量最多可减少16.2%,容积效率提高,轴向力降低,锯齿形叶轮口环结构可提升离心泵2%的水力效率;流经两环状结构空腔的流体,过流面积增加,产生剧烈旋涡,并进行能量耗散,阻止了流体压力能的恢复,分散了经密封齿隙高速射出的流体的动能,间隙内部流体的速度梯度和压力梯度增大,湍动状态加剧,流动阻力增加.%In order to study the impeller ring clearance and structural change effects on the performance of centrifugal pump,based on IS80-65-160 centrifugal pump,internal flow field for different impeller ring clearances and structures were numerically simulated through RNG k-e turbulence model.The influences on efficiency,pressure field and velocity field were analyzed,and three kinds of impeller ring structures effect on the centrifugal pump were researched.The results show that impeller ring clearances changed the internal flow field of centrifugal pump and affected the pressure distribution of pump cavity.Among the three kinds of annularity structures,rectangle and serrated impeller ring can reduce leakage,(at most reduced by 16.2%),improve volumetric efficiency,balance action of axialthrust.Hydraulic efficiency increases by 2% after the change of impellerring structure.When the fluid flows through the cavity between two rings,volume expansion and energy dissipation violently can prevent fluid restore its pressure,maximum dispersion the kinetic energy of high-speed injection fluid sealing from sealed gear.The internal fluid velocity gradient and pressure gradient are enlarged,and turbulent kinetic energy increases,and so the leakage is reduced.【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2017(048)006【总页数】8页(P1522-1529)【关键词】离心泵;流体动力学;叶轮口环;结构型式;数值模拟【作者】牟介刚;代东顺;谷云庆;刘剑;吴登昊;马艺【作者单位】浙江工业大学机械工程学院,浙江杭州,310014;浙江工业大学机械工程学院,浙江杭州,310014;浙江工业大学机械工程学院,浙江杭州,310014;浙江工业大学机械工程学院,浙江杭州,310014;浙江工业大学之江学院,浙江杭州,310024;浙江工业大学机械工程学院,浙江杭州,310014【正文语种】中文【中图分类】TB311离心泵是一种应用极广、种类甚多的通用机械,广泛应用于石油化工、动力工业、采矿和造船工业等。

一种新型离心泵叶轮前密封口环结构

作者:于健吴晓睿李启玉刘丰金渝博夏国龙

来源:《科技风》2018年第04期

摘要:根据叶轮槽密封口环结构优化设计出一种新型叶轮密封口环结构,利用叶轮前密封出口处蜗壳壁面开槽的方式,利用槽内流体的漩涡阻力降低叶轮前密封泄漏量,同时通过槽将流体流向逆转,降低从叶轮前密封流出的高速泄漏流体与叶轮进口低速流体的冲击夹角,提高离心泵水力效率。

关键词:前密封口环;叶轮;泄漏量;离心泵;槽密封口环

离心泵转子在实际运转过程中,会存在一定的偏心量,因此叶轮实际需要的前密封口环间隙需要大于理论密封间隙,但叶轮前密封口环间隙过大则会增加叶轮前密封泄漏量,叶轮前密封间隙过小则会导致密封堵塞、密封处叶轮和蜗壳出现摩擦等情况发生。

因此需要设计一种密封口环结构,在保证叶轮前密封口环密封间隙有一定余量的前提下,通过密封自身结构降低叶轮前密封泄漏量。

传统叶轮槽密封需要三个槽,会使叶轮轴向长度增加,同时叶轮槽密封和其他型式密封如平直密封等都存在同样的结构缺陷,即从叶轮前密封泄漏出的高速流体径向流入叶轮进口流道,对叶轮进口流道的低速流体造成一定的冲击,形成叶轮进口涡流损失,降低水泵效率。

1 新型叶轮前密封设计

本文设计的离心泵叶轮前密封口环有以下几个特点:

1)叶轮前密封对应的蜗壳壁面开槽;

2)叶轮进口边内侧有一定角度的倒角;

3)叶轮前密封结构采用两齿槽型密封。

离心泵叶轮前密封结构如图1所示。

2 仿真数值计算分析

2.1 计算方法

本文以某离心泵为研究对象,开展离心泵叶轮前密封与普通平直密封效果比对,分析新型密封对密封泄漏量的影响。

2.2 求解方法

数值计算过程使用二阶离散迎风格式,压力与速度耦合使用SIMPLE算法,计算方式选择定常流动计算,湍流模型选择kε模型,数值模拟计算收敛精度设定为104。

2.3 计算边界条件设置

进水段、叶轮、蜗壳、前泵腔和后泵腔壁面采用无滑移壁面。

进口采用速度进口边界条件,出口采用自由流动出口,叶轮流道区域采用旋转坐标系,转速为2900r/min,进水段、蜗壳、前泵腔和后泵腔为静止系。

2.4 轴向力计算结果分析

图2为采用传统齿形密封环(三齿)时叶轮前密封附近流体的流态,图3为采用本设计的新型槽密封结构(两齿,以叶轮进口倒角45°为例)叶轮前密封处流体的流态。

图2和图3中密封口环出口处流体流速分别约为11m/s和8m/s,说明采用新型密封结构能有效降低叶轮前密封泄漏量。

新型密封结构水泵效率比传统齿形密封高1%。

说明采用新型密封后水泵进口流态得到改善,水力效率得到提高。

3 结论

本文设计了一种新型槽型密封,相对传统槽型密封,该密封缩短了槽型密封长度,优化了叶轮进口处流体流态,利用叶轮前密封出口流体回流阻挡密封泄漏流体的原理降低密封泄漏量,降低了密封口环对间隙的依赖性。

参考文献:

[1]关醒凡.现代泵理论与设计[M].北京:中国宇航出版社,2011.

[2]GB/T32162005回转动力泵水力性能验收试验1级和2级[S].北京:中国标准出版社,2006.。