数控车床仿真软件实习教程

- 格式:doc

- 大小:4.02 MB

- 文档页数:25

本章结合一实例介绍该软件车削模块(FANUC-0系统和华中世纪星系统)的使用。

一、车削仿真软件的基本操作(一)进入仿真系统1. 鼠标左键点击“开始”按钮,在“程序”目录中弹出“数控加工仿真系统”的子目录,在接着弹出的下级子目录中点击“加密锁管理程序”,如图3-1所示。

加密锁程序启动后,屏幕右下方工具栏中出现的图表图3-12. 重复上面的步骤,在最后弹出的目录中点击所需的数控加工仿真系统,系统弹出“用户登录”界面,如图3-2所示。

点击“快速登录”按钮或输入用户名和密码,再点击“登录”按钮,进入数控加工仿真系统。

(图3-2)3. 选择机床类型打开菜单“机床/选择机床”(或在工具栏中选择“”按钮),在选择机床对话框中选择如图3-3所示的控制系统类型和相应的机床并按确定。

图3-34.毛坯设定(1)定义毛坯打开菜单“零件/定义毛坯”或在工具条上选择“”,系统打开图3-4所示对话框。

名字输入:在毛坯名字输入框内输入毛坯名,也可使用缺省值。

选择毛坯材料:毛坯材料列表框中提供了多种供加工的毛坯材料,可根据需要在“材料”下拉列表中选择毛坯材料。

参数输入:尺寸输入框用于输入尺寸,单位为毫米。

图 3-4 毛坯定义(2)放置零件打开菜单“零件/放置零件”命令或者在工具条上选择图标,系统弹出操作对话框,如图3-5 所示。

在列表中点击所需的零件,选中的零件信息加亮显示,按下“安装零件”按钮,系统自动关闭对话框,零件将被放到机床上。

(3)调整零件位置零件可以在工作台面上移动。

毛坯放上工作台后,系统将自动弹出一个小键盘(如图3-6 所示),通过按动小键盘上的方向按钮,实现零件的平移和旋转。

小键盘上的“退出”按钮用于关闭小键盘。

选择菜单“零件/移动零件”也可以打开小键盘。

图3-6 5.数控车床选刀打开菜单“机床/选择刀具” 或者在工具条中选择“”,系统弹出刀具选择对话框(如图3-7 所示)。

(1) 在对话框左侧排列的编号1~8中,选择所需的刀位号,刀位号即车床刀架上的位置编号。

实验一数控车床操作加工仿真一、实验目的1. 掌握手工编程的编程步骤。

2. 掌握数控加工仿真系统的操作流程。

二、实验内容1. 了解数控仿真软件的应用背景。

2. 掌握手工编程的编程步骤3. 掌握数控加工仿真系统的操作流程。

三、实验设备1. 海信工作站2. 数控加工仿真软件四、实验操作步骤 :1. 图纸所有加工表面0.05C11. 零件毛坯为Φ40的棒料,材料为铝材。

数控车床训练零件一(阶梯轴2. 加工采用的刀具参数下表所示。

3. 工艺安排:粗车端面→对刀→粗车外圆→精车外圆→切断。

4. 工序卡片根据零件材料,加工精度,工艺路线,刀具参数表和切削用量等内容,确定加工工序卡。

数控车削加工工序卡5. 参考程序下表为数控车床训练零件一手工编程的参考答案(编程原点设在零件右端面的中心。

训练零件一手工编程的参考答案6. 在数控加工仿真系统中加工训练零件一的操作步骤数控加工仿真系统的启动:点击“开始→ 程序→ 数控加工仿真系统”,在弹出的登录用户对话框中,选择快速登录,就进入了数控加工仿真系统。

1. 选择机床点击菜单“机床 /选择机床… ”,出现选择机床对话框,在选择机床对话框中控制系统选择 FANUC 和 FANUC 0, 机床类型选择车床, 型号是宝鸡机床厂 SK50, 平床身前置刀架, 并按确定按钮,机床选择结束。

对应于实际机床操作,相当于选择操作机床,打开操作机床的空气开关,打开机床的总电源。

2. 机床操作初始化选择机床后,机床处于锁定状态,需要进行机床初始化操作,即解除锁定状态。

在仿真系统中,不同型号的机床,其机床的初始化操作也不相同。

对于数控仿真系统宝鸡机床厂 SK50数控车来说,初始化操作是打开数控系统的电源。

具体操作步骤是:按下数控系统的电源按钮即可。

3. 机床回零机床回零操作是建立机床坐标系的过程。

回零操作是实际机床在打开机床电源后,首先要作的操作。

即在 X 轴、 Z 轴通过与限位开关的接触,机床找到这两个方向的极限值后,将机床坐标系的值清零,建立机床坐标系的零点。

山推技校春季高考班数控仿真实习课教案授课班级:数控高考班授课教师:***授课周数:第1周授课班级:数控高考班授课内容:数控仿真软件基本操作一:教学目的和要求1、掌握数控车仿真软件的进入和退出方法。

2、掌握各控制键的功能。

3、能够熟练对刀。

二:教学重点和难点掌握仿真软件的基本操作方法。

三:难点处理方法讲授演示练习四:相关工艺知识1、宇龙(FANUC 0i)数控车仿真软件的进入和退出(1)在“开始\程序\数控加工仿真系统”菜单里点击“数控加工仿真系统”,或者在桌面双击图标以运行宇龙仿真系统,弹出登陆窗口如下图18-1所示。

图18-1 宇龙仿真软件登陆窗口选择“快速登陆”或输入“用户名”和“密码”即可进入数控系统。

(2)点击工具栏中的按钮,弹出“选择机床”设置窗口,如18-2所示。

图18-2 机床选择窗口选择图18-2所示的“数控系统”、“机床类型”就进入FANUC 0i数控标准铣床的机床界面。

在选择前置刀架或后置刀架时,要注意的是前置刀架的车床X正方向指向操作者,后置刀架的车床X轴正方向远离操作者,但两者正方向的方位都符合以刀具远离工件表面为某方向的正方向的规定,且以前置刀架编写的程序在后置刀架的机床上完全不用修改都可以运行,所以在选择此选项时只要注意机床坐标轴的正方向的定义就可以了。

(3)点击仿真软件窗口的“关闭”按钮就退出了仿真软件。

2、宇龙(FANUC 0i)数控车仿真软件的工作窗口(1)机床操作面板区,FANUC 0I车床标准面板如下图18-3所示。

图18-3 FANUC 0I标准车床操作面板宇龙仿真软件中FANUC 0I车床与FANUC 0I铣床机床操作面板按钮布局和功能完全相同,这里就不再具体说明。

(2)数控系统操作区,FANUC 0I数控车床不同的机床生产厂家其机床操作面板不同,但数控系统操作面板布局功能却基本相同。

下图18-4所示为FANUC 0I标准车床的面板。

图18-4 FANUC 0I车床数控操作区及MDI键盘3 、宇龙(FANUC 0i)数控车仿真软件的基本操作宇龙仿真软件FANUC 0I车床中坐标位置、与程序相关的操作、MDI功能、设定工件坐标系等操作与铣床的操作相同,因此车床中仅介绍与对刀有关的操作。

《数控技术》实验报告实验名称:数控车床仿真实验班级:09机制1班学号:姓名:日期:2012年5月25日分数:机械工程学院2012年5月1.熟悉并学习使用VUNC4.0仿真软件;2.了解并熟悉VUNC4.0仿真软件中各种参数的设置及相应操作面板中按钮的布局、功能、意义和使用方法;(本实验为数控车削的参数设置及面板、按钮功能)3.了解并学习在VUNC4.0仿真软件中进行数控车削时的操作过程、步骤、注意事项,以及加工出合格的零件;4.学会在VUNC4.0仿真软件中手动编程,并加强对各指令代码的认识和熟练运用,达到正确编程的目的;5.通过对VUNC4.0仿真软件的使用,了解和学习真实数控机床的操作,以及应注意的问题。

二、实验图及坐标的建立图1实验零件的尺寸及坐标的建立如图1所示。

根据所设计的零件图中的各尺寸坐标编写相应的程序,编写后的程序可另存为“.cut”格式,可以使用VUNC4.0仿真软件中的加载功能加载程序该程序。

图1零件的程序编写如下:%O0009G21G97G98G54G00X40.0Z80.0T0101M03S800G00X32.0Z46.0G71U2.0R1.0G71P10Q20U1.0W0.5F500N10G01X0.0Z46.0G03X12.0Z40.0R6.0G01X12.0Z30.0X20.0Z30.0X26.0Z23.0X26.0Z6.0X30.0Z6.0N20X30.0Z0.0G70P10Q20F100G00X40.0Z80.0T0202S300G00X32.0Z6.0G01X20.0Z6.0F70G04X2.0G01X32.0Z6.0F70G00X32.0Z-5.0G01X20.0Z-5.0F70G04X2.0G01X32.0Z-5.0F70G00X40.0Z80.0T0101S500G00X32.0Z2.0G01X30.0Z2.0X26.0Z0.0G00X32.0Z0.0X40.0Z80.0T0100M05M30%四、VUNC4.0仿真软件操作步骤1.开启仿真软件图2开启VUNC4.0仿真软件后,出现如图2所示的界面,便进入到了仿真系统的操作界面,出现系统默认的数控系统和机床面板。

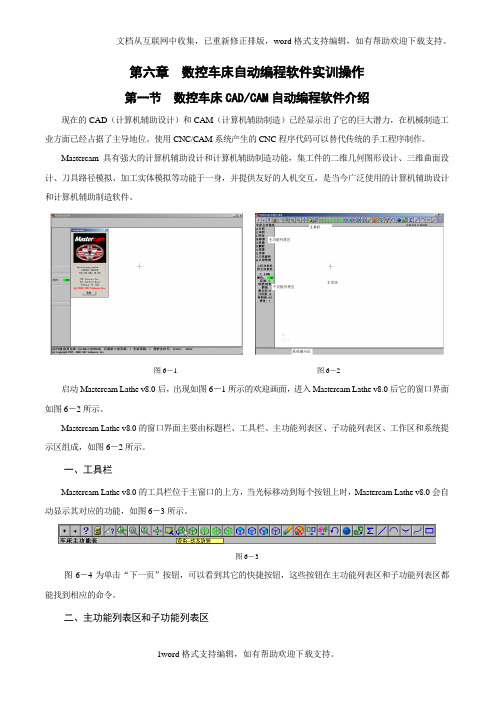

第六章数控车床自动编程软件实训操作第一节数控车床CAD/CAM自动编程软件介绍现在的CAD(计算机辅助设计)和CAM(计算机辅助制造)已经显示出了它的巨大潜力,在机械制造工业方面已经占据了主导地位。

使用CNC/CAM系统产生的CNC程序代码可以替代传统的手工程序制作。

Mastercam具有强大的计算机辅助设计和计算机辅助制造功能,集工件的二维几何图形设计、三维曲面设计、刀具路径模拟、加工实体模拟等功能于一身,并提供友好的人机交互,是当今广泛使用的计算机辅助设计和计算机辅助制造软件。

图6-1 图6-2启动Mastercam Lathe v8.0后,出现如图6-1所示的欢迎画面,进入Mastercam Lathe v8.0后它的窗口界面如图6-2所示。

Mastercam Lathe v8.0的窗口界面主要由标题栏、工具栏、主功能列表区、子功能列表区、工作区和系统提示区组成,如图6-2所示。

一、工具栏Mastercam Lathe v8.0的工具栏位于主窗口的上方,当光标移动到每个按钮上时,Mastercam Lathe v8.0会自动显示其对应的功能,如图6-3所示。

图6-3图6-4为单击“下一页”按钮,可以看到其它的快捷按钮,这些按钮在主功能列表区和子功能列表区都能找到相应的命令。

二、主功能列表区和子功能列表区图6-10主功能列表区中显示可供用户选择的命令列表,如图6-5所示。

在主功能列表区有两个按钮,分别是“上层功能表”和“回主功能表”。

利用这两个按钮就可以在命令列表之间寻找需要的命令,并可以方便地返回到上一层命令列表或主功能列表。

图6-4例如,单击“档案”命令,主功能列表区变成如图6-6所示的档案命令列表;再单击“档案转换”命令,进入如图6-7所示的档案转换命令列表;单击“DXF ”命令,进入如图6-8所示的命令列表;单击“读取”可以转换其它CAD/CAM 软件中输出的图形。

最后单击“回主功能表”按钮,就回到如图6-5所示的主功能列表区。

数控编程仿真实训设计说明书1. 介绍本文档是数控编程仿真实训设计的详细说明书。

本实训旨在帮助学员熟悉数控编程的基本原理和技术,并通过仿真实训让学员能够独立完成数控编程任务。

本文档将介绍实训的目标、实训内容、实训环境和具体设计步骤等。

2. 实训目标本次实训的主要目标是培养学员的数控编程能力。

具体目标包括:•理解数控编程的基本原理和术语;•掌握数控编程的基本语法和格式;•能够编写简单的数控程序;•能够使用仿真软件进行数控编程的实习。

3. 实训内容本次实训的内容主要分为三个部分:理论学习、编程实践和仿真实验。

3.1 理论学习学员需要通过课堂学习和自主学习,掌握数控编程的基本概念、术语和原理。

学员将学习数控编程的基本语法、坐标系和基本运动指令等知识。

3.2 编程实践在理论学习的基础上,学员将进行编程实践。

学员将根据给定的加工图纸,编写相应的数控程序。

编写的数控程序要符合加工图纸的要求,并考虑到加工过程中的平滑过渡、避免碰撞和提高加工效率等因素。

3.3 仿真实验学员将使用仿真软件进行数控程序的仿真实验。

通过仿真实验,学员能够检验编写的数控程序的准确性和可行性。

同时,学员还可以通过仿真实验观察和分析加工过程中的问题,并进行优化调整。

4. 实训环境本次实训涉及到的软件和设备主要有:•数控编程软件:学员将使用XXX软件进行数控编程。

•数控仿真软件:学员将使用XXX软件进行数控程序的仿真实验。

5. 设计步骤本次实训包含如下设计步骤:1.确定加工零件:学员根据实际情况,选择合适的加工零件作为设计任务。

2.准备加工图纸:学员准备所选择零件的加工图纸,并进行详细标注。

3.学习数控编程理论:学员通过课堂学习和自主学习,掌握数控编程的基本理论知识。

4.编写数控程序:学员根据加工图纸的要求,编写相应的数控程序。

5.进行仿真实验:学员使用仿真软件进行数控程序的仿真实验,并进行结果分析和优化。

6.实际加工验证:学员将通过将编写的数控程序应用到实际的数控机床上进行加工验证。

实训一车成形面的加工一、实训目的1、了解数控车床加工成形面的特点。

2、能够正确地对成形面零件进行数控车削工艺分析。

3、掌握G70、G71用法。

4、掌握圆弧表面加工程序的编写方法。

二、实训内容完成如图所示零件的加工。

毛坯尺寸ф28×53,材料为45#钢材。

三、实训步骤1、分析工件图样,选择定位基准和加工方法,确定走刀路线选择刀具和装夹方法,确定切削用量参数,填写数控车床加工工艺卡。

数控车床加工工艺卡2、根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写加工程序,填写程序卡。

3、使用数控仿真系统中的数控车床加工此零件的仿真过程。

实训二车螺纹、切槽与切断加工一、实训目的1、掌握数控车床加工螺纹、切槽、切断加工中的一般编程方法。

2、能够正确地对加工螺纹的数控车削工艺分析。

3、掌握G92的用法。

4、注意确定切断刀刀尖与工件端面的位置关系,以确定长度方向的尺寸。

二、实训内容完成如图所示零件的加工。

设毛坯是Φ40×80的棒料,材料为45钢。

三、实训步骤1、分析工件图样,选择定位基准和加工方法,确定走刀路线选择刀具和装夹方法,确定切削用量参数,填写数控车床加工工艺卡。

数控车床加工工艺卡2、根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写加工程序,填写程3、使用数控仿真系统中的数控车床加工此零件的仿真过程。

3.如图所示,已知材料为Q235-A,毛坯为φ125×40,制定零件的加工工艺,编写零件的加工程序,在上海宇龙数控仿真系统仿真加工。

二、工艺分析1、加工方案2、刀具选用通过分析可知本任务需要如下刀具:每次调头加工前先对刀,设置编程原点在右端面的轴线上,加工程序名为O0003、O0004和O0005。

3、加工工序加工工序卡见表。

4、根据零件的加工工艺分析和所使用的数控车床的编程指令说明,编写加工程序,填写程1、使用数控仿真系统中的数控车床加工此零件的仿真过程。

《数控技术》实验报告实验名称:数控车床仿真实验班级:学号:姓名:日期:2012年6月4日分数:机械工程学院2012年5月1.熟悉并学习使用VUNC4.0仿真软件;2.了解并熟悉VUNC4.0仿真软件中各种参数的设置及相应操作面板中按钮的布局、功能、意义和使用方法;(本实验为数控铣削的参数设置及面板、按钮功能)3.了解并学习在VUNC4.0仿真软件中进行数控铣削时的操作过程、步骤、注意事项,以及加工出合格的零件;4.学会在VUNC4.0仿真软件中手动编程,并加强对各指令代码的认识和熟练运用,达到正确编程的目的;5.通过对VUNC4.0仿真软件的使用,了解和学习真实数控机床的操作,以及应注意的问题。

二、实验图及坐标的建立图1实验铣削平面的轮廓线的尺寸及坐标系的建立如图1所示。

根据所设计的零件图中的各尺寸坐标编写相应的程序,编写后的程序可另存为“.cut”格式,可以使用VUNC4.0仿真软件中的加载功能加载程序该程序。

图1零件的程序编写如下:%O1236G21G54G90S2000M03G00X-50.0Y-50.0G00Z10.0G01Z-5.0F100G41G01X0.0Y-20.0D01Y30.0X10.0Y40.0X21.8G02X52.3Y35.0R20.0G03X69.6Y25.0R20.0G01X80.0Y25.0Y0.0X-20.0G01G40X-50.0Y-50.0Z30.0M05M30%四、VUNC4.0仿真软件操作步骤1.开启仿真软件图2 开启VUNC4.0仿真软件后,出现如图2所示的界面,便进入到了仿真系统的操作界面,出现系统默认的数控系统和机床面板,在此基础上进行后续操作。

2.选择机床参数在“选项”里选择“选择机床与数控系统”,出现如图3的窗口,在此窗口中选择相应的机床类型、数控系统和机床面板,即3轴立式铣床、FANUC Oi MC系统和纵横国际面板。

图33.软件操作准备工作首先点击红色的急停按钮“STOP”,按钮将明显变大,表示急停按钮处于工作状态;然后点击“继电器通电”按钮,系统开启,出现如图4的界面;将视图选为正视图,将方式选择调到回零处,点X、Y、Z,使三个坐标均回到各自零点,回零后,相应的指示灯将亮起。

FANUC数控车床仿真软件操作步骤1.打开软件首先,双击桌面上的FANUC数控车床仿真软件图标,打开软件。

2.导入CAD文件在软件界面左上角找到“File”菜单,点击“Open”选项,选择要导入的CAD文件,通常是后缀名为.dxf或.step的文件。

导入成功后,CAD文件会在软件界面中心显示出来。

3.设置工件坐标系在软件界面中选择“Set Workpiece Origin”选项,设置工件坐标系。

通常情况下,工件坐标系的原点位于工件的中心位置,确保设置正确。

4.设置刀具路径选择“Tool Path Generation”选项,在工具路径设置界面中,可以设置刀具的类型、直径、长度、转速等参数,以及加工路径的方式,如铣削路径、孔加工路径等。

根据需要设置完整的刀具路径。

5.模拟加工过程点击软件界面上的“Simulation”按钮,开始模拟加工过程。

软件会按照设定的刀具路径,在CAD模型上显示出加工过程,包括切削、铣削、孔加工等。

6.调整加工参数如果需要调整加工参数,可以通过“Edit Tool Path”选项进行修改,如修改切削深度、速度、进给速度等参数。

修改完毕后,重新进行模拟加工。

7.导出加工程序完成模拟加工后,可以将加工程序导出到数控机床进行实际加工。

选择“Export NC Code”选项,保存为后缀名为.nc的加工程序文件,并将文件传输到数控机床上进行加载和运行。

8.保存工程文件为了方便今后的修改和再次加工,可以保存整个工程文件。

选择“File”菜单中的“Save Project”选项,将当前工程保存为后缀名为.fpr的工程文件。

9.关闭软件完成加工操作后,选择“File”菜单中的“Exit”选项,关闭FANUC数控车床仿真软件。

总结:以上就是FANUC数控车床仿真软件的操作步骤。

通过使用这款软件,可以模拟和验证加工程序,提高加工效率,降低成本,是数控加工领域中不可或缺的工具。

希望以上内容对您有所帮助!。

宇龙数控加工仿真软件车床部分一、数控加工仿真系统的运行单击【开始】按钮,在【程序】中选择【数控加工仿真系统】,在弹出的子菜单中单击【加密锁管理程序】,如图1所示。

图1单击【加密锁管理程序】,WINDOWS XP右下角任务栏会出现如图2所示的电话形状图标。

图2再次进入【程序】菜单中的【数控加工仿真系统】,在弹出的子菜单中单击【数控加工仿真系统】,如图3所示。

图3单击【数控加工仿真系统】弹出系统登陆界面,如图4所示。

直接单击【快速登陆】按钮进入系统。

图4二、数控加工仿真系统的基本用户界面1.选择机床在主界面下,单击下拉菜单中的【机床】,在弹出的下拉子菜单中单击【选择机床】;或者单击图标菜单中的图标,如图5所示,系统将会弹出选择机床子界面,将【控制系统】选为【FANUC】,然后在选择【FANUC OI Mate】【机床类型】【选车床】然后在选择机床的生产厂家【南京第二机床厂】选项,然后单击确定,如图6。

图5图6机械操作面板图7图5所示为数控加工仿真系统的主界面,用户可以通过操作鼠标或键盘来完成数控机床的仿真操作。

它包括下拉菜单;图标菜单;机械操作面板;机床操作面板和数控机床动画仿真五部分组成。

2.图标菜单3.机械操作面板数控仿真加工系统的机械操作面板即为真实机床操作面板上的操作区,其各键名称功能见图7。

模式旋钮上的功能:为编辑模式,在此模式下才可以进行程序的输入和修改.为手动模式在此模式下可以进行手动操作.为微米模式,指针对准1则为1微米模式,对准10为10微米模式,以此类推,同时在微米模式下激活手轮旋钮.手轮共有100个小格,指针对准哪个数字则每个小格单位为多少微米。

模式旋钮主轴正转倍率开关主轴反转自动加工模式在此模式下按循环启动按钮可以自动加工.参考点模式开机选此模式然后按X\Z坐标轴正方向键使机床回到参考点。

三、快速入门1.定义毛坯在主界面下,单击下拉菜单中的【零件】,在弹出的下拉子菜单中单击【定义毛坯】;或者单击图标菜单中的图标,如图10,系统将会弹出定义毛坯子界面,将毛坯料的直径都改成30,单击确定,如图11图10图112.放置零件在主界面下,单击图标菜单中的图标,或者单击下拉菜单中的【零件】,在弹出的下拉子菜单中单击【放置零件】项;如图12,在窗口左上角【类型】项选取【选择毛坯】选项,用鼠标左键单击【毛坯1】,然后单击【安装零件】如图13。

此时,在屏幕右下角弹出零件移动窗口,二个箭头分别代表在Z 轴方向上移动零件。

注意:为了便于操作,尽量不移动零件,可直接点击【退出】,结束零件移动。

如图14图12图133.选择刀具在主界面下,单击图标菜单中的图标,或者单击下拉菜单中的【机床】,在弹出的下拉子菜单中单击【选择刀具】项;如图15,图15系统将会弹出选择刀具窗口,在窗口左上角【选择刀位】项将1号刀位激活(默认1号刀位成激活状态),如图16所示。

点击【所选刀片】类型,如三角形刀片,(如图16-1选择)【刀片部分】。

然后在选择刀片【刀刃】和【刀尖半径】,如选择序号5的刀片,然后在选择【选择刀柄】如选择【外圆】,弹出下拉菜单,在选择刀柄的形状,我们选择序号为3的刀柄. 如选择再2号刀位,那么激活2号刀位, 点击【所选刀片】类型,如切断刀刀片,(如图16-2所示)。

再选择序号5的刀片,然后【选择刀柄】如【外圆】,弹出下拉菜单,在选择刀柄的形状,我们选择序号为5的刀柄,然后最后确定。

如果想选择其它刀具,那么重新按以上的步骤执行.车床的刀台一次最多可以装夹4把刀具.每把刀具的刀位号一定要记住,以免在编写程序的时候弄混淆.图16-1图16-2至此,机床的先期准备工作已全部完成,仿真系统现在与真实机床基本一致。

四、数控仿真加工操作流程1.机床启动单击急停按钮,使其处于弹起状态,单击主轴上电。

2坐标轴回参考点先将模式开关指针对准参考点模式(默认为参考点),如图17.单击控制面板显示屏右下角X\Z坐标轴的正方向使机床回到参考点,如想快速移动可把中间RAPID键点亮,如图18所示例。

此时主菜单坐标值显示为X 600.000 Z 1010.000.如图19所示例。

(实习所用CK6136真实车床屏幕为X0.00/Z0.00)回参考点的目的是建立正确的机床坐标系.机床断电,重新启动机床后,必须重新回参考点。

图17 图18 图19 3移动刀具点击鼠标左键使模式指针对准手动模式,在手动的模式下才可以用鼠标左或右键点住X/Z坐标轴的方向按钮,实现机床刀具的前后左右的移动.其他模式下不能点击X/Z坐标轴移动(参考点除外).如图20图20 图214编写程序先将模式指针对准编辑模式下如图21。

在图22所示界面下,点击PROG键,屏幕将如图21所示。

图22编写程序可以用键盘或用鼠标点击屏幕上的键盘进行编写,FANUC系统程序的名字必须用英文O和4位数字组成,第一位数字不能用9,其他随意.如不够四位数字,那么在点击插入键(Insert)的时候,系统自动在前边添零补足四位。

如O1234 O0123 .如果插入的程序名字和系统里边保存的重复,那么将报警,须按复位键(PESET)消除报警后重新输入新的程序名称.程序名称和结束符EOB(;)分2次插入,程序段可以连分号(;)一起插入.如图23图23在编写程序的时候,光标必须在上一行的结束符分号的位置时候才可以换行输入,因软件盗版的问题,有时候光标可能不在最后的位置,需要自己调整一下.如需要退格、删除、替换,那么将光标选在相对应的位置上,在选择相应的功能键.各种软键的作用如图2424 编程举例1:(自己输入以下程序)O 1234; M03S500;T0101;G00X35.0Z2.0; G01X28.0F0.5; G01Z-30.0F0.2; G01X40.0; G00Z50.0; T0202;G00X35.0Z-35.0 G01X5.0F0.2; G01X40.0; G00Z50.0; MO5; M30;;5对刀(建立工件坐标系)当程序编写完后,将光标调到程序头,然后单击CW(主轴正转),使机床主轴开始旋转.可以通过点击TOOL(手动换刀),使机床刀台旋转,来达到换刀的目的.(注意换刀时候必须将刀台先远离工件,防止碰撞工件).在手动模式下移动刀具,将刀具移动到工件表面或端面附近后,将模式开关指针对准手轮数字的10微米位置(图25)后,再把鼠标点在手轮(图26)上点住左键使手轮转动.利用手轮对刀比较准确图25 图26将需要对刀的一号刀具移动到工件表面(X坐标)或端面(Z坐标),轻轻接触工件,接触后会产生铁沫飞溅,在工件表面产生划痕.如图27所示图27然后点开对刀参数键(图24),屏幕出现刀具磨耗参数的修改画面.如图28.然后在点击【形状】软键屏幕出现刀具形状修改画面.如图29.将光标放到一号刀的位置上.图28 图29如先对准工件表面(图27),然后不要移动刀具将一号刀的直径坐标值输入,如毛坯直径为30mm,那么将输入X30.0(图30),然后点【测量】,屏幕上方坐标值将改变.图31所示.然后将刀具移动到工件端面(图27),对准端面后刀具不要移动,然后将光标移动到Z坐标上,输入Z0.0(图32),然后点【测量】,屏幕上方坐标值将改变.如图33所示.图30 图31图32 图33我们开始练习对2把刀具,即:外圆偏刀和外圆切断刀.对第2把刀的时候,需要把光标移动到02号上(上图红圈) ,对刀过程重复对第1号的过程。

需要几把刀工作,那么就对几把刀。

对刀完毕后,将刀具离开工件一个安全的距离停下,等待自动加工(在真实机床上如果毛坯为不规则或毛坯圆心与车床主轴不同心产生跳动的时候,先用手动模式下用车刀将毛坯外径车圆一小段(与主轴同心),车刀可沿z轴退出或保持不动,用卡尺测量加工过后的毛坯直径,然后将真实数据输入到对刀参数的X轴坐标。

)6自动加工在自动加工前,要检查机床是否回到参考点,2把刀具对刀是否正确。

将模式开关指针对准自动加工的模式,然后点击循环自动,机床将自动运行加工出所编写的零件.如果在加工过程中出现意外情况,出现加工停止,那么我们先单击机床复位键,使机床复位,然后在做其他动作.7编程加工实例(1)编程基本命令:G00 快速点定位指令格式 G00X__Z__;G01 直线插补指令格式 G01X__Z__F__;X 表示X方向终点坐标或目标点坐标Z 表示Z方向终点坐标或目标点坐标F 表示进给速度 mm/转例:零件11号刀为外圆90度右偏刀2号刀为刀宽为5mm的切断刀编程原点设为工件端面的中心,以下数字单位均为毫米(数字如不保留小数点后1位则为微米)靠近工件为负方向,远离工件为正方向(进给负方向,退刀正方向)材料定义为直径30毫米毛坯O1234; (程序名)M03S500; (M03:主轴正转,S500:500转/分)T0101; (选择1号刀具,执行1号刀补)G00X35.0Z2.0; (快速运动到直径为35.0,Z方向离原点2.0)G01X28.0F0.5; (X方向移动到直径28.0,以0.5mm/转速度移动) G01Z-30.0F0.2; (Z方向走刀切削至-30.0,以0.2mm/转速度切削)G01X40.0; (X方向退刀至直径40.0)G00Z50.0; (Z方向快速退刀至50.0)T0202; (选择2号刀具,执行2号刀补)G00X35.0Z-35.0; (快速运动到要切断的位置,长度方向考虑刀宽,所以尺度要加上刀宽5mm) G01X5.0F0.2; (X方向切至直径5.0) (5要改成0,则工件切断)G01X40.0; (X方向退刀至直径40.0)G00Z50.0; (Z方向快速退刀50.0)MO5; (主轴停止转动)M30; (程序结束,光标回到程序头)例零件21号刀为外圆90度右偏刀2号刀为宽5mm的切断刀毛坯定义为直径30mm02234; (程序名)M03S500; (主轴正转500转/分)T0101; (选择1号刀具,执行1号刀补) G00X35.0Z2.0; (快速运动到X(直径)35.0,Z方向离原点2.0); (G01X24.0F0.5; (X方向进刀至直径24.0,以0.5mm/转速度移动)G01Z-34.0F0.2; (Z方向走刀切削至坐标-34.0,以0.2mm/转速度切削)G01X30.0F0.5; (X方向退刀至直径30.0)G00Z2.0; (Z方向快速退刀至坐标2.0)G01X18.0F0.5; (X方向进刀至直径18.0)G01Z-24.0F0.2; (Z方向切削至坐标-24.0)G01X40.0; (X方向退刀至直径40.0)G00Z50.0; (Z方向快速退刀至坐标50.0)T0202; (选择第2号刀具)G00X35.0Z-39.0; (快速移动到要切断的坐标处,要考虑切刀刀宽,所以长度要加上刀宽5mm)G01X5.0F0.2; (X方向切到直径5.0;如5改成0则工件切断)G01X35.0; (X方向退刀至直径35.0G00Z50.0; (Z方向快速退刀至坐标50.0)M05; (主轴停止)M30; (程序结束,光标回到程序头)加工中加工完成(2)圆弧的命令 G02、G03指令格式 G02\G03X__Z__R__F__;(G02逆时针圆弧。