第八讲 数控车床的传动与结构特点

- 格式:ppt

- 大小:6.42 MB

- 文档页数:55

数控铣床的传动特点、结构组成数控铣床的传动特点、结构组成数控铣床的结构及总体布局 * 数控铣床适合于各种箱体类和板类零件的加工。

数控铣床对工件进行钻、扩、铰、锪、镗以及攻螺纹等,但它主要还是用来进行型面的铣削加工。

其主要加工对象: (1)平面类零件其特点是:各加工单元面是平面或可以展开为平面。

数控铣床加工的绝大多数零件属于平面类零件。

(2)曲面类零件加工面为空间曲面的零件称为曲面类零件,又称立体类零件。

其特点是:加工面不能展开为平面;加工面始终与铣刀点接触。

(3)变斜角类零件加工面与水平面的夹角呈连续变化的零件称为变斜角类零件,其特点是:加工面不能展开为平面,但在加工中,加工面与铣刀圆周接触的瞬间为一条直线铣床通常的分类方法是按主轴的轴线方向来分,若垂直于水平面则称之为数控立式铣床;若平行于水平面则称之为数控卧式铣床;还有立卧两用的数控铣床,但较为少见。

数控立式铣床是数控铣床中数量最多的一种,应用范围最为广泛。

1、立式数控铣床 2、卧式数控铣床 3、立、卧两用数控铣床数控铣床的结构特点:(1)高刚度和高抗振性(1)提高静刚度的措施 1)基础大件采用封闭整体箱形结构 2)合理布置加强筋 3)提高部件之间的接触刚度。

封闭整体箱形结构(2)提高动刚度的措施1)改善机床的阻尼特性(如填充阻尼材料)2)床身表面喷涂阻尼涂层3)充分利用结合面的摩擦阻尼4)采用新材料,提高抗震性人造大理石床身(混凝土聚合物天然大理石床身(2)减少铣床热变形的影响1)改进铣床布局和结构①采用热对称结构热对称结构立柱②采用倾斜床身和斜滑板结构。

③采用热平衡措施。

2)控制温度对铣床发热部位(如主轴箱等),采用散热、风冷和液冷等控制温升的办法来吸收热源发出的热量。

主轴冷却风管对机床热源进行强制冷却主轴对机床热源进行强制冷却冷却风管 3)对切削部位采取强冷措施 4)热位移补偿。

预测热变形规律,建立数学模型存入计算机中进行实时补偿。

数控机床的组成工作原理与结构特点数控机床是一种通过数字信号控制机床执行加工操作的机床设备,它在工业生产中起着重要的作用。

本文将从组成部分、工作原理和结构特点三个方面,详细介绍数控机床的相关知识。

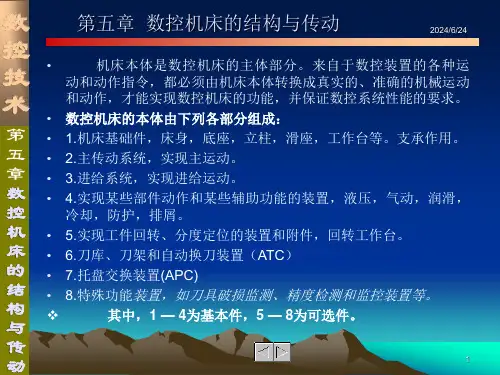

一、组成部分1.机床主体:数控机床的主体是由床身、立柱、工作台等构件组成,它们构成了机床的基本骨架,提供了支撑和定位的功能。

2.动力系统:数控机床的动力系统包括主轴驱动系统和进给驱动系统。

主轴驱动系统负责驱动刀具进行加工,进给驱动系统则负责控制刀具在工件上的运动。

3.控制系统:数控机床的控制系统是通过计算机控制机床的加工动作和运动路径。

它由硬件和软件两个层面构成,硬件包括电气控制部分和传感器,软件则是控制程序和相关算法。

4.自动换刀系统:数控机床的自动换刀系统可以根据加工需要,自动实现刀具的更换,提高加工效率。

5.润滑系统:润滑系统负责对机床的各个部件进行润滑,保证机床的正常运行。

二、工作原理1.制定加工方案:操作人员根据产品的工艺要求,制定数控机床的加工方案,包括刀具选择、切削参数等。

2.编写加工程序:操作人员根据加工方案,采用特定的编程语言编写机床的加工程序,将其输入到数控机床的控制系统中。

3.加工准备:操作人员根据加工程序对机床进行设置和调试,包括刀具装夹、工件夹紧、原点设定等。

4.执行加工操作:数控机床的控制系统按照加工程序指令,依次控制主轴驱动和进给驱动系统,使刀具按照预定的路径进行切削。

5.完成加工任务:机床按照程序的设定,逐步完成加工任务,并根据需要进行刀具自动换位等操作。

三、结构特点数控机床相比于传统的机床在结构上有以下几个特点:1.高刚性和高精度:数控机床采用了优化的结构设计和高强度材料,使得机床的刚性和稳定性得以提高,能够满足高精度加工的要求。

2.自动化程度高:数控机床具有自动换刀、自动测量、自动补偿等功能,能够在一定程度上提高生产效率,减少人工操作。

3.多功能性:数控机床能够进行多种形式的加工,如铣削、钻孔、镗削、车削等,满足不同产品的加工需求。

数控机床结构-数控机床的典型结构数控机床结构的主传动系统及主轴部分主传动系统1.数控机床主传动的特点(1)转速高,功率大,它能使数控机床进行大功率切削和高速切削,实现高效率加工。

(2)主轴转数变换迅速可靠,并能自动无级变速,使切削工作始终在最佳状态下进行。

(3)为实现刀具的快速或自动装卸,主轴上还必须设计有刀具自动装卸、主轴定向停止和主轴孔内的切屑清除装置。

主传动系统是实现主运动的传动系统,数控冲模它的转速高、传递的功率大,是数控机床的关键部件之一,对它的精度、刚度、噪声、温升、热变形都有严格的要求。

2.主传动的变速方式(1)无级变速目前,数控机床的主传动电动机已经基本不再使用普通交流异步电动机和传统的直流调速电动机,它逐步被交、直流伺服电动机所代替。

数控机床的主传动系统要有较大的调速范围,以保证加工时能选用合理的切削用量,从而获得最佳的生产率、加工精度和表面质量。

数控机床主传动的无级变速通常有以下三种方法:1)交、直流主轴驱动系统现采用交流主轴驱动系统实现无级变速传动,在早期是采用直流主轴驱动系统,直流主轴驱动系统中的三相可控硅调速驱动装置功率大。

2)变频器带变频电动机在经济型、普及型数控机床上,为了降低成本,可以采用变频器带变频电动机或普通交流电动机来实现无级变速。

3)电主轴在高速加工机床上,广泛使用主轴和电动机一体化的新颖功能部件电主轴。

电主轴的电动机转子和主轴一体,无须任何传动件,可以使主轴达到每分钟数万转、甚至十几万转的高转速。

(2)分段无级变速无级变速主轴结构虽然大大简化了主轴箱,但由于数控机床结构的主传动的调速范围较大,单靠调速电机有时无法满足它的调速范围,另一方面调速电机的功率扭矩特性也难于直接与机床的功率和扭矩要求相匹配。

3.数控机床主轴的传动形式:一是如下图所示,电机直接带动主轴旋转,优点是结构紧凑,占用空间小,转换效率高,但主轴转速的变化及转矩的输出和电动机的输出特性完全一致,因而使用上受到一定限制。

试析数控车床的结构特点及保养措施在当下的国际发展中,数控技术是衡量一个国家制造业现代化程度的核心标志,实现加工机床以及生产过程数控化是当今制造业的发展方向,在当今的数控发展环境中,数控人才的市场需求是巨大的,而当下数控技术的人才需求主要是在是大学、高职和中职的机电一体化或数控技术应用等专业的毕业生以及从企业现有员工中挑选人员参加不同层次的数控技术中、短期培训,以适应企业对数控人才的急需。

数控技术的有效发展就需要使用者更好的掌握数控技术的结构特点以及能够采取相应的保养措施,更好的完善数控车床技术的发展。

标签:数控车床的结构特点;保养措施;分析的意义引言:数控车床主要运用了数控技术,数控技术也叫计算机数控技术(CNC,Computerized Numerical Control),目它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的运动轨迹和外设的操作时序逻辑控制功能。

一、数控机床的结构特点數控车床是由主轴箱、刀架、进给传动系统、床身,液压系统、冷却系统、润滑系统等部分组成的,只是数控车床的进给系统与卧式车床的进给系统在结构上存在着本质上的差别,典型数控车床的机械结构组成图。

卧式车床主轴的运动经过挂轮架、进给箱、溜板箱传到刀架,实现纵向和横向进给运动。

而数控车床是采用伺服电动机,经滚珠丝杠传到滑板和刀架,实现z向(纵向)和置向(横向)进给运动。

数控车床也有女Ⅱ工各种螺纹的功能,主轴旋转与刀架移动间的运动关系通过数控系统来控制。

数控车床主轴箱内安装有脉冲编码器,主轴的运动通过同步齿形带11地传到脉冲编码器。

当主轴旋转时,脉冲编码器便发出检测脉冲信号给数控系统,使主轴电动机的旋转与刀架的切削进给保持加工螺纹所需的运动关系,即实现加工螺纹时主轴转一转,刀架z向移动工件一个导程。

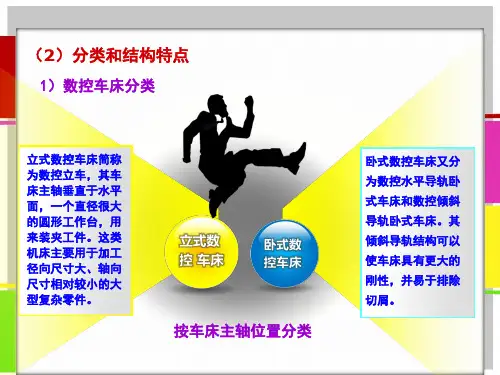

数控车床的主轴、尾座等部件相对床身的布局形式与卧式车床基本一致,而刀架和导轨的布局形式发生了根本的变化,这是因为刀架和导轨的布局形式直接影响数控车床的使用性能及村L床J结J和外观。

主转动系统是实现现实车床主运动的传动系统。

具有稳定的速比和一定的变速范围,并可以在一定的范围内实现恒线速度运转,以适应不同的刀具材料和零件材料、零件不同形状、尺寸对加工参数的不同需求,并能方便地实现运动的开停、变速、换向和制动等。

数控车床主传动系统主要包括电动机、传动系统和主轴部件。

它与普通车床的主传动系统相比在结构上更为简单,传动链大大缩短,变速功能全部或大部分由主轴电动机无极调速来实现,省掉复杂的齿轮变速机构。

目前大部分数控车床只有二级或三级齿轮变速系统,主要以扩大电动机无极调速的范围。

一、数控车床主动传动系统的特点1.主轴变速迅速可靠,变速范围宽。

由于采用直流或交流主轴电动机的调试系统日趋完善,所以不仅能够方便地实现宽范围无极变速,而且减少了中间传递环节,提高了变速控制的可靠性,从而获得最佳的生产效率、加工精度和表面的质量。

2.转速高、功率大。

主传动系统能够让数控车床获得较大的切削参数性能,进行大功率切削,实现高效率加工。

3.具有良好的精度保持性。

主轴组件的耐磨性高,轴承、锥孔等都有足够的硬度,凡有机械摩擦的部位有良好的润滑系统作保证,因此数控车床主传动系统能够保证很高的主传动精度,并可以长久保持。

二、数控车床的主轴驱动系统数控车床的调速是按照M指令自动执行的,因此,变速机构必须适应自动操作的要求。

在主传动系统中,多采用交流主轴电动机或直流主轴电动机无极调速系统。

为了扩大主传动系统的调速范围,并且适应低速大转矩的要求,采用齿轮有级调速和电动机无极调速相结合的调速方式。

数控车床主传动系统主要有四种配置方式1. 带有变速齿轮的主传动大、中型数控车床采用这种变速方式,即通过少数几对齿轮降速传动,其设计主要是为了扩大输出转矩,以满足主轴低速时对输出转矩特性的要求。

数控车床在交流或直流电动机无级变速的基础上配以齿轮变速,可以实现分段无级变速。

滑移齿轮的移位大都采用液压缸加拔叉。

或者直接由液压缸带动齿轮。

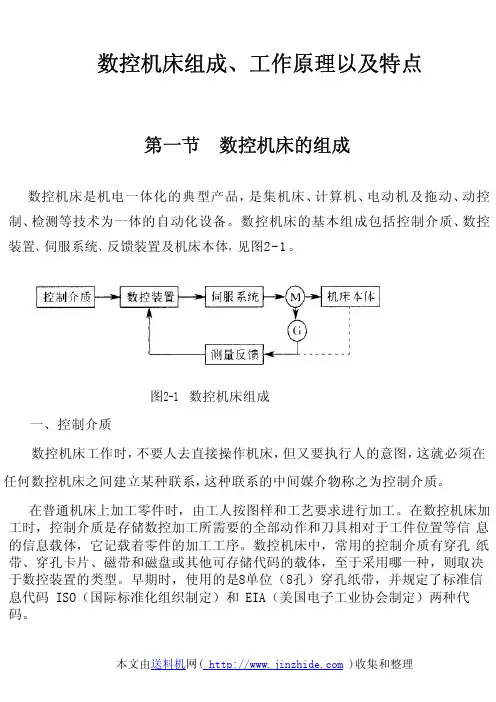

数控机床组成、工作原理以及特点第一节数控机床的组成数控机床是机电一体化的典型产品,是集机床、计算机、电动机及拖动、动控制、检测等技术为一体的自动化设备。

数控机床的基本组成包括控制介质、数控装置、伺服系统、反馈装置及机床本体,见图2-1。

图2-1数控机床组成一、控制介质数控机床工作时,不要人去直接操作机床,但又要执行人的意图,这就必须在任何数控机床之间建立某种联系,这种联系的中间媒介物称之为控制介质。

在普通机床上加工零件时,由工人按图样和工艺要求进行加工。

在数控机床加工时,控制介质是存储数控加工所需要的全部动作和刀具相对于工件位置等信息的信息载体,它记载着零件的加工工序。

数控机床中,常用的控制介质有穿孔纸带、穿孔卡片、磁带和磁盘或其他可存储代码的载体,至于采用哪一种,则取决于数控装置的类型。

早期时,使用的是8单位(8孔)穿孔纸带,并规定了标准信息代码ISO(国际标准化组织制定)和EIA(美国电子工业协会制定)两种代码。

二、数控装置数控装置是数控机床的核心。

其功能是接受输入装置输入的数控程序中的加工信息,经过数控装置的系统软件或逻辑电路进行译码、运算和逻辑处理后,发出相应的脉冲送给伺服系统,使伺服系统带动机床的各个运动部件按数控程序预定要求动作。

一般由输入输出装置、控制器、运算器、各种接口电路、CRT 显示器等硬件以及相应的软件组成。

数控装置作为数控机床“指挥系统”,能完成信息的输入、存储、变换、插补运算以及实现各种控制功能。

它具备的主要功能如下:1)多轴联动控制。

2)直线、圆弧、抛物线等多种函数的插补。

3)输入、编辑和修改数控程序功能。

4)数控加工信息的转换功能:ISO/EIA代码转化,米英制转换,坐标转换,绝对值和相对值的转换,计数制转换等。

5)刀具半径、长度补偿,传动间隙补偿,螺距误差补偿等补偿功能。

6)实现固定循环、重复加工、镜像加工等多种加工方式选择。

7)在CRT上显示字符、轨迹、图形和动态演示等功能。

数控车床主传动系统的特点

数控机床是一种高精度、高效率的自动化机床,它的机械部分较普通机床有更高的要求,如高精度、高刚度、高速度、低摩擦等。

因此,无论是从机床布局、基础件结构设计,还是轴承的选择与配置,都十分注意提高它们的刚度;零部件的制造精度和精度保持性都比普通机床提高很多,基本上按精密或高精密机床考虑,如主轴轴承都采用C级或超C级轴承,传动丝杠采用高精度的滚珠丝杠螺母副。

主传动和进给传动都广泛采用高性能的交、直流伺服电动机驱动。

此外为提高数控机床的灵敏度,改善摩擦特性,数控机床普遍采用了滚珠丝杠螺母副、滚动导轨、贴塑导轨以降低摩擦损失,减少动、静摩擦系数之差,以避免爬行。

为了防止不灵敏区产生,在进给传动系统中普遍采用消除间隙和预紧的措施。

数控车床是基于数字控制的它与普通车床不同,因此数控车床机械结构上应具有以下特点:

1.由于大多数数控车床采用了高性能的主轴,因此,数控机床的机械传动结构得到了简化。

2.为了适应数控车床连续地自动化加工,数控车床机械结构,具有较高的动态刚度,阻尼精度及耐磨性,热变形较小。

3.更多地采用高效传动部件,如滚动丝杆副等。

CNC装置是数控车床的核心,用于实现输入数字化的零件程序,并完成输入信息的存储,数据的变换,插补运算以及实现各种控制功能。