汽车尾板操作风险评估卡

- 格式:pdf

- 大小:190.71 KB

- 文档页数:1

装置开车安全风险评估

装置开车安全风险评估是指对车辆及其功能装置进行评估,评估其在开车过程中可能存在的安全风险,并采取相应的预防措施。

安全风险评估可以从以下几个方面进行:

1. 车辆状况评估:评估车辆的整体状况,包括车身结构、制动系统、悬挂系统、轮胎状况等,发现和修复潜在的安全问题,确保车辆在行驶过程中的稳定性和可靠性。

2. 功能装置评估:评估车辆的各项功能装置,如安全气囊系统、防抱死刹车系统、车辆稳定控制系统等是否正常运行。

同时,评估驾驶员辅助功能装置,如倒车雷达、盲点监测系统等是否准确可靠。

3. 驾驶员评估:评估驾驶员的驾驶技能、驾驶经验和驾驶态度。

通过考察驾驶员的驾驶记录、受训情况和安全意识等,评估其是否具备安全驾驶的能力,并提供相应培训和教育。

4. 驾驶环境评估:评估车辆行驶的环境条件,包括路况、天气、交通流量等。

通过分析这些因素,评估车辆行驶时可能面临的安全风险,从而采取相应的应对措施,比如减速慢行、变更车道等。

5. 风险预警评估:评估车辆的风险预警系统,如车道偏离预警系统、前方碰撞预警系统等。

评估其准确性和可靠性,确保能

及时发现潜在的危险,提前采取措施避免事故发生。

通过对装置开车安全风险的评估,可以提前识别可能存在的安全风险,并采取相应的措施进行预防和应对,从而保障驾驶过程中的安全性和可靠性。

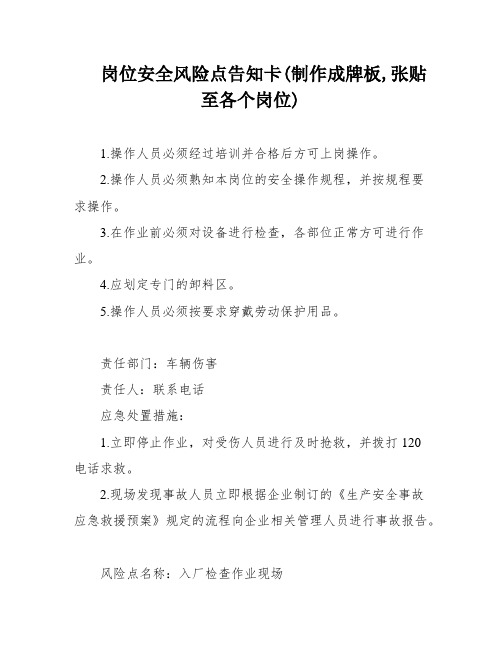

岗位安全风险点告知卡(制作成牌板,张贴至各个岗位)1.操作人员必须经过培训并合格后方可上岗操作。

2.操作人员必须熟知本岗位的安全操作规程,并按规程要求操作。

3.在作业前必须对设备进行检查,各部位正常方可进行作业。

4.应划定专门的卸料区。

5.操作人员必须按要求穿戴劳动保护用品。

责任部门:车辆伤害责任人:联系电话应急处置措施:1.立即停止作业,对受伤人员进行及时抢救,并拨打120电话求救。

2.现场发现事故人员立即根据企业制订的《生产安全事故应急救援预案》规定的流程向企业相关管理人员进行事故报告。

风险点名称:入厂检查作业现场风险点编号:风险等级:一般风险主要风险控制措施:1.制定《安全操作规程》按照规程操作,加强施工期间的监督管理。

2.每班班前会进行培训教育,做好班前会记录。

3.安全教育培训、岗位培训、设备设施操作规程等培训合格后上岗。

4.按要求佩戴安全帽穿戴工作服等劳动保护用品。

5.发生伤害立即现场施救,拨打急救电话。

主要危险因素概述:车辆厂内超速行驶,入厂后未按照规定路线行驶,停车后未拉手刹,违章吊装,卸车后货物码垛超高,码放不整齐易发生车辆伤害、物体打击、起重伤害、坍塌等事故。

责任部门:安全警示标识责任人:主要事故类型:车辆伤害、物体打击、起重伤害、坍塌应急处置措施:1.立即疏散厂房及周边人群,对事故现场实施隔离和警戒。

2.对受伤人员进行及时抢救,并拨打120电话求救。

3.现场发现事故人员立即根据企业制订的《生产安全事故应急救援预案》规定的流程向企业相关管理人员进行事故报告。

风险点名称:作业现场风险点编号:风险等级:一般风险主要风险控制措施:1.操作人员必须经过培训并合格后方可上岗操作。

2.操作人员必须熟知本岗位的安全操作规程,并按规程要求操作。

3.在作业前必须对设备进行检查,各部位正常方可进行作业。

4.应划定专门的卸料区。

5.操作人员必须按要求穿戴劳动保护用品。

主要危险因素概述:机械伤害、触电、其他伤害等事故。

风险提示应急处置检查和准备操作1、使用电动、气动修理工具产生的机械伤害。

2、起重作业时的起重伤害。

3、调试发动时产生的设备机械伤害。

4、触电。

5、火灾。

1、发生机械伤害,即将使伤者脱离伤害源,进行应急包扎后送往附近医院救治。

2、人员触电后,即将关断相关电源或者使伤者脱离电源,然后对伤者进行救护,严重时送往附近医院救治。

3、按操作规程施工程序与步骤1、工作前穿戴好劳保用品。

2、准备好工作用的扳手等拆装工具。

3、准备好专用具量。

4、检查吊索具是否有完好,吊装物件捆绑是否牢靠。

5、检查工具灯、电缆是否完好。

6、检查保险凳是否完好,支撑牢靠。

7、车辆要停放在指定工位。

1、修车拆装应按顺序进行。

2、拆装零部件时要双脚踩实,扳手不能用全力。

3、修车工作地点需使用易燃品时,应先检查周围是否有明火或者其它火灾隐患。

4、严禁在发动机运转时,进入车下检查底盘或者从事拆装作业。

5、使用带电设备、机具、电钻、手砂轮、风搬手、喷灯要执行有关操作规程,做到人离断电、火源熄。

6、油桶、油箱加盖密封。

7、进行动火做业要做好监护,附近不能有易燃易爆品。

1备注风险提示应急处置检8、工作做完毕打扫好工作场地。

1、正确使用设备和专用工具,不锤击、不敲打,不违章作业2、配件、工件不落地,场地清洁。

二、使用起重设备及进行起重作业时,严格执行操作规程。

4、熟知应急预案。

1、触电。

接触配电设备时,首先用试电笔测试设备表面是否带电,防止触电2、电灼伤。

合刀闸、空气开关未侧身,配电部位有故障时会放出电弧光,发生电灼伤二、设备烧损或者电气火灾。

检查配电设备时,如果各种电器元件接触部位有氧化腐蚀现象,即将断电检查,以防烧损设备或者发生电气火灾1、发生触电,即将切断电源或者使人体脱离带电体,进行现场急救;同时向上汇报,送医院继续救治2、发生电灼伤,住手操作,远离带电体,断开电源,将伤者送医院救治2、发生电气火灾后,首先设法及时切断电源,然后进行扑救;如果不能及时切断电源,可用二氧化碳、干粉灭火器灭火,并及时拨打火警电话119。

《汽车产品安全风险评估与风险控制指南》国家标准(征求意见稿)编制说明一、任务来源国家标准《汽车产品风险评估与控制策略》20XX年12月列入国家标准委国家标准制、修订计划(计划号为20XX1909-T-469),由中国标准化研究院(国家质检总局缺陷产品管理中心)提出并组织起草,由全国产品缺陷与安全管理标准化技术委员会(SAC/TC463)归口。

二、目的及意义随着汽车保有量的不断增加,各种质量问题和故障可能对人身安全带来不同程度的风险。

有些可能造成严重的事故和人员伤害,有些可能仅是对车辆的舒适性能产生影响,对不同故障问题的处理方式也不相同。

缺陷是指由于设计、制造、标识等原因导致的在同一批次、型号或者类别的汽车产品中普遍存在的不符合保障人身、财产安全的国家标准或者行业标准的情形或者其他危及人身、财产安全的不合理危险。

缺陷通常只有在汽车使用中才能逐渐暴露出来,造成的人身伤亡和财产损失比一般故障更为严重,缺陷汽车产品风险评估是对这些缺陷风险进行等级评估的过程。

同时,针对批次性故障的主要处理方式包括召回、生产者技术服务、延长质保期等,但是在选择处理方式上,尚没有可参考的规范流程。

本标准的编制旨在对上述评估过程进行规范化和标准化,为汽车缺陷判定提供科学依据,为政府部门和生产者作出召回决策和其他批次性问题处理方式提供实用性指南。

1、本标准是落实《缺陷汽车产品召回管理条例》的重要支撑标准《缺陷汽车产品召回管理条例》是目前汽车产品召回的主要依据,而缺陷判定是召回实施的前提。

缺陷判定是双方或多方权益的权衡和博弈,需要综合考虑公平、效益等多种社会价值,既不能损害消费者的合法权益又要尊重生产者的利益。

由于不同的社会属性,生产者和消费者对缺陷的人是角度不同,导致召回争议事件频发。

从20XX年爆发的丰田“刹车门”到20XX年央视曝光的大众DSG事件,再到20XX年闹得沸沸扬扬的大众新速腾汽车“断轴事件”,争议的焦点都在缺陷的认定。

特种作业岗位风险辨识卡一、背景介绍特种作业是指在生产、施工、维修、清洁、拆除等工作过程中,存在较高风险和特殊工作环境的作业。

为了保障特种作业人员的安全,减少事故发生的可能性,特种作业岗位风险辨识卡应运而生。

本文将详细介绍特种作业岗位风险辨识卡的概念、作用、内容和使用方法。

二、概念与作用特种作业岗位风险辨识卡是一种用于识别和评估特种作业岗位风险的工具。

它的主要作用是匡助特种作业人员和管理人员全面了解特种作业岗位的风险情况,有针对性地采取措施预防和控制风险,确保特种作业的安全进行。

三、内容要点1. 岗位信息:包括特种作业岗位的名称、编号、所属部门、负责人等基本信息。

2. 作业环境:描述特种作业岗位所处的环境特点,包括温度、湿度、气体浓度、噪音、辐射等因素。

3. 作业对象:指特种作业岗位所涉及的具体作业对象,比如机械设备、化学品、高温物体等。

4. 作业过程:详细描述特种作业岗位的作业过程,包括操作步骤、工具使用、安全措施等。

5. 风险辨识:对特种作业岗位的风险进行全面辨识,包括人员伤害风险、设备故障风险、环境污染风险等。

6. 风险评估:对辨识出的风险进行评估,包括风险的可能性、危害程度、暴露时间等指标。

7. 风险控制措施:针对辨识和评估出的风险,提出相应的控制措施,包括工程控制、行政控制、个体防护等。

8. 应急预案:针对特种作业岗位可能发生的突发情况,制定相应的应急预案,包括人员疏散、急救措施等。

四、使用方法1. 培训教育:特种作业人员在接受培训时,应详细了解特种作业岗位风险辨识卡的内容和使用方法。

2. 实地辨识:特种作业人员在进行特种作业前,应结合实际情况对特种作业岗位进行辨识,填写风险辨识卡。

3. 风险评估:根据风险辨识卡中的评估指标,对辨识出的风险进行评估,并确定相应的风险等级。

4. 风险控制:根据风险评估结果,采取相应的风险控制措施,确保特种作业的安全进行。

5. 定期检查:定期对特种作业岗位进行检查,核实风险辨识卡的有效性和及时性,并根据实际情况进行修订和更新。