蓄热式加热炉炉压控制方式的研究

- 格式:pdf

- 大小:284.24 KB

- 文档页数:4

蓄热式燃烧技术在加热炉中的应用一、引言蓄热式燃烧技术自20世纪90年代从国外引进到国内,被广泛应用于钢铁行业,特别是在轧钢加热炉的应用上,通过不断消化吸收和创新改进,在节能减排方面取得了突出的成效。

高炉煤气作为高炉炼铁的副产品,由于热值低,常规情况下不能形成稳定燃烧,大量多余的高炉煤气不得不直接放散,造成了大气污染和能源浪费。

通过蓄热式燃烧技术的应用,将高炉煤气、助燃空气双蓄热后,能使高炉煤气及空气达到1000℃的高温,从而形成良好的燃烧效果。

该技术在轧钢加热炉上的应用取得了显著效果,将原先放散的高炉煤气变废为宝,降低了钢铁企业的整体能耗,减少了大气污染。

本文结合加热炉的设计工作实际,从烧嘴结构形式、火焰组织、换向阀优化布置等方面,探讨蓄热式燃烧技术在加热炉上的应用。

二、概况大冶某钢铁公司有一台高炉煤气双蓄热式加热炉,由我公司设计建造,于2019年元月建成投产,采用高炉煤气作为燃料,低热值为850×4.18kJ/Nm3,设计产能为120t/h(冷坯),主要钢种有10#,20#,45#,40Cr,Q345B,27SiMn,37Mn5等,钢坯规格主要有:150×150×7000—9000mm、180×220×7000—9000mm。

钢坯出炉温度为1200℃,单位热耗:≤1.3 GJ/t,氧化烧损:≤1%。

在设计中,我们采用的炉型为高炉煤气、空气双蓄热步进式加热炉,进出料方式为侧进侧出,单排布料,炉底水管冷却方式为汽化冷却,炉底步进机构由液压驱动,燃烧控制方式采用了先进的全分散脉冲燃烧控制技术。

三、蓄热式烧嘴的结构形式蓄热式烧嘴是蓄热式燃烧技术核心设备,主要由喷嘴、蓄热室、气室组成。

喷嘴是燃气和助燃空气喷入炉内的通道,也是烟气被吸入蓄热室的入口。

蓄热室内安装有挡砖和蜂窝体,挡砖为多孔的刚玉质砖,安装在靠近喷嘴的前端,对蜂窝体起到稳定和保护的作用。

蜂窝体一般采用刚玉莫来石质材料制成,其比表面积大,是蓄热小球的3-4倍,换热效率高,结构紧凑,受到越来越多用户的青睐和选择。

蓄热式加热炉的工作原理蓄热式加热炉是一种利用热量积蓄和释放的加热设备。

其主要工作原理是通过蓄热材料的吸热和释热过程,实现能源的稳定供应。

蓄热式加热炉由燃烧室、蓄热室和排烟系统等组成。

燃烧室中燃烧燃料产生的高温燃烧气体经过烟道进入蓄热室,与其中的蓄热材料热交换,使其温度升高。

蓄热材料是蓄热式加热炉的关键部件,通常采用高热容量和高热传导性的材料,如陶瓷、耐火材料等。

当燃烧室中的燃料燃烧完毕或加热系统需要热量时,通过调整控制系统,蓄热室中的高温蓄热材料开始释放热能。

蓄热材料的吸热过程是指在燃烧室中,当燃料燃烧产生高温燃烧气体时,蓄热材料吸收燃烧气体中的热能并升温。

蓄热材料内部的微观孔隙结构能够有效地吸附和储存大量的热能,从而使得燃烧室内的高温烟气得到充分利用,提高燃烧效率。

蓄热材料的释热过程是指在燃烧室和加热系统需要热量时,蓄热材料开始释放其储存的热能。

控制系统通过调整燃烧室的气流方向和蓄热材料的温度,确保蓄热材料释放的热能能够有效地传递给加热系统。

蓄热材料的释热过程是一个持续而稳定的过程。

通过合理地设计蓄热室的结构和材料,以及控制系统的精确控制,蓄热式加热炉可以实现能量的高效利用和稳定供应。

蓄热式加热炉相对于传统的加热设备具有一系列的优点。

首先,蓄热式加热炉能够充分利用燃料的热能,提高热利用率。

其次,由于蓄热材料的热容量较大,热能的释放相对稳定,能够实现加热过程的均匀和稳定。

此外,蓄热式加热炉还能够实现节能和减少排放,对环境友好。

总之,蓄热式加热炉通过蓄热材料吸热和释热的过程,实现能量的稳定供应。

其工作原理主要包括燃烧室中烟气与蓄热材料的热交换和蓄热材料的热能释放。

通过合理设计和优化控制系统,蓄热式加热炉能够提高能量利用效率,实现高效、稳定和环保的加热过程。

蓄热式加热炉的工作原理

蓄热式加热炉是一种利用热储存材料的热容和热传导特性来进行加热的设备。

其工作原理如下:

1. 热储存材料:蓄热式加热炉内部放置着一种称为热储存材料的物质。

这种材料具有较高的比热容和热传导率,能够吸收和存储大量的热量。

2. 加热源:蓄热式加热炉内部有一个或多个加热源,常见的有电加热元件、燃气或液体燃料的燃烧器等。

加热源将热量传递给热储存材料。

3. 热能储存:当加热源工作时,热能被传递给热储存材料,材料内部的温度升高,吸收大量热量。

这些热量会在材料中被储存起来,并逐渐释放出来。

4. 热能释放:当需要加热时,蓄热式加热炉关闭加热源,热储存材料开始释放储存的热能。

热能通过热传导或辐射的方式传递给需要加热的物体或空气,使其温度升高。

5. 加热循环:蓄热式加热炉通过循环工作,实现了热能的储存和释放。

加热源在需要加热时提供热量,而在热储存材料释放热能时,加热源则处于关闭状态。

蓄热式加热炉的工作原理可以有效地利用电能或燃料,提供持续稳定的加热效果。

在一定程度上,它也可以实现能源的节约和环境保护。

1671-7848 (2011 )05-0703-04蓄热式加热炉的空燃比控制陈友文柴天佑东北大学自动化研究中心,辽宁沈阳110004摘 要:针对蓄热式加热炉具有多变量、时变、非线性、耦合、大惯性和纯滞后等特点,当前时于蓄热式加热炉的空燃比控制主要还是人工操作完成的问题,通过对蓄热式加热炉空燃比变化这一复杂的工业过程的分析,提出了一种蓄热式加热炉空燃比控制方法,设计了一个基于智能的空燃比控制系统。

用无辨识自适应方法预测热值,用模糊神经网络预测烟气残氧量,解决信号滞后或超前的问题;用燃烧和模糊模型控制空燃比,解决多变量、时变、非线性和耦合问题;并将该控制系统成功应用于某钢铁公司中板工序,运行结果表明,预测和控制方法简单可行,系统稳定可靠,取得了良好的应用效果。

蓄热式加热炉;空燃比控制;混合智能;残氧量TP273AAir-fuel Ratio Control of Regenerative Heating Furnaces CHEN You-wenCHAI Tian-you2010-02-232010-04-27国家863高技术研究计划项目(2007AA041405);国家自然科学基金资助项目(60821063,60828007)陈友文(1964-),男,甘肃民勤人,博士,主要研究方向为复杂工业过程的建模与智能控制等;柴天佑(1947-),男,中国工程院院士,教授,博士生导师。

万方数据・704.万方数据・ 705.万方数据@@[1]柴天佑.生产制造全流程优化控制对控制与优化理论方法的 挑战[J].自动化学报,2009,35(6):641-649.( Chai Tiany-ou. Challenges ot optimal control for plant-wide production processes in terms of control and optimization theories [ J ]. Acta Automatica Sinica 2009,35(6) :641-649).@@[2]刘淇.提高我国钢铁竞争力是是跨世纪的战略任务[J].钢 铁,1997,32 (2) 1-11.( Liu Qi, Improving the competitiveness of chinese iron and steel industry [J]. Iron and stsel,1997,32(2) :1-11. ).@@[3]张家驹.我国钢铁工业现状及远景,钢铁,1998, 33(1):69-71. (Zhang Jiail Present state and prospects of iron&steel industry in china[ J ], Steel, 1998, 33(1 ). 69-71. ).@@[4]蔡乔方.加热炉[M].北京:冶金工业出版社,1996.( Cai Qiaofang. Reheating furnace [ M]. Beijing. Publishing Company for Metallurgy Industry, 1996 ).@@[5]陈海耿,王子弟,吴彬.等,连续加热炉在线控制系统的仿真研 究[J],钢铁.2006, 41 (12):75-78. (Chen Haigeng, Wang Zidi, Wu Bin,et al Simulation of online control system for reheating fur nace[ J ]. Iron and Steel. 2006, 41 ( 12 ) :75-78. )@@[ 6 ] Wick H J. Estimation of ingot temperatures in a soaking pit using an extended kalman filter [ C ]. Tyoto: Preprints papers for IAFC 8th triennial world congress, 1981.@@[7 ] Wang Z J, Wu Q D, Chai T Y. Optimal-setting control for compli cated industrial processes and its application study[ J]. Control En gineering practice, 2004, 12 : (1) :65-74.@@[8] Ditzhuijzen V, Slaalman G, Koorn D. Identification and model pre dictive control of a slab reheating furnace [ C ]. Glasgow:Scotland, Proceedings of the 2002 IEEE international on conference on con trol applications,2002 1. 361-366.@@[ 9 ] Shen J. C. Fuzzy neural networks for tuning PID controller for plants with under-damped responses [ J ]. IEEE Transactions on Fuzzy Systems, 2001,9(2) :333-342.@@[ 10] Liu E Tung S C. Chian S C. Adaptive TS-FNN control for a class of uncertain multi-time-delay systems: the exponentially stable sliding mode-based approach[ J ]. International Journal of Adaptive control and signal processing, 2009, 23(4) : 378-399.@@[ 11 ] Piche S. R. Sayyar B D. Johnson. Nonlinear model predictive control using neural networks[ J ]. IEEE Control Systems Magazine, 2000, 20(3) :53-62.@@[ 12] K. Y. Kuo, J. Lin. Fuzzy logic control for flexible link robot arm by singular perturbation approach [ J ]. Applied Soft Computing Journal,2002, 2(1) : 24-38.@@[ 13 ] Castillo Oscar, Melin Patricia. Intelligent adaptive model-based control of robotic dynamic systems with a hybrid fuzzy-neural ap proach [ J ]. Applied Soft Computing Journal, 2003, 3 ( 4 ) : 363- 378.@@[ 14 ] G. Noureddine, G. Amar, B. Kamel, et al. Observer-based a daptive control of robot manipulators : Fuzzy systems approach [ J ]. Applied Soft Computing, 2008, 8( 1 ) : 778-787.@@[15] S. Purwar, I.N. Kar, A.N. Jha. Adaptive control of robot manip ulators using fuzzy logic systems under actuator constraints [ J ]. Fuzzy Sets and Systems, 2005, 152(3) : 651 -664.@@[16] Labiod S,Boucherit M S, Guerra T M. Adaptive fuzzy control of a class of MIMO nonlinear systems [ J]. Fuzzy Sets and Systems, 2005, 151 ( 1 ) : 59-77.@@[17]刘金琨,孙富春.滑模变结构控制理论及其算法研究与进展 [J].控制理论与应用,2007,24(3):407 -418.(Liu Jinkun, Sun Fuchun. Research and development on theory and atgonthms of sliding mode control [J]. Control Theory and Applications, 2007, 24(3) :407 -418. )@@[18] Man Zhihong, M. Palaniswami. Robust tracking control for rigid robotic manipulators[ J ]. IEEE Transactions on Automatic Control, 1994, 39( 1 ) : 154 - 159.万方数据。

PLC在蓄热式加热炉中的应用设计摘要:PLC是随着数字技术和计算机快速发展的智能控制系统,采用合理的PID算法能实现系统的快速设计和自动化控制。

在蓄热式加热炉中,通过采用PLC控制系统完善空气和燃料的配比,实现系统的稳定控制,可以形成较好的燃烧效果,有助于降低能力损耗,保护炉腔内壁,提高产品质量,提高运营效率。

关键词:PID算法智能控制蓄热式加热随着能源问题和环境问题的日益严重,在现代化控制系统中,需要采用基于计算机、电子技术的先进控制手段,通过采用合理的算法和智能控制系统,实现控制的即时性、稳定性、准确性等要求。

并能通过相应的控制系统,实现能源使用效率的提高,增加系统的应用效率和实际效果。

在轧钢厂、金属冶炼企业等广泛使用蓄热式加热炉。

在蓄热式加热系统中,采用人工的控制方式不利于温度控制,并且对燃料等浪费严重,容易对加热炉造成严重的损坏。

通过采用智能控制系统,可以极大的提高加热效率,准确的控制温度等各个系统参数,实现系统的准确控制和智能控制,避免了人为操作的不准确、不及时和不稳定的问题,极大提高系统的使用效果和产品的质量。

1 蓄热式加热炉工作原理蓄热炉在制热和控制过程中,主要由三个过程构成,预热阶段、加热阶段和均热阶段。

整个过程中,可以采用温度控制的手段实现对均热的方式实现智能控制,进而可以实现提高燃料利用效率和加热效果。

内部具有两个蓄热腔,采用烧嘴交替工作的形式,其中一个烧嘴工作时,另外一个进入蓄热体加热。

同时,空气在蓄热室预热准备进行燃烧加热工作,整个过程这样循环反复,直到系统进入均热阶段。

通过改进腔体的形式,采用蜂窝体或陶瓷小球等方式可以加大传热系统的工作效率,同时极大减小蓄热体的体积,通过这样的工艺改进和智能控制系统结合的方式,可以提高整个系统的运行效率和节约能源。

2 控制系统要求自动控制系统需要实现的部分为点火控制系统、炉温控制系统。

参与到控制系统中的现场设备有温度测量热电偶;煤气、空气流量测量器;煤气、空气控制流量阀;安全保护设备等。

蓄热式加热炉运行中的问题及处理方法摘要:近几年来,我国在经济迅速发展的同时,对各种事物的需求也越来越高,其中钢材作为现代社会生产和生活中必不可少的材料,占有十分重要的位置,当前钢材厂仍然采用热轧的方式进行钢材的生产,因此加热炉也就成为轧钢厂热轧工作的主要设备,随着相关技术不断发展,我国的加热炉发生了很大的变革,现在工厂多沿用蓄热式加热炉,但是蓄热式加热炉在运行的过程中会出现很多问题,文章就围绕出现的问题来提出一些解决方法,希望能够促进轧钢厂的正常生产。

关键词:蓄热式加热炉;问题;处理一、前言随着工业化和城市化水平的不断推进,人们的物质生活条件和水平在不断改善和提高,对生活环境的要求也越来越高,但是钢材厂一直在消耗过多的能源,十分不利于生态环境的改善,因此相关人员希望能够通过技术的改进,来进一步减少对能源的消耗,与此同时新技术被不断应用于加热炉中,很多人员在炉型结构、性能等方面都做出了很大的改进,于是就出现了现在的蓄热式加热炉,但是它也存在着很多问题,影响着热轧工作的正常进行,希望能够得到缓解或解决。

二、蓄热式加热炉2.1蓄热式加热炉的基本介绍蓄热式加热炉主要是拥有独立设置的蓄热室或者蓄热式烧嘴,这样就可以在进行加热之前先将空气或者煤气进行预热,它实际上是由常规的加热炉和高效蓄热式换热器结合而成的,基本构成有蓄热室、燃料、排烟系统、加热炉炉体、换向系统以及供风[1]。

蓄热室主要为蓄热式加热炉进行烟气余热回收的工作,它是空气和烟气流动通道的一部分,在其内部充满蓄热体,通常情况下在加热炉中是成对使用的,具有改善加热质量、均匀炉内温度、提升产品合格率等多种优点[2]。

2.2蓄热式加热炉的分类蓄热式加热炉按照不同的标准可以分成不同的类型,其中按照预热介质的种类可以分为空气单预热方式和同时预热空气和煤气式;根据结构形式对其进行分类,则可以有通道式和烧嘴式两种,其中的烧嘴式还可以分为群组换向和全分散换向两种;如果将运料方式作为划分的依据,则蓄热式加热炉又能够分为推钢式和步进式[3]。

蓄热式加热炉的工作原理节约能源是我国能源战略的重要目标。

在轧钢生产中,加热炉是主要的耗能设备之一。

合理选用加热炉,提高燃料利用率,对于降低能源消耗,减少钢坯氧化烧损,提高加热质量,从而充分创造整个轧线生产过程的经济效益,具有非常重要的意义。

宣钢基于2000年建成投产的第一条线材生产线加热炉的状况,并且对国内外大中型线材生产线加热炉在节能降耗、环境保护等方面进行调研对比,在新建的第二条高速线材生产线中采用了双蓄热式步进梁加热炉。

宣钢二高线厂步进梁加热炉的作用是将大于500℃的热装或常温下冷装的连铸坯加热到轧制所需要的温度,以提高金属的塑性,减少轧制变形抗力和机械电气负荷,节约能源和能耗。

蓄热式加热炉的工作原理1 蓄热式加热炉的理论基础蓄热式燃烧技术,19世纪中期就开始用于高炉热风炉、平炉、焦炉、玻璃熔炉等规模大且温度高的炉子。

其原理是采用蓄热室余热回收装置,交替切换烟气和空气,使之流经蓄热体,达到在最大程度上回收高温烟气的显热,提高助燃空气温度的效果。

但传统的蓄热室采用格子砖作蓄热体,传热效率低,蓄热室体积庞大,换向周期长,限制了它在其他工业炉上的应用。

新型蓄热室,采用陶瓷小球或蜂窝体作蓄热体,其比表面积高达200~1000m2/m3,比老式的格子砖大几十倍至几百倍,因此极大地提高了传热系数,使蓄热室的体积可以大为缩小。

另外,由于换向装置和控制技术的提高,使换向时间大为缩短,传统蓄热室的换向时间一般为20~30min,而新型蓄热室的换向时间仅为0.5~3min。

新型蓄热室传热效率高和换向时间短,带来的效果是排烟温度低(200℃以下),被预热介质的预热温度高(只比炉温低100~150℃)。

因此,废气余热得到接近极限的回收,蓄热室的温度效率可达到85%以上,热回收率达80%以上。

2 蓄热式加热炉的工作原理宣钢二高线步进梁蓄热式加热炉是将助燃空气和高炉煤气经换向系统后经各自的管道送至炉子左侧各自的蓄热式燃烧器,自下而上流经其中的蓄热体,分别被预热到950℃以上,然后通过各自的喷口喷入炉膛,燃烧后产生高温火焰加热炉内钢坯,火焰温度较同种煤气做燃料的常规加热炉高400~500℃,90%以上的热量被蓄热体回收,最后以150℃以下的温度排放到大气中,比常规加热炉节能30%~50%。

酒钢集团100万吨蓄热式加热炉仪表自动化控制特点及应用0 引言传统的换热式加热炉存在不能以低热值的纯高炉煤气为燃料、不能充分回收烟气余热、加热炉的热效率低等缺点,该方式不但浪费能源,而且产能低。

蓄热式加热炉作为轧钢厂的一种新型的加热炉,具有高效燃烧、高效回收利用烟气及低氮氧化物排放等优点,在工业企业中广泛应用,对节能减排工作起着重要的促进作用。

酒钢集团100万t棒材轧机生产线蓄热式加热炉的高效蓄热式燃烧控制系统,自2010年投产至今,自动化程度高,调节效果良好,系统运行稳定,操作简便,能完全满足加热炉不同钢种的工艺要求,保证了蓄热式加热炉生产的顺行,并提高了产能和降低了能耗。

1 工艺流程描述连铸坯料经炉前辊道送入加热炉内,通过活动梁和固定梁的相对运动,根据工艺要求的升温曲线,经预热段、加热段、均热段三段的均匀加热,运送到出炉端。

运送期间,燃烧介质(助燃空气、高炉煤气)通过炉子一侧的换向阀进入蓄热室,高温蓄热体把介质预热到900℃~1 000℃,通过空、煤气烧嘴进入炉内,进行弥散混合燃烧。

而炉子另一侧的换向阀则处于蓄热状态,高温烟气流入蓄热室,将蓄热体加热,烟气温度降到140℃~170℃后流过换向阀,经排烟风机从烟囱排出。

通过检测换向阀后烟气温度或定时控制换向阀的动作,决定加热炉两侧烧嘴的燃烧和蓄热状态。

2 控制系统2.1 控制系统的设计本加热炉控制系统基于 windows xp 操作系统平台,采用西门子的s7-300控制主站配以et-200m从站对整个系统进行数据的采集、状态监视和过程控制。

使用西门子公司的step7 v5.4 编程软件,完成系统硬件组态及加热炉应用程序的设计。

采用wincc 6.2编制各种画面,操作员通过这些画面完成现场工艺参数和设备运行状态的监视和操作。

2.2 主要控制系统蓄热式燃烧控制系统:蓄热式燃烧控制系统主要由燃烧装置(烧嘴)、换向控制系统、炉温控制系统和排烟系统四大部份组成。

蓄热式加热炉工作原理

蓄热式加热炉是一种利用石墨材料进行加热的设备,其工作原理主要包括蓄热、加热和传热三个过程。

首先,让我们来详细了解一下蓄热式加热炉的工作原理。

蓄热式加热炉的工作原理首先涉及到蓄热材料的选择。

通常情况下,蓄热式加

热炉采用石墨作为蓄热材料,因为石墨具有良好的导热性能和高温稳定性,能够承受高温条件下的加热和冷却循环。

在加热炉开始工作时,首先需要将蓄热材料进行加热,这样可以将热量储存在蓄热材料中,以备后续加热物体时使用。

当需要加热物体时,蓄热式加热炉会将蓄热材料中储存的热量释放出来,通过

传热的方式将热量传递给待加热的物体。

这样就实现了对物体的加热。

蓄热式加热炉通过控制蓄热材料的加热和释放热量的过程,可以实现对物体的精确加热控制,满足不同加热需求。

在整个加热过程中,蓄热式加热炉需要保持对蓄热材料和加热物体的温度控制,以确保加热效果和安全性。

同时,蓄热式加热炉还需要考虑能源利用效率和设备的稳定性,以提高加热效率和延长设备的使用寿命。

总的来说,蓄热式加热炉的工作原理是基于蓄热材料的加热和释放热量,通过

传热的方式实现对物体的加热。

这种工作原理使得蓄热式加热炉在工业生产中得到广泛应用,能够满足不同物体的精确加热需求,具有较高的加热效率和稳定性。

在使用蓄热式加热炉时,需要根据具体的加热需求和物体特性选择合适的蓄热

材料和加热参数,以确保加热效果和设备安全稳定运行。

同时,定期对蓄热式加热炉进行维护和保养,延长设备的使用寿命,保证加热效率和生产质量。

蓄热式加热炉蓄热体寿命的研究杨艳军1刘谊松2(1.板带事业部; 2.生产计划部)0前言蓄热式燃烧技术是一项卓有成效的节能和利用低热值煤气新技术,该技术能够将燃料和空气预热到1000℃以上,排烟温度降低至150-200℃以下,应用节能效果显著。

而双预热技术的关键是蓄热材料的材质及结构选型,蜂窝体则是目前所有的蓄热材料中结构较为合理,换热效率较高的一种蓄热体,它最大的优点是蜂窝体更换方便,换热效果好,燃烧充分,加热能力大,节能效果好,便于实现自动化控制,事故率低,配套设备简单等。

1加热炉简介板带事业部1780生产线共有三座加热炉,为端进端出三段连续式步进炉,有效长度38.6m,有效宽度13.2m,加热标准板坯200×1500×12000mm,加热能力260t/h,均热段常规燃烧方式,燃料为混合煤气,设置32个平焰烧嘴,8个调焰烧嘴,空气预热温度~500℃,加热段蓄热燃烧方式,燃料为高炉煤气,设置40个蓄热烧嘴,空气预热温度~1000℃,高炉煤气预热温度~1000℃。

步进周期55秒,炉内水管冷却方式为汽化冷却。

加热炉采用双蓄热和常规相结合的燃烧方式,每座加热炉共有蓄热式烧嘴40个,蓄热箱80个,共需要陶瓷蜂窝体60m3,需要费用100万元(不含人工),现加热炉陶瓷蜂窝体更换周期为9个月,使用寿命较短。

同时更换蜂窝体需要停炉,每次停炉最短需要20天,严重影响生产组织,造成较大经济损失。

所以,提高蓄热体使用寿命迫在眉睫。

2影响蓄热体寿命的原因及分析2.1蜂窝体材质影响陶瓷蜂窝体材质的选用非常关键,应优先考虑耐急冷急热性能好、比热大、密度大的材料。

蜂窝体的破裂,很大程度上是由于其材质的选取不合理。

烟气与空气对陶瓷蜂窝体反复冲涮,导致陶瓷蜂窝体的温度出现频繁变化,这对其材质提出更高的要求。

目前蜂窝体有十多种材质,其中以莫来石质、铝质瓷、致密堇青石质、疏散堇青石质应用最为广泛[1]。

2.2煤气质量对蜂窝体影响2.2.1高炉煤气含水量大由于原料含有一定量的水,这些水进入高炉内变成汽,而汽在通过一段较长管道的路程又变成了水。

加热炉的工作分析毕业论文1蓄热式加热炉概况蓄热式加热炉技术是自20世纪80年代发展起来并投入使用的一项新技术"它以蓄热室为基础来回收烟气余热,从而实现余热的最大回收和助燃空气以及煤气的高温预热"国外蓄热式加热炉的研究工作起步早!发展快,已经大规模地应用到工业中.我国的蓄热式加热炉研究工作和应用起步较晚,但是发展速度快,到目前为止已有许多钢厂建成并投入使用了这种炉型,并达到了较好的效果"。

目前由于能源和环境问题日益突出,要求各轧钢单位全面推行高效、清洁生产技术。

而高效蓄热技术是目前世界上先进的燃烧技术。

可以从根本上提高企业能源利用率,对低热值燃料进行合理利用,以最大限度地减少污染排放,很好的解决燃油炉成本高,污染重的难题根据工业炉燃烧的三高一低(高炉温、高烟温、高余热回收和低惰性)的发展方向以及节能环保的社会要求,采用分侧分段换向控制的烧嘴式蓄热燃烧技术,它便于控制、安全可靠、长寿、余热极限回收与环境良好。

蓄热式烧嘴有以下优点:(1)供热调节灵活;(2)蓄热体更换方便;(3)不影响炉体的寿命;(4)高温通道短,散热损失小;(5)每对烧嘴可根据需要单独开闭,炉温控制更加灵活。

炉墙采用整体浇注复合式结构,炉顶采用整体浇注吊挂式复合结构,其重量通过锚固砖由钢结构承担。

炉内贴普通硅酸钙耐火纤维毡。

这种结构保证了炉墙气密性和抗震性,保温良好,可减少温度波动对炉墙的影响。

为便于施工,炉顶设计成三段同样高。

同时为减短均热时间,均热段全架空,实现双面均热。

为减少装料端喷火现象,在预热段进行一定的抬高和加宽以降低出料端炉压,也可以降低钢坯与炉气的温差,避免加热缺陷。

1.1加热炉的作用是将热装或常温下冷装的连铸坯加热到轧制所需要的温度,以提高金属塑性,减少轧制变形抗力,机械和电气负荷,同时消除钢坯中某些组织缺陷和应力,便于轧制,生产出满足用户要求的产品.1.2加热炉的工艺流程分析根据3500mm中厚板轧钢生产线的特点,将整个生产线划分为板加区、轧机区、冷床区、剪切区、精整区五部分。

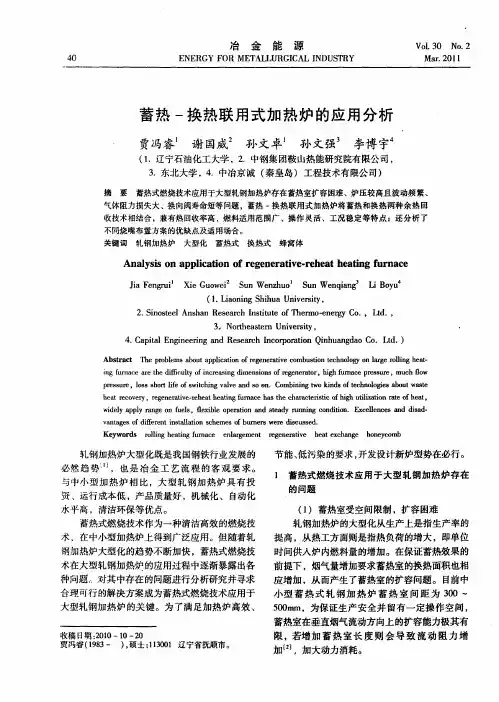

V01.29No.4July.2010冶金能源

ENERGYFORMETAI工URGICALINDUSTRY31

蓄热式加热炉炉压控制方式的研究陈新1刘常鹏2徐大勇2张宇2邓伟2赵爱华3王亮3(1.鞍钢集团公司科技质量部,2.鞍钢股份有限公司技术中心,3.鞍钢股份有限公司一炼钢厂)

摘要针对加热炉在进行蓄热式改造过程中,炉膛压力较大,炉门冒火现象严重的问题,分析原有压力控制系统及流量控制系统对炉膛压力产生的影响。找出在自动控制系统中存在的问题。并进一步提出改进措施。关键词蓄热式炉压控制

Researchonfurnacepressurecontrolmodeoftheregenerativeheatingfurnace

ChenXinlLiuChangpen92Xu

Dayon92

Zhangyu2DengWei2ZhaoAihua3Wang

I.ian93

(1.AnshanIronandSteelGroupCorporation,

2.AngangSteelCompanyLimited,TechnologicalCentre,3.AngangSteelCompanyLimited,No.1

SteelmakingPlantofAngang

SteelCo.,Ltd.)

AbstractDuringtheregenerativereconstructionoftheheatingfurnace,thephenomenaofthehish

hearthpressureandfurnacedoorfirewerefound.Theinfluencesoftheoriginalpressurecontrol

systemandfluxcontrolsystemthehearthpressurewereanalyzed.Theemstedproblemstheauto-

maticsystemwerefoundandtheimpmvedme聃ureswereputforward.Keywordshoneycombregenerativefllmacepressure

control

空、煤气双蓄热式加热技术由于具有明显的节能优势,被广泛地应用于各钢铁企业的轧钢加热炉,但在使用中仍存在诸多问题。其中蓄热式加热炉炉压大、炉体冒火的现象一直成为蓄热式加热技术中难以解决的问题之一。炉体冒火严重恶化加热炉区的自然环境,并对加热设备、炉体材料以及操作人员的安全都造成恶劣的影响。据资料分析,蓄热式加热炉炉压难以控制的主要原因在于:蓄热量与产量不匹配;蓄热体质量过少;炉底强度选的过大…;炉型不尽合理;排收稿日期:2010—02—02陈新(1968一),硕士;114021辽宁省鞍山市。烟系统存在问题,不能有效地将烟气抽出;蓄热体堵塞以及流量控制问题。文章通过对蓄热式加热炉在改造过程出现的问题进行分析,研究对蓄热式加热炉的炉压产生影响的两方面原因。

1加热炉改造情况连轧厂空、煤气双蓄热加热炉改造于2007年3月完成。其结构形式为端进端出连续推钢加热炉,加热坯料规格为280×380×(5000—8000)。320×410×(5000—8000),钢坯入炉温度为常温或热装700。C,加热能力为150t/h(700℃以上热坯)或90t/h(冷坯),采用高炉

万方数据32冶金能源ENERGYFORMETALLURGICALINDUSTRYVoL29No.4

July.2010

煤气为燃料,空煤气双蓄热式加热方式。加热炉设定煤气单耗1.20GJ/t(冷装),0.8GJ/t(7000C以上热坯)。改造后蓄热式加热炉在使用过程中出现较大问题,炉头炉尾均有不同程度的冒火现象,甚至对炉尾上料设备产生严重的影响。其炉压检测点在炉尾,设定炉压为20Pa。排烟机总管调节阀针对炉尾压力进行调节。为了保护调节阀,在各段排烟支管设置温度检测点,对支管内烟气温度进行控制,设定烟气温度为常量,即阀门所能承受温度85。C。从加热炉改造后的使用过程来看,空、煤气的合理供应对炉膛压力的保证有着重要的影响。由于进料端炉压较大,对进料设备造成了较为严重的影响后,关闭了预热段最后两对烧嘴,但在关闭后出料端仍有冒火现象,究其根源是由于流量控制系统不合理。后期进行系统维护时对压力系统控制程序进行部分调整:在总调节阀与支管调节阀之间增加判定程序,当支管调节阀50%以上出现超温时,总管调节阀不再按压力调节,而是按支管阀体温度进行调节,适当关小开度。这样可以有效地解决排烟总管的喘震现象。但由于炉尾压力仍然通过调节风机调节阀控制,这种调节不能从根本上解决炉压较大情况下的控制问题,炉压调节这部分工作还需进一步开展。2原因分析2.1炉膛压力控制系统从现场采集的数据可以看出这种控制方式存在的问题。从表l中可以看出:当炉压小于20Pa(设定炉压)时,总管开度随炉压的降低不断减小,直至关闭(开度为O%),导致流过蓄热体的烟气量随总管调节阀开度减小而减少,出蓄热室烟气温度降低,当烟气温度低于支管设定温度85℃时,各支管调节阀开度随温度的降低而增加,直至最大(当实际炉压达到12Pa时,达到设定最大开度为70%)。反之如表2所示,当炉压处于较大的状态时(大于设定值

20Pa),总管调节阀开度随炉压的增加而增大,导致流过蓄热体的烟气量随总管调节阀开度的增大而增加,出蓄热室烟气温度升高,当高于支管设定温度85℃时,各支管调节阀开度随温度的增高而减小,直至关闭(当实际炉压达到42Pa时,支管开度为O%)。由于支管的关闭造成烟气不能由排烟管道排出,进而造成炉门冒火。并且由于支管的关闭使总管内形成负压,对引风机的使用寿命产生影响。

表1炉压小于20Pa状况下,总管调节阀开度与支管调节阀开度关系(炉压12Pa)

蓄热式加热炉的炉压控制方式应不同于常规加热炉。常规加热炉在炉尾集中排烟,炉内烟气量通过炉尾烟闸统一控制,采用一个炉头压力检测点完全可以控制整个炉膛一个独立的供热、排烟系统。因此,蓄热式加热炉的炉压控制也应分为多段控制,即加热炉两侧均应设置炉压采集点,并通过预热、均热段支管调节阀进行炉压调节,加热段支管调节阀与供人空、煤气流量相对应。总管调节阀要保证支管烟气能顺利排出。对于调节阀的温度保护点应设定在换向阀后,由于常规调节阀的使用温度为180℃,而换向阀的入口烟气温度一般设定为180℃自动切

万方数据VoL29No.4July.2010冶金能源

ENERGYFORMETAU朋RGICALINDUSTRY33

断,即通过限制排烟温度(蓄热式加热炉均设定排烟温度检测)已经对支管调节阀温度上限进行限制,因此只需将温度作为参考条件,并不需要继续利用温度来进行调节阀开度的控制。2.2流量控制系统对炉压的影响改造后各供热段流量没有和烧嘴的个数相对应,当强制关闭一定的烧嘴后导致单个烧嘴的供热能力增加,造成单个烧嘴的喷口速度增加,影响空、煤气的混合燃烧及火焰形状等热工状态,使炉内局部压力增加,造成炉门冒火。以预热段为例,上、下预热段各有烧嘴6对,上预热烧嘴设计流量为1100m3/h,下预热烧嘴设计流量为1600m3/h。设计预热段热负荷为18000m3/h。进料合金台驾烧坏之后,为保护上料设备,被迫停止最后面的两对烧嘴。即同时有4对烧嘴(采用1托2换向形式,同时关闭上下预热段各两对烧嘴)不参与燃烧,但自动控制方式下预热段流量仍保持在18000m3/h,增加单个烧嘴的负荷能力8%左右,炉尾仍然存在冒火的现象。总管流量应针对烧嘴个数进行调节,在烧嘴由于不同原因关闭的情况下,流量应等比例减少,使单个烧嘴总处于合理的燃烧状态,不超过额定热负荷。同样以预热段为例,预热段关闭两只烧嘴后(实际为4只),应将总管流量设定为12000m3/h。根据实际燃烧的烧嘴个数来控制流量,这样可以防止在关闭部分烧嘴后其余烧嘴的热负荷过大,进而控制炉压的稳定性。具体控制方式是加热段、预热段每关闭一个烧嘴减量16%,当剩下3个烧嘴时减量50%,如果还要继续关闭烧嘴时,为保证炉子正常生产,不再继续减量,保持减量50%。均热段每关闭一个烧嘴减量25%。

3结论(1)蓄热式加热炉由于排烟方式与常规加热炉不同,其炉压控制方式也应采用分段控制的形式。(2)不能采用类似常规加热炉的集中排烟控制方式,应于各支管调节阀控制各段的烟气量。以保证每段的压力在控制范围内。(3)各段流量除对应加热炉产量外,还应针对烧嘴个数调节,使单个烧嘴在其额定工作范围内工作,使烧嘴能具有合理的火焰形状和燃烧范围。

参考文献[1]温良英,雍海泉,张正荣等.蓄热式燃烧器蓄热室阻力特性研究[J].工业加热,2001,30(4):8一10.赵艳编辑

(上接第17页)组织模式(依据过程温降最小和过程时间最短的原则),优化工艺路线降低铁水脱硫比例及钢水精炼比例,使转炉炼钢工序能耗大幅度下降。但是节能是长期的任务和系统性的工程,应注重基础管理和先进技术的开发应用。根据耗能分析与评价,今后的节能方向和途径是:(1)建立能源管理和考核体系,对能量构成、分布、流向和利用水平进行行之有效的科学分析,掌握能源利用情况,通过不断优化生产工艺提高能源利用率;(2)研究表明转炉顶底复合吹炼可使喷欢过程平稳、成渣快、喷溅少,终渣FeO含量低,金属收得率提高1%。氧气消耗减少8%,所以顶底复吹是今后转炉炼钢节能大力推广的技术之一;(3)转炉煤气回收存在的问题制约了转炉余热的回收利用,今后的改造方向是采用于法除尘,转炉煤气含尘量降到10mg/ma以下时,可取代部分发热值高的焦炉煤气,实现企业综合节能效果。

参考文献[1]严永红.提高转炉负能炼钢技术水平[J].南方金属,2004,(6):31.[2】干勇,姜起华.张如斌等.炼钢一连铸新技术800问[M].北京:冶金工业出版社,2003.赵艳编辑

万方数据