蠕墨铸铁在柴油机部件上的应用

- 格式:doc

- 大小:42.50 KB

- 文档页数:4

蠕墨铸铁在发动机上的应用张伯明中国农业机械化科学研究院,北京,100083The development trend of vermicular graphite ironand diesel engineZhang BomingChina Agricultural Mechanization Sciences Institute一.前言近几年,蠕墨铸铁的应用,得到了长足的进展。

这是人们在发现蠕墨铸铁后,首次作为一种材质在发动机缸体等重要铸件上得到广泛的使用。

应用的同时又掀起了相应的进一步深入研究的高潮。

随着应用的扩大,蠕墨铸铁标准的制订也提到了日程。

罗马尼亚在1986年首先制订了蠕墨铸铁的国家标准。

美国在1985年就制订了ASTM A 842-85的标准,并在1991和1997年进行了确认和完善。

由于主要用途在汽车工业,故国际SAE又在2001年制定了J1887标准。

德国铸造协会在2002年3月制订了W50蠕墨铸铁标准。

国际铸造标准委员会在2000年9月22日举行会议,认为应在美国ASTM、德国W50标准的基础上制订蠕墨铸铁标准,并在2002年10月用ISO16112公布了工作草案。

现在欧盟则已决定套用ISO标准。

我国是最早研究蠕墨铸铁的国家之一,早在1984年制订了JB3829-84的行业金相标准,1987年制订了JB4403铸件标准,并都在1999年进行了修订。

作为企业内控标准许多重要企业,例如大从、奥迪、宝马、奔驰、卡特匹勒、福特、通用电气、通用汽车、现代、约翰·迪尔等都制订了蠕墨铸铁标准。

美国在6年前就把蠕墨铸铁的产量从球墨铸铁中分离出来统计,表明了他们对蠕墨铸铁的重视程度。

德国的学者认为铸铁不再是一种老材料,而美国Ashland公司的M.W.Swartzlander更把球墨铸铁、等温淬火球墨铸铁(ADI)和蠕墨铸铁称之为形成了“新的铁时代”。

二.蠕墨铸铁在发动机上的应用情况早在1948年,人们在发明球墨铸铁时就发现了蠕虫状石墨,但作为材质的研究还是上世纪六十年代才开始,并在排气管、钢锭模、玻璃模具上应用。

蠕墨铸铁的应用,性能特点及应用范围(哪些类型铸件)一.定义蠕墨铸铁(Vermicular graphite iron or Compactedgraphite Iron)是指铸铁液经蠕化处理,使其石墨呈蠕虫状与少量球团状的铸铁。

如果蠕化处理过度,蠕墨铸铁就变成球墨铸铁,而蠕化不足就变成灰铸铁。

由于蠕虫状石墨的形态介于片状与球状之间,所以蠕墨铸铁的力学性能介于灰铸铁和球墨铸铁之间,其铸造性能、减振性和导热性都优于球墨铸铁,与灰铸铁相近。

由于蠕墨铸铁兼有球墨铸铁和灰铸铁的性能,因此,它具有独特的用途,在钢锭模、汽车发动机、排气管、玻璃模具、柴油机缸盖、制动零件等方面的应用均取得了良好的效果。

二.成分与组织其化学成分和球墨铸铁基本相同,一般为wC=3.0%~4.0%,wSi=2.0%~3.0%,wMn=0.4%~0.8%,wP<0.08%,wS<0.04%。

其成分特点也是高的碳和硅质量分数,低的锰、磷和硫质量分数。

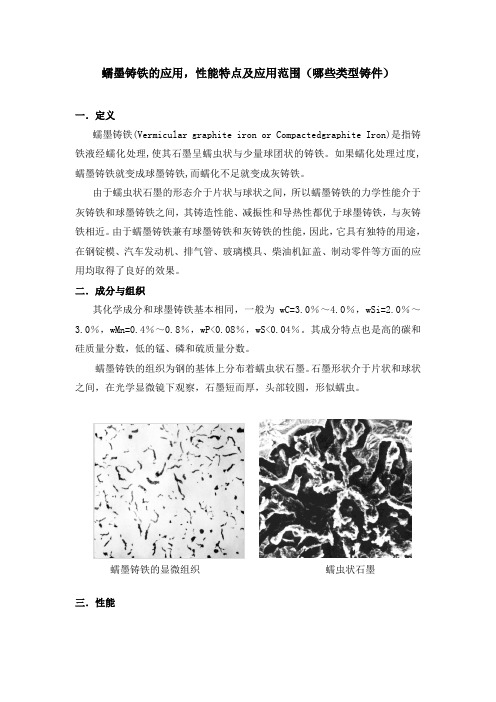

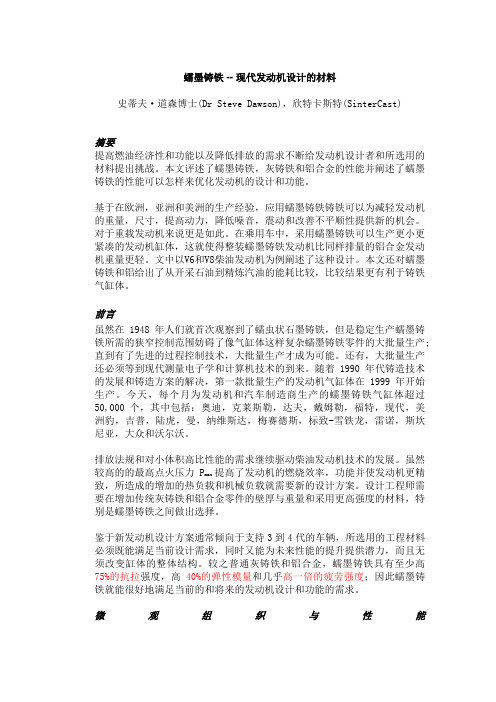

蠕墨铸铁的组织为钢的基体上分布着蠕虫状石墨。

石墨形状介于片状和球状之间,在光学显微镜下观察,石墨短而厚,头部较圆,形似蠕虫。

蠕墨铸铁的显微组织蠕虫状石墨三.性能蠕墨铸铁的性能优良,具有灰铸铁和球墨铸铁的一系列优点。

1)力学性能介于灰铸铁和球墨铸铁之间,如抗拉强度、伸长率、弯曲疲劳强度优于灰铸铁,而接近于铁素体球墨铸铁。

蠕墨铸铁的断面敏感性较普通灰铸铁小得多,故其厚大截面上的力学性能仍比较均匀。

此外它的耐磨性优于孕育铸铁和高磷耐磨铸铁。

突出的优点是屈强比在铸造合金中最高(0.72~0.82)。

2)导热性和耐热疲劳性比球墨铸铁高得多,这是蠕墨铸铁的突出优点。

抗生长性和抗氧化性均较其它铸铁都高。

3)减振性能比球墨铸铁高,而不如灰铸铁。

4) 良好的工艺性能。

切削加工性优于球墨铸铁,铸造性能接近灰铸铁,其缩孔、缩松倾向小于球墨铸铁,故铸造工艺比较简单。

四.铸造工艺特点1.流动性铁液的流动性主要取决于铁液中碳和硅的含量及浇注温度。

蠕墨铸铁在柴油机部件上的应用

近年来,蠕墨铸铁作为一种新型铸铁材料,已经在柴油机部件上得到广泛应用。

蠕墨铸铁具有优良的耐热性、耐蚀性和机械性能,特别适合作为柴油机零部件的材料。

蠕墨铸铁在柴油机缸体上的应用,可以有效地提高发动机的耐用性和可靠性。

与传统的灰口铸铁相比,蠕墨铸铁具有更高的强度和更好的抗压能力,能够承受更大的压力和扭矩。

同时,蠕墨铸铁具有较低的热膨胀系数和较高的导热性,能够更好地承受高温条件下的热应力。

蠕墨铸铁还可以用于柴油机的曲轴箱、气缸盖、活塞、连杆等关键部件。

在这些部件中,蠕墨铸铁具有良好的机械性能和抗腐蚀性能,能够有效地延长柴油机的使用寿命和维修周期。

此外,蠕墨铸铁对于降低柴油机的噪音和振动也有一定的作用。

总之,蠕墨铸铁作为柴油机部件的材料,具有很好的应用前景和发展潜力。

未来,随着蠕墨铸铁技术的不断提高和应用范围的不断扩大,相信它将会在柴油机制造领域中发挥更为重要的作用。

- 1 -。

蠕墨铸铁 -- 现代发动机设计的材料史蒂夫·道森博士(Dr Steve Dawson),欣特卡斯特(SinterCast)摘要提高燃油经济性和功能以及降低排放的需求不断给发动机设计者和所选用的材料提出挑战。

本文评述了蠕墨铸铁,灰铸铁和铝合金的性能并阐述了蠕墨铸铁的性能可以怎样来优化发动机的设计和功能。

基于在欧洲,亚洲和美洲的生产经验,应用蠕墨铸铁铸铁可以为减轻发动机的重量,尺寸,提高动力,降低噪音,震动和改善不平顺性提供新的机会。

对于重载发动机来说更是如此。

在乘用车中,采用蠕墨铸铁可以生产更小更紧凑的发动机缸体,这就使得整装蠕墨铸铁发动机比同样排量的铝合金发动机重量更轻。

文中以V6和V8柴油发动机为例阐述了这种设计。

本文还对蠕墨铸铁和铝给出了从开采石油到精炼汽油的能耗比较,比较结果更有利于铸铁气缸体。

前言虽然在1948年人们就首次观察到了蠕虫状石墨铸铁,但是稳定生产蠕墨铸铁所需的狭窄控制范围妨碍了像气缸体这样复杂蠕墨铸铁零件的大批量生产;直到有了先进的过程控制技术,大批量生产才成为可能。

还有,大批量生产还必须等到现代测量电子学和计算机技术的到来。

随着1990年代铸造技术的发展和铸造方案的解决,第一款批量生产的发动机气缸体在1999年开始生产。

今天,每个月为发动机和汽车制造商生产的蠕墨铸铁气缸体超过50,000个,其中包括:奥迪,克莱斯勒,达夫,戴姆勒,福特,现代,美洲豹,吉普,陆虎,曼,纳维斯达,梅赛德斯,标致-雪铁龙,雷诺,斯坎尼亚,大众和沃尔沃。

排放法规和对小体积高比性能的需求继续驱动柴油发动机技术的发展。

虽然提高了发动机的燃烧效率,功能并使发动机更精较高的的最高点火压力Pmax致,所造成的增加的热负载和机械负载就需要新的设计方案。

设计工程师需要在增加传统灰铸铁和铝合金零件的壁厚与重量和采用更高强度的材料,特别是蠕墨铸铁之间做出选择。

鉴于新发动机设计方案通常倾向于支持3到4代的车辆,所选用的工程材料必须既能满足当前设计需求,同时又能为未来性能的提升提供潜力,而且无须改变缸体的整体结构。

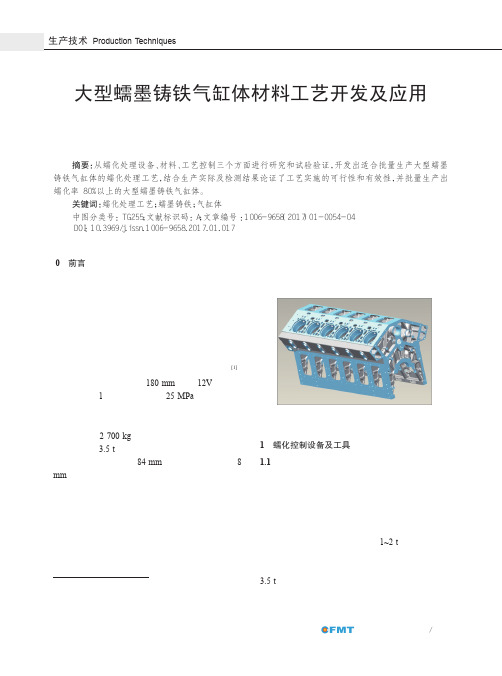

大型蠕墨铸铁气缸体材料工艺开发及应用 姜爱龙1,房夺1,许景峰2,鲁栋2(1.潍柴动力股份有限公司,山东潍坊 261061;2.潍柴重机股份有限公司,山东潍坊 261108)摘要:从蠕化处理设备、材料、工艺控制三个方面进行研究和试验验证,开发出适合批量生产大型蠕墨铸铁气缸体的蠕化处理工艺,结合生产实际及检测结果论证了工艺实施的可行性和有效性,并批量生产出蠕化率80%以上的大型蠕墨铸铁气缸体。

关键词:蠕化处理工艺;蠕墨铸铁;气缸体中图分类号:TG255;文献标识码:A;文章编号:1006-9658(2017)01-0054-04DOI:10.3969/j.issn.1006-9658.2017.01.017 收稿日期:2016-07-24稿件编号:1607-1442作者简介:姜爱龙(1982—),男,工程师,主要从事铸铁材料工艺开发及应用研究工作.0 前言随着人们对发动机的大马力、大转矩、低排放、低油耗的需求急剧增长,设计者不断提高发动机的点火峰压和升功率。

发动机的热负荷和机械负荷便大幅度增加,缸体、缸盖等关键零部件的可靠性问题变得尤为重要。

蠕墨铸铁具有球墨铸铁的强度,与灰铸铁相比又有类似的防振、导热能力和铸造性能,而又比灰铸铁有更好的塑性和耐疲劳性能,使其成为发动机关键零部件材质的最佳选择[1]。

我公司设计开发的180 mm 缸径12V 柴油机气缸体见图1。

设计爆压达到25 MPa ,为满足此发动机关键零部件对热负荷和机械负荷的要求,发动机缸体、缸盖的材质均设计为蠕墨铸铁。

其中,气缸体毛坯质量2 700 kg ,浇注单台气缸体需蠕化处理的铁液量达3.5 t ,且气缸体毛坯不同部位壁厚差异性大,瓦口部位壁厚为84 mm ,最薄位置壁厚仅为8 mm 。

一方面,这些制造工艺要求使其蠕化处理工艺与中小型发动机缸体、缸盖材料的蠕化处理工艺具有明显的不同;另一方面,由于发动机关键件对材质的苛刻要求,也无法借用生产蠕墨铸铁机座等低蠕化率铸件时的蠕化处理工艺进行生产。

蠕墨铸铁在发动机上的应用张伯明中国农业机械化科学研究院,北京,100083The development trend of vermicular graphite ironand diesel engineZhang BomingChina Agricultural Mechanization Sciences Institute一.前言近几年,蠕墨铸铁的应用,得到了长足的进展。

这是人们在发现蠕墨铸铁后,首次作为一种材质在发动机缸体等重要铸件上得到广泛的使用。

应用的同时又掀起了相应的进一步深入研究的高潮。

随着应用的扩大,蠕墨铸铁标准的制订也提到了日程。

罗马尼亚在1986年首先制订了蠕墨铸铁的国家标准。

美国在1985年就制订了ASTM A 842-85的标准,并在1991和1997年进行了确认和完善。

由于主要用途在汽车工业,故国际SAE又在2001年制定了J1887标准。

德国铸造协会在2002年3月制订了W50蠕墨铸铁标准。

国际铸造标准委员会在2000年9月22日举行会议,认为应在美国ASTM、德国W50标准的基础上制订蠕墨铸铁标准,并在2002年10月用ISO16112公布了工作草案。

现在欧盟则已决定套用ISO标准。

我国是最早研究蠕墨铸铁的国家之一,早在1984年制订了JB3829-84的行业金相标准,1987年制订了JB4403铸件标准,并都在1999年进行了修订。

作为企业内控标准许多重要企业,例如大从、奥迪、宝马、奔驰、卡特匹勒、福特、通用电气、通用汽车、现代、约翰·迪尔等都制订了蠕墨铸铁标准。

美国在6年前就把蠕墨铸铁的产量从球墨铸铁中分离出来统计,表明了他们对蠕墨铸铁的重视程度。

德国的学者认为铸铁不再是一种老材料,而美国Ashland公司的M.W.Swartzlander更把球墨铸铁、等温淬火球墨铸铁(ADI)和蠕墨铸铁称之为形成了“新的铁时代”。

二.蠕墨铸铁在发动机上的应用情况早在1948年,人们在发明球墨铸铁时就发现了蠕虫状石墨,但作为材质的研究还是上世纪六十年代才开始,并在排气管、钢锭模、玻璃模具上应用。

蠕墨铸铁柴油机气缸体喂丝蠕化稳定

生产工艺

蠕墨铸铁是一种具有高强度和良好耐蚀性的铸铁材料,适用于制造柴油机等高强度和高耐用性要求的机械零件。

在蠕墨铸铁柴油机气缸体生产过程中,喂丝蠕化是指通过给铸造过程中的熔融金属中添加特定的铁素体形成元素,来控制铸件的结构和性能。

以下是可能有用的一些稳定喂丝蠕化生产工艺建议:

1. 确保原材料的质量和成分符合要求,特别是添加剂和喂丝材料的成分。

2. 控制熔炼过程中的温度和时间,以确保添加剂和喂丝材料充分分散和溶解在熔融金属中。

3. 严格控制铸造温度和速度,以确保金属液在填充模具的同时形成良好的结构和性能。

4. 对于较大或复杂的气缸体,可以采用多级喂丝的方法,以确保每个喂丝区域都得到适当的铁素体形成元素的添加。

5. 对于生产中的每一批次,都要进行严格的质量控制和检测,以确保铸件的结构和性能符合要求。

希望这些建议能对您有所帮助。

如果您有更多的问题,请随时提出。

1/ 1。

蠕墨铸铁的应用,性能特点及应用范围(哪些类型铸件)一.定义蠕墨铸铁(Vermicular graphite iron or Compactedgraphite Iron)是指铸铁液经蠕化处理,使其石墨呈蠕虫状与少量球团状的铸铁。

如果蠕化处理过度,蠕墨铸铁就变成球墨铸铁,而蠕化不足就变成灰铸铁。

由于蠕虫状石墨的形态介于片状与球状之间,所以蠕墨铸铁的力学性能介于灰铸铁和球墨铸铁之间,其铸造性能、减振性和导热性都优于球墨铸铁,与灰铸铁相近。

由于蠕墨铸铁兼有球墨铸铁和灰铸铁的性能,因此,它具有独特的用途,在钢锭模、汽车发动机、排气管、玻璃模具、柴油机缸盖、制动零件等方面的应用均取得了良好的效果。

二.成分与组织其化学成分和球墨铸铁基本相同,一般为wC=3.0%~4.0%,wSi=2.0%~3.0%,wMn=0.4%~0.8%,wP<0.08%,wS<0.04%。

其成分特点也是高的碳和硅质量分数,低的锰、磷和硫质量分数。

蠕墨铸铁的组织为钢的基体上分布着蠕虫状石墨。

石墨形状介于片状和球状之间,在光学显微镜下观察,石墨短而厚,头部较圆,形似蠕虫。

蠕墨铸铁的显微组织蠕虫状石墨三.性能蠕墨铸铁的性能优良,具有灰铸铁和球墨铸铁的一系列优点。

1)力学性能介于灰铸铁和球墨铸铁之间,如抗拉强度、伸长率、弯曲疲劳强度优于灰铸铁,而接近于铁素体球墨铸铁。

蠕墨铸铁的断面敏感性较普通灰铸铁小得多,故其厚大截面上的力学性能仍比较均匀。

此外它的耐磨性优于孕育铸铁和高磷耐磨铸铁。

突出的优点是屈强比在铸造合金中最高(0.72~0.82)。

2)导热性和耐热疲劳性比球墨铸铁高得多,这是蠕墨铸铁的突出优点。

抗生长性和抗氧化性均较其它铸铁都高。

3)减振性能比球墨铸铁高,而不如灰铸铁。

4) 良好的工艺性能。

切削加工性优于球墨铸铁,铸造性能接近灰铸铁,其缩孔、缩松倾向小于球墨铸铁,故铸造工艺比较简单。

四.铸造工艺特点1.流动性铁液的流动性主要取决于铁液中碳和硅的含量及浇注温度。

蠕墨铸铁在柴油机部件上的应用2007-11-218:43:581、引言对发动机而言,要求减少对环境不良影响的呼声日益高涨,对其排放物的限制日益严格。

与此同时,降低成本和提高性能仍然是最重要的课题。

为此,要求尽可能降低燃油消耗和排放。

对制造发动机所用的金属材料的选择,也应在充分满足强度要求的前提下尽可能采用成本低、性能好、生产中对环境污染少的材料。

过去,设计人员在选择发动机机体材料时,一般都只限于采用灰铸铁和铝合金材料,随后,从提高强度出发,在某些大功率高强化柴油机上采用了球墨铸铁机体,例如,目前我国机车柴油机就大多采用Q T-500-7,即抗拉强度≥500M Pa的球墨铸铁作为机体材料。

球墨铸铁具有强度高、韧性好等一系列优点,但也存在着铸造性能较差、容易发生铸造缺陷、制造成本较高、生产过程中对环境污染较为严重等缺点。

为此,人们一直在寻求一种既具有优良的机械性能,同时又能满足低成本要求,并且对生产环境污染也小的机体材料。

近来,由于铸造工艺控制技术的提高,一种优质蠕墨铸铁即紧密石墨铸铁C G I(Co m pa c te d Gr a ph i t eI r on)已成为发动机机体和缸盖的理想材料。

下面,对C G I的特性及其在发动机部件上的应用作一介绍。

2、蠕墨铸铁(CGI)的显微组织与机械性能2.1蠕墨铸铁的显微组织灰铸铁、蠕墨铸铁、球墨铸铁之所以具有不同的机械性能,主要是因为石墨在基体中的分布和形状不同。

因而,研究蠕墨铸铁的显微组织主要是研究铸铁中的石墨形态和分布特点。

灰铸铁、蠕墨铸铁)和球墨铸铁三种铸铁的石墨三维形状在几何学上有很大差异。

灰铸铁的石墨为立体连接,呈蔷薇花瓣形,蠕墨铸铁的石墨在宏观上与灰铸铁类似,但形状复杂,呈连接成珊瑚状的三维分布。

这些石墨的连续性使得灰铸铁、蠕墨铸铁具有良好的热传导性能。

而球墨铸铁的球状石墨则是孤立分布的。

蠕墨铸铁的石墨轮廓形状弯曲复杂,石墨与基体之间密贴连接。

大部分石墨为单独存在的蠕虫状石墨,但从三维看,仍以一个共晶团相互连接。

当混合存在的球状石墨比例占全部石墨数量的20%以下时,这种铸铁能发挥出最佳的衰减能、导热性和流动性。

为了保证其强度,组织中不允许存在片状石墨。

蠕铁的石墨较短,其纵横尺寸比值小于10(一般灰铸铁的纵横尺寸比值为50~100),石墨前端呈球状,且石墨表面比较粗糙,正是这种粗糙的表面,使得蠕墨与基体具有良好的密贴性,使石墨不会象灰铸铁那样易从基体剥离,从而具有较高的强度。

2.2蠕墨铸铁的机械性能2.2.1机械性能一般认为,蠕墨铸铁具有介于灰铸铁和球墨铸铁之间的机械性能,但最近德国和日本用新特铸造法(S i n te r Ca s t)浇注的蠕铁甚至具有可与球墨铸铁媲美的机械性能。

表1示出了发动机用灰铸铁、用新特铸造法浇注的蠕墨铸铁及球墨铸铁的机械性能对比。

表中所示的Q T500-7球铁是我国柴油机机体用球铁,其基体组织为铁素体+珠光体。

由表可知,蠕铁与灰铸铁(H T250)相比,不但抗拉强度提高70%以上,疲劳强度提高1倍,杨氏模量提高30%~40%;与Q T500-7球铁相比,抗拉强度和硬度指标大体处于同等水平。

Q T500-7球墨铸铁的延伸率约为7%,铁素体/珠光体系列R T在适当调节珠光体化率的基础上也完全可以达到这一水平。

2.2.2蠕墨铸铁的疲劳强度观察R T断口破面得知,其石墨表面呈复杂的凹凸状且具有分形性,测定珠光体基体R T各种破坏形态中各组织所占的比例表明,基体珠光体占57%,剥离石墨占31%,破断石墨占12%。

这与灰铸铁断裂时石墨基本上都呈剥离状态不同。

石墨断裂的存在意味着石墨与基体的密贴性非常好。

这一点会对石墨附近的裂纹扩展产生很大影响。

R T的中间裂纹呈现出反复扩展、停止的不连续情形,而H T的疲劳裂纹在成长到某一长度后就不再停留地急剧扩展。

由此,对三种铸铁的疲劳机理与疲劳强度比(疲劳强度S与抗拉强度U T S之比,即S/U TS)的关系进行了整理,获得如下的结论:灰铁的石墨形状为片状,石墨轮廓平坦。

由于其石墨呈三维连续分布,因而一旦产生疲劳裂纹,石墨与基体就连续产生剥离,裂纹急剧扩大,因而疲劳强度最低。

球铁虽然其石墨也易于剥离,但由于石墨是孤立分布的,剥离对疲劳强度的影响不大,因而疲劳强度最高。

蠕铁的石墨尽管与F C同样呈三维连续分布,但裂纹在石墨与基体组织界面扩展时,因复杂的石墨轮廓所导致的良好的密贴性使石墨剥离受到抑制,从而使裂纹扩展受阻而停止。

所以蠕铁与灰铁、球铁相比,蠕铁其疲劳强度比最高。

由此可以认为,C G I是一种具有良好疲劳特性的材料。

2.2.3蠕墨铸铁的高温强度众所周知,发动机的某些部件(如气缸盖)是在高温下工作的,因此高温强度是衡量发动机部件材料的一个重要指标。

从蠕铁的应力-应变曲线与温度的关系可以看出,在573~723K之间应力-应变的关系变化不大,但当温度达到773K 以上时,就引起应力的急剧下降并呈现出延性特征。

由此可知,蠕铁铸铁在500℃以下具有良好的刚性,不会产生变形。

灰铸铁、蠕墨铸铁和球墨铸铁三种材料在673K都时出现强度下降,但球铁的抗拉强度受温度上升的影响最大,在温度升至超过723K时,球铁的抗拉强度急剧下降而达到与蠕铁相接近的程度。

而灰铁的抗拉强度受温度上升影响较小。

在温度达到823K以上时,三种铸铁的抗拉强度已经十分接近,说明此时石墨形状的影响已经很小了。

由此可知,在约500℃的高温下,蠕铁的抗拉强度与球铁的抗拉强度实际上是相同的,说明蠕铁具有良好的高温强度特性,是制造在高温条件下工作的发动机部件的合适材料。

3、新特(Sinter)铸造工艺的原理传统的蠕墨铸铁制造方法有在石墨球化剂中同时添加铝和钛等阻碍石墨化的元素;使用球化作用比镁(M g)弱的元素钙(C a)作添加剂;利用镁处理后的衰减作用;添加少量通常使用的F e S i M g合金或稀土元素等。

这些方法各有利弊,但总的来说,由于很难精确控制添加剂的加入量,因而也就难于制造出高质量的蠕铁。

所谓新特铸造工艺,就是采用加入F e S i M g合金的方法并通过严格控制铁水中残留M g的狭小范围(M g含量约为0.007%以上)来生产高质量蠕铁的工艺。

这一工艺是由德国开发成功的,日本也已采用这种工艺。

在将一定量的镁合金和孕育剂添加到铁水中进行低水平的蠕墨化处理(1次处理)之后,将测管插入铁水中,取出200g铁水作为热分析用试料。

将试料送入装有微处理机的工艺控制器,通过工艺控制器进行热分析。

在热分析期间,对铁水进行除渣,并将其运送到2次处理站。

再根据热分析的结果,在2次处理站加入预先制成钢丝状的、为获得高质量蠕铁还不足的镁合金和孕育剂。

通过这种“1次处理-热分析-2次处理(修正)”的生产流程,可以将每一铁水包,进而将每个铸件的金属组织和特性偏差控制在最小范围内。

采用这种工艺处理的铁水所浇注的铸件具有稳定的基体组织并抑制碳化物的生成。

这种蠕铁具有高的C E值,因而其铸造流动性、可加工性和振动衰减性都极为良好。

4、蠕墨铸铁在柴油机零部件上的应用上面介绍了新特铸造工艺的原理,但其具体工艺和蠕化剂的成分等至今未见报道。

另一方面,日本大发金属公司从1980年代开始进行蠕墨铸铁在柴油机零部件上应用的基础研究,经过长达8年的三个阶段的试验研究,终于开发成功了强度可与球墨铸铁媲美的蠕墨铸铁。

1988年开始成批生产从2~5k g的排气歧管、100k g的气缸盖到重达10t的大型16缸柴油机机体的蠕墨铸铁铸件。

目前已具备月产300t的生产能力。

现将其制造工艺简介如下。

4.1 基础试验研究4.1.1蠕墨化处理条件与蠕墨铸铁的珠光体化要生产出适用于发动机部件的高强度蠕墨铸铁,选用最佳的蠕化剂是最重要的一环。

实践表明,以稀土为主的蠕化剂易产生有害的激冷化问题。

为了能在大型铸件中得到具有稳定性的蠕虫状石墨,考虑到M g系列和稀土系列各有优缺点,将两者以不同成分组配,并适当添加C a成分。

当加入促成珠光体的元素S n和C u,会使基体珠光体化来进一步提高其强度,铸铁中S n含量达到0.07%时,抗拉强度上升至450M Pa从而达到了球墨铸铁的强度水平。

4.1.2可焊性试验用一般使用的电弧焊和气焊来验证其可焊性。

结果表明,无论是电弧焊还是气焊,都显示出与球墨铸铁材质同样的可焊性。

即使有小缺陷,也可用焊接方法来修补。

4.2蠕墨铸铁机体的生产由于蠕墨铸铁的铸造性(流动性)好,因而铸造成本与灰铸铁的相同。

在铸造机体的开发过程中,以一次性铸出优质品为目标,以事先研究的铸造方案和评价基本材质为目的。

结果表明,可以做到使缩孔发生在特定部位以加工除去,并且发生缩孔的部位与球铁材质的机体相比减少了33%。

经评价认为,只要在气缸盖用的材质的基础上增加3%的蠕化剂,就可以适用于柴油机机体的铸造。

5、结论综上所述,可得出如下结论:(1)蠕墨铸铁具有较高的室温强度和高温强度,以及良好的铸造性、疲劳可靠性、可焊性,较低的生产成本,并且在生产过程中对环境的污染小,因而是制造发动机部件的理想材料。

(2)虽然一般说来蠕墨铸铁的强度低于球墨铸铁,但是通过改进和精确控制蠕化剂的添加量,以及在成分中加入珠光体促成元素,可以生产出高质量蠕墨铸铁,使其强度接近于球铁强度。