基于AMESim恒功率泵的动静态特性仿真分析

- 格式:pdf

- 大小:424.51 KB

- 文档页数:6

68液压与气动2010年第2期基于A MESi m 的电磁高速开关阀动静态特性研究苏明, 陈伦军1, 21Dyna m ic Characteristic Research ofH i gh Speed On -off Solenoi dV al ve Based on AMES m iS U M i n g , C H E N Lun -jun1, 21(1. 贵州大学机械工程学院, 贵州贵阳 550003; 2. 贵州省机电研究设计院, 贵州贵阳 550003摘要:在分析电磁高速开关阀磁路及机液结构的基础上, 采用AMES i m 建立了电磁高速开关阀模型, 基于该模型在不同占空比及不同工作频率情况下进行了仿真, 分析了P WM 信号、电流、阀芯位移关系, 从控制角度提出了改善电磁高速开关阀性能的思路。

关键词:AMES i m ; 电磁高速开关阀; 动态模型; 仿真中图分类号TH 137 文献标识码:B 文章编号:1000-4858(2010 02-0068-051 引言电磁高速开关阀作为一种流体控制的新型控制元件, 采用P WM 控制方法, 可容易与计算机接口直接相连, 实现计算机技术与流体控制技术的良性有机结合, 进行液压系统的直接数字控制。

同比例阀、伺服阀等相比, 电磁高速开关阀且具有结构简单、抗污染能力强等特点。

电磁高速开关阀涉及机、电、磁、液多种领域知识, 很难建立其精确数学模型, 而且流体脉宽调制P WM 控制系统是一类本质非线性控制系统, 由于流体控制阀的响应速度限制, 调制频率不可能很高, 系统的分析[5]和设计比较困难。

法国I M AG I N E 公司于1995年推出的专门用于工程系统建模、仿真及动力学分析的AM ES i m 软件, 为流体动力、机械、热、电磁、控制等工程系统提供了一个完善的综合仿真环境及灵活的解决方案, 具有丰富的模型库, 可以采用基本元素法按照实际物理系统来构建自定义模块或者仿真模型, 而不需要去推导复杂的数学模型, 这可使研究人员将更多精力投入到实际物理模型的研究当中。

基于AMESim的比例流量阀动态特性分析作者:李际勇来源:《中国新技术新产品》2016年第09期摘要:液压元件要求其具有良好的动态特性,利用AMESim对带压力补偿比例插装流量阀动态特性进行建模分析与仿真。

简单介绍了AMESim软件并阐述了带压力补偿的比例插装流量阀的工作原理,根据比例插装流量阀的结构及参数利用AMESim软件进行建模分析与仿真。

关键词:比例插装流量阀;AMESim;建模分析与仿真中图分类号:TH137 文献标识码:A1 前言对于液压元件除了要满足其必须完成的预定动作和静态特性外,也要求其具有良好的动态特性。

在某型45吨磁性粉末液压机的设计中,由于其液压缸的快速运动阶段需要很大的流量,且油液在经过流量阀后压力有一定的损失,所以在设计时决定采用带有压力补偿的比例插装流量阀。

为进一步了解加装压力补偿后比例插装流量阀的动态特性,需要对其进行建模与仿真。

液压元件(系统)建模的方法主要有解析法、状态空间法、功率键合图法、“灰箱”建模法以及利用计算机软件建模法等。

其中,软件建模法主要利用现有的仿真软件对液压系统建模仿真,经过几十年的研究与发展,液压仿真软件伴随着计算技术的发展其性能逐渐成熟稳定,成为现在研究液压元件(系统)动态性能并建立模型进行仿真的重要手段。

本次建模仿真就利用近些年比较流行的AMESim软件进行建模分析。

2 AMESim软件简介AMESim是一款多学科领域的建模仿真软件,它提供了一个系统工程设计的平台,它以元件本身设计的性能为出发点,充分考虑摩擦、液体、气体及环境的温度等难以建模的部分,对元件组成部分和系统进行功能性仿真和优化,并且能够与其他仿真软件进行联合仿真和优化。

AMESim软件由AMESim、AMESet、AMECustom、AMERun四部分功能模块组成。

其中,AMESim模块主要是系统建模、仿真和分析,它的工作模式为:根据系统的原理结构图建立模型——选择需要的元件模型——根据设计需要设定元件的参数——运行仿真软件——分析得到的结果。

96 建设机械技术与管理 2023.03 0 引 言泵车作为一种连续的混凝土输送机械,在施工中具有重要的作用。

泵车搅拌系统位于料斗内,主要用于对料斗内的水泥混凝土进行再次搅拌,防止混凝土泌水离析和塌落度损失,保持其可泵性和施工和易性。

搅拌系统设计得合理与否将直接影响泵车的泵送性能,比较理想的搅拌轴转速应有一定变化范围,在大方量泵送时搅拌速度应稍快,最高转速以30r/min 左右为宜,转速不能太低,否则易使骨料沉降,造成混凝土的离析[1]。

当正常工作中的叶片突然被卡时,驱动搅拌轴的液压马达进油腔压力会急剧升高,升高至系统限定值时,电磁换向阀换位,搅拌马达反转,起到预防和排除卡死的作用[2]。

为了提高泵车液压系统的自动化程度,确保设备的安全,料斗搅拌系统都应设置自动正反转油路[3]。

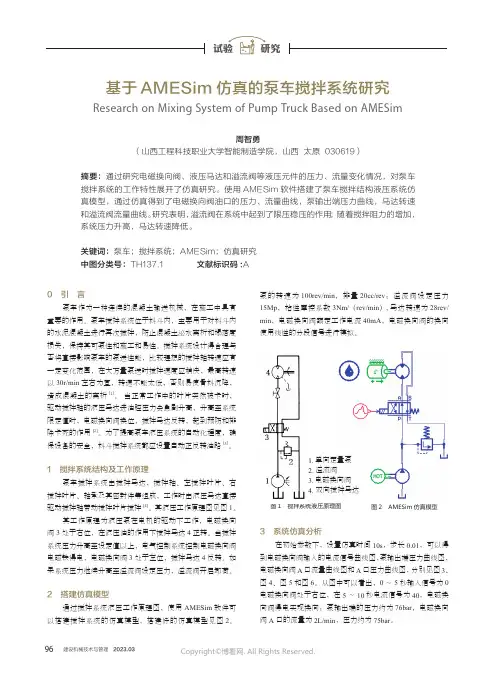

1 搅拌系统结构及工作原理泵车搅拌系统由搅拌马达,搅拌轴、左搅拌叶片、右搅拌叶片、轴承及其密封件等组成,工作时由液压马达直接驱动搅拌轴带动搅拌叶片搅拌[4]。

其液压工作原理图见图1。

其工作原理为液压泵在电机的驱动下工作,电磁换向阀3处于右位,在液压油的作用下搅拌马达4正转。

当搅拌系统压力升高至设定值以上,电气控制系统控制电磁换向阀电磁铁得电,电磁换向阀3处于左位,搅拌马达4反转。

如果系统压力继续升高至溢流阀设定压力,溢流阀开启卸荷。

2 搭建仿真模型通过搅拌系统液压工作原理图,使用AMESim 软件可以搭建搅拌系统的仿真模型,搭建好的仿真模型见图2。

泵的转速为100rev/min ,排量20cc/rev ;溢流阀设定压力15Mp ,粘性摩擦系数3Nm/(rev/min ),马达转速为28rev/min ,电磁换向阀额定工作电流40mA ,电磁换向阀的换向使用线性的分段信号进行模拟。

基于AMESim 仿真的泵车搅拌系统研究Research on Mixing System of Pump Truck Based on AMESim周智勇(山西工程科技职业大学智能制造学院,山西 太原 030619)摘要:通过研究电磁换向阀、液压马达和溢流阀等液压元件的压力、流量变化情况,对泵车搅拌系统的工作特性展开了仿真研究。

燃油泵组件是发动机燃油系统的重要组成部件,是向发动机供给能量并使其产生推力的能源元件。

因此,对燃油泵组件的研究一直是航空发动机及控制系统发展的关键技术之一。

对航空发动机控制系统机械液压元件建模仿真,是研究液压元件动态特性的一种重要方法。

目前,国内外对液压元件的建模主要是根据动力学、流体学建立数学模型,直观表现元件内部细节变化的模型较少。

国内外对燃油泵组件的研究主要针对振动、噪声及寿命等方面,少有对燃油泵转速、出口压力与流量之间关系进行研究。

本文基于AMESim软件对燃油泵组件进行建模,对模型运行仿真,将某次试验数据与仿真结果对比分析验证了模型的准确性,并进一步分析了回油窗口与维持泵后最大压力的关系、出口流量与燃油泵出口压力的关系以及流量脉动特性与转速之间的关系。

1 工作原理燃油泵组件是为燃油调节器提供具有一定流量和压力的油源,起供油和增压的作用。

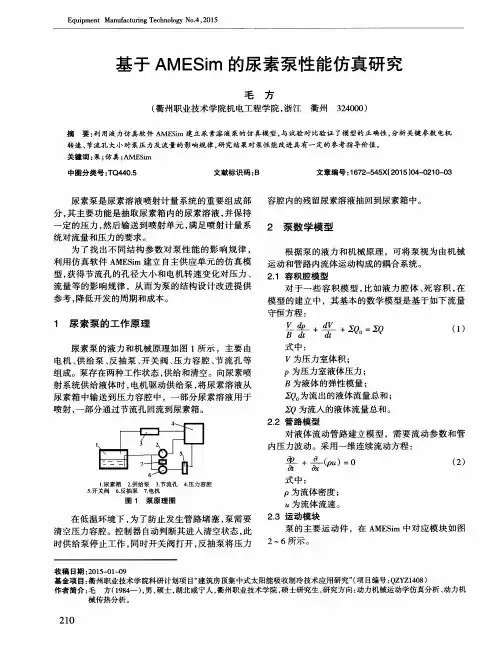

燃油泵组件由低压泵、低压燃油滤、高压泵以及安全活门组成,其中低压泵和高压泵通过同一个传动轴连接,结构见图1。

1.低压泵;2.低压燃油滤;3.高压泵;4.安全活门图1 燃油泵组件结构原理图低压泵选取离心泵,主要由进口装置、叶轮和出口装置组成,对油箱的来油进行初步增压。

离心泵起动时,进口装置和叶轮充满油液,叶轮连续高速旋转、甩油,中心部分不断吸油,形成连续的供油。

叶轮出口处牵连速度较大,油液获得一部分动能。

出口装置使油液运动滞止,一部分动能转换成压力能。

高压泵选取齿轮泵。

在高压泵进口区,低压油充满齿间的空间。

随着齿轮的旋转,液体被带到高压泵出口。

由于轮齿相互进入另一齿轮的齿间,因此齿间液体被挤出,流向出口。

齿轮连续旋转,出口处连续供油。

高压泵出口压力的大小取决于出口后的管路对流体流阻的大小。

在异常过载情况下,安全活门打开,将高压油回流到高压泵前,保证高压泵后的压力不超过限定值。

2 建模研究AMESim是一款针对机械液压结构仿真的专业软件,为流体及气体动力、机械、热能和控制系统提供了一个完善的仿真环境。

基于AMESIM电控卸荷阀的仿真分析徐鹏吕文军马建平王雷(中航工业信息技术中心,北京100028)摘要:针对泵站电控卸荷阀的结构及工作原理,建立常微分数学模型,通过静态分析确定影响卸荷阀性能的关键参数。

使用AMESIM软件进行建模仿真,分析不同参数对卸荷阀特性的具体影响。

结果表明:主阀芯控制腔体积、电磁先导阀流量特性与频响是影响电控卸荷阀性能的3个关键参数,合理匹配各参数之间的关系,可以提高泵站电控卸荷阀的性能。

关键词:卸荷阀;电磁先导阀;关键参数;仿真分析Simulation and Analysis of Electronic Controling UnloadingValve Based On AMESIMXU PENG, L V WENJUN, MA JIANPING, W ANG LEI(A VIC Information Technology Co, Ltd, Beijing 100028)0 引言电控卸荷阀液压泵站系统的关键部件之一,是实现泵站压力自动调节功能的重要压力控制元件[1],其功能是在泵持续运转的情况下满足工作系统断续用液的需求[2],其性能的好坏对其自身可靠性以及泵站系统能否稳定运行有着直接影响[3],进而影响液压泵站的供液质量和系统的节能效果[4]。

本文针对某型号的泵站电控卸荷阀,深入分析其工作原理,建立数学模型并确定关键结构参数,利用计算机仿真技术,分析关键参数对电控卸荷阀不同性能指标的影响及其规律,并根据仿真结果优化泵站系统设计。

1 电控卸荷阀的工作原理某型号的电磁卸荷阀的结构如图1所示,其主要结构分为单向阀、主阀、电磁先导阀三部分,其中单向阀出口通往工作系统,主阀出口通往回液箱。

由于该型号电控卸荷阀工作介质为高水基乳化液,针对高水基介质易泄漏、磨损、易生锈等问题,该阀采用直接密封结构、耐磨材料配对等相应措施[5],电磁先导阀直接选用硬度高、耐腐蚀性好的陶瓷球作为阀芯[6]。