数控车刀实例图

- 格式:pdf

- 大小:1.33 MB

- 文档页数:19

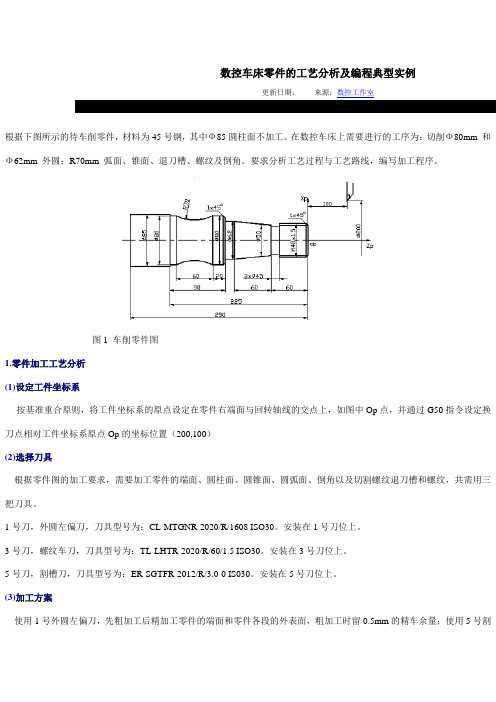

数控车床零件的工艺分析及编程典型实例更新日期:来源:数控工作室根据下图所示的待车削零件,材料为45号钢,其中Ф85圆柱面不加工。

在数控车床上需要进行的工序为:切削Ф80mm 和Ф62mm 外圆;R70mm 弧面、锥面、退刀槽、螺纹及倒角。

要求分析工艺过程与工艺路线,编写加工程序。

图1 车削零件图1.零件加工工艺分析(1)设定工件坐标系按基准重合原则,将工件坐标系的原点设定在零件右端面与回转轴线的交点上,如图中Op点,并通过G50指令设定换刀点相对工件坐标系原点Op的坐标位置(200,100)(2)选择刀具根据零件图的加工要求,需要加工零件的端面、圆柱面、圆锥面、圆弧面、倒角以及切割螺纹退刀槽和螺纹,共需用三把刀具。

1号刀,外圆左偏刀,刀具型号为:CL-MTGNR-2020/R/1608 ISO30。

安装在1号刀位上。

3号刀,螺纹车刀,刀具型号为:TL-LHTR-2020/R/60/1.5 ISO30。

安装在3号刀位上。

5号刀,割槽刀,刀具型号为:ER-SGTFR-2012/R/3.0-0 IS030。

安装在5号刀位上。

(3)加工方案使用1号外圆左偏刀,先粗加工后精加工零件的端面和零件各段的外表面,粗加工时留0.5mm的精车余量;使用5号割槽刀切割螺纹退刀槽;然后使用3号螺纹车刀加工螺纹。

(4)确定切削用量切削深度:粗加工设定切削深度为3mm,精加工为0.5mm。

主轴转速:根据45号钢的切削性能,加工端面和各段外表面时设定切削速度为90m/min;车螺纹时设定主轴转速为250r/min。

进给速度:粗加工时设定进给速度为200mm/min,精加工时设定进给速度为50mm/min。

车削螺纹时设定进给速度为1.5mm/r。

2.编程与操作(1)编制程序(2)程序输入数控系统将程序在数控车床MDI方式下直接输入数控系统,或通过计算机通信接口将程序输入数控机床的数控系统。

然后在CRT 屏幕上模拟切削加工,检验程序的正确性。

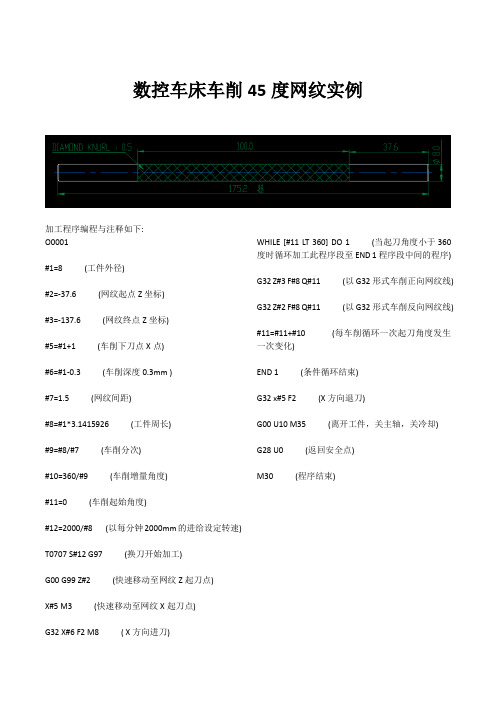

数控车床车削45度网纹实例加工程序编程与注释如下:

O0001

#1=8 (工件外径)

#2=-37.6 (网纹起点Z坐标)

#3=-137.6 (网纹终点Z坐标)

#5=#1+1 (车削下刀点X点)

#6=#1-0.3 (车削深度0.3mm )

#7=1.5 (网纹间距)

#8=#1*3.1415926 (工件周长)

#9=#8/#7 (车削分次)

#10=360/#9 (车削增量角度)

#11=0 (车削起始角度)

#12=2000/#8 (以每分钟2000mm的进给设定转速) T0707 S#12 G97 (换刀开始加工)

G00 G99 Z#2 (快速移动至网纹Z起刀点)

X#5 M3 (快速移动至网纹X起刀点)

G32 X#6 F2 M8 ( X方向进刀)WHILE [#11 LT 360] DO 1 (当起刀角度小于360度时循环加工此程序段至END 1程序段中间的程序)

G32 Z#3 F#8 Q#11 (以G32形式车削正向网纹线) G32 Z#2 F#8 Q#11 (以G32形式车削反向网纹线)

#11=#11+#10 (每车削循环一次起刀角度发生一次变化)

END 1 (条件循环结束)

G32 x#5 F2 (X方向退刀)

G00 U10 M35 (离开工件,关主轴,关冷却)

G28 U0 (返回安全点)

M30 (程序结束)。

基 础 技 能 模 块岗位技能:GJ –201T 数控车床基本操作方法数控车床基本操作方法主要任务是使学员正确使用数控车床,是数控车加工必须掌握的一项基本技能,主要有1、操作面板的使用方法;2、数控程序调入、编辑与调试方法;3、简易车床刀、数控车削的常用对刀方法。

GJ –201T 数控车床;2. 独立完成工件的手动,自动加工;60小时1. 读图 ①外形尺寸;②尺寸公差;③形位公差;④表面粗糙度;⑤技术要求;2. 刀具:外圆车刀、切槽刀3. 夹具:三爪卡盘4. 量具:游标卡尺、外径千分尺、5. 其他:垫铁、榔头、毛刷一. 操作面板的使用方法1 GJ_201T 数控车系统操作面板的功能GJ_201T 的操作面板如图所示,由液晶显示屏,功能键,编程与控制键盘及功能按钮与旋钮组成。

图3。

1:GJ_201M 的操作面板布局● 功能键 控制机床的操作或显示;● 编程与控制键盘 一般键盘功能;编程与控制键盘 液晶显示屏 主轴倍率旋进给倍率旋循环启动按进给保持按工作方式选择旋JOG 选择旋功能键 工艺流程:GJ –201T 数控车床操作方法●循环启动/指示灯按下此按钮,会根据操作方式完成相应的操作。

当操作进行中时,绿色指示灯亮;●进给保持/指示灯当处于自动加工方式时,按下此按钮,系统进入进给保持状态,再次按下此按钮,系统退出保持状态。

当进入保持状态时,红色指示灯亮; ●方式选择旋钮共有8个档位,从左至右依次为:MDI,自动连续(AUTO),自动单步(STEP),连续手动(MANU),增量手动/手轮(MANJ),点退(PROF),回零(HOME),复位(RESET);●进给倍率旋钮共有11个档位,倍率从0%~125%;●主轴倍率旋钮共有11个档位,倍率从75%~125%;2.数控机床开机与关机操作步骤2.1 开机步骤(1)将机床侧面的旋钮旋至ON位置。

(2)按下机床面板上方型的绿色按钮(3)系统启动后再打开急停按钮注意事项:1)开机之前,确认机床是正常的。

数控车刀的几何参数一、刀具几何参数刀具的切削性能主要是由刀具材料的性能和刀具几何参数两方面决定的。

刀具几何参数的选择是否合理对切削力、切削温度及刀具磨损有显著影响。

选择刀具的几何参数要综合考虑工件材料、刀具材料、刀具类型及其他加工条件(如切削用量、工艺系统刚性及机床功率等)的影响。

刀具组成部分如图1-1所示。

图1-1主偏角κr——主切削刃在基面上的投影与进给方向的夹角。

刃倾角λs——在切削平面ps内,主切削刃与基面pr的夹角。

还有:副前角γoˊ、副后角αoˊ、副偏角κrˊ、副倾角λsˊ图1-2二、刀具几何参数对加工精度的影响在数控加工中,为降低加工工件表面粗糙度,减缓刀具磨损、提高刀具使用寿命、选择适宜的切削力等因素,通常车刀会存在刀尖圆弧半径r,主偏角kr,车刀刀尖距零件中心高的偏差等刀具几何参数的影响,必定引起被加工零件的轴向尺寸误差和径向尺寸误差由此使得加工的运行轨迹与被加工零件的形状产生差异。

因被加工零件表面形状各异,所以引起的差异也各不相同。

下面依次分析车削加工各类零件表面形状引起的差异以及采取的措施。

1.车刀刀尖圆弧半径对加工圆柱类零件表面的影响众所周知,被加工零件表面的成形是由车刀与零件表面接触见切点的运行轨迹保证的,对于主偏角kr=90°的车削加工,参见图1.1示,被加工零件表面的轴向尺寸由刀尖圆弧半径点A保证。

图1.1当(D-d)/2=ap>r时,由图可知,由刀尖圆弧半径引起的轴向尺寸变化量△a为△a=b-a=r式中:b——零件轴向尺寸;a——实际轴向位移量;r——刀尖圆弧半径.此时,刀具实际轴向位移是长度a为:a=b-△a=b-r(D-d)/2=ap△a=BC=2pp22a-ra2)(r=--par此时,刀具实际轴向位移长度a=b-Δa=22yyarab--对于主偏角KF<90°的车削加工,当完成轴向加工即处于图1.1c位置时,被加工零件的已加工表面部由车刀刀尖A保证,零件的加工表面由刀具型面AC 和CE形成。

教学案例八车削内沟槽[学习目标]:了解内沟槽的作用掌握内沟槽的切削方法。

[工艺知识]:一、车内沟槽的方法1、内沟槽的种类和作用内沟槽的截面形状有矩形(直槽)、圆弧形、梯形等几种。

内沟槽在机器零件中起退刀、密封、定位、通气等作用。

2、内沟槽车刀的结构和装夹内沟槽车刀刀头部分形状和主要切削角度与矩形外沟槽车刀基本相似,只是装夹方向相反。

内沟槽车刀有整体式和装夹式。

整体式用于孔径较小,装夹式则用于孔径较大的工件。

用装夹式内构槽车刀应正确选择刀柄的直径,刀头伸出长度应大于槽深1~2mm,同时要保证刀头伸出长度加上刀柄直径应小于内孔直径,D>d+a。

装夹时主切削刃应与内孔素线平行,否则会使槽底歪斜。

3、车内沟槽的方法(1)车窄内沟槽1)确定车内沟槽的起始位置。

摇动床鞍和中拖板,使沟槽车刀主切削刃轻轻与孔壁接触将中拖板刻度调到零位。

2)确定车内沟槽的终止位置。

根据沟槽深度计算中拖板刻度的进给格数,并在终点刻度位置上记下刻度值。

3)确定车内孔槽的退刀位置。

主切削刃离开孔壁约0.2~0.3mm,在刻度盘上做出退刀位置记号。

4)控制沟槽的位置尺寸。

移动床鞍和中拖板,使沟槽车刀主切削刃离工件端面约1~2mm,移动小滑板使主切削刃与工件端面轻轻接触,将床鞍刻度调整到零位。

移动床鞍让车刀进入孔内,进入深度为沟槽轴向位置尺寸L加上沟槽车刀的主切削刃宽度。

5)开动机床,摇动中滑板手柄,当主切削刃与孔壁开始切削时,进给量不宜太快,约0.1~0.2mm/r,刻度进到槽深尺寸时,车刀不要马上退出,应稍作停留,这样槽底经过修整会比较平整光洁。

横向进刀时要认准原定的退刀刻度位置,不能退得过多,否则刀柄会与孔壁相碰,造成内壁碰伤。

(2)车宽内槽先用通孔车刀车出凹槽;再用沟槽将两侧斜面车成直角。

如沟槽很浅可直接用沟槽车刀纵向时给的方法将沟槽车出。

二、车端面槽端面直槽车刀的几何形状与切断刀基本相同,不同的是车刀的一个副后刀面在车直槽外侧面时,会碰到圆弧形槽壁。