脱模机构设计

- 格式:ppt

- 大小:3.35 MB

- 文档页数:73

注塑内螺纹直接脱模结构设计方案一、整体思路。

咱们得想个办法,让带有内螺纹的塑料制品在注塑完后,能轻松地从模具里脱模,就像从被窝里钻出来一样容易,而且还不能把这个螺纹给搞坏喽。

二、具体结构设计。

1. 螺纹型芯部分。

首先呢,这个螺纹型芯不能是个死脑筋的结构。

咱们可以把它设计成两段式的。

就像火车有车头和车厢一样。

靠近模具型腔内部的那一段螺纹型芯,咱们可以让它稍微细一点,就像小一号的螺丝。

这一段的螺纹是完整的,用来成型产品的内螺纹。

然后外面再套上一段粗一点的“外套”,这个外套和里面的细螺纹型芯之间要有一定的间隙,这个间隙就像两个好朋友之间保持的小距离,不能太大也不能太小,大概在0.1 0.3毫米左右就行。

这个间隙是为了让里面的细型芯在脱模的时候有活动的空间。

2. 脱模动力装置。

为了让螺纹型芯能从产品里退出来,咱们得给它一个动力呀。

这时候可以在模具上安装一个小型的液压或者气动装置。

想象一下,这个装置就像一个小助手,在脱模的时候轻轻地推一下螺纹型芯。

不过这个推力得控制好,不能太猛,不然会把产品给弄坏的。

一般来说,根据产品的大小和材料的特性,这个推力在50 200牛顿之间比较合适。

另外,还可以在螺纹型芯上连接一个旋转机构。

这个旋转机构就像一个小陀螺,在液压或者气动装置推动螺纹型芯往外退的同时,让它慢慢地旋转。

因为内螺纹嘛,要是光直直地往外退,肯定会卡住的,就像你硬要把拧进去的螺丝直接拔出来一样困难。

这个旋转的速度也不能太快,每分钟大概转个5 10圈就差不多了。

3. 导向和限位结构。

在螺纹型芯的周围,要设置一些导向柱。

这些导向柱就像轨道一样,让螺纹型芯在脱模的时候只能按照规定的方向移动。

就像火车只能在铁轨上跑一样。

导向柱的表面要光滑得像溜冰场一样,这样可以减少摩擦,保证螺纹型芯移动得顺畅。

同时呢,还要有限位装置。

这个限位装置就像一个小警察,告诉螺纹型芯你只能移动到这个位置,不能再往前走了。

这样可以防止螺纹型芯过度脱模,把模具或者产品给损坏了。

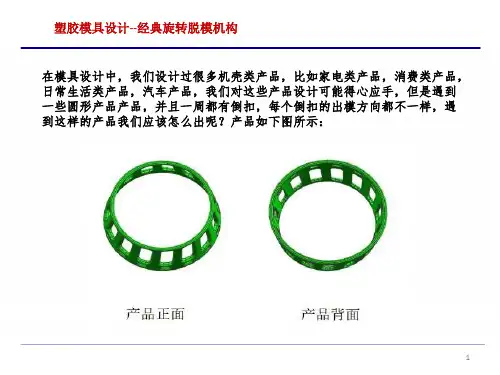

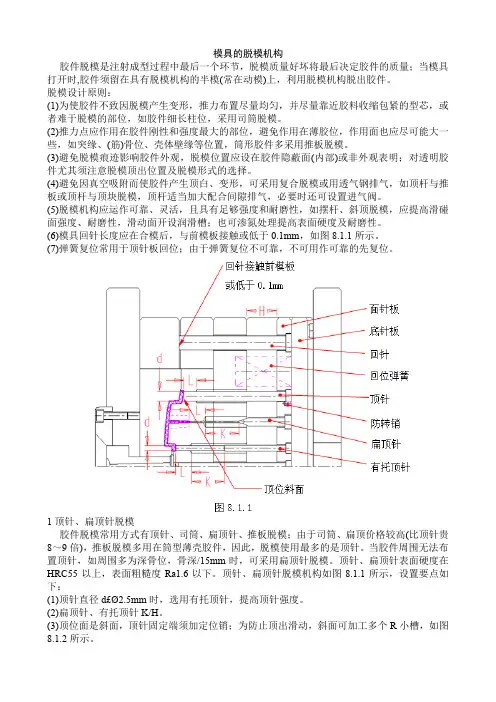

模具的脱模机构胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将最后决定胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则:(1)为使胶件不致因脱模产生变形,推力布置尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位,采用司筒脱模。

(2)推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置,筒形胶件多采用推板脱模。

(3)避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表明;对透明胶件尤其须注意脱模顶出位置及脱模形式的选择。

(4)避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

(5)脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可渗氮处理提高表面硬度及耐磨性。

(6)模具回针长度应在合模后,与前模板接触或低于0.1mm,如图8.1.1所示。

(7)弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

1 顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶价格较高(比顶针贵8~9倍),推板脱模多用在筒型薄壳胶件,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深/15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度Ra1.6以下。

顶针、扁顶针脱模机构如图8.1.1所示,设置要点如下:(1)顶针直径 d£Ø2.5mm时,选用有托顶针,提高顶针强度。

(2)扁顶针、有托顶针 K/H。

(3)顶位面是斜面,顶针固定端须加定位销;为防止顶出滑动,斜面可加工多个R小槽,如图8.1.2所示。

![1.4.7 顶出(脱模)机构设计[共5页]](https://uimg.taocdn.com/b6353f20ba0d4a7303763ab4.webp)

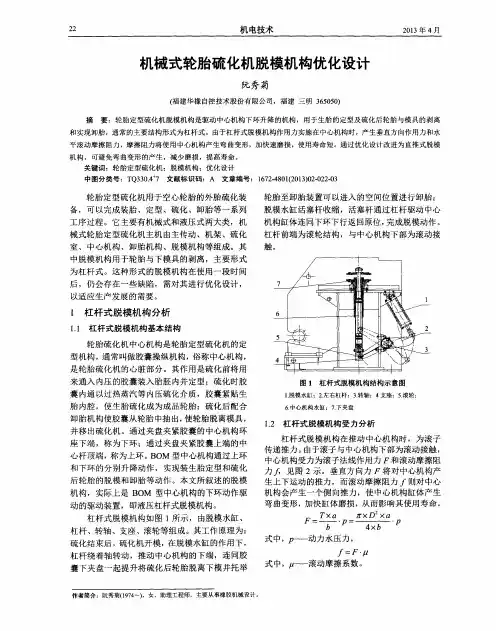

46与︱缺点:侧向抽拔力较小。

行位回位时,大部分行位需由斜导柱启动,斜导柱受力状况不好。

特别注意:当驱动行位的斜导柱或斜滑板开始工作前,前、后模必须由导柱导向。

1.4.7 顶出(脱模)机构设计胶件脱模是注射成型过程中最后一个环节,脱模质量好坏将决定最后胶件的质量;当模具打开时,胶件须留在具有脱模机构的半模(常在动模)上,利用脱模机构脱出胶件。

脱模设计原则如下。

①为使胶件不致因脱模产生变形,推力布置应尽量均匀,并尽量靠近胶料收缩包紧的型芯,或者难于脱模的部位,如胶件细长柱位采用司筒脱模。

②推力点应作用在胶件刚性和强度最大的部位,避免作用在薄胶位,作用面也应尽可能大一些,如突缘、(筋)骨位、壳体壁缘等位置。

筒形胶件多采用推板脱模。

③避免脱模痕迹影响胶件外观,脱模位置应设在胶件隐蔽面(内部)或非外观表面;对透明胶件尤其需注意脱模顶出位置及脱模形式的选择。

④避免因真空吸附而使胶件产生顶白、变形,可采用复合脱模或用透气钢排气,如顶杆与推板或顶杆与顶块脱模,顶杆适当加大配合间隙排气,必要时还可设置进气阀。

⑤脱模机构应运作可靠、灵活,且具有足够强度和耐磨性,如摆杆、斜顶脱模,应提高滑碰面强度、耐磨性,滑动面开设润滑槽;也可采用渗氮处理,提高表面硬度及耐磨性。

⑥模具回针长度应在合模后,与前模板接触或低于0.1mm,如图1-106所示。

图1-106 顶出(脱模)机构⑦弹簧复位常用于顶针板回位;由于弹簧复位不可靠,不可用作可靠的先复位。

1.顶针、扁顶针脱模胶件脱模常用方式有顶针、司筒、扁顶针、推板脱模;由于司筒、扁顶针价格较高(比顶针价格贵8~9倍),推板脱模多用在筒型薄壳胶件中,因此,脱模使用最多的是顶针。

当胶件周围无法布置顶针,如周围多为深骨位,骨深大于或等于15mm时,可采用扁顶针脱模。

顶针、扁顶针表面硬度在HRC55以上,表面粗糙度R a在1.6以下。

顶针、扁顶针脱模机构如图1-107所示,设置要点如下。

①顶针直径d≤φ2.5mm时,选用有托顶针,提高顶针强度。

【课题编号】5—工程五【课题名称】脱模机构的设计与加工【教学目标与要求】一、学问目标1.了解脱模机构的作用,及脱模机构的设计原则。

2.了解顶出机构、推板脱模机构的构造和设计原则。

3.了解保鲜盒盒体模具脱模的动作原理。

4.了解推杆固定板推杆孔和推板与推杆固定板固定螺纹孔的加工工艺。

5.了解拉杆导柱、拉杆、圆形拉模扣、复位杆、拉料杆的作用及构造。

6.了解脱模机构——侧向抽芯机构及复位机构的作用、构造和设计。

7.生疏攻制内螺纹的钻孔和攻制工艺。

二、力量目标1.能够分析保鲜盒盒体模具脱模的动作原理。

2.能够分清拉杆导柱、拉杆、复位杆、拉料杆和拉模的区分。

3.能依据图样要求攻制内螺纹。

三、素养目标1.了解脱模机构在模具生产中的作用,能够依据设计选用原则分析保鲜盒脱模方式的动作过程。

2.了解各种不同杆在脱模机构中的作用,侧向抽芯机构与各种复位机构的作用和构造特点。

3.生疏螺纹孔的钻孔和攻螺纹的过程。

四、教学要求1.了解推杆固定板推杆孔与推板和推杆固定板固定螺纹孔的加工工艺。

2.了解脱模机构的作用、构造及设计原则。

3.能够分析保鲜盒盒体模具脱模方式的动作过程及其优点。

4.了解圆形拉模和安装孔的加工工艺。

5.了解各种杆件在脱模中的作用和构造。

6.了解侧向抽芯机构和复位机构的组成、动作原理及设计方法。

7.把握攻内螺纹的工艺过程。

【教学重点】1.保鲜盒盒体模具脱模过程分析。

2.推杆固定板推杆孔、推板和推杆固定板固定螺纹孔、圆形拉模扣安装孔的加工工艺。

【难点分析】1.脱模机构中的各种机构、构件的设计。

2.侧向抽芯机构和复位机构的作用与设计。

3.攻内螺纹前底孔直径确实定。

【分析学生】要了解脱模机构的构造与设计要求,首先要生疏塑料制作的生产过程,了解脱模机构的作用及动作过程,才能理解脱模机构的构造,设计出合理有用的脱模机构。

侧向抽芯机构的构造比较特别,假设对模具的制作和制件的生产过程不生疏,是比较不简洁理解的。

学生需要具备肯定的根底学问和实践学问后,才能比较简洁理解侧向机构的构造特点。

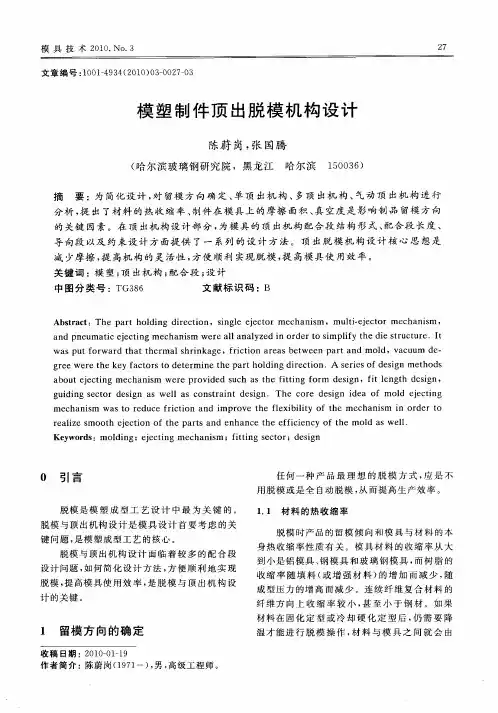

第五节推出机构的设计在注射成型的每—循环中,都必须使制品从模具型腔和型芯上脱出,这种脱出制品的机构称为推出机构或脱模机构。

一、推出机构的设计要求(1)尽量使塑料制品留在动模上这是因为要利用注射机顶出装置来推出制品,必须在开模过程中保证制品留在动模上,这样模具结构较为简单。

(2)保证制品不变形不损坏为此必须正确分析制品与型腔各部位的附着力的大小,选择合理的推出方式和推出部位,使脱模力合理分布。

由于制品收缩时包紧型芯,因此脱模力作用位置应尽量靠近型芯,同时亦应布置在制品刚度、强度最大的部位(如凸缘、加强肋等处),作用面积也应尽可能大些,以免损坏制品。

脱模力的确定与抽芯力的计算相同,但要精准汁算复杂形状制品的脱模力比较困难,这是因为制品与型腔的附着力,尤其对型芯的包紧力,与制品的材料性质、制品形状、成型工艺参数、脱模斜度、型芯间距、型腔表面粗糙度等因素有关。

一般情况下,制品收缩率大,壁蜂、型芯尺寸人们复杂,脱模斜度小以及型腔表面粗糙度大约,脱模阻力就大,反之则小。

实际生产中常用类比法进行估算。

在确定脱模零件结构时,应综合考虑上述因素,以保证制品顺利脱模。

(3)保证制品外观良好也就是说,推出制品的位置应尽量选在制品的内部或对制品外观影响不大的部位。

(4)结构可靠即推出机构应工作可靠,运动灵活,具有足够的强度和刚度。

二、推出机构的分类1,按动力来源分类(1)手动推出机构常用于注射机不带顶出装置的定模一方,开模后,由人工操作推出机构推出定模中的制品。

(2)机动推出机构它利用注射机开模动作,通过推出机构推出制品。

(3)液压推出机构它是靠注射机上设置专用的液压推出装置进行脱模。

(4)气动推出机构它是利用压缩空气将制品吹出。

2,按模具结构分类(1)简单推出机构;(2)双推出机构;(3)二级推出机构;(4)带螺纹制品的推出机构。

三、简单推出机构简单推出机构又可分多种结构形式,常见的结构形式有下面几种。

1、推杆推出机构用推杆推出制品,尤其是圆推杆推出制品是推出机构中最简单、最常用的—种。

简单脱模机构在注塑成型的每一个循环中,塑件必须从模具型腔中取出,最理想的情况是模具开启后,塑件由自身重力作用从型腔或型,芭上自动脱落。

事实上,由于塑件表面的微观凸凹、附着力和内应力的存在,必须设计取出塑件的脱模机构(或称为顶出机构),完成将塑件和浇注系统凝料等与模具松动分离,并从模内取出的动作。

脱模机构由一系列推出零件和辅助零件组成.按推出脱模动作特点可分为一次推出脱模(简单脱模),二次推出脱模,动、定模双向推出脱模,带螺纹塑件脱模等。

按推出动作的动力源分类,可分为手动脱模、机动脱模、液压脱模和气压脱模等。

脱模机构的设计原则如下。

( 1 )机构运动准确、可靠、灵活,并有足够的刚度、强度来克服脱模阻力。

( 2 )保证塑件不变形或不损坏。

机构推出重心与脱模力中心相重合,推出力分布均匀,作用面积尽可能大且作用点靠近型芯,可防止塑件脱模后变形;推出力作用在塑件刚性和强度最大的部位(如凸缘、加强筋等),可防止塑件在推出时造成损坏。

( 3 )保证塑件良好的外观。

顶出位置应尽量设在塑件内部或对塑件外观影响不大的部位。

同时,与塑件直接接触的脱模零件的配合间隙要保证不滋料,以避免在塑件上留下飞边痕迹。

( 4 )尽量使塑件留在动模一侧,以便借助注射机的开模力驱动脱模装置,完成脱模动作,简化模具结构。

开模后塑件在推出机构的作用下,通过一次推出动作将塑件脱卸出模具的机构称为一次推出脱模机构,或称为简单脱模机构。

它是最常用的一种脱模机构,有推杆脱模、推管脱模、推板脱模、多元件联合脱模和气动脱模等形式。

1 .推杆脱模机构推杆(顶杆)脱模机构具有制造简单、更换方便、顶出效果好等特点。

但因顶出面积一般较小,容易引起应力集中而顶坏塑件或使塑件变形,不适于脱模斜度小和顶出阻力大的管形或箱形塑件。

1 ) 推杆脱模机构的组成推杆脱模机构由推出部件、导向部件和复位部件等组成。

① 推出部件。

如图4 一82 所示,推杆1 直接与塑件接触,开模后将塑件推出。