硬质合金刀片文档 (4)

- 格式:doc

- 大小:62.50 KB

- 文档页数:16

硬质合金粘结固定法

硬质合金粘结固定法是一种常用于固定硬质合金刀具的方法。

硬质合金刀具一般由硬质合金刀片和刀杆组成,刀片通常由高硬度的钨钴合金制成,而刀杆则由高强度的钢材制成。

在粘结固定法中,首先需要在刀杆上开槽,然后将刀片粘结在刀杆上。

具体步骤如下:

1. 在刀杆上用切割设备开槽,开槽的形状和尺寸应与刀片相匹配。

2. 清洁刀杆和刀片的表面,确保表面光洁、无油污和杂质。

3. 在刀片的背面涂抹一层合适的粘结剂。

粘结剂可以是金属焊接材料,如钎焊材料;也可以是高强度的胶粘剂,如环氧树脂。

4. 将刀片插入刀杆的槽中,确保刀片与槽紧密贴合。

5. 加热刀杆和刀片至适当的温度,使粘结剂熔化并与刀杆和刀片形成牢固的结合。

6. 冷却刀杆和刀片,使粘结剂快速固化。

通过硬质合金粘结固定法,硬质合金刀具可以牢固地固定在刀杆上,确保刀具的稳定性和使用寿命。

同时,粘结剂的选择和操作工艺的合理控制也能影响到固定效果的质量。

硬质合金数控刀片型号的具体含义硬质合金数控刀片型号的具体含义可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径r的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

标准中规定了TNUM、TNMM、TNUG、TNMG、TNUA、TNMA、ENUM、FNMM、WNUM、SNUM、SNMM、SNUG、SNMG、SNUA、SNMA、CNUM、CNMM、CNUG、CNMG、CNUA、CNMA、DNUM、DNMM、DNUG、DNMG、DNUA、DNMA、VNUM、VNMM、VNUG、VNMG、VNUA、VNMA、RNUM、RNMM共36种类型的带圆孔硬质合金刀片尺寸系列。

4.GB2081-87(代替GB2081-80)硬质合金可转位铣刀片:此标准等效采用国际标准ISO3365-1985。

此标准规定了SNAN、SNCN、SNKN、SPAN、SPCN、SPKN、SECN、TPAN、TPCN、TPKN、TECN、FPCN、LPEX共13种类型的可转位铣刀片系列尺寸。

5.GB2080-87(代替GB2080-80)沉孔硬质合金可转位刀片:此标准等效采用国际标准ISO6987/1-1993。

标准中规定了TCMW、TCMT、WCMW、WCMT、SCMW、SCMT、CCMW、CCMT、DCMW、DCMT、RCMW、RCMT共12种类型的沉孔硬质合金可转位刀片系列尺寸。

45号钢和硬质合金刀片焊接方法45号钢和硬质合金刀片的焊接方法一般可以分为电弧焊接和激光焊接两种。

下面将详细介绍这两种焊接方法的原理、工艺、优缺点等。

1.电弧焊接方法:电弧焊接采用电弧加热的方式将45号钢和硬质合金刀片连接在一起。

其工艺流程包括准备工作、预热、焊接、冷却等环节。

(1)准备工作:首先要对焊接材料进行清洁处理,去除表面的油污、锈蚀等杂质,以保证焊接的牢固性。

同时,还需对工作地点进行准备,确保焊接区域的无尘、无风等条件。

(2)预热:在焊接前需对45号钢和硬质合金刀片进行预热,这是为了减少焊接时的热应力,提高焊缝质量。

一般采用气体火焰或电阻加热的方式进行预热。

(3)焊接:焊接过程中可以选择手工电弧焊、氩弧焊或者自动焊接等方式。

其中,手工电弧焊常用于小批量生产,氩弧焊用于对焊接质量要求较高的工作环境,而自动焊接则适用于大规模连续焊接。

(4)冷却:焊接完成后,需要对焊接的部位进行冷却处理,以保证焊接接头的结构和性能。

常见的冷却方式有自然冷却和水冷却等,具体选择根据焊接材料和工艺要求而定。

电弧焊接的优点是工艺成熟,设备简单,适用于不同规格和材质的焊接。

但其缺点是焊接过程中产生的热应力较大,容易引起变形和裂纹。

2.激光焊接方法:激光焊接是利用激光束在焊接部位产生高浓度的热量,使45号钢和硬质合金刀片瞬间熔化并连接在一起。

其工艺流程包括材料准备、光束对准、焊接、检测等环节。

(1)材料准备:与电弧焊接相似,首先需要对焊接材料进行清洁处理,确保焊接接头的质量。

同时,还需根据焊接要求选择合适的激光器和配套设备。

(2)光束对准:采用激光束对准技术,将激光束精确对准焊接位置,确保焊接的准确性和稳定性。

(3)焊接:激光焊接时,激光束作为热源,瞬间加热焊接部位,使45号钢和硬质合金刀片瞬间熔化并连接。

焊接过程中要控制激光的功率、聚焦深度和焊接速度等参数,以获得理想的焊接接头。

(4)检测:焊接后需要进行焊缝检测和焊接接头的质量评估。

硬质合金刀具的涂层技术[ 摘要]切削刀具表面涂层技术是近几十年应市场需求发展起来的材料表面改性技术。

采用涂层技术可有效提高切削刀具使用寿命,使刀具获得优良的综合机械性能,从而大幅度提高机械加工效率。

主要介绍涂层硬质合金刀具涂层材料的特点、要求,涂层制备技术,分析化学气相沉积法(CVD)、物理气相沉积法(PVD),单、复合涂层制备方法及优缺点。

[关键字] 硬质合金涂层刀具;化学气相沉积法;物理气相沉积法;现状及发展引言现代化的金属切削加工要求刀具具有高切削速度、高进给速度、高可靠性、长寿命、高精度和良好的切削控制性。

因此, 高水平、稳定的刀具涂层技术越来越受到机械加工企业的青睐。

涂层技术是提高切削效率, 降低加工成本的有效途径。

刀具基体与硬质薄膜表层相结合, 由于基体保持了良好的韧性和较高的强度, 硬质薄膜表层又具有高耐磨性和低摩擦因数, 从而使刀具的性能显著提高, 而且,随着涂层技术设备的日趋集成化、模块化和智能化, 涂层费用已比初期下降1/2~ 2/3, 涂层刀具在刀具总量中所占的比例将会越来越大。

表面涂层硬质合金在基体硬质合金上, 用(CVD)化学气相沉积,或(PVD)物理气相沉积等方法, 涂覆耐磨的TiC、TiN、Al2O3等薄层, 形成表面涂层硬质合金。

涂层硬质合金刀片均为可转位形式, 刚机夹方法装夹在刀杆或刀体上使用。

具有以下优点: 1) 表面涂层材料具有很高的硬度和耐磨性, 故与未涂层刀片相比, 涂层硬质合金可采用较高的切削速度, 或能在同样的切削速度下大幅度地提高刀具耐用度。

2)涂层材料与被加工材料之间的摩擦系数较小, 故切削力有一定减小, 比未涂层刀片约降低 5%左右。

润滑薄膜具有良好的固相润滑性能, 可有效地改善加工质量, 也适合于干式切削加工。

3)用涂层刀片加工, 已加工表面质量较好。

4) 涂层技术作为刀具制造的最终工序, 对刀具精度几乎没有影响, 并可进行重复涂层工艺。

5)由于综合性能好, 涂层刀片有较好的通用性。

螺纹成形车刀设计1.初始条件设计螺纹车刀,加工 M10 的外螺纹,加工材料为 45 钢,机夹形式为楔销(块)式,刀片有后角。

假定刀具完成粗车、半精车两道工序,所用车床为 CA6140 普通车床。

2.题目分析(1)加工外螺纹,说明在此之前已经完成直径为 10mm 的圆柱面加工;(2)所加工的普通螺纹由 GB/T 196-81 知其属于极少用的第三系列公称直径,其螺距 P=1mm,中径 d2=9.350mm,小径 d1=8.917mm。

3.刀片选择随着对螺纹车刀研究的积累,现在已经有公司生产专门针对螺纹车刀刀具的硬质合金刀片,虽然没有形成标准,但是每个公司已经有自己的生产标准。

但是选用此类刀片的话,刀槽不需要特殊设计,只需与基面平行即可。

为了体现螺纹刀具刀槽的设计,故本题选用通用刀片。

(1)选择刀片夹固结构由于已知条件知,刀片夹固结构为楔销(块)式。

(2)选择刀片材料(硬质合金牌号)由原始条件给定:被加工工件材料为 45 钢,连续切削,完成粗车、半精车两道工序。

按照硬质合金的选用原则,选取刀片材料(硬质合金牌号)为 YT15。

(3)选择车刀合理角度。

根据刀具合理几何参数你的选用原则,并考虑到可转位车刀几何角度的形成特点,选取如下五个主要要角度:①刀尖角εr=60°;②纵向前角γ0=0° (同左侧刃前角γ1=0°,右侧刃前角γ2=0°);③左侧刃后角α1=3°~5°,右侧刃后角α2=3°~5°;④刃倾角λ=0°(左右两侧刃);⑤左侧刃偏角κr=60°。

后角的实际数值,以及刃倾角,前角在计算刀槽角度时,经校验后确定。

说明:①由于螺纹车刀(此处设计的为平体车刀)可归属于成型车刀,切削普通螺纹时其刀尖角须与螺纹牙型角相等,为60°;②取前角γ0=0°是为了减少加工螺纹的理论误差,考虑到牙型精度。

硬质合金及切削刀片的牌号和型号的解释一、硬质合金牌号的表示方法:如:yg6xY-表示硬质合金:Y-汉语拼音“硬”的第一个字母,硬质合金成分特征:g6-钨钴合金及钴含量t14-钨钴钛合金及钛含量w1-钨钴钛钽合金n10-钨钴镍钼合金附加字母分别表示:X-细颗粒c-粗颗粒n-铌元素a-钽元素如:yd20y-表示硬质合金:y-“硬”的汉语拼音第一个字母c-长切屑用硬质合金d-短切悄用硬质合金20-分组号二、切割刀片模型的表示:如:a125az刀片类别:A-内、外车刀、镗刀B-成型刀具C-螺纹刀具、刀具D-铣刀、浮动镗刀e-钻头、铰刀F-耐磨零件代表同一类别中的不同类型。

1-表示类型12-表示2型表示主要尺寸(l、b或d)20-表示20毫米06-6毫米附加字母表示:a、b、c表示主要尺寸相当时,其它尺寸有差异的型号代号z-左刀b、a-内外圆车刀、镗刀a1型制造外圆车刀、镗刀和切槽刀a2型制造镗刀和端面车刀a3型制造端面车刀和外圆车刀a4型制造外圆车刀、镗刀和端面车刀A5型制造直头圆柱车刀、通孔镗刀和组合立铣刀A6型制造镗刀、圆柱车刀b型成形刀具b1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀b2型制造凹圆弧成型车刀和轮缘车刀b3型制造凸圆弧成型车刀B4型制造凹面圆弧成形车刀和轮辋车刀c螺纹刀具和切削刀具c1型制造螺纹车刀及外圆精车刀c2型制造精车刀及梯形螺纹车刀c3型制造切断刀及切槽刀c4型制造三角皮带轮切槽刀d-铣刀、浮动镗刀D1型制造圆柱车刀、镗刀、立铣刀d2型制造三面刃铣刀、t型槽铣刀和浮动镗刀e-钻头、铰刀E1型生产非金属和金属直槽钻头,E2型生产麻花钻和直槽钻头e3型制造键槽铣刀、端铣刀及深孔扩孔钻e4型制造扩孔钻E5型制造手动铰刀和电动铰刀f-磨损零件f1型制造车床和外圆磨床顶尖f2型制造深孔钻头的导向块f3型制造可卸镗刀耐磨零件。

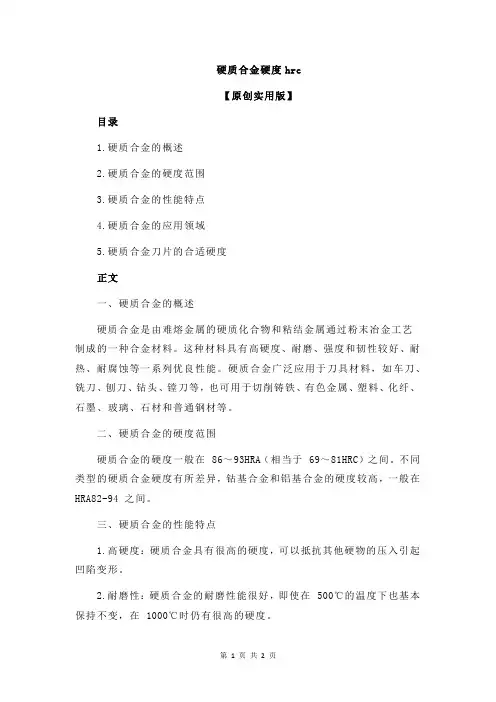

硬质合金硬度hrc【原创实用版】目录1.硬质合金的概述2.硬质合金的硬度范围3.硬质合金的性能特点4.硬质合金的应用领域5.硬质合金刀片的合适硬度正文一、硬质合金的概述硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

这种材料具有高硬度、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能。

硬质合金广泛应用于刀具材料,如车刀、铣刀、刨刀、钻头、镗刀等,也可用于切削铸铁、有色金属、塑料、化纤、石墨、玻璃、石材和普通钢材等。

二、硬质合金的硬度范围硬质合金的硬度一般在 86~93HRA(相当于 69~81HRC)之间。

不同类型的硬质合金硬度有所差异,钴基合金和铝基合金的硬度较高,一般在HRA82-94 之间。

三、硬质合金的性能特点1.高硬度:硬质合金具有很高的硬度,可以抵抗其他硬物的压入引起凹陷变形。

2.耐磨性:硬质合金的耐磨性能很好,即使在 500℃的温度下也基本保持不变,在 1000℃时仍有很高的硬度。

3.强度和韧性:硬质合金具有较好的强度和韧性,可以应对各种切削和加工过程中的力学应力。

4.耐热性:硬质合金具有较好的耐热性,可在高温环境下保持性能稳定。

5.耐腐蚀性:硬质合金具有一定程度的耐腐蚀性能,能在各种环境下保持其性能。

四、硬质合金的应用领域硬质合金广泛应用于切削、钻孔、镗孔、刨削等机械加工领域,以及石材、玻璃、木材等非金属材料的加工。

此外,硬质合金还可用于矿山、石油、化工、航空、航天等各个行业。

五、硬质合金刀片的合适硬度硬质合金刀片的硬度应在 60 度以上,这样可以保证在切削过程中具有较好的耐磨性和韧性。

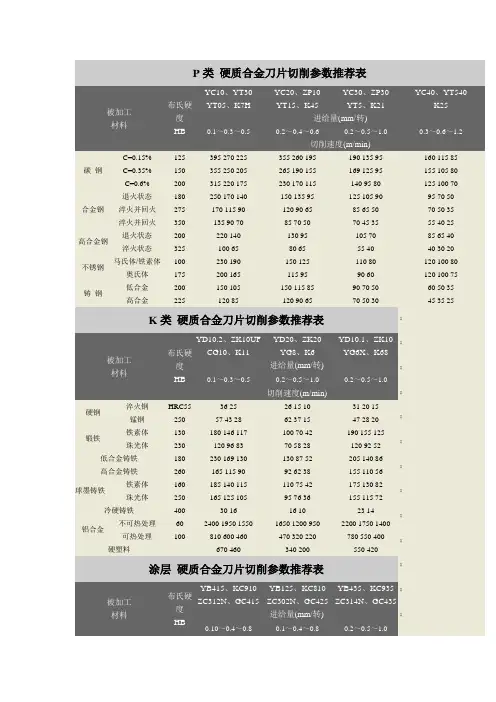

P类硬质合金刀片切削参数推荐表0.10.30.50.20.40.60.20.5 1.00.30.6 1.2碳钢C=0.15% 125 395 270 225 355 260 195 190 135 95 160 115 85 C=0.35% 150 355 250 205 265 190 155 169 125 95 155 105 80 C=0.6% 200 315 220 175 230 170 115 140 95 80 125 100 70合金钢退火状态180 250 170 140 150 135 95 125 105 90 95 70 50 淬火并回火275 170 115 90 120 90 65 85 65 50 70 50 35 淬火并回火350 135 90 70 85 70 50 70 45 35 55 40 25高合金钢退火状态200 220 140 130 95 105 70 85 65 40 淬火状态325 100 65 80 65 55 40 40 30 20不锈钢马氏体/铁素体100 230 190 150 125 110 80 120 100 80 奥氏体175 200 165 115 95 90 60 120 100 75铸钢低合金200 150 105 150 115 85 90 70 50 60 50 35 高合金225 120 85 120 90 65 70 50 30 45 35 25 K类硬质合金刀片切削参数推荐表;;;;;;;;;;;;;0.10.30.50.20.5 1.00.20.5 1.0硬钢淬火钢HRC55 36 25 26 15 10 31 20 15 锰钢250 57 43 28 62 37 15 47 28 20锻铁铁素体130 180 146 117 100 70 42 190 155 125 珠光体230 120 96 83 70 58 28 120 92 52低合金铸铁180 230 169 130 130 87 52 205 140 86 高合金铸铁260 165 115 90 92 62 38 155 110 56球墨铸铁铁素体160 185 140 115 110 75 42 175 130 82 珠光体250 165 125 105 95 76 36 155 115 72冷硬铸铁400 30 16 16 10 23 14铝合金不可热处理60 2400 1950 1550 1650 1200 950 2200 1750 1400 可热处理100 810 600 460 470 320 220 780 550 400 硬塑料670 460 340 200 550 420 涂层硬质合金刀片切削参数推荐表0.100.40.80.10.40.80.20.5 1.0; ; ; ; ; ; ; ; ; ; ; ; ;碳 钢C=0.5%125 480 340 250 440 300 210 320 230 160 C=0.35% 150 440 310 230 400 270 200 300 210 150 C=0.6% 200 380 270 200 340 230 180 260 180 130 合金钢退火状态180 380 260 190 290 190 140 200 140 90 淬火并回火 275 260 180 130 200 130 95 130 95 65 淬火并回火 300 240 165 120 185 120 90 125 90 60 淬火并回火350 205 145 105 160 105 75 110 75 55 高合金钢 退火状态 200 350 230 170 265 175 130 175 115 80 淬火状态 325 170 110 95 65 50 85 55 40 不锈钢马氏体/铁素体100 295 240 170 265 195 155 220 175 145 奥氏体 175 285 240 160 240 190 140 195 160 125 铸 钢非合金 180 260 185 145 190 130 100 135 105 75 低合金200255 160 120160 115 85120 90 60高合金225190 130 95135 90 7095 70 55。

部分焊接刀头材质:YT14、YT15、YT5、YW1、YW2、YT30、YS25、YG3、YG3X、YG6、YG6A、YG6X、YG8、YS8、YT726、YG813、YG643等

部分焊接刀头型号:A112、A114、A116、A118、A118A、A120、A122、A125、A130、A136、A140、A150、A160、A170、A220、A312、A315、A320、A320Z、A325、A325Z、A330、A340、A412、A420、B212、B214、B216、B218、B220、B225、B228、C116、C120、C122、C125、C303、C304、C305、C306、C308、C420、C425、C539、C545、D112、D115、D120、D214、D216、D218、D220、D222、D224、D228、D236、D240、D246、E522、E525、E315、E540、F112、F118等

业生产销售各种硬质合金焊接车刀头。标准产品现货供应,非标产品接受定制。主要型号规格如下:

A1型:A110, A112,A114,A116 A118 A118A A120 A122 A122A A125 A125A A130 A140 A150 A160 A170

A2型: A212 A212Z A216 A216Z A220 A220Z A3型: A312,A312Z,A315.A315Z.A320.A320Z.A325.A325Z,A330, A330Z.A340.A340Z A4型:A412,A412Z,A416,A416Z.A420,A420Z,A425,A425Z. B1型,B22型,B3型, C1型:C116.C120.C122.C125 C3型: C303.C304,C305,C306,C308,C310,C312,C314,C316, C4型:C420.C425,C430 D1型:D115,D155Z,D120,D120ZD125.D125Z D2型:D210.D210A,D212,D212A,D214,D214A,D216,D216A.D218.D218A,D218B,D220,D222,D222A,D224,D226,D228,D228A,D230,D232,D232A,D236,D238,D240,D246

E 型:E108.E109,E210,E211,E213,E214,E215,E216,E217,E320,E325,E330.E515,E522,E525 F型:F115.F118. 主要材质有:YT14,YT15,YT5,YG6,YG8,YW1,YE2,YS25,YT726,YS8.等 规格全,品种多,常备库存。 因为专业,值得信耐,济华人专业,敬业,为您提供优质优价的产品。

YT15(P10)硬度≥91适于碳素钢与合金钢连续切削的半精车及精车.断续切时的精车.旋风车丝,连续面的半精铣和精铣,孔的粗扩与精扩。

YT14(P20)硬度≥90.5适于对碳素钢与合金钢不平整面进行连续切削时的粗车,间断切削是的半精车与精车,连续面的粗铣,铸孔的扩钻等。

YT5(P30)硬度≥89.5适于碳素钢与合金钢【包括锻件。冲压件及铸件的表皮】不平整面切削时的粗车。粗刨,半精刨,粗铣等。

YG8(K30)硬度≥89.0适于铸铁,有色金属及其合金,非金属材料不平整表面和间断切削时的粗车,粗刨,粗铣,一般孔和深孔的钻扩,扩孔。

YW1(M10)硬度≥91.5材质适于耐热钢,刚猛钢,不锈钢及合金钢等难加工钢材的加工,也适于普通钢材,铸铁的加工.

YS25(P25)硬度≥90.5适于碳素钢,铸钢,高锰钢,高强度钢的及合金钢的粗车,铣削和刨削。 YG6X(K10)硬度≥91.0适于合金铸铁.普通铸铁的精加工及半精加工。 YS8(M05)硬度≥92.5S适用于铁基、镍基高温合金,高强度钢的精加工,冷硬铸铁、耐热不锈钢、高锰钢、淬火钢的精加工。

YG8N(K20K30)硬度≥90适于铸铁及有色金属的粗加工,亦适用于不锈钢的粗加工的精加工。

YG3 K05 15.20-15.40 91.5 1400 中等晶粒,适用于铸铁及有色金属的精加工 YG3X K05 15.20-15.40 92.0 1300 细晶粒,适用于铸铁及有色金属的精加工 YG4C 15.05-15.25 90.0 1620 粗晶粒,适用于球齿钎头和矿山钎片 YG6 K20 14.85-15.05 90.5 1860 中等晶粒,用于有色金属的粗加工 YG6A K10 14.85-15.05 92.0 1600 细晶粒,适用于拉丝模和木工刀具 YG6X K10 14.85-15.05 91.7 1800 细晶粒,适用于有色金属的切割 YG7 K20 14.65-14.85 89.7 1900 属中晶粒合金,具有良好的耐磨性和良好的抗冲击性 YG8 K30 14.60-14.85 90.0 2060 中等晶粒,适用于拉丝模,拉拔模 YG8A K30 14.6-14.85 90.0 2000 中等晶粒,适用于拉丝模,拉拔模,木工刀片等 YG8X K30 14.60-14.85 90.5 2000 属细晶粒合金,具有较高的高温硬度和抗氧化性,抗冲击韧性良好 YG8C 14.55-14.75 88.0 2160 粗晶粒,适用于球齿钎头和矿山钎片 YG10 K40 14.25-14.55 88.0 2160 中等晶粒,适用于加工低硬灰口铸铁 YG11 K40 14.30-14.50 87.5 2260 中等晶粒,适用于耐磨零件和矿山工具 YG11C 14.20-14.40 87.0 2260 粗晶粒,适用于矿山钎片 YG12 K40 14.10-14.40 87.0 2260 中等晶粒,适用于有色金属的粗加工 YG15 13.95-14.15 87.0 2400 中等晶粒,适用于矿山工具,冷墩冷冲模具 YG20 13.45-13.65 84.0 2480 中等晶粒,适用于异型模具和冷墩冷冲模具 YG20C 13.40-13.60 82.5 2480 粗晶粒,用于直径20-50mm的螺丝模 YG22 13.15-13.55 83.0 2480 中等晶粒,适用于异型模具和冷墩冷冲模具 YD15 K15 14.9~15.2 91.5 1800 适用于铸铁、轻合金的粗加工,也可用于铸铁、低合金钢的铣削 YD40 13.10-13.55 82.5 2480 具有极高的耐冲击性,适用于制作冷墩冷冲模具、热墩模具 YD45 13.25-13.65 83.0 2480 具有极高的耐冲击性,热墩模具专用牌号 YG011 K10 14.55-14.75 92.5 1840 超细晶粒,适用于加工玻璃冷墩钢,钛合金,高硬度淬火钢 YG12 K20 14.25-14.55 91.0 2160 超细晶粒,适用于各种铣刀及孔加工刀具 YG013 K10 14.35-14.60 91.5 2060 超细晶粒,极好的耐磨性和韧性,适用于木工刀具 YG014 K05 14.65-14.95 93.0 1760 超细晶粒,适用于有色金属精加工及木工刀具 矿山、地质工具专用牌号 YK5 14.80-15.10 89.0 2060 具有高的韧性和很好的耐磨性,主要用于中小规格的冲击钻用球齿、钎片,钻凿中硬岩石 YK10 14.60-14.85 89.5 2260 具有高的韧性和很好的耐磨性,主要用于中小规格的冲击钻用球齿、钎片 3楼

YK20 14.30-14.60 86.5 2350 具有高的韧性和耐磨性,适于镶制冲击回转凿岩钎头,钻凿中硬和较坚硬岩石 YK25 14.35-14.70 87.0 2450 具有高的韧性和耐磨性,适于镶制冲击回转凿岩钎头,钻凿中硬和较坚硬岩石 YK40 13.90-14.20 86.5 2450 具有高的韧性和耐磨性,适于镶制冲击回转凿岩钎头,钻凿中硬和较坚硬岩石

YK45 13.80-14.20 86.0 2450 具有高的韧性和耐磨性,适于镶制冲击回转凿岩钎头,钻凿中硬和较坚硬岩石

YK50 13.80-14.20 85.5 2450 具有高的韧性和耐磨性,适于镶制冲击回转凿岩钎头,各类牙轮钻凿中硬和较坚硬岩石 切钢类牌号 YT03 P10 14.75-14.95 91.5 1860 适用于有色金属、不锈钢的半精、精加工 YT5 P30 11.50-13.20 90.0 1750 适用于钢、铸钢的重切削加工,在作业条件不好的中、低速度大进给量粗加工 YT14 P20 11.20-11.80 91.0 1550 适用于钢、铸钢的精加工和半精加工宜采用中等进给量 YT15 P10 11.10-11.60 91.5 1500 适用于钢、铸钢的精加工和半精加工,宜采用中等进给量和较高的切削速度 YS25 P25 12.80-13.20 91.0 1860 专用于钢、铸钢的铣削加工 YS8 M05 13.9 92.5 1720 适用于铁基、镍基高温合金、度强度钢的精加工,亦适用于冷硬铸铁、耐热不锈钢、高锰钢、淬火钢的精加工。

yC30 P30 12.70-13.20 90.0 1600 适用于钢、铸钢的重力切削,可采用大切削用量 YC40 P40 13.00-13.40 89.5 1860 适用于钢、铸钢的重力切削,可采用大切削用量,亦用于端面铣削 YW1 M10 12.85-13.40 92.0 1380 适用于不锈钢、普通合金钢的精加工和半精加工 YW2 M20 12.65-13.35 91.0 1680 适用于不锈钢、低合金钢的半精加工,主要用于火车轮箍加工 YW3 M10 12.85-13.10 92.0 1420 适用于不锈钢、普通合金钢的精加工和半精加工

重型车床刀具及切削用量的选择1.引言重型机械加工行业的特点是被加工件的尺寸很大,重量很重(有的可达上百吨),因此重型加工用卧式车床的回转直径可达到6米,立式车床更可达到10余米。与普通切削加工相比,由于重型切削加工具有切削深度大、切削速度低、进给速度慢等特点,因此其加工工艺与普通的机械切削加工工艺有很大不同,这些工艺问题包括刀具的选择、刀具的安装、切削用量的选择以及工件的装夹等各个方面。本文对重型车床切削加工不同加工阶段的特点分别作如下论述。2.刀具的选择机械加工中常用的刀具材料主要有高速钢、硬质合金、立方氮化硼(CBN)、陶瓷等。由于重型切削的特点(切削深度大,余量不均,表面有硬化层),刀具在粗加工阶段的磨损形式主要是磨粒磨损。由于切削温度高,尽管切削速度处于积屑瘤发生区,但高温可以使切屑与前刀面的接触部位处于液态,减小了摩擦力工业自动化网版权所有,抑制了积屑瘤的生成,所以刀具材料的选择应要求耐磨损、抗冲击,刀具涂层后硬度可达80HRC,具有高的抗氧化性能和抗粘结性能,因而有较高的耐磨性和抗月牙洼磨损能力。硬质合金涂层具有较低的摩擦系数,可降低切削时的切削力及切削温度,可以大大提高刀具耐用度(涂层硬质合金刀片的耐用度至少可提高1倍)等优点,但由于涂层刀片的锋利性、韧性、抗剥落和抗崩刃性能均不及未涂层刀片,故不适用高硬度材料和重载切削的粗加工。陶瓷类刀具硬度高,但抗弯强度低,冲击韧性差,不适用于余量不均的重型切削,CBN刀具同样也存在这个问题。综合以上分析,只有硬质合金刀具适合于重型切削的粗加工。硬质合金分为钨钴类(YG)、钨钴钛类(YT)和碳化钨类(YW)。加工钢料时,由于金属塑性变形大,摩擦剧烈,切削温度高YG类硬质合金虽然强度和韧性较好,但高温硬度和高温韧性较差,因此在重型切削中很少应用。与之相比,YT类硬质合金刀具适于加工钢料,由于YT类合金具有较高的硬度和耐磨性,尤其是具有高的耐热性,抗粘结扩散能力和抗氧化能力也很好,在加工钢料时刀具磨损较小,刀具耐用度较高,因此YT类