1989的Andrews D A和King T A研究了微波激励的氨-氖激 光器,采用频率50-1000MHz,用条形线微波电路(横向场激发) 。前苏联自20世纪70年代开始,以超高频电场激发等离子体用于 激光器的研制,如Mikhalevskii和Muller的工作。德国在1991年 已研制成输出功率为8kW的微波激励CO2激光器,激光输出功率 对微波输入功率之比的效率达25%以上,它是脊波导等离子体发 生器,属横向场。国内也有许多单位开始了这方面的研究工作。

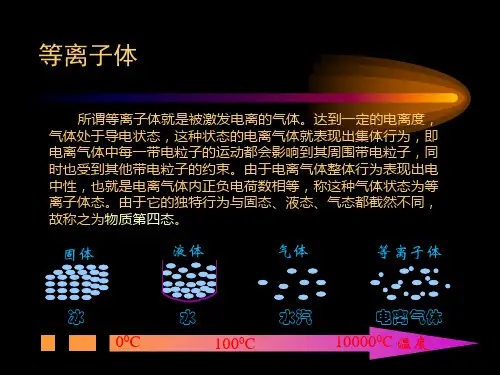

• 等离子体可以采用磁约束的方法,约束在设定的空间内,微波结 构和磁路可以兼容。

• 安全可靠。高压源和等离子体发生器相互隔离,这是直流等离子 体所不能实现的,微波泄露容易控制,易达到辐射安全标准。这 是高频感应等离子体难以达到的。

• 微波发生器是稳定的,容易控制,采用三端口环形器保护装置以 后,可以使反射功率顺利地进入负载,振荡管不受负载变化的影 响,输出功率仅决定于工作点的选择。

MPCVD制备金刚石薄膜的优越性

采用 CVD 法制备金刚石膜的工艺, 目前已经开发出很多种, 其中主要 有: 热丝法(HFCVD)、微波法(MPCVD)、直流等离子体炬法(DC Plasmajet CVD)和氧-乙炔燃烧火焰法(Oxy-acetylene CombustionFlame)。

微波法是用电磁波能量来激发反应气体。 由于是无极放电, 等离子体 纯净, 同时微波的放电区集中而不扩展, 能激活产生各种原子基团如原子氢 等, 产生的离子的最大动能低, 不会腐蚀已生成的金刚石。 它与热丝法相 比, 避免了热丝法中因热金属丝蒸发而对金刚石膜的污染以及热金属丝对 强腐蚀性气体如高浓度氧、 卤素气体等十分敏感的缺点, 使得在工艺中能 够使用的反应气体的种类比 HFCVD 中多许多;与直流等离子体炬相比, 微 波功率调节连续平缓, 使得沉积温度可连续稳定变化, 克服了直流电弧法中 因电弧的点火及熄灭而对衬底和金刚石膜的巨大热冲击所造成的在DC plasma-jet CVD 中金刚石膜很容易从基片上脱落 ; 通过对MPCVD 沉积 反应室结构的结构调整, 可以在沉积腔中产生大面积而又稳定的等离子体 球, 有利于大面积、 均匀地沉积金刚石膜, 这一点又是火焰法所难以达到 的。因而微波等离子体法制备金刚石膜的优越性在所有制备法中显得十分 突出。