DCS及现场总线技术精讲

- 格式:ppt

- 大小:8.25 MB

- 文档页数:160

现场总线集成于 DCS 的方法概述现场总线是化工生产过程中的重要组成部分,目前市场上有多种不同类型的现场总线协议,如Profibus、Foundation Fieldbus、Modbus 等。

而 DCS(分布式控制系统)是现代化工厂中常用的控制系统,它对于现场总线的集成越来越重要。

本文将介绍现场总线集成于 DCS 的方法。

现场总线与 DCS 的关系现场总线与 DCS 之间存在着密切的关系。

现场总线是用于连接现场设备与控制系统的数据通信网络,它能够实现对现场信号的快速采集和传输,将信号送到 DCS 控制器,以便进行数据处理和决策控制。

因此,现场总线和 DCS 之间的数据交换是非常重要的。

现场总线集成于 DCS 的方法1. 现场总线的接口首先需要确定将要使用的现场总线协议和硬件设备,以确定接口类型和通信方式。

不同类型的现场总线需要不同类型的接口设备和通信协议。

而接口设备则需要硬件和软件驱动程序来支持其与 DCS 之间的互联。

2. 确认数据结构和数据采集方式接口设备确定之后,需要对数据结构和数据采集方式进行确认。

现场总线采集到的数据有时需要进行解析和处理,以获得适当的控制数据。

此时,需要加入数据结构定义和算法逻辑,以实现数据的采集、解析和处理,同时将数据作为控制信息输出到 DCS 控制器中。

3. 集成现场总线协议栈和 DCS现场总线和 DCS 之间的数据交换需要使用现场总线协议栈和 DCS 控制器驱动程序。

系统集成的关键是确定数据交换的协议和接口格式,设置数据传输的周期和类型,并进行通信测试、数据转换和格式化等一系列操作,以确保系统的正常运行。

4. 软件开发和编程现场总线集成于 DCS 中,需要进行一定的软件开发和编程工作。

这包括了应用程序的编写、数据采集和处理算法开发、数据结构设计和控制逻辑的实现等方面。

同时需要确保软件程序的可靠性和稳定性,以确保完整的系统集成。

结论现场总线与 DCS 相互关联,它们之间紧密连接并协同工作,实现现场设备的数据采集和控制。

第一章集散控制系统1、在控制系统中,软件是各种程序的统称,是控制系统的灵魂。

因此,软件的优劣直接关系到控制系统的正常运行、硬件功能的充分发挥及其推广应用。

软件通常分为系统软件和应用软件两大类。

系统软件是一组支持系统开发、测试、运行和维护的工具软件,核心是操作系统,还有编程语言等辅助工具。

应用软件是系统设计人员利用编程语言或开发工具编制的可执行程序。

以下几类功能模块是必不可少的:过程输入模块、基本运算模块、控制算法模块、报警限幅模块、过程输出模块、数据管理模块等。

2、计算机控制系统的分类:数据采集系统(DAS)、操作指导控制系统(OGC)、直接数字控制系统(DDC)、计算机监督控制(SCC)系统、集散控制系统(DCS)、现场总线控制系统(FCS)3、分散控制系统(Distributed Control System,DCS)。

DCS 采用分散控制、集中操作、分级管理、分而自治和综合协调的设计原则,自下而上可以分为若干级,如过程控制级、控制管理级、生产管理级和经营管理级等。

DCS 又称分布式或集散式控制系统。

4、DCS是四C技术的产物;采用危险分散、控制分散,操作和管理集中的基本设计思想,通过分层、分级和合作自治的结构形式,实现的工业生产和管理的现代化。

5、DCS 作一个比较完整的定义:(1) 以回路控制为主要功能的系统。

(2) 除变送和执行单元外,各种控制功能及通信、人机界面均采用数字技术。

(3) 以计算机的CRT、键盘、鼠标,轨迹球代替仪表盘形成系统人机界面。

(4) 回路控制功能由现场控制站完成,系统可有多台现场控制站,每台控制一部分回路。

(5) 人机界面由操作员站实现,系统可有多台操作员站。

(6) 系统中所有的现场控制站、操作员站均通过数字通信网络实现连接。

6、集散控制系统的特点:(1)系统构成灵活:从总体结构上看,DCS可以分为通信网络和工作站两大部分,各工作站通过通信网络互连起来,构成一个完整的系统。

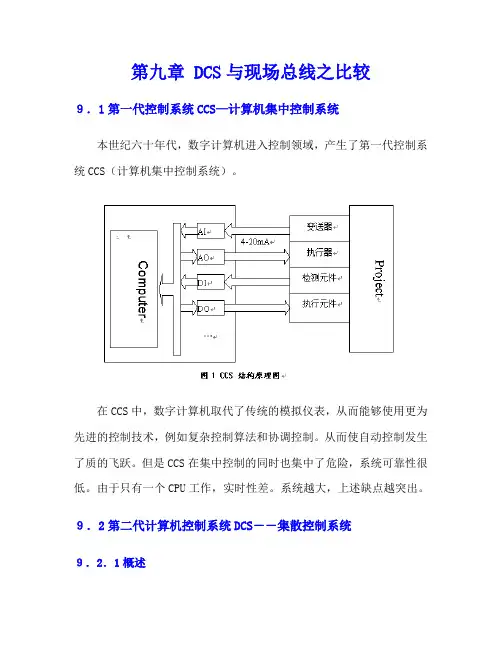

第九章 DCS与现场总线之比较9.1第一代控制系统CCS—计算机集中控制系统本世纪六十年代,数字计算机进入控制领域,产生了第一代控制系统CCS(计算机集中控制系统)。

在CCS中,数字计算机取代了传统的模拟仪表,从而能够使用更为先进的控制技术,例如复杂控制算法和协调控制。

从而使自动控制发生了质的飞跃。

但是CCS在集中控制的同时也集中了危险,系统可靠性很低。

由于只有一个CPU工作,实时性差。

系统越大,上述缺点越突出。

9.2第二代计算机控制系统DCS――集散控制系统9.2.1概述第二代计算机控制系统是七十年代出现的分级计算机控制系统。

七十年代中期出现的分散型控制系统DCS(也称集散控制系统)也属于分级计算机控制系统。

图9-2 DCS 结构原理图典型的DCS可分为操作站级、过程控制级和现场仪表三级。

这种控制系统的特点是“集中管理,分散控制”。

其基本控制功能在过程控制级中,工作站级的主要作用是监督管理。

分散控制使得系统由于某个局部的不可靠而造成对整个系统的损害降到很低的程度,加之各种软硬件技术不断走向成熟,极大地提高了整个系统的可靠性,因而迅速成为工业自动控制系统的主流。

目前DCS正处于鼎盛时期,我国冶金、石化、发电厂等企业中,大量使用了外国公司(如横河、罗斯蒙特、贝利等)的DCS。

近年来我国开发的DCS系统也取得了很好的业绩,如和利时公司的HS2000 DCS系统的年销售额达到一亿元人民币。

9.2.2集散控制系统发展过程1975年Honeywell公司推出的TDC2000集散控制系统是一个具有许多微处理器的分级控制系统,以分散的控制设备来适应分散的过程对象,并将它们通过数据高速公路与基于CRT的操作站相连接,互相协调,一起实施实时工业过程的控制和监测,实现了控制系统的功能分散,负荷分散从而危险性也分散。

在此期间世界各国相继推出了自己的第一代DCS。

第二代产品在原来产品的基础上,进一步提高了可靠性,新开发的多功能过程控制站、增强型操作站、光纤通信等更完善了DCS。

dcs及现场总线技术总结篇一:dcS技术和现场总线dcS技术和现场总线dcS及现场总线技术是由计算机、信号处理、测量控制、网络通信和人机接口等技术综合产生的一门应用技术。

dcS即所谓分布式控制系统,或称之为集散系统,是相对于集中控制系统而言的一种新型计算机控制系统,它是集中式控制系统的基础上发展、演变而来的。

1995年国际标准化组织(iSo)定义:dcS系统式一类满足大型工业生产和日益复杂的过程控制要求,从综合自动化角度出发,按功能集散,管理集中的原则构思,具有高度可靠性指标,将微处理技术、数字通讯技术、人机接口技术相结合,用于采集、过程控制和生产管理的综合控制系统。

生产发展的需要,电子技术、计算机技术的发展,最早的基于大型机的直接数字控制技术即ddc技术,集中管理,集中控制,这些都促进了dcS技术的发展。

dcS具有如下特点:1.相同或类似的结构。

2.分级递阶结构。

3.计算机技术的应用。

4.丰富的功能软件包。

5.强有力友好的操作界面。

6.高可靠性的技术。

dcS自70年代问世以来,很多公司各自推出了不同设计、风格各异的即使是同一厂家,其早期产品和近期产品也有不少的差异。

但是,尽管种种的dcS千差万别,其核心却基本上是一致的,我们可以简单的将其归纳为“三点一线”式的结构。

“一线”是指dcS的骨架计算机网络,“三点”则是指连接在网络上的3个不同类型的节点。

这3种不同类型的节点是:面向被控制过程现场的i/o控制站;面向操作人员的控制站;面向dcS监督管理人员的工程师站。

dcS主要的基本组成部分如下:1.dcS的系统网络SnET用于dcS的计算机网络很多方面的要求不同于通用的计算机网络。

它是一个实时网络,也就是说,网络需要根据现场通信的实时性的要求,在确定的时限内完成信息的传送。

2.现场i/o控制站现场i/o控制站是完成对过程现场i/o处理并实现直接数字控制(ddc)的网络节点。

3.操作员站dcS的操作员站是处理一切与运行操作有关的人机界面(oi-operatorinterface)或(mmi-manmachineinterface)功能的网络节点,其主要功能就是为系统的运行操作人员提供人机界面,使操作员可以通过它及时了解现场的运行状态、各种运行参数的当前值、是否有异常情况发生等。

DCS及现场总线技术

包振昆

【期刊名称】《数字化工》

【年(卷),期】2003(000)008

【摘要】DCS与现场总线技术系统的构成 DCS是由模拟仪表发展起来的集散控制系统。

它把仪表技术、计算机技术、控制技术、通讯技术和图形显示技术结合在一起,形成了新型控制系统。

它由CRT、工程师站和操作员站、集线器(HUB)、控制器、控制器电源、输入/输出模块、系统网络、系统软件和系统电源等组成现场总线系统(FCS)是在DCS系统的基础上发展起来的更开放的新一代分布式自动控制系统,它是在一对总线上挂接多个具有通讯能力的自动控制设备,也就是我们说的智能型过程现场仪表。

它由CRT。

【总页数】2页(P31-32)

【作者】包振昆

【作者单位】无

【正文语种】中文

【中图分类】TP273

【相关文献】

1.电厂DCS以及PLC现场总线技术的应用发展 [J], 王林;金鑫

2.基于现场总线技术的准能矸石电厂DCS系统改造 [J], 霍文

3.DCS系统中现场总线技术的应用与展望分析 [J], 王宏伟;姜砚泽

4.电厂DCS以及PLC现场总线技术的应用发展 [J], 华伟

5.现场总线技术的DCS控制系统设计 [J], 翁晓

因版权原因,仅展示原文概要,查看原文内容请购买。