飞机结构腐蚀与防护

- 格式:doc

- 大小:22.50 KB

- 文档页数:5

Cessna172R飞机钢索损伤原因分析及预防摘要:飞机钢索作为软式传动机构的一部分负责将操纵机构的信号传送到舵面。

由于钢索传动机构具有重量较轻、占用空间小及装配时容易绕过其他设备等优点,所以对于塞斯纳172R这样的小型飞机很重要。

该论文首先对飞机钢索的自身结构、作用、传动特点以及相关重要部件进行概述说明,然后对钢索损伤进行了原因分析,总结了钢索维护操作过程以及机务工程部门应对钢索损伤问题采取的举措。

关键词:Cessna172R 钢索损伤预防中图分类号:V24 文献标识码:A 文章编号:1674-098X (2016)02(c)-0011-03飞机上的操纵钢索通常是用碳素钢或不锈钢制成的。

不锈钢钢索的抗腐蚀性好,用于水上飞机和农用飞机。

碳素钢钢索的抗拉强度好,民航客机通常都使用此种钢索。

钢索由钢丝扭合而成。

每根钢索由7股钢丝扭合在一起,每股包括7根或19根钢丝,用7×7(如图1(a))或者7×19(如图1(b))表示。

7×7为中等柔度钢索,用于调整片、发动机操纵和指示信息;7×19为柔性钢索,用于主操纵系统。

在操纵飞机的过程中,需要两根钢索构成回路,以保证飞机多面能在两个相反的方向旋转,两根钢索轮流起作用,一根主动,一根被动。

飞机的传动机构的作用是将操纵机构的信号传送到舵面或液压助力器。

传动机构通常有软式、硬式和混合式三种。

软式传动机构主要包括钢索和滑轮等构件。

钢索的直径由钢丝的直径和根数据顶,一般范围是1/16~3/8in。

在软式传动机构中,操纵力只能依靠钢索的张力传递(钢索只能承受拉力,不能承受压力),因此必须有两根钢索构成回路,才能实现双向操纵。

为了改善软式操纵的灵敏度,操纵系统中的钢索在安装之前必须用相当于设计强度50%~60%的作用力进行预拉伸处理;装到飞机上的钢索也要预加载,把钢索拉紧,具有一定的预加张力。

这样在操纵时传动钢索就不容易产生伸长变形,保证操纵系统的灵敏度。

飞机蒙皮的分类1.引言1.1 概述飞机蒙皮是指飞机外部表面的覆盖材料,其主要功能是保护机体内部结构不受外界环境的侵害,并提供必要的气动特性以支持飞行。

根据其材料组成、性能特点以及使用方式等方面的不同,可以将飞机蒙皮分为不同的分类。

本文将针对飞机蒙皮的分类进行详细讨论。

首先,我们将介绍两种主要的蒙皮分类,包括第一种蒙皮分类和第二种蒙皮分类。

通过对这两种分类的解析,我们将了解到它们在飞机设计和制造中的应用范围、特点以及优缺点等方面的不同。

在正文部分,我们将详细介绍第一种蒙皮分类,探讨其主要特点以及应用领域。

同时,我们将讨论该蒙皮分类的制造工艺以及相关的技术要点。

通过对不同材料和组装方式等因素的考量,我们将全面了解第一种蒙皮分类的适用性和局限性。

接着,我们将转向第二种蒙皮分类,探讨其与第一种分类相比的差异和优势。

我们将着重讨论该分类在飞机设计和生产中的应用情况,并对其性能特点进行深入的分析。

我们还将探讨该分类在飞机蒙皮领域的发展趋势以及可能的未来应用。

最后,在结论部分,我们将对第一种蒙皮分类进行总结,并提出该分类的优点和不足之处。

同时,我们也将总结对第二种蒙皮分类的讨论,分析其在实际应用中的现状和前景。

通过这样的分析和总结,我们将为读者提供一个全面而深入的了解飞机蒙皮分类的参考。

总的来说,本文将通过对飞机蒙皮的分类进行详细的介绍和分析,帮助读者更好地理解和应用这些分类。

希望本文能够对研究和实践飞机蒙皮的专业人士提供有价值的参考,并为相关领域的进一步研究和发展提供一定的指导。

1.2文章结构1.2 文章结构本文将针对飞机蒙皮进行分类,以便更好地了解和研究不同类型的飞机蒙皮。

文章将分为以下几个部分进行讨论。

首先,我们将在引言部分概述本文的目的和研究重点。

引言将介绍飞机蒙皮的作用和重要性,并简要说明本文将要探讨的两种蒙皮分类。

这将有助于读者在阅读文章的初期对整个内容有一个基本的了解。

接下来,正文部分将详细讨论第一种蒙皮分类。

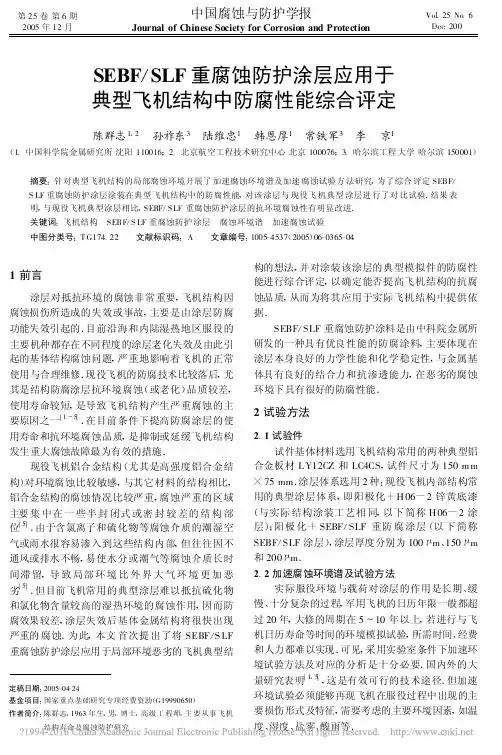

定稿日期:2005-04-24基金项目:国家重点基础研究专项经费资助(G1*******)作者简介:陈群志,1963年生,男,博士,高级工程师,主要从事飞机结构寿命及腐蚀防护研究SEBF /SLF 重腐蚀防护涂层应用于典型飞机结构中防腐性能综合评定陈群志1,2 孙祚东3 陆维忠1 韩恩厚1 常铁军3 李 京1(1.中国科学院金属研究所沈阳110016;2.北京航空工程技术研究中心北京100076;3.哈尔滨工程大学哈尔滨150001)摘要:针对典型飞机结构的局部腐蚀环境开展了加速腐蚀环境谱及加速腐蚀试验方法研究,为了综合评定SEBF /S LF 重腐蚀防护涂层涂装在典型飞机结构中的防腐性能,对该涂层与现役飞机典型涂层进行了对比试验.结果表明,与现役飞机典型涂层相比,SEBF /SLF 重腐蚀防护涂层的抗环境腐蚀性有明显改进.关键词:飞机结构 SEBF /S LF 重腐蚀防护涂层 腐蚀环境谱 加速腐蚀试验中图分类号:T G174.22 文献标识码:A 文章编号:1005-4537(2005)06-0365-041前言涂层对抵抗环境的腐蚀非常重要,飞机结构因腐蚀损伤所造成的失效或事故,主要是由涂层防腐功能失效引起的.目前沿海和内陆湿热地区服役的主要机种都存在不同程度的涂层老化失效及由此引起的基体结构腐蚀问题,严重地影响着飞机的正常使用与合理维修.现役飞机的防腐技术比较落后,尤其是结构防腐涂层抗环境腐蚀(或老化)品质较差,使用寿命较短,是导致飞机结构产生严重腐蚀的主要原因之一[1~5].在目前条件下提高防腐涂层的使用寿命和抗环境腐蚀品质,是抑制或延缓飞机结构发生重大腐蚀故障最为有效的措施.现役飞机铝合金结构(尤其是高强度铝合金结构)对环境腐蚀比较敏感,与其它材料的结构相比,铝合金结构的腐蚀情况比较严重,腐蚀严重的区域主要集中在一些半封闭式或密封较差的结构部位[5].由于含氯离子和硫化物等腐蚀介质的潮湿空气或雨水很容易渗入到这些结构内部,但往往因不通风或排水不畅,易使水分或潮气等腐蚀介质长时间滞留,导致局部环境比外界大气环境更加恶劣[5].但目前飞机常用的典型涂层难以抵抗硫化物和氯化物含量较高的湿热环境的腐蚀作用,因而防腐效果较差,涂层失效后基体金属结构将很快出现严重的腐蚀.为此,本文首次提出了将SEBF /S LF 重腐蚀防护涂层应用于局部环境恶劣的飞机典型结构的想法,并对涂装该涂层的典型模拟件的防腐性能进行综合评定,以确定能否提高飞机结构的抗腐蚀品质,从而为将其应用于实际飞机结构中提供依据.SEBF /SLF 重腐蚀防护涂料是由中科院金属所研发的一种具有优良性能的防腐涂料,主要体现在涂层本身良好的力学性能和化学稳定性,与金属基体具有良好的结合力和抗渗透能力,在恶劣的腐蚀环境下具有很好的防腐性能.2试验方法2.1试验件试件基体材料选用飞机结构常用的两种典型铝合金板材LY12CZ 和LC4CS ,试件尺寸为150m m ×75mm .涂层体系选用2种:现役飞机内部结构常用的典型涂层体系,即阳极化+H 06-2锌黄底漆(与实际结构涂装工艺相同,以下简称H 06-2涂层);阳极化+SEBF /SLF 重防腐涂层(以下简称SEBF /SLF 涂层),涂层厚度分别为100μm 、150μm 和200μm .2.2加速腐蚀环境谱及试验方法实际服役环境与载荷对涂层的作用是长期、缓慢、十分复杂的过程,军用飞机的日历年限一般都超过20年,大修的周期在5~10年以上,若进行与飞机日历寿命等时间的环境模拟试验,所需时间、经费和人力都难以实现.可见,采用实验室条件下加速环境试验方法及对应的分析是十分必要.国内外的大量研究表明[1,5],这是有效可行的技术途径.但加速环境试验必须能够再现飞机在服役过程中出现的主要损伤形式及特征,需要考虑的主要环境因素,如温度、湿度、盐雾、酸雨等.第25卷第6期2005年12月 中国腐蚀与防护学报Journalof C hinese Society for Corrosion and Protection Vol .25No .6Dec .200参照国内外同类试验方法及涂层评估试验标准[1,2],并在加速环境谱及加速试验方法进行探索性试验的基础上,制定了如图1所示的加速环境谱.湿热暴露试验采用H1200C 温湿交变试验箱,其温度误差±1℃,相对湿度误差±3%.盐雾腐蚀试验采用DCTC1200P 盐雾试验箱,其温度误差±0.5℃.盐雾溶液的配制:先用蒸馏水配置浓度为50g /L ±5g /L NaCl 溶液,然后加入CuCl 2,使其浓度为0.26g /L ±0.02g /L ,最后加入适量的醋酸,使pH =3.1~3.3.溶液pH 值可用醋酸和NaOH 调整.周期浸润试验采用ZJF -75周期浸润腐蚀试验箱,其温度误差±2℃,相对湿度误差5%.浸润周期为30min ,其中试件浸没在溶液中7.5min ,试件在溶液外用远红外灯烘烤22.5min .周期浸润试验Fig .1A ccelerated cor ro sion environmentspectrumFig .2Specimen coated H06-2after 6testing periods(a )microscopic picture ,(b )coating local swelling ,(c )alloy co rrosion on coating溶液采用改进后的EXCO 溶液:NaCl 234g /L ,KNO 350g /L ,98%的浓H 2SO 43ml /L ,溶液pH =0.4.试件腐蚀损伤检测采用SZX12显微镜及M CS -7200图像分析系统.3结果与分析3.1H06-2涂层试件的腐蚀情况经过6个周期(共42d )加速环境试验后,涂层表面光泽度明显降低并出现粉化现象.6件H06-2涂层试件(试验区总面积450cm 2)共观察到126个腐蚀点,包括起泡、涂层剥落、金属基体中出现的碟型腐蚀坑(图2).用MCS -7200图像分析系统测得最大腐蚀坑面积为28.7mm 2,金属基体腐蚀深度达到2.2mm ,呈现出明显的剥落腐蚀特征.主要是因为腐蚀性离子透过涂层到达基体与涂层的界面,使铝合金基体发生了腐蚀(图3),生成的腐蚀产物体积膨胀导致涂层鼓起,腐蚀严重处涂层破裂,同时向横向、纵深发展,逐渐形成碟型腐蚀坑.将试件与飞机典型内部结构件进行对比观察表明,H06-2涂层在加速环境试验后出现的老化失效现象与现役飞机内部结构涂层的失效特征基本一致,涂层失效部位下面的金属基体也呈现出与实际机体结构相同的剥落腐蚀特征.这说明图1所示的环境谱可较好地评定飞机典型内部结构防护涂层的Fig .3A luminium alloy LC4cor ro ded locally SEM mo rphology366中国腐蚀与防护学报第25卷Fig.4Specimen coated SEBF/SLF after6testing periods(a)microscopic picture,(b)micrograph抗腐蚀性能.3.2SEBF/SLF涂层试件的腐蚀状况经过6个周期加速环境试验后,涂层表面光泽度略有降低.未发现SEBF/SLF涂层试件有明显的失效现象(图4),可以看出该涂层具有优良的防腐性能.3.3腐蚀点密度3.3.1腐蚀点密度的分析方法 试件表面出现腐蚀点(含起泡点)是涂层体系薄弱环节和腐蚀敏感区.因此,腐蚀点的密度是定量评定涂层抗腐蚀性能的重要指标.若用K表示试件上腐蚀点数的观察值,用X表示腐蚀点数的真实值,研究表明[4],当K较小时,X服从Poisson分布;当K较大时,X服从正态分布.若用X1和X2分别表示腐蚀点数置信下限和上限,α表示显著水准,当K=0时,依据Poisson分布规律可推导出:X1=0(1)X2=-2.3lgα(2)当K较大时,依据正态分布规律可推导出X1=K+1.5+uα-K(3)X2=K+1.5+uα+K(4)式中uα可查正态分布表得到.若用n表示腐蚀点的平均密度,A s表示该组试件的总面积,则n的置信范围为:X1 A s ≤n≤X2A s(5)3.3.2SEBF/SLF涂层试件的腐蚀点密度 对于SEBF/SLF涂层试件,经过6个试验周期后还没有观测到腐蚀点,即K=0.依据式(1)、式(2)、式(5),取α=0.05(即95%的置信度).可计算出腐蚀点平均密度置信范围为:0≤n1≤30(个/m2)3.3.3H06-2涂层试件的腐蚀点密度 对于H06-2涂层试件,经过6个试验周期后观测到126腐蚀点,即K=126.依据式(3)、式(4)、式(5),取α=0.05(即95%的置信度).可计算出腐蚀点平均密度置信范围为:2611≤n2≤3055(个/m2)由此可见,H06-2涂层试件的腐蚀点密度远大于SEBF/SLF涂层试件的腐蚀点密度.4结论(1)H06-2涂层试件出现的涂层鼓泡、剥落、粉化等老化失效现象与现役飞机内部结构涂层的失效特征基本一致,涂层失效部位下面的金属基体的腐蚀坑呈现出剥落腐蚀特征,与实际机体结构的腐蚀特征相同.(2)在相同的腐蚀环境下,H06-2涂层试件腐蚀点的平均密度远大于SEBF/SLF涂层试件,这表明SEBF/SLF涂层的抗腐蚀品质明显优于H06-2涂层.(3)SEBF/SLF涂层涂装在局部环境恶劣的飞机典型结构后,能够明显提高飞机结构的抗腐蚀性能.本文研究结果为SEBF/SLF应用于实际飞机结构中提供了重要依据.参考文献:[1]C hen Q Z.A technique system research on the calendar life of air-craft structure under corrosive environments[D].Beijing:Beijing U-niv.Aeron.Astron.,1999:10-25(陈群志.腐蚀环境下飞机结构日历寿命技术体系研究[D].北京:北京航空航天大学,1999:10-25)[2]LI X H.Studies of nano-composite coatings system to be appl iedon typical military aircraft structures for corrosion protection[J].Haerbin:Haerbin University of Engineering,2003:11-35(李祥海.纳米复合涂层在军用飞机结构防腐中的应用研究[J].哈尔滨:哈尔滨工程大学,2003:11-35)[3]Hu F Y,Wang M C,W en J L.Corrosion and protection of alumini-um alloy applied on aircraft structu re serving al ong the coast[J].3676期陈群志等:SEBF/S LF重腐蚀防护涂层应用于典型飞机结构中防腐性能综合评定 Corros.Sci.Prot.Technol.,2003,15(2):97-100 (胡芳友,王茂才,温景林.沿海飞机铝合金结构件腐蚀与防腐 [J].腐蚀科学与防腐技术,2003,15(2):97-100)[4]Cao C N.Statistics Analysis on Corrosion Testing Data[M].Bei-j ing:Chemical Industry Press,1988:75-88(曹楚南.腐蚀试验数据的统计分析[M].北京:化学工业出版社,1988:75-88)[5]Chen Q Z,Liu W T,Chen Z W,et al.Current status and key tech-niques of calendar life of aircraft structure under corrosive environ-ment[J].China Safety S cience Journal,2000,10(3):43-47(陈群志,陈志伟,刘文王廷等.腐蚀环境下飞机结构日历寿命研究现状与关键技术问题[J].中国安全科学学报,2000,10(3):43 -47)C OMPREHENSIVE EVALUATI ON FOR ANTIC ORR OSIVEPR OPERTIES OF HEAVY-DUTY C OATING SEBF/S LFAPPLIED TO TYPIC AL AIRCRAFT STRUC TURESCHEN Qunzhi1,2,SUN Zuodong3,LU Weizhong1,HAN Enhou1,CHANG Tiejun3,LI Jing1(1.Institute of Metal Research,The Chinese Academy of Sciences,Sheny ang110016;2.Beijing Aeronautical Research Center of Engineering&Technology,Beijing100076;3.Haerbin University of Engineering,Haerbin150001)A bstract:The accelerated corrosive environment spectrum and the accelerated corrosion test methods w ere stud-ied for evaluation the local environmental corrosion in the typical aircraft structures.The comparative tests fo r the heavy-duty coating SEBF/S LF and the ordinary coating on the active service aircraft structures w ere carried out.The results indicated that the anticorrosive properties of the heavy-duty coating SEBF/SLF are much bet-ter than the ordinary coating on the active service aircraft structures.Key words:aircraft structures,heavy-duty coating SEBF/SLF,corrosion environment spectrum,accelerated corrosion test368中国腐蚀与防护学报第25卷。

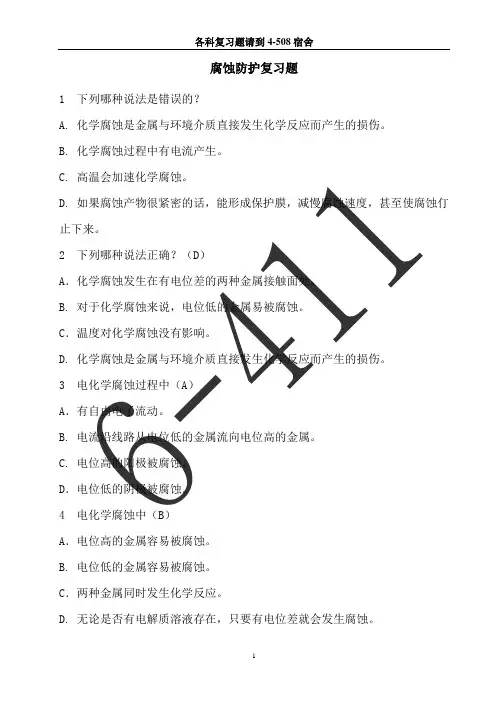

腐蚀防护复习题1 下列哪种说法是错误的?A. 化学腐蚀是金属与环境介质直接发生化学反应而产生的损伤。

B. 化学腐蚀过程中有电流产生。

C. 高温会加速化学腐蚀。

D. 如果腐蚀产物很紧密的话,能形成保护膜,减慢腐蚀速度,甚至使腐蚀仃止下来。

2 下列哪种说法正确?(D)A.化学腐蚀发生在有电位差的两种金属接触面处。

B. 对于化学腐蚀来说,电位低的金属易被腐蚀。

C.温度对化学腐蚀没有影响。

D. 化学腐蚀是金属与环境介质直接发生化学反应而产生的损伤。

3 电化学腐蚀过程中(A)A.有自由电子流动。

B. 电流沿线路从电位低的金属流向电位高的金属。

C. 电位高的阳极被腐蚀。

D.电位低的阴极被腐蚀。

4 电化学腐蚀中(B)A.电位高的金属容易被腐蚀。

B. 电位低的金属容易被腐蚀。

C.两种金属同时发生化学反应。

D. 无论是否有电解质溶液存在,只要有电位差就会发生腐蚀。

5 金属电偶腐蚀(D)A.与两种相互接触金属之间的电位差无关。

B. 与是否存在腐蚀介质无关。

C.发生在电极电位相同的两种金属之间。

D. 取决于两种相接触金属之间的电位差。

6 下列哪种说法正确?AA. 生成钝化层的金属易产生点腐蚀。

B. 易生成氧化膜或钝化层的金属容易产生缝隙腐蚀。

C. 缝隙越宽越容易产生缝隙腐蚀。

D. 产生缝隙腐蚀,不需要缝隙中存在腐蚀介质。

7 下面哪项特征不属于丝状腐蚀AA铆钉头周围有黑圈,且在背气流方向有尾迹。

B. 漆膜破损区有小鼓泡。

C. 紧固件孔周围呈现线丝状隆起。

D.随湿度增加,丝状隆起的线条变宽。

8 下面哪种腐蚀,构件外观可能没有明显变化?(D)A.表面腐蚀。

B. 丝状腐蚀。

C.摩振腐蚀。

D. 晶间腐蚀。

9 剥层腐蚀是哪种腐蚀的特定形式?(C)A.表面腐蚀。

B. 点状腐蚀。

C.晶间腐蚀。

D. 摩振腐蚀。

10 涂漆前必须彻底清除腐蚀产物,这是因为。

(C)A.腐蚀产物的体积小于基体金属的体积B. 腐蚀产物的存在会使漆膜混浊C.腐蚀产物是多孔盐类,吸潮性强,起加速腐蚀的作用D. 腐蚀产物能阻止阿罗丁在铝合金表面生成氧化膜11 清除不锈钢的腐蚀产物,不能用(D)A.钢丝刷。

金属元素的腐蚀与防护的原理和实际应用金属是我们日常生活中广泛应用的材料之一,它的强度和导电性能使其在各个领域得到广泛应用。

然而,金属也容易受到腐蚀的影响,从而减少其使用寿命和功能。

本文将探讨金属腐蚀的原理以及常见的金属腐蚀防护方法,并介绍其在实际应用中的使用。

一、金属腐蚀的原理金属腐蚀是指金属在特定环境条件下与周围介质发生化学反应,导致金属表面的氧化、溶解或脱落。

金属腐蚀的主要原理包括以下几个方面:1. 电化学反应:金属的腐蚀主要是由于电化学反应引起的。

当金属与电解质接触时,形成一个电池系统,其中金属是阳极,电解质中的氧化剂是阳极反应的主要物质。

2. 酸碱腐蚀:金属在酸性和碱性环境下容易发生腐蚀。

酸性环境下,金属表面的氢离子浓度增加,造成金属表面的氢气析出,加速金属的腐蚀;碱性环境下,金属表面生成氢氧化物层,难以保护金属表面。

3. 细菌腐蚀:某些细菌通过吸附和氧化物的形成,从而引起金属的腐蚀。

4. 腐蚀介质:腐蚀介质的性质对金属腐蚀的速率和程度有着重要影响。

例如,含氯离子的海水对钢铁的腐蚀作用远远大于纯水。

二、金属腐蚀的防护方法为了延长金属的使用寿命和保护金属的性能,人们采用了多种金属腐蚀的防护方法。

以下是一些常见的防护方法:1. 表面涂层:在金属表面形成一层保护膜,可以阻止氧气和水分接触到金属表面,从而减缓腐蚀过程。

常用的表面涂层材料包括油漆、涂料、镀层等。

2. 阴极保护:通过将一种较为活泼的金属与待保护金属连接,通过电流引导,使待保护金属成为阳极,从而保护其不被腐蚀。

这种方法适用于大型金属结构、管道等。

3. 防腐合金:将一种能够与金属表面形成稳定化合物的合金加入到金属中,改变其化学性质,提高其抗腐蚀性能。

例如,将铬添加到铁中制成不锈钢。

4. 缓蚀剂:通过添加一些能与金属表面形成保护膜的物质,来减缓金属腐蚀的速率。

例如,碱式硅酸盐可以用于减缓铝的腐蚀。

三、金属防腐在实际应用中的使用金属腐蚀防护在很多行业中都有着广泛的应用。

飞机结构腐蚀损伤评估中腐蚀仿真技术的应用分析摘要:飞机结构腐蚀仿真分析是预测腐蚀变化的重要手段,在本次研究中本文重点分析了腐蚀仿真技术的应用方法,通过构建腐蚀仿真模型,结合某飞机的实际情况,深入探讨了该模型在判断飞机结构腐蚀中的运用方法,最终结果显示腐蚀仿真结果与腐蚀试验结果基本相同,证明该腐蚀仿真技术具有可行性。

关键词:腐蚀仿真技术;飞机结构;腐蚀损伤前言:腐蚀已经成为影响飞机完整性的重要因素,随着飞机服役时间的延长,会导致某些部位出现严重的腐蚀问题,其中以电偶腐蚀、晶间腐蚀等表现的较为明显,严重影响了飞机安全。

因此相关人员应该掌握一种科学有效的腐蚀仿真技术,这也是本文研究的主要目的。

1.构建腐蚀仿真模型在液态状态下,从电解质溶液中取一正方体微小单元,此时假设电荷i分别从x、y、z三个方向运动,这个运动变化中伴随着明显的能量传输,这一传输量与腐蚀程度之间存在相关性,该总传输量用表示,则有公式(1)。

公式(1)在公式(1)中,代表第i种带电离子扩散系数,其单位为“m/s”;代表电荷数;表示粒子浓度,其单位为“mol/m3”;F为法拉第常数,本次研究中取F值为96485C/mol;代表迁移率,单位为“mol·s/kg”;代表电解质溶液电势,单位为“V”;U代表溶液流速,单位为“m/s”。

在本次模拟仿真分析中设定的边界条件为:根据不同材料的极化曲线情况制定边界条件。

在该耦合体系下,电位最高的为阴极条件,电位最低的材料为阳极,之后通过电化学动力参数以及阴极或者阳极曲线为边界条件,针对位于阴极与阳极之间的材料,可以根据实际分析情况将其划分为阳极或者阴极条件,并通过分段线性差值函数表示对应仿真计算的边界信息。

2.试验分析结果2.1样本信息为判断上述腐蚀仿真技术的合理性,本文针对某仿真模型软件对飞机构件做简化处理,简化处理后该飞机构件的主要包括转轴、衬套以及壁板等材料,上述构件的主要材料包括铜合金、铝合金以及结构钢等;在构件表面材料处理中,使用钝化、镀镉钛以及硫酸阳极化等方法进行处理[1]。

[收稿时间]2019-11-09[作者简介]吕双祺(1989-),男,江苏宜兴人,博士,讲师,主要从事航空发动机结构强度、复合材料力学等研究。

[摘要]民航行业的快速发展使其对机务技术与管理人才的理论和技能要求逐渐提高。

而航空材料类课程是民航机务相关专业学生必修的专业基础课程。

中国民用航空飞行学院航空工程学院的航空材料与腐蚀课程,在一般机械工程材料课程的基础上突出航空领域材料部分,贴近机务维修工作,重视双语教学和实验环节。

围绕目前的教学方法和教学内容现状,学校对其进行了初步的改革,即采用翻转课堂、微课设计等方法促进学习效果的提升,改善教学和考核中的知识点难易分布,拓展完善腐蚀与防护部分的教学内容等。

[关键词]航空材料;机务维修;翻转课堂;教学内容;教学改革[中图分类号]G642.0[文献标识码]A [文章编号]2095-3437(2021)02-0001-03近年来,我国航空领域技术和产业发展迅速。

国产大飞机、航空发动机和燃气轮机等重大专项依次启动,进展顺利。

在民航领域,运输航空和通用航空日益发展;在军事国防方面,空军力量成为现代军队的重要组成部分。

国家对于航空类相关专业的人才需求逐年加大,许多高等院校相继开设了飞行器及动力装置的设计、制造、维修、适航等相关专业,并逐年扩大招生规模,但仍然很难满足现实需要。

航空产业的快速发展离不开航空材料科学的不断进步,先进材料的研发与应用为航空结构设计提供了更多的选择,起到了巨大的推动作用[1]。

在高等院校,航空材料类课程成为相关专业学生的重要必修基础课程。

针对不同专业,如何开展此类课程的教学研究和教学改革工作,以培养更加优秀的、符合国家和市场需求的学生,是相关院校授课教师的重要工作之一。

中国民用航空飞行学院作为国内培养民航机务人才的一支重要力量,长期致力于相关学科和专业的课程建设和教学研究工作。

其所开设的航空材料与腐蚀课程对于机务专业学生而言,既打开了了解航空产业发展的一扇窗口,又为往后的专业核心课程和维修技能培训学习与实践打下了重要基础。

飞机结构腐蚀与防护摘要:本文对飞机的结构腐蚀及防护进行了简要的介绍,首先表达了飞机腐蚀的重要性,由腐蚀造成的飞机事故屡屡发生,给人们带来了非常严重的损失。

接着介绍了影响飞机腐蚀的因素、飞机腐蚀的种类以及去腐蚀的方法和简单的预防维护措施。

腐蚀带来了昂贵的维护问题,严重影响人们的生命财产安全。

这一问题必须引起重视,做好防护与控制,确保飞机安全和经济运行。

关键词:影响因素、腐蚀类型、去腐蚀、防护1.飞机腐蚀的重要性从目前波音公司采集的数据来看,世界航空公司机队发生在飞机结构上的二级以上腐蚀的报告率,从1993年至1997年呈下降趋势,而1998年以后则呈上升趋势。

这就迫使航空公司要充分重视腐蚀问题。

腐蚀给航空公司带来了代价高昂的维护问题,而不当的维护和对腐蚀的忽视,进一步导致了腐蚀的产生和蔓延,其代价将是更加昂贵的。

目前飞机的服役期一般都要在20 年以上,从飞机的整体情况来看,飞机结构腐蚀比机械疲劳问题更为严重。

在航空史上,因腐蚀问题造成的飞行事故,过去也是屡屡发生。

如1985年8月12日,日本一架B747客机因应力腐蚀断裂而坠毁,死亡人数达500余人。

而英国慧星式客机和美国FIII战斗机坠毁事件,则是国际上著名的应力腐蚀典型事故。

因此飞机机体的腐蚀,特别是结构件的应力腐蚀和疲劳腐蚀往往会造成灾难性事故,危及人们的生命和财产安全。

2.影响飞机腐蚀的因素自然环境因素対腐蚀的影响潮湿空气是造成飞机结构腐蚀的重要因素之一。

潮湿空气与地理环境是紧密相连的,我国地理环境和气候条件十分复杂,受季风影响明显,全国大部地区都处在温暖而潮湿的东南季风和西南季风控制下,暖季节时比世界上同纬度的国家和地区的温度高,相对湿度和降雨量大。

这些都是我国各机场的飞机腐蚀问题较为严重的原因。

别外,工业大气中含有大量的腐蚀性气体,这些污染物中对金属腐蚀最大的是二氧化硫气体。

如果大气中含有超过百分之一的二氧化硫气体时,腐蚀会急剧加快,特别是相对湿度超过百分之七十六时,腐蚀急剧加速同时对镀锌、镀镉层也有相当严重的腐蚀作用。

飞机在航线使用过程中,由于地面和高空的温差较大,飞机的机身内部会形成大量的冷凝水。

这些冷凝水通过排水通道流到货舱底部。

冷凝水中含有饱和状态的氯离子,特别是经常飞沿海地区的飞机,冷凝水中含有氯离子的成分就更高。

氯离子对飞机结构的腐蚀能起到严重催化作用,即对飞机结构有很大的腐蚀作用。

在飞机使用过程中,由于环境恶劣,如雨、雪、雾、沙尘天气较多,空气潮湿、盐雾、工业大气等原因,容易造成飞机表面涂层损坏,进而发生化学、电化学腐蚀、应力腐蚀。

当大气中的相对湿度大于65%时,物体表面会附着一层0.001微米厚的水膜,相对湿度越大,水膜越厚。

当相对湿度为100%时,物体表面会产生冷凝水。

这些导电的水溶液便是引起结构件腐蚀的最主要、最普遍的环境介质。

人为因素对腐蚀的影响飞机制造缺陷从飞机设计和制造来看,有一些原因是不可抗拒的腐蚀根源。

为了让飞机自身重量尽量的轻,而承载能力尽量的大,飞机设计的时候,大部分材料使用的是2024和7075的铝合金。

而需要强度大或有耐磨要求的地方又不得不使用钢件或铜件。

因此带来不同的金属相接的问题,造成不同金属之间的电位差和导电通路。

而各个部件组装在一起时,缝隙会存水和赃物形成电解质。

有些结构由于受力的需要又处于高应力状态形成应力腐蚀的根源。

而在制造过程中,由于生产工艺不当,保护性涂层做得不好,缺乏腐蚀控制措施等等原因,都可能带来腐蚀的隐患。

飞机使用中存在缺陷在飞机使用过程中,飞行环境的恶劣,飞机表面涂层损坏,运输畜生、海鲜等易产生强电解液体的货物都会使飞机结构产生腐蚀问题。

偶然污染如水银外溢,化学品外溢,厕所、厨房污物外溢和灭火剂残留物等,也都可能造成直接或间接的腐蚀。

而不负责任的飞机维修和勤务,也会使飞机面临更多的腐蚀问题。

3.腐蚀的几种类型1.应力腐蚀结构件在拉应力及腐蚀介质的共同作用下而产生的腐蚀现象,一般出现在高接应力区域,这类腐蚀的危害性最大而,压应力可以抑制应力腐蚀。

通常,应力腐蚀呈树枝状,裂纹常被腐蚀物覆盖,因此,很难被发现。

应力腐蚀,这种腐蚀是结构在拉伸或压缩应力及腐蚀介质共同作用下产物.一般出现在承受大载荷的飞机结构部位,如地板龙骨梁上,桁条,机翼前后翼梁上,下桁条等处.如99年9月B-2340飞机在GAMECO完成"3C"检时发现空调组件安装舱的隔框横梁中段有一长约100mm,宽120mm的严重腐蚀.依据SRM的要求挖掉腐蚀部位,对其进行搭接修理,喷涂防腐2. 剥蚀剥蚀是晶间腐蚀的一种,发生在金属晶粒边界,多出现于由合金材料制成的挤压型材。

3.丝状腐蚀丝状腐蚀是表面喷有漆层的铝合金表面腐蚀,腐蚀产物将漆膜拱起,外观像丝状或网状,是特殊形式的缝隙腐蚀。

通常是紧固件头部的漆层老化开裂后形成缝隙,雨水和潮湿气体进入后形成缝隙腐蚀。

出现丝状腐蚀的主要部位是机身后部的下蒙皮。

4. 缝隙腐蚀发生在相似金属交接的地方,如果有水分进入,缝隙口的含氧量和缝隙内的含氧量不同,形成电位差,含氧量高的缝隙口处金属被腐蚀。

一般出现在登机门门槛和货舱门槛处。

缝隙腐蚀——也叫浓差腐蚀,这类腐蚀是水分进入缝隙后,由于缝隙口处与位于缝隙中间及底部的水分含量不同形成电位差.在含氧量高的缝隙口处,金属就成为正极而被腐蚀.该类腐蚀一般出现在飞机的登机门门槛结构,飞机的货舱地板结构,以及飞机客舱,厨房,卫生间下部.当发现这类腐蚀,5. 点状腐蚀金属表面产生的针状、点状、小孔状的一种极为局部的腐蚀状态,或称为孔腐蚀,俗称"麻坑"。

点腐蚀通常产生在金属表面的保护膜不完整或破损处,当保护膜损伤后,这种腐蚀最容易发生在晶粒边界、夹杂物或缺陷处。

常见于结构螺栓光杆上极容易成为疲劳源,使螺栓迅速疲劳断裂。

6. 微生物腐蚀霉菌繁殖所产生的分泌物对构件的腐蚀称为微生物腐蚀。

影响油箱微生物繁殖的主要因素是:霉菌孢子、燃油、水和湿度。

霉菌在燃油和水的交界面上繁殖,呈长丝状,相互交织在一起形成网状物或球状物,看上去很黏,呈褐色或黑色。

这种霉菌分泌物能破坏或穿透油箱铝合金结构保护层和密封胶,从而腐蚀铝合金结构。

7. 摩擦腐蚀两个相连接结构件,由于振动造成的相对运动使结构件磨损,新的磨损表面暴露在环境中,摩擦所产生的微粒反过来又加速磨损和腐蚀。

常见于承受高频振动的地方,如起落架的轮轴和操纵系统活动面的连接轴上。

4.正确去除腐蚀的方法在飞机结构修理和日常维护工作中,根据SRM手册、常规理论及经验,一般有以下几种腐蚀的修理原则。

(1)因去除腐蚀而加工过的铝合金表面,首先确认腐蚀已经被完全去除掉,并且加工表面光滑、清洁,不允许有金属削、油污等污染物滞留在修理区域内;恢复其原有的表面涂层,必要时再增加一层面漆,然后根据手册要求喷涂防腐蚀抑制剂。

(2)安装修理件的配合表面均应涂密封胶隔绝,必要时紧固件也应涂密封胶湿安装,所有止裂孔要涂底漆并用软铆钉或密封胶堵住。

(3)修理件、孔壁、埋头窝等处,均应做表面防护处理,并喷涂底漆。

(4)修理件材料尽量选取与相邻结构相容的材料,尽可能电位相当;复合材料与合金材料之间也要相容,碳纤维树脂板与铝合金材料不能直接接触,必要时可共固化一层玻璃纤维-环氧树脂绝缘层;碳纤维树脂板与钛合金直接接触时,不需要进行特别防护处理。

(5)在腐蚀环境下,被连接件与紧固件之间尽量相容。

如果不相容,则应该使用绝缘套筒、垫圈、涂刷密封剂等方法绝缘,而且,绝缘层要有足够的厚度和覆盖面。

(6)修理用加强板尽可能选取带包铝层材料。

(7)安装钢、钛合金的零件,其配合表面应涂密封胶湿安装。

(8)钢修理件一般应局部镀镉或恢复原涂层;或涂两道底漆。

5.维护预防措施除飞机制造工厂在设计制造方面采取措施外,使用部门在维护工作中也必须采取相应措施。

航空机务人员外场维护要特别注意以下几点:2.3.1要防止各种油料、酸等溶液洒在金属机件表面上以免金属机件或保护层产生腐蚀。

油漆层遇到各种油料酒精等溶剂会被溶解脱落如果不慎使金属机件表面沾上了这些液体。

应及时清除干净,并立即恢复破坏了的保护层。

金属机件的保护层很薄,容易损伤,机务人员在外场飞机维护中要特别注意避免与工具、砂石和其它较硬物体碰撞、摩擦。

2.3.2 要做好防潮工作,注意飞机及其机件的防水和通风。

在机务维护中,尽可能地改善飞机的总体环境与局部环境,保护防腐涂层在寿命期内完整有效。

做到勤通风。

防止潮气、水分或其它腐蚀性介与机体结构件长期接触没有保护层的金属机件表面。

对有氧化膜保护层、油漆保护层和铬保护层的属机件,要防止水分长时间留在机件表面上。

在雨、雪、雾、霜之后,应打开舱口通风,使飞机内部的气散发。

2.3.3对镀铬层的金属机件要经常涂润滑脂。

镀铬保护层硬度较大且耐磨,但有许多小孔,并有肉眼看不见的网状裂纹,如果有电解液进入其中,由于铬的电位比钢铁的高,所以被保护的钢铁就容易腐蚀,这是铬保护层的弱点。

当润滑脂渗入铬保护层后,一方面提高了铬保护层的耐磨性,另一方面可防止水分进入铬层,从而提高了铬保护层的防腐能力。

所以,飞机的镀铬零件要经常涂润滑脂,使其渗入铬层的小孔和网状裂纹,然后将机件表面的润滑脂擦去,以免沾上砂粒、尘土等使零件磨损。

2.3.4重视镁合金零件的防护。

镁合金的电位很低,极易电化腐蚀,因而镁合金零件的防腐问题特别重要。

严禁镀银、镀铜的零件与镁合金零件接触,凡是与镁合金零件相接触的钢质或铜质零件必须镀锌,铝合金件必须氧化处理。

在镁合金上安装螺栓、螺钉时,必须在螺孔内涂亚硒酸,在螺杆上涂工业凡士林,螺钉上则蘸漆。

如果由于安装搭铁线而破坏了零件螺孔周围的保护层,装好后应当恢复好。

镁合金机件裂纹后应更换,不允许钻止裂孔。

因为钻止裂孔后,孔内不易喷镀保护层,且不好检查腐蚀物侵入孔内会加速机件的电化腐蚀。

2.3.5水上飞机、舰载机长时间停放或者执行任务后,要及时按照规定清洗机体和发动机。

换季维护时要及时对机体结构、关键部位进行探伤。

6.结论腐蚀带来了昂贵的维护问题,并将产生严重后果。

随着飞机的老龄化,以及运行环境的变化,腐蚀问题必须提到每个航空公司的日程上来。

腐蚀是一个自然现象,最好的办法是采取完善的腐蚀防护与控制措施,将腐蚀破坏的速率降低到最小,使飞机实际寿命达到或超过设计寿命,确保飞机安全和经济运行。