单台设备、生产线、多品种生产线三种OEE计算表

- 格式:xlsx

- 大小:24.40 KB

- 文档页数:2

oee生产效率计算公式OEE(Overall Equipment Effectiveness),即设备综合效率,是一种用于衡量生产设备在一定时间内的表现和效率的指标。

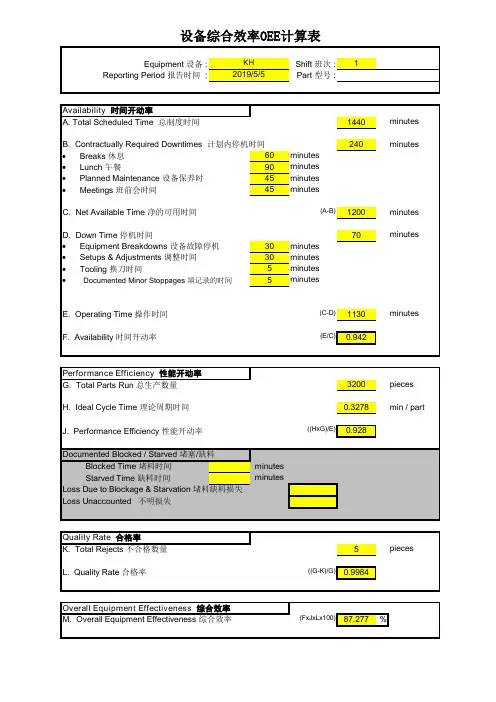

要计算 OEE 可不是一件简单的事儿,它得通过三个关键因素来得出:设备可用率、性能效率以及良品率。

设备可用率呢,就是设备实际运行的时间与计划运行时间的比值。

比如说,一台机器计划运行 8 小时,结果因为故障啥的只运行了 6 小时,那设备可用率就是 6÷8 = 75%。

性能效率就更复杂一点啦。

它得看设备实际的生产速度与理论最大生产速度的比值。

打个比方,一台机器理论上一小时能生产 100 个产品,但实际上只生产了 80 个,那性能效率就是 80÷100 = 80%。

良品率这个大家应该好理解,就是生产出来的合格产品数量与总生产数量的比值。

假如一共生产了 100 个产品,其中有 90 个是合格的,那良品率就是 90÷100 = 90%。

把这三个因素相乘,就能得到 OEE 啦。

给您讲个我之前在工厂里遇到的事儿。

有一次,我们车间新引进了一批生产设备,大家都对提高产量充满了期待。

可是运行了一段时间后,发现产量并没有想象中那么高。

于是,我们就开始用 OEE 来分析问题。

结果发现,设备可用率很低,经常因为一些小故障停机。

仔细一查,原来是保养工作没做好。

而且性能效率也不高,操作工人对新设备的操作还不够熟练,没能发挥出它的最大速度。

至于良品率,由于原材料的质量有点不稳定,导致不少产品不合格。

找到问题所在后,我们加强了设备保养,给工人进行了更多的培训,还严格把控了原材料的质量。

经过一段时间的努力,再次计算OEE 时,发现数值有了明显的提升,产量也跟着上去啦!所以说呀,OEE 这个计算公式可真是个好东西,能帮我们准确地找到生产中的问题,从而有针对性地去解决,提高生产效率。

在实际应用中,要准确计算 OEE 可不是随便弄弄就行的。

首先,得有详细准确的数据记录,每个环节的时间、产量、质量情况都得清清楚楚。

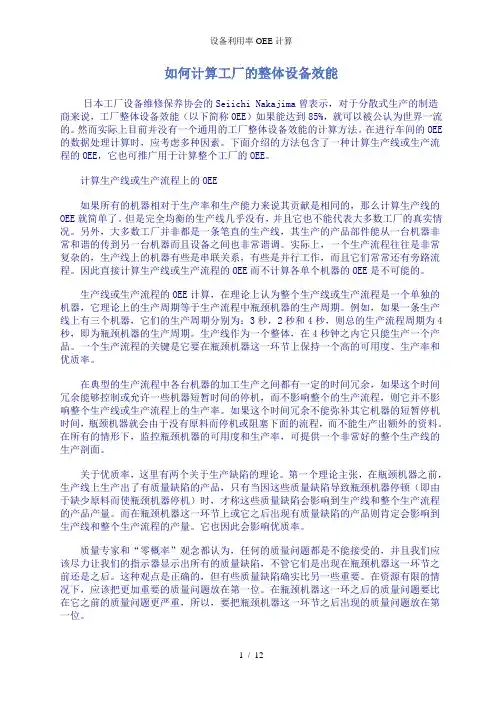

如何计算工厂的整体设备效能日本工厂设备维修保养协会的Seiichi Nakajima曾表示,对于分散式生产的制造商来说,工厂整体设备效能(以下简称OEE)如果能达到85%,就可以被公认为世界一流的。

然而实际上目前并没有一个通用的工厂整体设备效能的计算方法。

在进行车间的OEE 的数据处理计算时,应考虑多种因素。

下面介绍的方法包含了一种计算生产线或生产流程的OEE,它也可推广用于计算整个工厂的OEE。

计算生产线或生产流程上的OEE如果所有的机器相对于生产率和生产能力来说其贡献是相同的,那么计算生产线的OEE就简单了。

但是完全均衡的生产线几乎没有,并且它也不能代表大多数工厂的真实情况。

另外,大多数工厂并非都是一条笔直的生产线,其生产的产品部件能从一台机器非常和谐的传到另一台机器而且设备之间也非常谐调。

实际上,一个生产流程往往是非常复杂的,生产线上的机器有些是串联关系,有些是并行工作,而且它们常常还有旁路流程。

因此直接计算生产线或生产流程的OEE而不计算各单个机器的OEE是不可能的。

生产线或生产流程的OEE计算,在理论上认为整个生产线或生产流程是一个单独的机器,它理论上的生产周期等于生产流程中瓶颈机器的生产周期。

例如,如果一条生产线上有三个机器,它们的生产周期分别为:3秒,2秒和4秒,则总的生产流程周期为4秒,即为瓶颈机器的生产周期。

生产线作为一个整体,在4秒钟之内它只能生产一个产品。

一个生产流程的关键是它要在瓶颈机器这一环节上保持一个高的可用度、生产率和优质率。

在典型的生产流程中各台机器的加工生产之间都有一定的时间冗余,如果这个时间冗余能够控制或允许一些机器短暂时间的停机,而不影响整个的生产流程,则它并不影响整个生产线或生产流程上的生产率。

如果这个时间冗余不能弥补其它机器的短暂停机时间,瓶颈机器就会由于没有原料而停机或阻塞下面的流程,而不能生产出额外的资料。

在所有的情形下,监控瓶颈机器的可用度和生产率,可提供一个非常好的整个生产线的生产剖面。

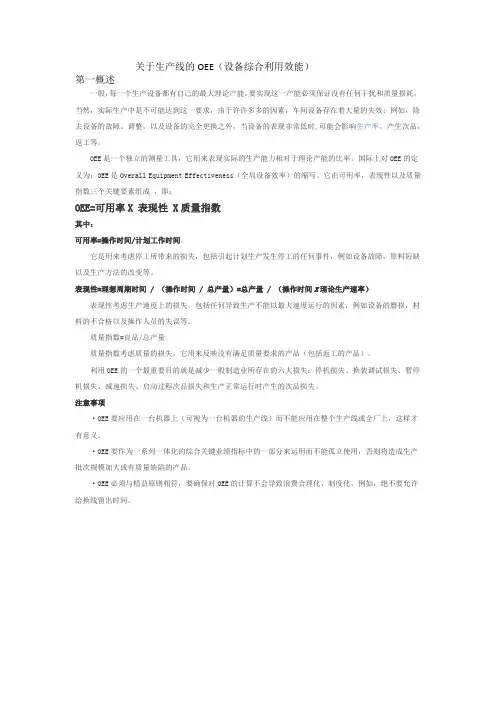

关于生产线的OEE(设备综合利用效能)第一概述一般,每一个生产设备都有自己的最大理论产能,要实现这一产能必须保证没有任何干扰和质量损耗。

当然,实际生产中是不可能达到这一要求,由于许许多多的因素,车间设备存在着大量的失效: 例如,除去设备的故障、调整,以及设备的完全更换之外,当设备的表现非常低时,可能会影响生产率,产生次品,返工等。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(全局设备效率)的缩写。

它由可用率,表现性以及质量指数三个关键要素组成,即:OEE=可用率X 表现性 X质量指数其中:可用率=操作时间/计划工作时间。

它是用来考虑停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原料短缺以及生产方法的改变等。

表现性=理想周期时间 / (操作时间 / 总产量)=总产量 / (操作时间X理论生产速率)表现性考虑生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数考虑质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

利用OEE的一个最重要目的就是减少一般制造业所存在的六大损失:停机损失、换装调试损失、暂停机损失、减速损失、启动过程次品损失和生产正常运行时产生的次品损失。

注意事项·OEE要应用在一台机器上(可视为一台机器的生产线)而不能应用在整个生产线或全厂上,这样才有意义。

·OEE要作为一系列一体化的综合关键业绩指标中的一部分来运用而不能孤立使用,否则将造成生产批次规模加大或有质量缺陷的产品。

·OEE必须与精益原则相符,要确保对OEE的计算不会导致浪费合理化、制度化,例如,绝不要允许给换线留出时间。

关设备的生产信息,为OEE提供最有价值的数据,同时,该系统也可以生成实时的生产信息报告,包括故障停工,在制品信息和OEE等。

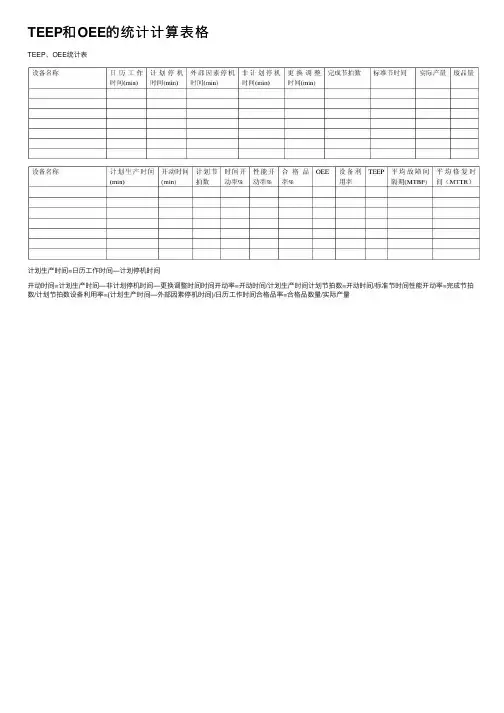

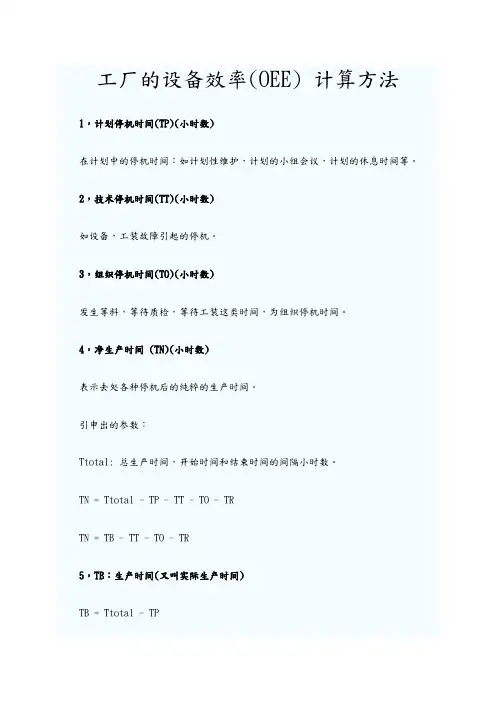

工厂的设备效率(OEE) 计算方法1,计划停机时间(TP)(小时数)

在计划中的停机时间:如计划性维护,计划的小组会议,计划的休息时间等。

2,技术停机时间(TT)(小时数)

如设备,工装故障引起的停机。

3,组织停机时间(TO)(小时数)

发生等料,等待质检,等待工装这类时间,为组织停机时间。

4,净生产时间 (TN)(小时数)

表示去处各种停机后的纯粹的生产时间。

引申出的参数:

Ttotal: 总生产时间,开始时间和结束时间的间隔小时数。

TN = Ttotal - TP - TT - TO - TR

TN = TB - TT - TO - TR

5,TB:生产时间(又叫实际生产时间)

TB = Ttotal - TP

TN = Ttotal - TP - TT - TO - TR

6,换型时间 (TR)(小时数)

表示实际换型的时间

7,设备利用率(EA)

EA= (TN / TB) * 100

体现和设备被利用的充分程度如何。

8,质量合格率(QR)

QR = (1 - (报废数量 + 返工数量) / (合格数量 + 报废数量 + 返工数量)) * 100 9,操作效率(PE)

PE = ((标准周期 / 模腔数) * (合格数量 + 报废数量 + 返工数量) / TN) * 100 标准周期指的是:一个标准的工艺循环的时间(从上料,到下一个上料时间间隔)。

显然PE和OEE都是相对

是相对标准周期而言的。

如果标准周期制定的不够准确,不同产品或设备间的OEE 比较就会失去意义。

10, 设备综合效率(OEE)

OEE = EA * PE * QR。

oee计算公式 excel(原创版)目录1.OEE 的定义和意义2.OEE 计算公式的构成3.如何在 Excel 中使用 OEE 计算公式4.OEE 计算公式的实际应用案例正文一、OEE 的定义和意义OEE(Overall Equipment Effectiveness,整体设备效率)是一种衡量生产设备效率的指标,它反映了生产设备的利用率、性能和质量。

OEE 的计算公式通常包括三个部分:生产时间、故障时间和计划停机时间。

通过计算 OEE,企业可以了解设备的运行状况,找出存在的问题,从而提高生产效率。

二、OEE 计算公式的构成OEE 的计算公式如下:OEE = (生产时间 / (生产时间 + 故障时间 + 计划停机时间)) x 100%其中,生产时间是设备正常运行的时间,故障时间是设备因故障停机的时间,计划停机时间是设备按照计划停机的时间。

百分比越高,说明设备的效率越高。

三、如何在 Excel 中使用 OEE 计算公式在 Excel 中,可以使用以下步骤计算 OEE:1.在 A1、B1、C1 单元格分别输入“生产时间”、“故障时间”和“计划停机时间”。

2.在 D1 单元格输入以下公式:`=IF(SUM(A1:C1)=0,0,SUM(A1:C1)/(A1+B1+C1)*100)`这个公式将计算 OEE 的百分比。

四、OEE 计算公式的实际应用案例假设一个企业有 10 台设备,每天工作 8 小时。

在计算 OEE 时,需要记录每台设备每天的生产时间、故障时间和计划停机时间。

将这些数据输入 Excel 后,可以使用上述公式计算每台设备每天的 OEE。

它是用来评价停工所带来的损失,包括引起计划生产发生停工的任何事件,例如设备故障,原材料短缺以及生产方法的改变等。

表现指数=理想周期时间/实际周期时间=理想周期时间/(操作时间/总产量)=(总产量/操作时间)/生产速率表现性是用来评价生产速度上的损失。

包括任何导致生产不能以最大速度运行的因素,例如设备的磨损,材料的不合格以及操作人员的失误等。

质量指数=良品/总产量质量指数是用来评价质量的损失,它用来反映没有满足质量要求的产品(包括返工的产品)。

OEE的另一种计算公式OEE=时间开动率×性能开动率×合格品率其中,时间开动率= 开动时间/负荷时间而,负荷时间= 日历工作时间-计划停机时间开动时间= 负荷时间□ 故障停机时间□ 设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率= 净开动率×速度开动率而,净开动率= 加工数量×实际加工周期/开动时间速度开动率= 理论加工周期/实际加工周期合格品率= 合格品数量/ 加工数量全局设备效率OEE是一种简单实用的生产管理工具,在欧美的制造业和中国的跨国企业中已得到广泛的应用,全局设备效率指数已成为衡量企业生产效率的重要标准,也是TPM (Total Productive Maintenance)实施的重要手法之一。

OEE的第一次应用可以追溯到1960年.将它用于TPM (全员生产维修)的关键度量值。

TPM是一种工厂改善方法.通过调动员工的主人翁精神来调动员工的自主性.从而持续、快速地改善制造工艺水平。

应用范围编辑1、机台设备的OEE(单个的设备)·单个设备所对应的相同机种相同工序·单个设备所对应的不同机种相同工序·单个设备所对应的相同机种不同工序2、非机台设备的OEE(一条生产线、一个工作站),以人为标准:·相同机种相同工序;·不同机种相同工序;·相同机种不同工序。

OEE最简单的计算OEE(Overall Equipment Effectiveness)是一种用于衡量设备绩效的指标,它涵盖了设备在运行过程中的利用率、效率和质量。

由于OEE涉及到多个维度的影响因素,因此计算起来可能相对较为复杂。

但是,我们可以通过简单的公式和具体的实例来理解OEE的计算过程。

OEE的计算公式为:OEE = 效率 x 利用率 x 质量率其中,效率指的是实际生产数量与计划生产数量之比;利用率指的是实际生产时间与总生产时间之比;质量率指的是合格产品数量与总生产数量之比。

下面我们通过一个例子来说明OEE的计算过程:假设某个制造公司的设备计划生产1000个产品,但实际只生产了950个,其中有50个产品因为质量问题被废弃了。

设备运行了10小时,但有1小时的时间是因为设备故障而停工了。

此时,我们就可以利用OEE计算出这台设备的性能表现。

首先,我们来计算实际生产数量与计划生产数量之比。

根据上述例子,实际生产数量为950,计划生产数量为1000,因此效率为:效率 = 实际生产数量 ÷计划生产数量 = 950 ÷ 1000 = 0.95接着,我们来计算实际生产时间与总生产时间之比。

根据上述例子,设备运行了10小时,但有1小时的时间是因为设备故障而停工了,因此利用率为:利用率 = 实际生产时间 ÷总生产时间 = (10 - 1) ÷ 10 = 0.9最后,我们来计算合格产品数量与总生产数量之比。

根据上述例子,总生产数量是950个,其中50个产品因为质量问题被废弃了,因此质量率为:质量率 = 合格产品数量 ÷总生产数量 = (950 - 50) ÷ 950 =0.947将以上3个指标代入OEE公式,我们就可以计算出这台设备的OEE值:OEE = 效率 x 利用率 x 质量率 = 0.95 x 0.9 x 0.947 = 0.807也就是说,这台设备的OEE为80.7%。