设备综合效率(oee)计算表

- 格式:xls

- 大小:37.00 KB

- 文档页数:2

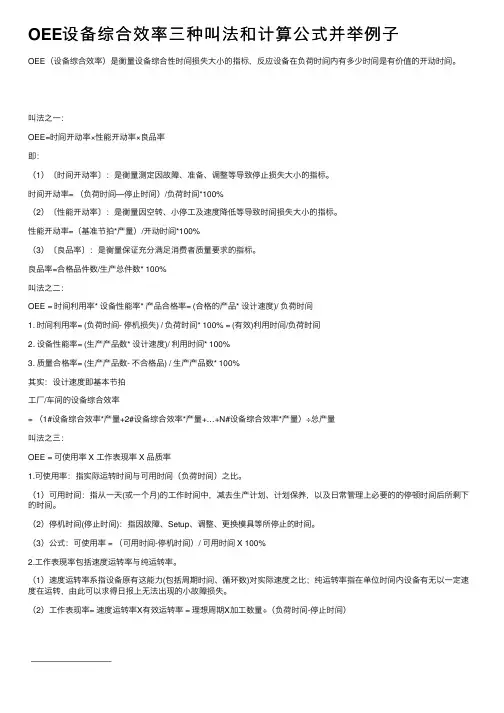

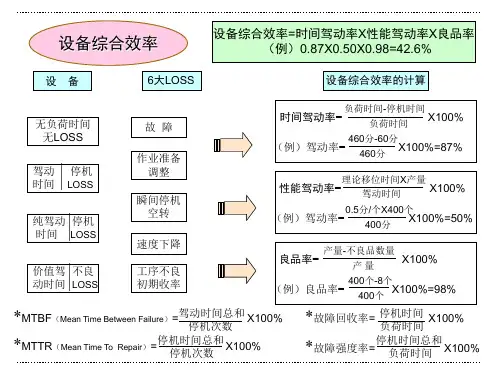

OEE设备综合效率三种叫法和计算公式并举例⼦OEE(设备综合效率)是衡量设备综合性时间损失⼤⼩的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之⼀:OEE=时间开动率×性能开动率×良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停⽌损失⼤⼩的指标。

时间开动率= (负荷时间—停⽌时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、⼩停⼯及速度降低等导致时间损失⼤⼩的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满⾜消费者质量要求的指标。

良品率=合格品件数/⽣产总件数* 100%叫法之⼆:OEE = 时间利⽤率* 设备性能率* 产品合格率= (合格的产品* 设计速度)/ 负荷时间1. 时间利⽤率= (负荷时间- 停机损失) / 负荷时间* 100% = (有效)利⽤时间/负荷时间2. 设备性能率= (⽣产产品数* 设计速度)/ 利⽤时间* 100%3. 质量合格率= (⽣产产品数- 不合格品) / ⽣产产品数* 100%其实:设计速度即基本节拍⼯⼚/车间的设备综合效率= (1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量)÷总产量叫法之三:OEE = 可使⽤率 X ⼯作表现率 X 品质率1.可使⽤率:指实际运转时间与可⽤时间(负荷时间)之⽐。

(1)可⽤时间:指从⼀天(或⼀个⽉)的⼯作时间中,减去⽣产计划、计划保养,以及⽇常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停⽌时间):指因故障、Setup、调整、更换模具等所停⽌的时间。

(3)公式:可使⽤率 = (可⽤时间-停机时间)/ 可⽤时间 X 100%2.⼯作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能⼒(包括周期时间、循环数)对实际速度之⽐;纯运转率指在单位时间内设备有⽆以⼀定速度在运转,由此可以求得⽇报上⽆法出现的⼩故障损失。

oee设备综合效率表格篇一:oee设备综合效率二种叫法和计算公式并举例子oee (设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:oee=时间开动率x性能开动率x良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率=(负荷时间一停止时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率二合格品件数/生产总件数*100%叫法之二:oee=时间利用率*设备性能率*产品合格率=(合格的产品*设计速度)/负荷时间1. 时间利用率=(负荷时间-停机损失)/负荷时间*100%=(有效)利用时间/负荷时间2. 设备性能率=(生产产品数*设计速度)/利用时间*100%3. 质量合格率=(生产产品数-不合格品)/生产产品数*100%其实:设计速度即基本节拍工厂/车间的设备综合效率=(1#设备综合效率*产量+2#设备综合效率*产量+…+n#设备综合效率*产量)+总产量叫法之三:oee=可使用率x工作表现率x品质率1. 可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、setup、调整、更换模具等所停止的时间。

(3)公式:可使用率=(可用时间-停机时间)/可用时间x100%2. 工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

(2)工作表现率二速度运转率x有效运转率=理想周期x 加工数量*(负荷时间-停止时间)3. 品质率:品质率系指实际制成之良品数量与加工数量的比率。

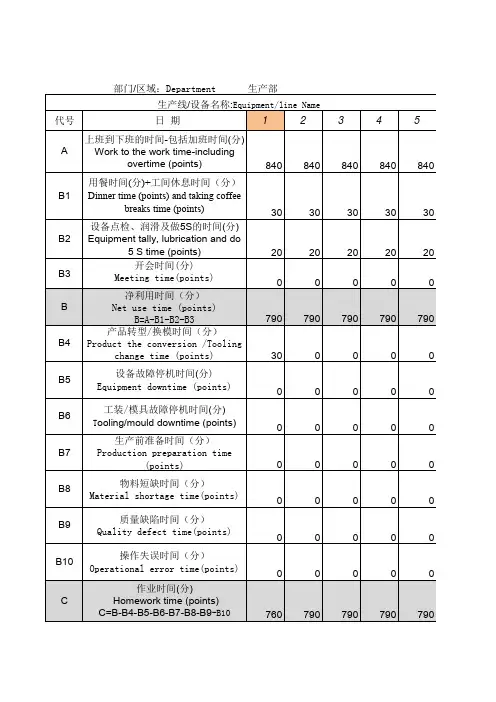

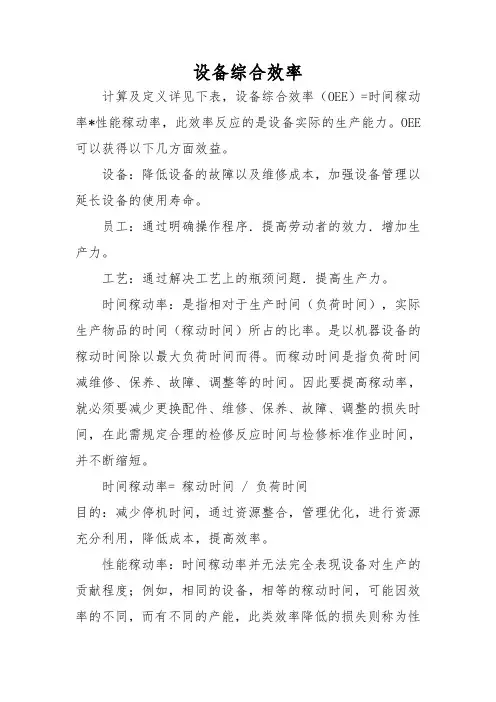

设备综合效率计算及定义详见下表,设备综合效率(OEE)=时间稼动率*性能稼动率,此效率反应的是设备实际的生产能力。

OEE 可以获得以下几方面效益。

设备:降低设备的故障以及维修成本,加强设备管理以延长设备的使用寿命。

员工:通过明确操作程序.提高劳动者的效力.增加生产力。

工艺:通过解决工艺上的瓶颈问题.提高生产力。

时间稼动率:是指相对于生产时间(负荷时间),实际生产物品的时间(稼动时间)所占的比率。

是以机器设备的稼动时间除以最大负荷时间而得。

而稼动时间是指负荷时间减维修、保养、故障、调整等的时间。

因此要提高稼动率,就必须要减少更换配件、维修、保养、故障、调整的损失时间,在此需规定合理的检修反应时间与检修标准作业时间,并不断缩短。

时间稼动率= 稼动时间 / 负荷时间目的:减少停机时间,通过资源整合,管理优化,进行资源充分利用,降低成本,提高效率。

性能稼动率:时间稼动率并无法完全表现设备对生产的贡献程度;例如,相同的设备,相等的稼动时间,可能因效率的不同,而有不同的产能,此类效率降低的损失则称为性能损失。

在此定义性能稼动率如下:性能稼动率= 基准周期时间/ 实际周期时间基准周期时间:设备原设计产出单位产量所需的时间。

实际周期时间:目前设备实际产出单位产量所需的时间。

代码名称定义及计算基准计算式E 工作时间每天工作时间数20hB 设备故障停机时间生产过程中的各种设备故障时间累加各故障停机时间C 非故障停机时间设备清洁、注油保养、系统切换调整、人员缺勤、会议、演习、机器休息等累加各非故障停机时间D 工程停机时间停水、电、气、工程改造、设备改造、缺配件等停机、等待厂家到厂调试、天气灾害累加各工程停机时间A 设备实际稼动时间A=E-B-C-DH 设备计划投入生产时间H=E-DK 设备理论稼动时间设备完成每日计划产量所需标准时间每日计划生产量/WPH(每小时产出量)1 时间稼动率设备实际稼动时间与设备计划投入生产时间的百分比1=A/H2 性能稼动率完成日产量理论稼动时间与完成日产量实际稼动时间的百分比2=K/完成日产量实际稼动时间3 设备综合效率时间稼动率*性能稼动率3=1*23.生产计划生产计划首先是生产准备,需要核算系统产出能力是否满足产能需要,各设备产出能力=每月工作天数*每日工作时间*设备稼动率*设备单位小时产出,找出产出能力最小的环节,即瓶颈机台,根据木桶理论,瓶颈机台限制了系统最大产出能力,核算人员、机器、材料、仓内煤量库存、工艺标准、环境等是否满足每月、每日、每班生产需要,缺的尽快补充。

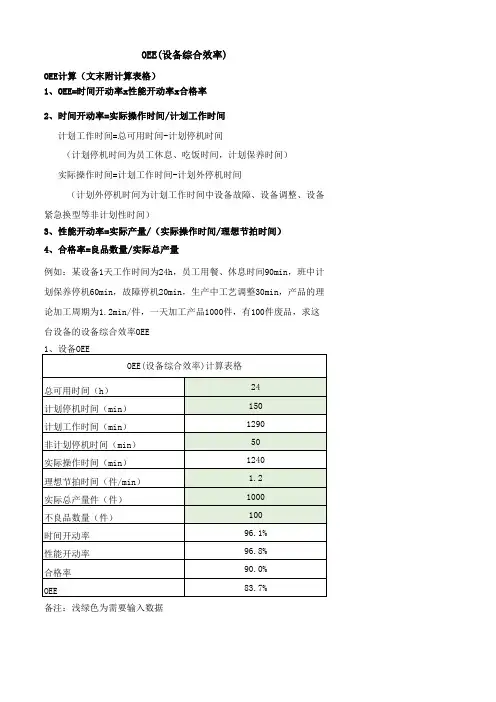

OEE(设备综合效率)

OEE计算(文末附计算表格)

1、OEE=时间开动率x性能开动率x合格率

2、时间开动率=实际操作时间/计划工作时间

计划工作时间=总可用时间-计划停机时间

(计划停机时间为员工休息、吃饭时间,计划保养时间)

实际操作时间=计划工作时间-计划外停机时间

(计划外停机时间为计划工作时间中设备故障、设备调整、设备紧急换型等非计划性时间)

3、性能开动率=实际产量/(实际操作时间/理想节拍时间)

4、合格率=良品数量/实际总产量

例如:某设备1天工作时间为24h,员工用餐、休息时间90min,班中计划保养停机60min,故障停机20min,生产中工艺调整30min,产品的理论加工周期为1.2min/件,一天加工产品1000件,有100件废品,求这台设备的设备综合效率OEE

备注:浅绿色为需要输入数据。

OEE(设备综合效率)是衡量设备综合性时间损失大小的指标,反应设备在负荷时间内有多少时间是有价值的开动时间。

叫法之一:OEE=时间开动率×性能开动率×良品率即:(1)〔时间开动率〕:是衡量测定因故障、准备、调整等导致停止损失大小的指标。

时间开动率= (负荷时间—停止时间)/负荷时间*100%(2)〔性能开动率〕:是衡量因空转、小停工及速度降低等导致时间损失大小的指标。

性能开动率=(基准节拍*产量)/开动时间*100%(3)〔良品率〕:是衡量保证充分满足消费者质量要求的指标。

良品率=合格品件数/生产总件数* 100%叫法之二:OEE = 时间利用率* 设备性能率* 产品合格率= (合格的产品* 设计速度)/ 负荷时间1. 时间利用率= (负荷时间- 停机损失) / 负荷时间* 100% = (有效)利用时间/负荷时间2. 设备性能率= (生产产品数* 设计速度)/ 利用时间* 100%3. 质量合格率= (生产产品数- 不合格品) / 生产产品数* 100%其实:设计速度即基本节拍工厂/车间的设备综合效率= (1#设备综合效率*产量+2#设备综合效率*产量+…+N#设备综合效率*产量)÷总产量叫法之三:OEE = 可使用率 X 工作表现率 X 品质率1.可使用率:指实际运转时间与可用时间(负荷时间)之比。

(1)可用时间:指从一天(或一个月)的工作时间中,减去生产计划、计划保养,以及日常管理上必要的的停顿时间后所剩下的时间。

(2)停机时间(停止时间):指因故障、Setup、调整、更换模具等所停止的时间。

(3)公式:可使用率 = (可用时间-停机时间)/ 可用时间 X 100%2.工作表現率包括速度运转率与纯运转率。

(1)速度运转率系指设备原有这能力(包括周期时间、循环数)对实际速度之比;纯运转率指在单位时间内设备有无以一定速度在运转,由此可以求得日报上无法出现的小故障损失。

设备综合效率OEE计算公式和应用实例影响设备综合效率的主要原因是停机损失、速度损失和废品损失。

它们分别由时间开动率、性开动率和合格品率反映出来,故得到下面设备综合效率公式:设备综合效率=时间开动率×性能开动率×合格品率这里,负荷时间为规定的作业时间除去每天的停机时间,即负荷时间=总工作时间-计划停机时间工作时间则是负荷时间除去那些非计划停机时间,如故障停机、设备调整和更换刀具、工夹具停机等。

【例1】若总工作时间为8h,班前计划停机时间是20min,而故障停机为20min,安装工夹具时间为20min,调整设备时间为20min。

于是负荷时间=480-20=460min开动时间=460-20-20=400min时间开动率=速度开动率×净开动率这里,理论加工周期是按照标准的加工进给速度计算得到的,而实际的加工周期一般要比理论加工周期长。

开动时间即是设备实际用于加工的时间,也就是工作时间减去计划停机和非计划停机所得时间,或是负荷时间减去非计划停机所得时间。

从计算上看,用简化了的公式也可以得到同样的结果。

之所以用速度开动率和净开动率共同表示性能开动率,是因为从计算过程更容易看出性能开动率的损失原因。

【例2】有400件零件加工,理论加工周期为0.5min,实际加工周期为0.8min。

则净开动率=0.8×400/400=80%速度开动率=0.5/0.8=62.5%性能开动率=80%×62.5%=50%【例3】如果仍延用上面的例子,假如设备合格品率为98%,则设备综合效率(全效率)=87%×50%×98%=42. 6%我们把上面的公式和例子总结成以下的序列,得到(A)每天工作时间=60×8=480min。

(B)每天计划停机时间(生产、维修计划、早晨会议等)=20min。

(C)每天负荷时间=A-B=460min。

(D)每天停机损失=60min(其中故障停机=20min,安装准备=20min,调整=20min)。

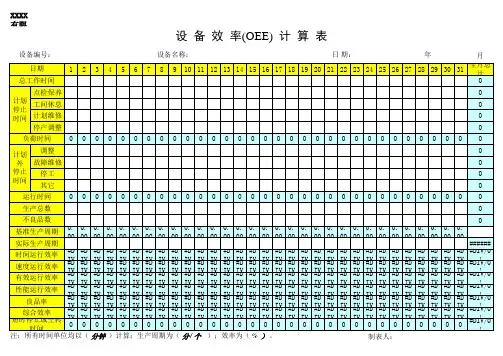

XXXX有限公司

月

注:所有时间单位均以( 分钟 )计算;生产周期为( 分/个 );效率为( % )。

制表人:

设 备 效 率(OEE) 计 算 表

设备编号:设备名称:

日 期:年

综合效率(OEE)=时间运行效率X性能运行效率X良品率1总工作时间=每班时数X每日班数2负荷时间=总工作时间-计划内停止时间3运行时间=负荷时间-计划外停止时间4时间运行效率=运行时间/负荷时间X100%5速度运行效率=基准生产周期/实际生产周期X100%6有效运行效率=实际生产周期X生产总数/运行时间X100%7性能运行效率=基准生产周期X生产总数/运行时间X100%8良品率=(生产总数-不良品数)/生产总数X100%10短时停止或空转时间=运行时间-生产总数X实际生产周期11

各项指标及其计算方法说明

月平均实际生产周期=(每日实际生产周期X生产总数)之总和 除以全月总产量。