OEE计算公式表教程文件

- 格式:xlsx

- 大小:14.48 KB

- 文档页数:8

OEE计算公式范文OEE(Overall Equipment Effectiveness)是一种衡量设备综合效益的指标,常用于衡量生产线设备的运行效率和生产能力。

OEE的计算公式是:OEE = Availability × Performance × Quality其中,Availability(可用性)衡量设备在计划生产时间内真正可用的比例,Performance(性能率)衡量设备在可用时间内达到理论最高速度的比例,Quality(质量率)衡量设备生产出合格产品的比例。

具体计算公式如下:Availability = (计划生产时间 - 停机时间) / 计划生产时间Performance = (实际生产数量 / (计划生产时间 - 停机时间))/ 理论最高速度Quality = (合格产品数量 / 实际生产数量)OEE是一个综合指标,通过倍数相乘的方式,将设备的可用性、性能和质量三个方面综合考虑在内,从而得出设备的综合效益。

以下是对OEE计算公式的详细解释:1. Availability(可用性):可用性反映了设备是否按照计划进行生产的能力。

计算公式中的计划生产时间是指设备在一定周期内的累计时间,停机时间指设备由于故障、修理、更换等原因无法运行的时间。

可用性的计算结果通常为一个0到1之间的小数,1表示设备全天候稳定运行,0表示设备无法正常运行。

2. Performance(性能率):性能率反映了设备是否能够以最高速度进行生产。

实际生产数量指设备在可用时间内真实完成的产品数量,计划生产时间减去停机时间表示设备的可用时间。

理论最高速度是指设备在理想状态下的最高生产能力,通常以单位时间内的产品产量表示。

性能率的计算结果通常为一个0到1之间的小数,1表示设备以最高速度运行,0表示设备无法达到最高速度。

3. Quality(质量率):质量率反映了设备生产出合格产品的能力。

合格产品数量指设备在可用时间内生产的合格产品数量,实际生产数量是指设备在可用时间内真实完成的产品数量。

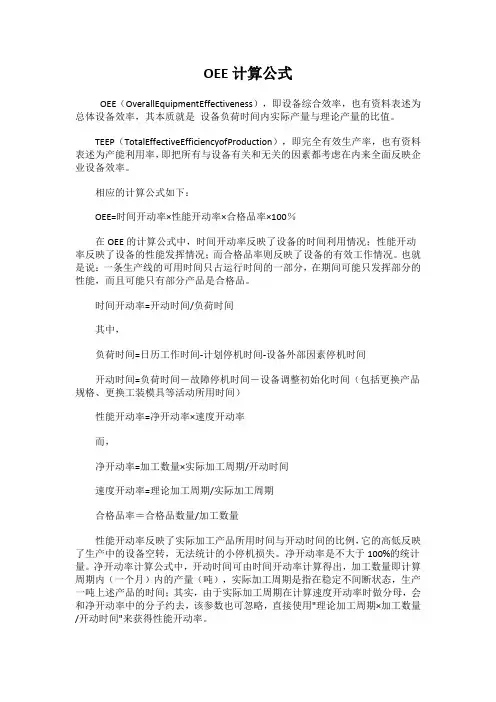

OEE计算公式OEE(OverallEquipmentEffectiveness),即设备综合效率,也有资料表述为总体设备效率,其本质就是设备负荷时间内实际产量与理论产量的比值。

TEEP(TotalEffectiveEfficiencyofProduction),即完全有效生产率,也有资料表述为产能利用率,即把所有与设备有关和无关的因素都考虑在内来全面反映企业设备效率。

相应的计算公式如下:OEE=时间开动率×性能开动率×合格品率×100%在OEE的计算公式中,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

也就是说:一条生产线的可用时间只占运行时间的一部分,在期间可能只发挥部分的性能,而且可能只有部分产品是合格品。

时间开动率=开动时间/负荷时间其中,负荷时间=日历工作时间-计划停机时间-设备外部因素停机时间开动时间=负荷时间-故障停机时间-设备调整初始化时间(包括更换产品规格、更换工装模具等活动所用时间)性能开动率=净开动率×速度开动率而,净开动率=加工数量×实际加工周期/开动时间速度开动率=理论加工周期/实际加工周期合格品率=合格品数量/加工数量性能开动率反映了实际加工产品所用时间与开动时间的比例,它的高低反映了生产中的设备空转,无法统计的小停机损失。

净开动率是不大于100%的统计量。

净开动率计算公式中,开动时间可由时间开动率计算得出,加工数量即计算周期内(一个月)内的产量(吨),实际加工周期是指在稳定不间断状态,生产一吨上述产品的时间;其实,由于实际加工周期在计算速度开动率时做分母,会和净开动率中的分子约去,该参数也可忽略,直接使用"理论加工周期×加工数量/开动时间"来获得性能开动率。

原则上,理论加工周期不大于实际加工周期,即速度开动率是不大于100%的统计结果。

oee计算公式 excel(原创版)目录1.OEE 的定义和意义2.OEE 计算公式的构成3.如何在 Excel 中使用 OEE 计算公式4.OEE 计算公式的实际应用案例正文一、OEE 的定义和意义OEE(Overall Equipment Effectiveness,整体设备效率)是一种衡量生产设备效率的指标,它反映了生产设备的利用率、性能和质量。

OEE 的计算公式通常包括三个部分:生产时间、故障时间和计划停机时间。

通过计算 OEE,企业可以了解设备的运行状况,找出存在的问题,从而提高生产效率。

二、OEE 计算公式的构成OEE 的计算公式如下:OEE = (生产时间 / (生产时间 + 故障时间 + 计划停机时间)) x 100%其中,生产时间是设备正常运行的时间,故障时间是设备因故障停机的时间,计划停机时间是设备按照计划停机的时间。

百分比越高,说明设备的效率越高。

三、如何在 Excel 中使用 OEE 计算公式在 Excel 中,可以使用以下步骤计算 OEE:1.在 A1、B1、C1 单元格分别输入“生产时间”、“故障时间”和“计划停机时间”。

2.在 D1 单元格输入以下公式:`=IF(SUM(A1:C1)=0,0,SUM(A1:C1)/(A1+B1+C1)*100)`这个公式将计算 OEE 的百分比。

四、OEE 计算公式的实际应用案例假设一个企业有 10 台设备,每天工作 8 小时。

在计算 OEE 时,需要记录每台设备每天的生产时间、故障时间和计划停机时间。

将这些数据输入 Excel 后,可以使用上述公式计算每台设备每天的 OEE。

OEE的计算公式(不考虑设备加工周期的差异)OEE= 时间开动率×性能开动率×合格品率其中,时间开动率= 开动时间/负荷时间而,负荷时间= 日历工作时间-计划停机时间开动时间= 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率= 净开动率×速度开动率而,净开动率= 加工数量×实际加工周期/开动时间速度开动率= 理论加工周期/实际加工周期合格品率= 合格品数量/ 加工数量在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件,一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:负荷时间= 480-20 = 460 min开动时间= 460 –20 –40 = 400 min时间开动率= 400/460 = 87%速度开动率= 0.5/0.8 = 62.5%净开动率= 400×0.8/400 = 80%性能开动率= 62.5%×80% = 50%合格品率= (400-8)/400 = 98% 于是得到OEE = 87%×50%×98% = 42.6%。

有些企业还可以根据生产的实际, 用便于统计的数据来推算TPM例2.设备负荷时间a = 100h,非计划停机10h,则实际开动时间为b = 90h;在开动时间内,计划生产c = 1000个单元产品,但实际生产了d = 900个单元;在生产的e = 900个单元中,仅有f = 800个一次合格的单元。

设备综合效率OEE计算公式和方法实例影响设备综合效率的主要原因是停机损失、速度损失和废品损失。

它们分别由时间开动率、性开动率和合格品率反映出来,故得到下面设备综合效率公式:设备综合效率=时间开动率×性能开动率×合格品率这里,负荷时间为规定的作业时间除去每天的停机时间,即负荷时间=总工作时间-计划停机时间工作时间则是负荷时间除去那些非计划停机时间,如故障停机、设备调整和更换刀具、工夹具停机等。

【例1】若总工作时间为8h,班前计划停机时间是20min,而故障停机为20min,安装工夹具时间为20min,调整设备时间为20min。

于是负荷时间=480-20=460min开动时间=460-20-20=400min时间开动率=速度开动率×净开动率这里,理论加工周期是按照标准的加工进给速度计算得到的,而实际的加工周期一般要比理论加工周期长。

开动时间即是设备实际用于加工的时间,也就是工作时间减去计划停机和非计划停机所得时间,或是负荷时间减去非计划停机所得时间。

从计算上看,用简化了的公式也可以得到同样的结果。

之所以用速度开动率和净开动率共同表示性能开动率,是因为从计算过程更容易看出性能开动率的损失原因。

【例2】有400件零件加工,理论加工周期为0.5min,实际加工周期为0.8min。

则净开动率=0.8×400/400=80%速度开动率=0.5/0.8=62.5%性能开动率=80%×62.5%=50%【例3】如果仍延用上面的例子,假如设备合格品率为98%,则设备综合效率(全效率)=87%×50%×98%=42. 6%我们把上面的公式和例子总结成以下的序列,得到(A)每天工作时间=60×8=480min。

(B)每天计划停机时间(生产、维修计划、早晨会议等)=20min。

(C)每天负荷时间=A-B=460min。

(D)每天停机损失=60min(其中故障停机=20min,安装准备=20min,调整=20min)。

OEE的计算公式OEE(Overall Equipment Effectiveness,设备综合效能)是一种用于衡量设备生产效率的标准指标,它综合评估了设备的开机时间、速度损失和质量损失。

OEE的计算公式如下:OEE = Availability × Performance × Quality其中Availability(可用性)表示设备在计划生产时间内处于正常运行状态的时间占比,即设备实际运行时间与计划生产时间的比率。

Performance(性能率)表示设备在正常运行状态下的产能利用率,即设备实际运行速度与设计速度的比率。

Quality(质量合格率)表示设备生产的合格产品的比例,即合格产品数量与总产出数量的比率。

1.可用性计算方法:可用性=实际运行时间/计划生产时间实际运行时间是设备实际处于正常运行状态的时间,不包括停机、换模、维修等非运行时间。

计划生产时间是设备在一段时间内的总计划生产时间,通常为24小时、一个班次或一个生产周期。

2.性能率计算方法:性能率=实际运行速度/设计速度实际运行速度是设备在正常生产运行状态下的实际生产速度。

设计速度是设备设计或规划时预期的最高生产速度。

3.质量合格率计算方法:质量合格率=合格产品数量/总产出数量合格产品数量是设备生产过程中符合质量标准的产品数量。

总产出数量是设备在一段时间内的总产出数量,包括合格产品和不合格产品的总和。

根据以上三个指标的计算结果,将它们乘积即可得到OEE的值。

OEE 的值在0到1之间,可通过乘以100转换为百分比。

OEE的计算公式能够全面评价设备的生产效率,并反映出设备在运行过程中的各种损失。

通过监测和分析OEE的数值,企业可以了解设备性能的实际状况,找出潜在问题和改进机会,并采取相应的措施提高生产效率和质量水平。

OEE是一个独立的测量工具,它用来表现实际的生产能力相对于理论产能的比率。

国际上对OEE的定义为:OEE是Overall Equipment Effectiveness(全局设备效率)的缩写,它由可用率(Availability time),表现性(Performance)以及质量指数(Quality)三个关键要素组成。

OEE的计算公式(不考虑设备加工周期的差异)=?OEE= 时间开动率×性能开动率×合格品率[1],[4]其中,时间开动率 = 开动时间/负荷时间而,负荷时间 = 日历工作时间-计划停机时间开动时间 = 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率 = 净开动率×速度开动率而,净开动率 = 加工数量×实际加工周期/开动时间速度开动率 = 理论加工周期/实际加工周期合格品率 = 合格品数量/ 加工数量在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件, 一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:负荷时间 = 480-20 = 460 min开动时间 = 460 – 20 – 40 = 400 min时间开动率 = 400/460 = 87%速度开动率 = 0.5/0.8 = 62.5%净开动率 = 400×0.8/400 = 80%性能开动率 = 62.5%×80% = 50%合格品率 = (400-8)/400 = 98%于是得到 OEE = 87%×50%×98% = 42.6%。

oee 计算公式OEE计算公式OEE(Overall Equipment Effectiveness)是指设备的综合效能指数,用于衡量设备的生产效率和性能。

OEE是一个重要的指标,可以帮助企业评估设备的利用率以及生产过程中的效率和质量。

OEE的计算公式如下:OEE = Availability × Performance × Quality其中,OEE是设备的综合效能指数,它综合考虑了设备的可用率、性能和质量三个方面的指标。

可用率(Availability)是指设备在生产过程中的可用时间与总时间的比值,也是设备准备和开机运行的效率指标。

可用率的计算公式如下:可用率 = (总时间 - 停机时间) / 总时间停机时间包括计划停机时间和非计划停机时间。

计划停机时间是指为设备维护、保养或更换部件而预先计划的停机时间,非计划停机时间是指由于设备故障或其他意外原因导致的停机时间。

通过减去停机时间,我们可以计算出设备的可用时间。

性能(Performance)是指设备在生产过程中的实际产量与预期产量的比值,也是设备运行效率的指标。

性能的计算公式如下:性能 = 实际产量 / 预期产量实际产量是指设备在生产过程中实际完成的产品数量,预期产量是根据设备的设计能力和生产速度计算出的理论产量。

通过比较实际产量和预期产量,我们可以评估设备的性能表现。

质量(Quality)是指设备在生产过程中的良品数量与总产量的比值,也是产品质量的指标。

质量的计算公式如下:质量 = 良品数量 / 总产量良品数量是指符合质量标准的产品数量,总产量是指在生产过程中的总产品数量。

通过计算良品数量和总产量的比值,我们可以评估设备的生产质量。

通过以上三个指标的综合计算,可以得到设备的OEE值。

OEE值的范围在0到1之间,1表示设备完美运行,0表示设备完全闲置或产出完全不合格。

OEE值越高,说明设备利用率越高,生产效率和质量越好。

OEE的计算公式可以帮助企业了解设备的运行情况和生产绩效,帮助企业找到生产过程中的瓶颈和改进的空间。

OEE= 时间开动率×性能开动率×合格品率[1],[4]其中,时间开动率= 开动时间/负荷时间而,负荷时间= 日历工作时间-计划停机时间开动时间= 负荷时间–故障停机时间–设备调整初始化时间(包括更换产品规格、更换工装模具、更换刀具等活动所用时间)性能开动率= 净开动率×速度开动率而,净开动率= 加工数量×实际加工周期/开动时间速度开动率= 理论加工周期/实际加工周期合格品率= 合格品数量/ 加工数量在OEE公式里,时间开动率反映了设备的时间利用情况;性能开动率反映了设备的性能发挥情况;而合格品率则反映了设备的有效工作情况。

反过来,时间开动率度量了设备的故障、调整等项停机损失,性能开动率度量了设备短暂停机、空转、速度降低等项性能损失;合格品率度量了设备加工废品损失。

例1: 设某设备1天工作时间为8h, 班前计划停机20min, 故障停机20min, 更换产品型号设备调整40min, 产品的理论加工周期为0.5min/件, 实际加工周期为0.8min/件, 一天共加工产品400件, 有8件废品, 求这台设备的OEE。

计算:负荷时间= 480-20 = 460 min开动时间= 460 – 20 – 40 = 400 min时间开动率= 400/460 = 87% --- Delstar uptime速度开动率= 0.5/0.8 = 62.5%净开动率= 400×0.8/400 = 80%性能开动率= 62.5%×80% = 50%合格品率= (400-8)/400 = 98%于是得到OEE = 87%×50%×98% = 42.6%。

有些企业还可以根据生产的实际, 用便于统计的数据来推算TPM[2]。

例2.设备负荷时间a = 100h,非计划停机10h,则实际开动时间为b = 90h;在开动时间内,计划生产c = 1000个单元产品,但实际生产了d = 900个单元;在生产的e = 900个单元中,仅有f = 800个一次合格的单元。

OEE怎么算看完这篇文章你就明白了~附OEE计算表格定义:OEE: Overall Equipment Effectiveness设备综合效率时间稼动率 * 性能稼动率* 良品率1)OEE(设备综合效率)是以时间的观念来反映设备的整体效率的指标2)OEE(设备综合效率)是用来评估设备效率状况﹐以及测知设备运转损失并研究其对策的一种有效指标。

3)由日本能率协会顾问公司所开发。

1.时间稼动率﹕关于设备投入使用的效率﹐衡量故障﹑换模换线﹑调整等生产停顿对设备利用率的影响。

2.性能稼动率﹕速度损失﹑小停顿(空转﹑卡料等)造成的停机损失的衡量指标。

为区分速度和小停顿对性能稼动率的影响﹐又将性能稼动率分为纯稼动率和速度稼动率·纯稼动率﹕反映小停顿的造成的损失 => 另译持续性·速度稼动率﹕反映速度降低造成的损失·性能稼动率=纯稼动率*速度稼动率3.良品率﹕与不良产出相关的机器效率。

1.总投入时间﹕从开始投入到生产结束的时间﹐一般指出勤时间 (目前一般按每天24小时计算)2.计划停机时间﹕依计划进行的停机时间﹐包括早会﹑计划内休息﹑计划维修保养时间﹑试模﹑管理停止(如教育训练﹑消防演习﹑盘点等)。

外部原因造成的停水﹑停电可视为计划停机。

3.负荷时间﹕设备应该正常运转的时间﹐为总投入时间减去计划停机时间 (计算OEE 的分母)4.当机时间﹕指由于设备故障﹑模具故障﹑换模换线﹑暖机﹑换料等造成的生产停止时间。

1)设备故障时间﹕因设备故障造成机器停机的总时间。

包含维修时间和调试时间﹐直至可正常生产2)换线损失时间﹕机器因切换不同产品或为达成产品最终特性而进行调整的总时间﹐包括从前一个产品停止到新产品第一个良品产出所花费所有的时间3)模具故障时间﹕因模具原因造成的停机的总时间4)暖机时间﹕暖机时间是指﹐要开始生产时﹐启动﹑调整运转﹑直至加工条件安定前所需要的时间5.稼动时间﹕设备实际用于生产的时间﹐等于负荷时间减去当机时间6.净稼动时间﹕稼动时间中扣除速度损失﹑小停顿损失后的产出时间。