烟气余热利用的热管式换热器设计

- 格式:pdf

- 大小:259.75 KB

- 文档页数:4

热管换热器节能减排技术

热管换热器节能减排技术主要利用热管的高效传热特性来实现能源的节约和减少排放。

热管是一种利用工质相变来强化换热的装置,其传热效率远高于一般换热器。

热管换热器由箱体、热管束、中间隔板组成,箱体分为两侧,一侧流体为烟气,一侧流体为空气,通过热管将热量从烟气侧传递到空气侧,从而提高空气温度,达到预热空气的目的。

在工业应用中,热管换热器可用于锅炉的烟气余热回收,将排出的烟气中的热量回收并用于预热空气或水,从而提高锅炉效率,节约能源。

此外,热管换热器还可用于集中供暖系统中,保证布袋除尘器的运行安全,提高供暖效率。

热管换热器节能减排技术的优点包括传热效率高、结构紧凑、流体阻损小、利于控制露点腐蚀等。

这些优点使得热管换热器在节能减排领域具有广泛的应用前景。

总之,热管换热器节能减排技术是一种高效、环保的能源利用技术,可广泛应用于工业、建筑等领域,为实现节能减排和可持续发展做出贡献。

一、锅炉烟气余热回收简介:工业燃油、燃气、燃煤锅炉设计制造时,为了防止锅炉尾部受热面腐蚀和堵灰,标准状态排烟温度一般不低于180℃,最高可达250℃,高温烟气排放不但造成大量热能浪费,同时也污染环境。

热管余热回收器可将烟气热量回收,回收的热量根据需要加热水用作锅炉补水和生活用水,或加热空气用作锅炉助燃风或干燥物料。

节省燃料费用,降低生产成本,减少废气排放,节能环保一举两得。

改造投资3-10个回收,经济效益显著。

(一)气—气式热管换热器(1)热管空气预热器系列应用场合:从烟气中吸收余热,加热助燃空气,以降低燃料消耗,改善燃烧工况,从而达到节能的目的;也可从烟气中吸收余热,用于加热其他气体介质如煤气等。

设备优点:*因为属气/气换热,两侧皆用翅片管,传热效率高,为普通空预器的5-8倍;*因为烟气在管外换热,有利于除灰;*因每支热管都是独立的传热元件,拆卸方便,且允许自由膨胀;*通过设计,可调节壁温,有利于避开露点腐蚀结构型式:有两种常用的结构型式,即:热管垂直放置型,烟气和空气反向水平流动,见图1;热管倾斜放置型,烟气和空气反向垂直上下流动,见图2。

(二)气—液式热管换热器应用场合:从烟气中吸收热量,用来加热给水,被加热后的水可以返回锅炉(作为省煤器),也可单独使用(作为热水器),从而提高能源利用率,达到节能的目的。

设备优点:*烟气侧为翅片管,水侧为光管,传热效率高;*通过合理设计,可提高壁温,避开露点腐蚀;*可有效防止因管壁损坏而造成冷热流体的掺混;结构型式:根据水侧加热方式的不同,有两种常用的结构型式:水箱整体加热式(多采用热管立式放置)和水套对流加热式(多采用热管倾斜放置),如图3所示(三)气—汽式热管换热器应用场合:应用热管作为传热元件,吸收较高温度的烟气余热用来产生蒸汽,所产生的蒸汽可以并倂入蒸汽管网(需达到管网压力),也可用于发电(汽量较大且热源稳定)或其他目的。

对钢厂,石化厂及工业窑炉而言,这是一种最受欢迎的余热利用形式。

焦化热管余热回收系统的结构设计

焦化热管余热回收系统是一种利用焦化炉废热进行能源回收的热能利用设备。

其结构设计主要包括余热烟气管道、余热烟气换热器、余热循环泵、余热蒸汽发生器、余热蒸汽管道、余热蒸汽负荷设备等组成部分。

1. 余热烟气管道

余热烟气管道是将焦化炉产生的热烟气引入到余热回收系统的管道,其设计要考虑到烟气的温度、流量和化学成分等因素。

管道应该具有耐高温、耐腐蚀的特性,同时要考虑到管道布置的合理性和安全性。

2. 余热烟气换热器

余热烟气换热器是将余热烟气中的热能传递给工作介质的设备,其设计应该考虑到换热器的材质、换热面积、换热效率以及清洗和维护的方便性等因素。

3. 余热循环泵

余热循环泵是用来将余热烟气换热器中的工作介质循环输送的泵,其设计应考虑到泵的扬程、流量、耐高温和耐腐蚀的特性,以及泵的运行稳定性和维护方便性等因素。

5. 余热蒸汽管道

余热蒸汽管道是将余热蒸汽输送到热负荷设备的管道,其设计要考虑到蒸汽的温度、压力和流量等参数,同时要考虑到管道的材质、布置和绝热措施等设计要求。

6. 余热蒸汽负荷设备

余热蒸汽负荷设备是利用余热蒸汽进行能源利用的设备,如锅炉、蒸汽发动机、热水供应系统等,其设计要考虑到设备的热效率、传热面积、蒸汽负荷和控制系统等设计要求。

锅炉余热利用换热器设计1.余热锅炉概述根据结构形式,余热锅炉可分为管壳式和烟道式余热锅炉。

管壳式余热锅炉的结构与管壳式换热器无差别,并同样有固定管板式、浮头式及U型管式。

烟道式余热锅炉的结构域普通锅炉的相似,有耐火砖砌成炉膛,炉膛内装设管束,高温气体通过炉膛,将管内流动的水加热汽化。

换热器的设计即是通过传热过程计算确定经济合理的传热面积以及换热器的结构尺寸,以完成生产工艺中所要求的传热任务。

换热器的选用也是根据生产任务,计算所需的传热面积,选择合适的换热器。

由于参与换热流体特性的不同,换热设备结构特点的差异,因此为了适应生产工艺的实际需要,设计或选用换热器时需要考虑多方面的因素,进行一系列的选择,并通过比较才能设计或选用出经济上合理和技术上可行的换热器。

2 设计参数给定量: (1) 额定饱和蒸汽量 0.5t/h(2) 额定饱和蒸汽压力 0.5Mpa(3) 给水温度20℃(4) 排污率 2%(5) 烟气的体积流量 11500m3/h(6) 排烟温度180℃(7) 烟气温度500℃(8) 管长 4.9m采用阳泉无烟煤W Mar=5.0% Aar=19.0% Car=68.9%Har=2.9% Oar=2.4% Nar=1.0% Sar=0.8%发热量/doc/cb668571.html,.p=26400kJ/kg空干水分Mad=1.0%干燥无灰基挥发物Vdaf=9.0% 灰熔点=1400℃3 设计方案3.1 平均温差(温压)的计算T=(?tmax-?tmin)/ln(?tmax/?tmin) K (3.1)逆流最大温差:?tmax=t1'- t2'' K (3.2)逆流最小温差:?tmin=t1''-t2' K (3.3以上式中:t1': 烟气温度, ℃;t1'': 排烟温度, ℃;t2': 水的进口温度,℃;t2'':出口温度,由p=0.6MPa查参考文献[1]附录9,℃3.2 换热量的计算热测烟气换热量: Q1=C1·?t1·M1 KJ/s (3.4)冷测水换热量: Q2=1000D[(Ish.s-If.w)+Pb.w(Is.w-If.w)]/3600 KJ/s (3.5)换热器换热量 : Q=(Q1+Q2)/2 KJ/s (3.6)烟气质量流量: M1=(V1·ρ1)/3600 KJ/s (3.7)换热效率:η=(Q2/Q1)*100% (3.8)以上式中:C1:热测烟气比热容,按热侧平均温度(t1'+t1'')/2 查参考文献【1】附录6,KJ/(kg.K);C2: 冷侧水比热容, 按冷侧平均温度(t2'+t2'')/2查参考文献【1】附录9, KJ/(kg.K);ρ1:烟气密度,按热侧平均温度查参考文献【1】附录6,kg/m3;V1:烟气体积流量,m3/h;Ish.s:饱和蒸汽焓,由Tsh.s=159℃,p=0.6MPa查参考文献【2】附表2,kJ/kg;Is.w:饱和水焓,按p=0.6MPa查参考文献【2】附表2,kJ/kg;If.w:给水焓,按给水温度tf.w=20℃查参考文献【2】附表1,kJ/kg;D: 蒸发量, t/h;Pb.w:排污率,%;3.3 流通截面积计算烟道流通截面积:A1=V1/3600/u ㎡(3.9)管子流通截面积:A2=M2/W/ρ2 ㎡(3.10)换热器换热面积:F=1000Q/?T/K㎡(3.11)以上式中:u:烟气流速,参考文献【3】354页(7-13m/s)取定,m/s;M2:水的质量流量,M2=D*1000/3600, kg/s;W:水的流速,参考文献【3】354页(不小于0.3m/s)取定,m/s;ρ2:水的密度,按冷侧平均温度查参考文献【1】附录9,kg/m3;K:传热系数,取定[范围:10—100W/(㎡.k)],W/(M2.k);3.4 换热管的设计计算横向管距 s1=dw*2~3 m (3.12)纵向管距 S2=2R m (3.13)管数n=4*M2/ρ2/3.14/dn2/W热管长度 L=F/3.14/dw/n m (3.14)管长 l"=l'-3.14R+R m (3.15)管程 Np=L/l' (3.16)总传热管数 Nz=2Np (3.17)烟道宽度 a=l"+2*c m (3.18)烟道深度 b=S1+2*c m (3.19)烟道截面积 F1=ab m2 (3.20)以上式中:dw :管子外径,由参考文献【4】187页表格2取定,m;dn:管子内径,由参考文献【4】187页表格2取定,m;取定管厚3m;4 计算汇总表表4 换热器主要结构尺寸和计算结果名称符号单位公式及计算结果工作压力P MPa 给定条件0.5 蒸发量 D t/h 给定条件0.5 烟气温度t1' ℃给定条件260 排烟温度t1'' ℃取定(小于200℃)150 冷侧进口温度t2' ℃给定条件20 冷侧出口温度t2'' ℃由p=0.6MPa查参考文献[1]附录9 159 热测温差?t1 K ?t1=t1'-t1'' 110 冷测温差?t2 K ?t2=t2''-t2' 139 逆流最大温差?tmax K ?tmax=t1'-t2'' 101逆流最小温差?tmin K ?tmin=t1''-t2' 130温差?T K ?T=(?tmax-?tmin)/ln(?tmax/?tmin) 114.9热测烟气比热容C1 KJ/(kg.K) 查参考文献【1】附录6 1.134冷侧水比热容C2 KJ/(kg.K) 查参考文献【1】附录9 4.175烟气密度ρ1 kg/m3查参考文献【1】附录6 0.457水的密度ρ2 kg/m3查参考文献【1】附录9 965.682烟气体积流量V1 m3/h 给定条件84000烟气质量流量 M1 kg/s M1=(V1·ρ1)/3600 10.66水的质量流量M2 kg/s M2=D*1000/3600 0.139饱和蒸汽焓Ish.s kJ/kg 查参考文献【2】附表2 2756.660饱和水焓 Is.w kJ/kg 查参考文献【2】附表2 670.670给水焓If.w kJ/kg 查参考文献【2】附表1 83.800排污率Pb.w % 给定条件 2热测换热量Q1 KJ/s Q1=C1·?t1·M1 1329.73冷测换热量Q2 KJ/s Q2=1000D[(Ish.s-If.w)+Pb.w(Is.w-If.w)]/3600 372.861 换热器换热量Q KJ/s Q=(Q1+Q2)/2 451.308 换热效率η% η=(Q2/Q1)*100% 70.4换热器换热面积 F ㎡F=0.8×1000Q1/?T/K102.9传热系数K W/(M2.k)取定[范围:10—100W/(㎡.k)] 90.0 烟气流速u m/s 参考文献【3】354页取定 8.0水的流速W m/s 参考文献【3】354页取定0.3烟道流通截面积A1 ㎡A1=V1/3600/u 2.92管子流通截面积A2 ㎡A2=M2/W/ρ2 0.00048 管子外径dw m 参考文献【4】187页表格2 0.024 管子内径dn m 参考文献【4】187页表格2 0.018 弯曲半径R m 给定条件0.040 横向管距S1 m s1=dw*2~3 0.048 纵向管距S2 m S2=2R 0.080 管数n n=4*M2/ρ2/3.14/dn/dn/W 1.9管数取整n 2热管长度L m L=F/3.14/dw/n 156.481 管长 l' m 取值 4.900 l" m l"=l'-3.14R+R 4.814 管程Np Np=L/l' 31.9 管程取整 Np' 取整数32 总传热管数Nz 2Np' 64 外侧管距墙体距离 c m 0.040 烟道宽度 a m a=l"+2*c 4.894 烟道深度b m b=S1+2*c 0.128 烟道截面积F1 m2F1=ab 0.63 烟道截面积校核F2 m2A1+2*dw*l" 0.63 换热面积校核S m2s=3.14*Nz*dw*l' 23.63 换热系数校核k W/(m2.k)Q/s/?T*100079.8参考文献[1] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,2006.[2] 康乐明,谭羽非.工程热力学(第五版)[M].北京:中国建筑工业出版社,2007.[3] 冯俊凯,沈幼庭,杨瑞昌.《锅炉原理与计算》(第三版)[M]. 北京科学出版社 2003.[4] 简光沂.新编实用五金手册[M]北京:中国电力出版社 2005.。

烟气节能器方案简要说明xx公司在xx新建一条生产线,该生产线的一部分工艺采用天然气作为燃料进行加热,产生的废气目前通过烟道排出,浪费了部分能源。

由于新厂地处东北,冬季气温低需要进行供暖,目前使用4台额定功率523kW的燃气常压热水锅炉提供热水满足供暖。

为了充分利用能源,减少排放和生产成本,拟对生产线废气余热进行部分回收,以降低燃气常压热水锅炉的燃气消耗。

一、 概况铁岭新厂共有两条生产线,均用天然气作为燃料进行供热。

每条生产线使用后的废气流量为3000m3/h,温度约175℃,通过500×600mm的矩形烟道排放,烟道位置和走向如下图。

箭头所示位置可安装烟气节能器,上下距离约2000mm。

新厂车间供暖面积10000m2,办公区供暖面积2000m2,使用4台功率523Kw、天然气耗量53.5m3/h、进/回水温度85/60℃的燃气常压热水锅炉并联在供热管网的循环管路上进行供暖和供热,整个管网用一台流量187m3/h、扬程44m的离心泵驱动。

二、 烟气节能器烟气热水器回收废气一部分余热,将一部分供暖循环水从60℃加热到85℃,用来代替部分天然气。

换热器形式为管壳式,采用双金属复合管作为传热元件,水平装配。

烟气从热水器的下方进入,从热水器的上方流出,供暖循环水从热水器的上方进入,从热水器的下方流出,形成逆向流动。

烟气节能器的设计参数如下表:节能器吊挂在烟道中间,烟侧进出口与烟道焊接在一起。

节能器的上方有压缩气体吹扫口,在节能器下方的烟气入口处安装可抽出的规格为50目的单层不锈钢滤网。

三、 实施步骤1.在厂房的主横梁上焊接水平梁,然后向上焊接斜拉梁,向下焊接吊挂梁;2.断开烟道,将节能器吊装到烟道中间,并与烟道焊接,同时节能器的吊耳与吊挂梁进行焊接;3.从供暖循环水主管引水管到节能器的进水和出水口,并用法兰连接;4.引一压缩空气管道连接到节能器附近并与吹扫口连接。

四、 节约燃气预测序号项目单位数值1 节能器换热功率kW 4802 节能器每年工作时间h 22003 节能器年回收热量kJ 3.8×1094 节约天然气量m313.35×1042台节能器每年可节约天然气大约26.7×104立方米。

一、项目概况:m/3,本项目增二台化铝炉烟气排烟温度500℃(距烟道出口20米),排烟量8000N h加热管换热器余热回收装置,将烟气加热的水作为一次水,一次水为循环软水,以一次水为热源,通过水水换热器(如管壳式换热器或盘管)加热自来水用来洗澡。

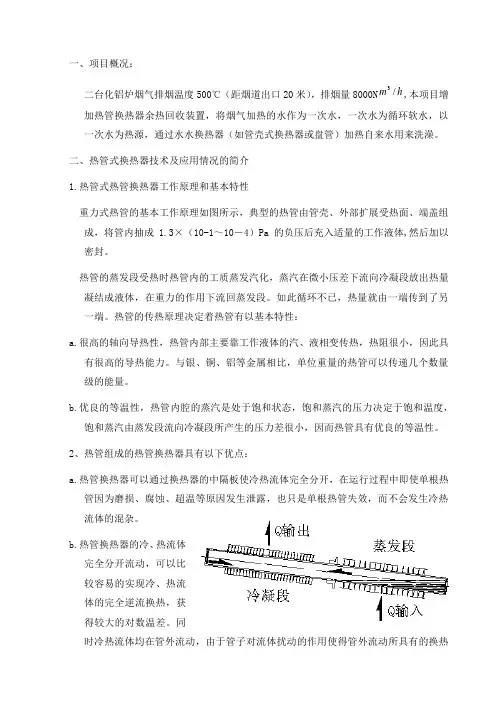

二、热管式换热器技术及应用情况的简介1.热管式热管换热器工作原理和基本特性重力式热管的基本工作原理如图所示,典型的热管由管壳、外部扩展受热面、端盖组成,将管内抽成1.3×(10-1~10-4)Pa的负压后充入适量的工作液体,然后加以密封。

热管的蒸发段受热时热管内的工质蒸发汽化,蒸汽在微小压差下流向冷凝段放出热量凝结成液体,在重力的作用下流回蒸发段。

如此循环不已,热量就由一端传到了另一端。

热管的传热原理决定着热管有以基本特性:a.很高的轴向导热性,热管内部主要靠工作液体的汽、液相变传热,热阻很小,因此具有很高的导热能力。

与银、铜、铝等金属相比,单位重量的热管可以传递几个数量级的能量。

b.优良的等温性,热管内腔的蒸汽是处于饱和状态,饱和蒸汽的压力决定于饱和温度,饱和蒸汽由蒸发段流向冷凝段所产生的压力差很小,因而热管具有优良的等温性。

2、热管组成的热管换热器具有以下优点:a.热管换热器可以通过换热器的中隔板使冷热流体完全分开,在运行过程中即使单根热管因为磨损、腐蚀、超温等原因发生泄露,也只是单根热管失效,而不会发生冷热流体的混杂。

b.热管换热器的冷、热流体完全分开流动,可以比较容易的实现冷、热流体的完全逆流换热,获得较大的对数温差。

同时冷热流体均在管外流动,由于管子对流体扰动的作用使得管外流动所具有的换热系数远高于管内流动所具有的换热系数,并且管外流动两侧受热面均可获得充分的扩展。

这样换热器可以做的非常紧凑,用于品位较低的热能的回收非常经济。

3.重力式热管换热器的应用范围由于重力式热管换热器本身的优良特性使得该种热管换热器的应用范围非常广泛,下面简述在动力工程中的应用。

燃气发电机组余热利用系统设计说明1. 余热利用原理燃气发电机组的尾气从机组内部排除的过程中携带有大量的热量,排气温度在550℃左右,利用针形管换热器回收机组排气中的热量,产生0.6MPa的蒸汽供用户使用。

2. 设计范围本工程余热利用系统设计范围包括:电站内从自来水箱进口到汽水分离器蒸汽出口法兰的整个余热回收系统的所有管线、附件及设备的设计选型和布置。

3. 余热计算1m3纯瓦斯热值为35.8MJ,500GFW发电机组热耗率为11MJ/kW·h,正常工作发电功率按500kW计算,单台机组瓦斯消耗量为:Q1=500×11/(35.8·a) (1) 式中:Q1—单台机组瓦斯消耗量(m3/h);a —甲烷浓度(%),本工程用瓦斯甲烷浓度为20%;则单台机组瓦斯消耗量:Q1=768.2 m3/h空气流量为:Q2= 10·Q1·a (2) 式中:Q2—空气流量(Nm3/h);a —甲烷浓度(%),本工程用瓦斯甲烷浓度为20%;则单台机组消耗空气量:Q2=1536.4 Nm3/h单台机组排出烟气质量为:Q= 0.7174×768.2×20%+[(768.2-768.2×20%)+1536.4] ×28.9/22.4=2885.3kg/h 排烟的比热容按烟道气体计算,排烟温度取550℃,(烟道气体的成分CO2 13%,H2 0.11%,N2 76%,在100 ~600℃的平均定压比热容为1.13kJ/kg·℃),经余热回收后的排烟温度约为170℃。

每台机组可利用排烟余热为(550-170)×1.134×2885.3=1.2433×106kJ/h。

0.6MPa饱和蒸汽温度158.8℃,比焓为2751.69kJ/ kg;补给水20℃计算,比焓为84kJ/kg。

每台机组可产生0.6MPa饱和蒸汽量为1.2433×106×95%÷(2751.69-84)=442.76 kg/h由上可知,每台发电机组排烟余热可回收1.2433×106kJ/h,产0.6MPa蒸汽442.76 kg/h。

管式换热器基本介绍在管式换热器内进行换热的两种流体,一种在管内流淌,其行程称为管程;一种在管外流淌,其行程称为壳程。

管束的壁面即为传热面。

为提高管外流体给热系数,通常在壳体内安装肯定数量的横向折流档板。

折流挡板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。

常用的挡板有圆缺形和圆盘形两种,前者应用更为广泛.。

流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程。

为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组。

这样,流体可每次只通过部分管子而来回管束多次,称为多管程。

同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程。

在管式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同。

常见分类固定管板式固定管板式换热器是将两端管板直接与壳体焊接在一起。

重要由外壳、管板、管束、封头等重要部件构成。

壳体中设置有管束,管束两端采纳焊接、胀接或胀焊并有的方法将管子固定在管板上,管板外四周和封头法兰用螺栓紧固。

固定管板式换热器的结构简洁、造价低廉、制造简单、管程清洗检修便利,但壳程清洗困难,管束制造后有温差应力存在。

当换热管与壳体有较大温差时,壳体上还应设有膨胀节。

浮头式浮头式换热器一端管板固定在壳体与管箱之间,另一端管板可以在壳体内自由移动,也就是壳体和管束热膨胀可自由。

故管束和壳体之间没有温差应力。

一般浮头可拆卸,管束可以自由地抽出和装入。

浮头式换热器的这种结构可以用在管束和壳体有较大温差的工况。

管束和壳体的清洗和检修较为便利,但它的结构相对比较多而杂,对密封的要求也比较高。

U型管式U形管式换热器是将换热管炜成U形,两端固定在同一管板上。

由于壳体和换热管分开,换热管束可以自由伸缩,不会由于介质的温差而产生温差应力。

U形管换热器只有一块管板,没有浮头,结构比较简洁。

管束可以自由的抽出和装入,便利清洗,具有浮头式换热器的优点,但由于换热管做成半径不等的U形弯,最外层换热管损坏后可以更换外,其它管子损坏只能堵管。