浅谈冶金技术

学生姓名:李明月年级:2014级学号

有色金属的生产,包括地质勘探、开采、加工、冶炼和加工等过程,随着科学技术的发展,物理、化学先进技术不断运用到有色金属冶金技术的革新中,使得有色冶金技术取得了新的进展,目前,火法冶金由于自身的诸多不足已经逐步被淘汰,现在大多有色冶金企业及研究团队多以湿法冶金和电冶金为主进行生产及研究有色冶金技术的不断革新面临着诸多的挑战,目前有色冶金正朝着绿色环保、海洋资源利用及金属替代品的开发等方向发展;但工业发展与环境保护的矛盾,海洋资源利用技术难度大金属替代品研发及生产成本高的问题仍没得到有效的

方法解决。考虑到诸多影响因素,相对上述研究方向二次资源回收再利用的研究前景是较广阔的;如果切实做到将前期实验室的研发成果应用到后期的生产线上,将是有色冶金技术的又一重大突破。

1.金属冶金的技术现状

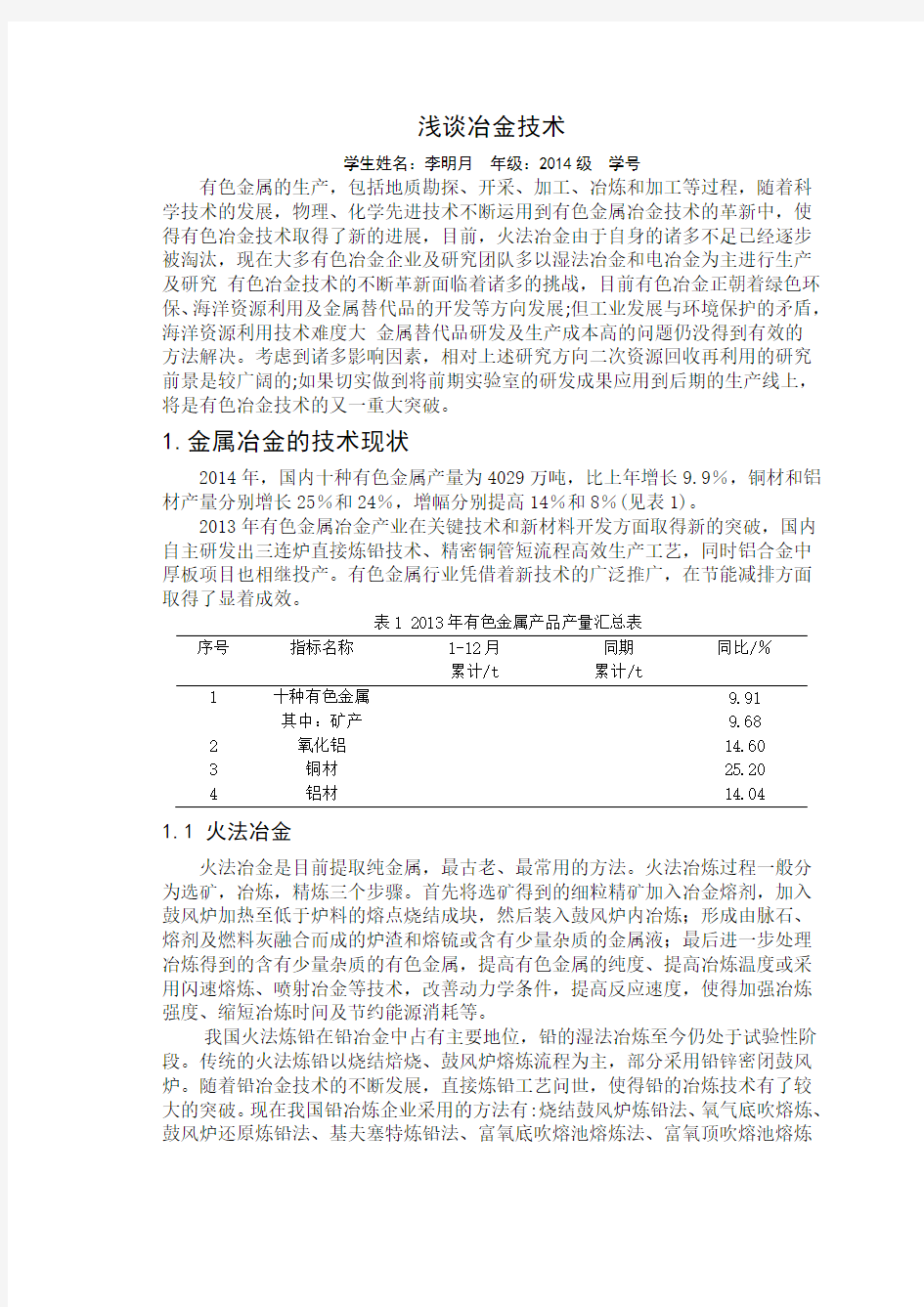

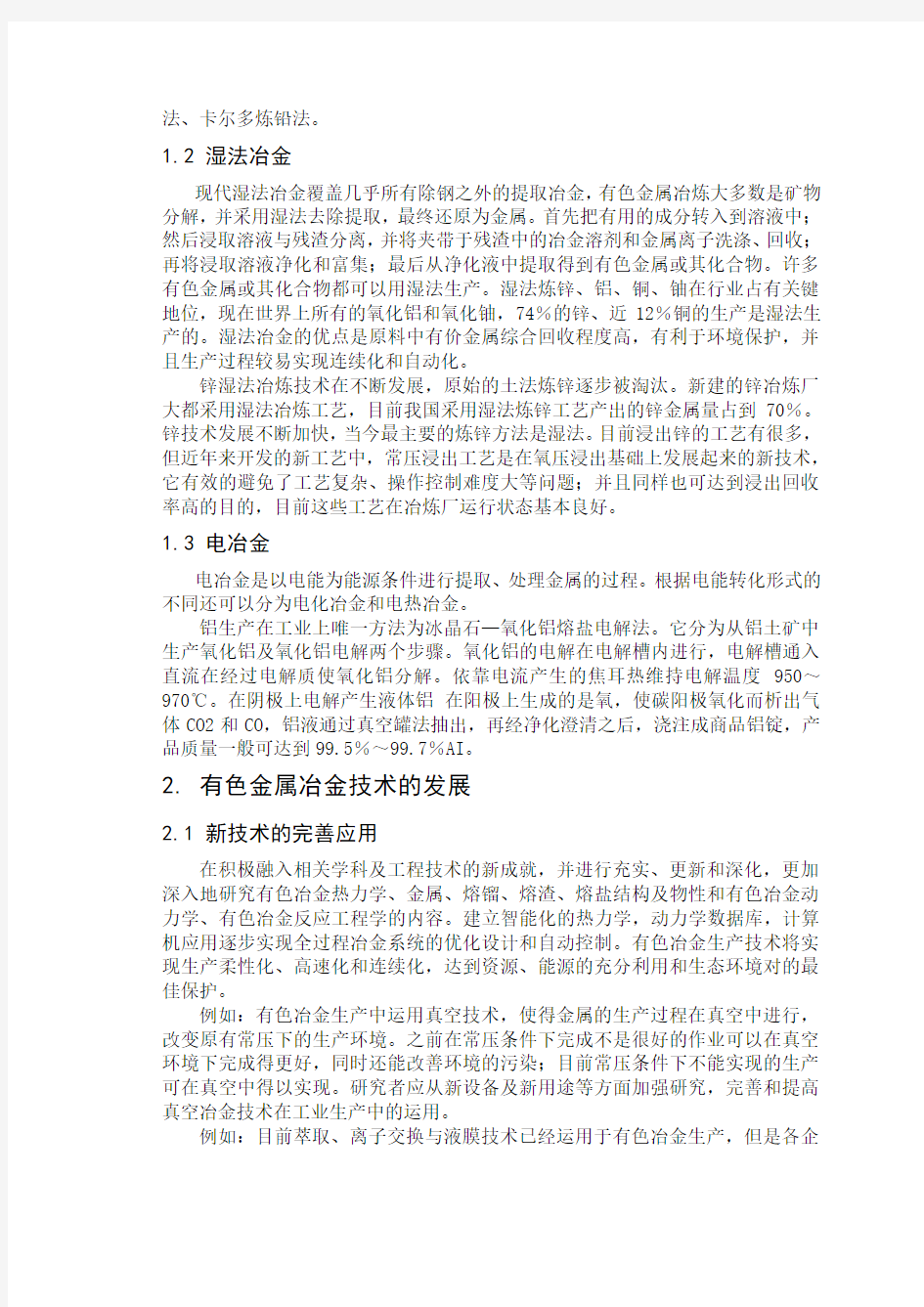

2014年,国内十种有色金属产量为4029万吨,比上年增长9.9%,铜材和铝材产量分别增长25%和24%,增幅分别提高14%和8%(见表1)。

2013年有色金属冶金产业在关键技术和新材料开发方面取得新的突破,国内自主研发出三连炉直接炼铅技术、精密铜管短流程高效生产工艺,同时铝合金中厚板项目也相继投产。有色金属行业凭借着新技术的广泛推广,在节能减排方面取得了显着成效。

表1 2013年有色金属产品产量汇总表

序号指标名称1-12月

累计/t

同期

累计/t

同比/%

1 十种有色金属

其中:矿产9.91 9.68

2 氧化铝14.60

3 铜材25.20

4 铝材14.04

1.1 火法冶金

火法冶金是目前提取纯金属,最古老、最常用的方法。火法冶炼过程一般分为选矿,冶炼,精炼三个步骤。首先将选矿得到的细粒精矿加入冶金熔剂,加入鼓风炉加热至低于炉料的熔点烧结成块,然后装入鼓风炉内冶炼;形成由脉石、熔剂及燃料灰融合而成的炉渣和熔锍或含有少量杂质的金属液;最后进一步处理冶炼得到的含有少量杂质的有色金属,提高有色金属的纯度、提高冶炼温度或采用闪速熔炼、喷射冶金等技术,改善动力学条件,提高反应速度,使得加强冶炼强度、缩短冶炼时间及节约能源消耗等。

我国火法炼铅在铅冶金中占有主要地位,铅的湿法冶炼至今仍处于试验性阶段。传统的火法炼铅以烧结焙烧、鼓风炉熔炼流程为主,部分采用铅锌密闭鼓风炉。随着铅冶金技术的不断发展,直接炼铅工艺问世,使得铅的冶炼技术有了较大的突破。现在我国铅冶炼企业采用的方法有:烧结鼓风炉炼铅法、氧气底吹熔炼、鼓风炉还原炼铅法、基夫塞特炼铅法、富氧底吹熔池熔炼法、富氧顶吹熔池熔炼

法、卡尔多炼铅法。

1.2 湿法冶金

现代湿法冶金覆盖几乎所有除钢之外的提取冶金,有色金属冶炼大多数是矿物分解,并采用湿法去除提取,最终还原为金属。首先把有用的成分转入到溶液中;然后浸取溶液与残渣分离,并将夹带于残渣中的冶金溶剂和金属离子洗涤、回收;再将浸取溶液净化和富集;最后从净化液中提取得到有色金属或其化合物。许多有色金属或其化合物都可以用湿法生产。湿法炼锌、铝、铜、铀在行业占有关键地位,现在世界上所有的氧化铝和氧化铀,74%的锌、近12%铜的生产是湿法生产的。湿法冶金的优点是原料中有价金属综合回收程度高,有利于环境保护,并且生产过程较易实现连续化和自动化。

锌湿法冶炼技术在不断发展,原始的土法炼锌逐步被淘汰。新建的锌冶炼厂大都采用湿法冶炼工艺,目前我国采用湿法炼锌工艺产出的锌金属量占到70%。锌技术发展不断加快,当今最主要的炼锌方法是湿法。目前浸出锌的工艺有很多,但近年来开发的新工艺中,常压浸出工艺是在氧压浸出基础上发展起来的新技术,它有效的避免了工艺复杂、操作控制难度大等问题;并且同样也可达到浸出回收率高的目的,目前这些工艺在冶炼厂运行状态基本良好。

1.3 电冶金

电冶金是以电能为能源条件进行提取、处理金属的过程。根据电能转化形式的不同还可以分为电化冶金和电热冶金。

铝生产在工业上唯一方法为冰晶石—氧化铝熔盐电解法。它分为从铝土矿中生产氧化铝及氧化铝电解两个步骤。氧化铝的电解在电解槽内进行,电解槽通入直流在经过电解质使氧化铝分解。依靠电流产生的焦耳热维持电解温度950~970℃。在阴极上电解产生液体铝在阳极上生成的是氧,使碳阳极氧化而析出气体CO2和CO,铝液通过真空罐法抽出,再经净化澄清之后,浇注成商品铝锭,产品质量一般可达到99.5%~99.7%AI。

2. 有色金属冶金技术的发展

2.1 新技术的完善应用

在积极融入相关学科及工程技术的新成就,并进行充实、更新和深化,更加深入地研究有色冶金热力学、金属、熔镏、熔渣、熔盐结构及物性和有色冶金动力学、有色冶金反应工程学的内容。建立智能化的热力学,动力学数据库,计算机应用逐步实现全过程冶金系统的优化设计和自动控制。有色冶金生产技术将实现生产柔性化、高速化和连续化,达到资源、能源的充分利用和生态环境对的最佳保护。

例如:有色冶金生产中运用真空技术,使得金属的生产过程在真空中进行,改变原有常压下的生产环境。之前在常压条件下完成不是很好的作业可以在真空环境下完成得更好,同时还能改善环境的污染;目前常压条件下不能实现的生产可在真空中得以实现。研究者应从新设备及新用途等方面加强研究,完善和提高真空冶金技术在工业生产中的运用。

例如:目前萃取、离子交换与液膜技术已经运用于有色冶金生产,但是各企

业为了单方面的盈利,大部分企业仍然使用传统技术。为了降低企业风险,先进技术很少运用于大规模生产;这也阻碍了萃取、离子交换与液膜技术的发展。研究者应该不断完善新技术的工艺和设备,使得各企业都加入新技术的革新,降低能源浪费及环境污染。

随着有色冶金新技术、新设备、新工艺的出现与发展,有色冶金产品将不断在超纯净、超高性能方面进行飞速发展,有色金属也将向高效益、低成本、低能耗、短流程方向发展,产品科技含量高会不断提高,在高新技术领域的新材料产品种类会增多,应用范围也将逐渐扩大。

2.2 电解制铝技术发展方向

如未来铝冶金技术发展应主要从电解制铝的方向进行发展。

改善熔体的性质:由于纯冰晶石的熔点较高导电性能差、容易被腐蚀、氧化铝溶解量小等,使得电解生产铝电能消耗大、生产成本高;近些年研究者多从开发新的制铝原料方向研究,但至今仍未有新的进展报道。目前研究显示添加一些理想添加物降低熔融温度的生产工艺是将来可行的研究方向之一。

提高电流效率:研究表明高的熔融温度是降低电流效率的主要因素,故应该在生产中保持低温操作提高电流效率的发展方向进一步研究。

提高电解槽的寿命:众所周知电解制铝工艺中使用的电解槽极易被腐蚀,电解槽的使用寿命不足10个月使得在工业生产中生产成本有增无减,故电解槽材料的研发对提高经济效益有着重要的意义。

加强铝电解生产环境保护:目前国内电解制铝工艺中氟化物的排放量较高,对环境影响较大,应该加强电解铝生产工艺污染物排放控制、转化、再利用的研究。

提高高纯铝纯度:数据表明,目前国内电解制铝法所得铝的纯度与世界先进制铝国家制得铝的纯度仍有差距;对铝材料纯度要求高的产品生产企业仍然依靠进口铝制品,也限制了相关行业的发展;未来电解铝生产工艺发展中铝纯度的提高研究需大力发展目前工艺中电解槽内铝液的平稳性较差,对铝的纯度和制铝效率有着极大的影响;如果电磁冶金技术能成熟的运用到铝电解工艺中,对于铝冶金技术研究又将是重大的突破。

把实验室新制铝工艺推广到工业生产:目前实验室中研发出的新铝电解技术也有不少,但是如何成熟的运用到工业生产中是未来研究者的重要方向,例如从氯化铝中电解制铝的工业化生产的研究是极好的研究方向之一。

3. 结语

我国稀土、钨等有色金属储量居世界第一,铅,汞,铝,镍,铌金属储量也很丰富。在当今的情况下,应该大力研究发展降低能源消耗的湿法冶金技术,湿法冶金在提高产品回收率方面也起到积极的作用;同时电冶金技术也有待继续提高,和湿法冶金相比有着不可取代的优点,电冶金可制备精密金属,优化生产工艺在精密金属制备领域将要较大发展。发展高能效、低排放的先进设备,推进产业结构调整和企业技术升级改造,加强技术创新和推广,完善企业管理与设备操作规范将会成为冶金技术中的重中之重。上文所述,有色金属冶金技术的发展方向应主要从节能环保、废杂二次利用、有色金属回收二次利用等方向发展。

冶金工程的发展方向 摘要:随着能源问题日益严峻,钢铁冶炼耗能逐渐加大,面对钢铁企业的可持续发展,国内外钢铁企业不断开发应用新技术新工艺,推行钢铁冶金行业的清洁生产,在能源结构调整、冶金工艺优化以及废弃物综合利用方面收到了良好的效果,实现了经济效益、社会效益和环境效益协调统一.本文重点介绍了高炉废塑料喷吹、干熄焦、高炉煤气余压透平发电等一系列新技术新工艺的应用. 关键词:清洁生产;钢铁冶金;能源效率;综合利用 引言经济的高速发展和人类社会的不断进步,使人们的生活水平不断提高,各种基础设施不断完善,但面对日趋恶化的环境、日趋短缺的资源,我们不得不对过去的经济发展过程进行反思,彻底改变长期沿用的大量消耗资源和能源的粗放式发展模式,推行行业的清洁生产,才能实现可持续发展.钢铁冶金企业是高能耗、高污染的企业,推行清洁生产是实现环境保护和可持续发展的必由之路.在众多清洁生产的措施中,新技术和新工艺的开发应用是实现这种目的关键因素和有效途径.近年来,许多国家围绕着清洁生产不断地开发出了许多新技术和新工艺,带来的结果是能源结构的调整、工艺的优化革新和废弃物的综合利用,收到了可观的经济效益、社会效益和环境效益. 1能源结构调整 能源密集、能源消耗大是钢铁冶金生产的主要特点之一.推行清洁生产需要调整能源结构:一方面采用新技术工艺改革原有资源和能源的比例结构;另一方面开发应用替代能源. 1.1能源和资源比例结构调整 在钢铁联合企业中,在铁前系统的成本和能耗占企业成本和能耗的70%左右,作好这一环节的资源和能源比例结构调整有重要意义.对于这一环节,一切围绕高炉生产展开. 1.1.1铁前认真贯彻精料方针,不断优化炉料结构 实现人炉料“高、净、匀、稳”.提高高炉熟料比,保证高炉全精料人炉,改善高炉炉料结构,为高炉增产、节焦提供了物质基础.相应地,焦化厂提高焦碳

粉末冶金技术 摘要:粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。粉末冶金材料是指用几种金属粉末或金属与非金属粉末作原料,通过配料、压制成形、烧结等工艺过程而制成的材料。这种工艺过程成为粉末冶金法,是一种不同于熔炼和铸造的方法。其生产过程与陶瓷制品相类似,所以又称金属陶瓷法。粉末冶金法不仅是制取具有某些特殊性能材料的方法,也是一种无切削或少切削的加工方法。它具有生产率高、材料利用率高、节省机床和生产占地面积等优点。但金属粉末和模具费用高,制品大小和形状受到一定限制,制品的韧性较差。粉末冶金法常用于制作硬质合金、减摩材料、结构材料、摩擦材料、难熔金属材料、过滤材料、金属陶瓷、无偏析高速工具钢、磁性材料、耐热材料等。 关键词:粉末冶金、基本工序、应用、发展方向、问题及机遇 Powder metallurgy technology (11 grade material class two) Abstract:Powder metallurgy is used for preparing metal or metal powder (or metal powder and metal powder mixture) as raw material, after forming and sintering, manufacture of metal materials, composite and various types of products technology.Powder metallurgy method and the production of ceramic have similar place, therefore, a series of new powder metallurgy technologies can also be used for preparing ceramic material. Powder metallurgy materials refers to the use of several kinds of metal powder or metal and non metal powder as raw material, through mixing, pressing, sintering process and made of materials.The process to become powder metallurgy method, is different from the melting and casting method.Its production process and ceramic products are similar, so called ceramic metal.Powder metallurgy method not only has some special properties of material preparation method, is also a kind of without cutting or less cutting processing method. It has high productivity, high material utilization rate, saving machine tools and production area etc..But the metal powder and high mold cost, product size and shape are subject to certain restrictions, flexibility is poor.Powder metallurgy method often used for the production of hard alloy, antifriction material, structural material, friction material, refractory metal materials, filter materials, metal ceramic, no segregation in high speed tool steel, magnetic materials, heat resistant materials. Key words:powder metallurgy, basic process, application, development trend, problems and opportunities

题目________________________________ 班级________________________________ 学号________________________________ 姓名________________________________ 指导________________________________ 时间________________________________ 景德镇陶瓷学

电工电子技术课程设计任务书姓名戴玉昆_____ 班级_10热工二班___ 指导老师金光浪

目录 1、总体方案与原理说明. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1 2、单元电路1(用实际的单元电路名称,下同). . . . . . . . . . . . . . . . . . .a 3、单元电路2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .b 4、单元电路3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .c 5、总体电路原理相关说明. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .e 6、总体电路原理图. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .f 7、元件清单;. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .g 8、参考文献. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .h 9、设计心得体会. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . i

冶金专业毕业论文 Revised by Jack on December 14,2020

毕业课题 课题名称:连铸坯质量控制 学号 姓名 专业班级 指导教师 2014年 06 月 21 日 摘要 连铸坯质量决定着最终产品的质量。从广义来说所谓连铸坯质量是得到合格产品所允许的连铸坯缺陷的严重程度,连铸坯存在的缺陷在允许范围以内,叫合格产品。连铸坯质量是从以下几个方面进行评价的: (1)连铸坯的纯净度:指钢中夹杂物的含量,形态和分布。 (2)连铸坯的表面质量:主要是指连铸坯表面是否存在裂纹、夹渣及皮下气泡等缺陷。连铸坯这些表面缺陷主要是钢液在结晶器内坯壳形成生长过程中产生的,与浇注温度、拉坯速度、保护渣性能、浸入式水口的设计,结晶式的内腔形状、水缝均匀情况,结晶器振动以及结晶器液面的稳定因素有关。 (3)连铸坯的内部质量:是指连铸坯是否具有正确的凝固结构,以及裂纹、偏析、疏松等缺陷程度。二冷区冷却水的合理分配、支撑系统的严格对中是保证铸坯质量的关键。 (4)连铸坯的外观形状:是指连铸坯的几何尺寸是否符合规定的要求。与结晶器内腔尺寸和表面状态及冷却的均匀程度有关。

本文从以上四个方面对实际生产中连铸坯的质量控制采取的措施进行说明。 关键词:连铸坯、质量、控制 Abstract Casting billet quality determines the quality of the final product. From the generalized casting billet quality is for so-called get qualified products allowed by the severity of casting billet defects, the defects of continuous casting slab in allowing scope, call of qualified products. Casting billet quality from the following several aspects to evaluate: (1) Is dramatically: refers to the continuous casting slab in steel inclusion content, form and distribution. (2) The surface of continuous casting slab quality: mainly refers to the existence of casting billet surface cracks, slag inclusion and subcutaneous bubble etc defects. These surface defects casting billet is mainly in the crystallizer liquid steel solidified shell produces in the process of forming growth, and pouring temperature, throwing speed, protection of slag, into the design, crystallization type spout the inner chamber shape, water, seam uniform mould oscillation and mould the liquid surface stability factors. (3)The internal quality of casting billet: refers to whether has the correct casting billet solidification structure, and crack, segregation, loose defects such as degree. Two cold district cooling water rationing, supporting system for the strict is the guarantee of billet quality in the key. (4)The appearance of continuous casting slab shape: refers to the geometric size of casting billet compliance with requirements. And the mould cavity dimensions and within the uniform cooling surface state and depend on. This article from the above four aspects to actual production of casting billet quality control measures taken for instructions. Keywords: casting billet, quality, control

P-11 / S.-M. Choi P-11: An Improved Voltage Programmed Pixel Structure for Large Size and High Resolution AM-OLED Displays Sang-Moo Choi and Oh-Kyong Kwon Division of Electrical and Computer Engineering, Hanyang University, Hangdang-Dong, Seongdong-Gu, Seoul, Korea Ho-Kyun Chung R&D Center, Samsung SDI, Co., Ltd, Yongin-City, Kyungki-Do, Korea Abstract We propose an improved pixel structure for large size and high resolution AM-OLED(Active matrix-Organic Light Emitting Diode) displays. The proposed structure is composed of 5 TFT and 1 capacitor. It can compensate not only the threshold voltage variation of LTPS(Low Temperature Poly Silicon) TFTs but also the voltage drop of supply voltage on panel. Moreover, it operates with simple structure and control signals. In this paper, we describe the operating principle and the characteristics of the proposed pixel structure and verify the performance by HSPICE simulation comparing with those of previously reported structures.. 1. Introduction AM-OLED(Active Matrix-Organic Light Emitting Diode) display has been studied intensively because of its superior characteristics for display such as light, thin and self emissive characteristics, wide viewing angle and fast response time. In spite of those outstanding characteristics it is still difficult to implement AM-OLED panel with good image quality because of the threshold voltage and mobility variation of LTPS(Low Temperature Poly-Silicon) TFTs. In addition, as the panel size and brightness grow up, the degradation of supply voltage on panel(VDD IR drop) becomes an another critical issue because it may occur an image degradation and crosstalk. Since it is expected to obtain many advantages to apply AM-OLED display for large size TV application, the driving method and pixel structure should be applicable for large size panel [1]. Recently, AM-OLED displays are demonstrated with several solutions to obtain uniform images, such as voltage programming method that can compensate the variation of threshold voltage [2-4], current programming method [5-6] and digital driving method [7-9]. Even though the current programming method can be applied to achieve excellent image quality, its panel driving speed is too slow to implement high resolution displays. Digital driving method can reduce the threshold voltage sensitivity of display images, but it needs very fast addressing speed so that it may not be the good solution for high gray scale displays. Several voltage programming methods have been reported to earn uniform images [2-4]. However, any of those voltage programming methods can not achieve both simple driving method and low sensitivity to the degradation of supply voltage. So we propose an improved voltage programmed pixel structure for large size and high resolution AM-OLED displays, which can compensate the threshold voltage variation of TFTs and is less sensitive to the degradation of supply voltage with simple driving method. 2. Conventional pixel structure and programming method Figure 1 shows the conventional pixel structure and timing diagram of that structure which can compensate threshold voltage variation and the degradation of supply voltage [2]. But it needs 3 control lines and complex driving signals for data line and control lines. Moreover the data line must be alternated to supply voltage level with every row line time to store a threshold voltage. Figure 2 shows a modified structure and the timing diagram of that structure [3]. It reduces one control line by more complex controlling. But as the previous one, it wastes the row line time to store the threshold voltage of TFT. Figure 3 shows an another structure that simplify the driving method and pixel structure [4] compared with previously reported one[2]. And the panel that is applied that structure is already demonstrated successfully with scan[n] AZ AZB data[m] (b)Timing diagram Figure 1. Conventional voltage programming pixel structure and timing diagram for operation by R. Dawson [2] ISSN/0004-0966X/04/3501-0260-$1.00+.00 ? 2004 SID 260 ? SID 04 DIGEST

建筑工程毕业论文范文 《大型冶金总承包工程风险管理的探析》 论文关键词:大型冶金工程总承包项目风险管理 一、冶金总承包工程的基本特点 冶金工程项目与一般建筑工程项目相比较,具有工艺流程复杂,参与专业多,投资大,工期紧,安装量大,施工工艺专业化高等特点。冶金工程,其设计占主导地位的程度高,采用总承包方式有利 于工程的一体化管理。 二、冶金总承包工程所面临的风险 工程项目风险,它是指工程项目在设计、采购、施工和竣工验收各阶段可能遭到的风险,可定义为:在工程项目目标规定的条件下,该目标不能实现的可能性。它具有客观性和必然性、不确定型、可 变性、相对性(主体相对和大小相对)、阶段性等特性。工程总承包 项目是指从事工程总承包的企业受业主委托,按照合同约定对工程 项目的勘察、设计、采购、施工、试运行等实行全过程或若干阶段 的承包。所以,总承包工程所面临的风险具有项目风险的所有特性。冶金总承包项目所面临的风险主要有几个方面: 1工程项目外风险 (3)经济风险:冶金新建项目的所在地一般环境较差,包括硬件 环境(如交通、电力供应、通讯条件)和软件环境(如地方政府对工程的建设态度)。冶金项目的工期较长,可能面临原材料如钢材价格的 不正常大幅上涨等。也可能面临通货膨胀幅度过大所引起的其他变化。 2工程项目内风险 (1)技术风险:因技术条件的不确定而引起可能的损失或工程项 目目标不能实现的可能性。主要表现在工程方案的选择,工程设计,

工程采购、工程施工及开车等过程中。如在可行性研究阶段,基础 数据不完整,不可靠;预测结果不准确。设计阶段,设计内容不全, 设计存在缺陷、错误或遗漏;规范、标准选择不当;未考虑设备制造 或施工的可能性等。 (2)非技术风险:是指计划、组织、管理、协调等非技术条件的 不确定所引起工程目标不可能实现的可能性。如在项目组织管理方面,缺乏项目管理能力;组织不适当,关键岗位人员变换;目标不适当,控制能力差;不适当的项目策划或安排;没有有效的项目沟通程 序等。进度管理方面,因管理不力,造成设计的图纸滞后,施工安 排不当,缺乏劳动力或劳动效率底下等等。费用控制方面,如工期 延误、不适当的工程变更,不适当的工程款支付;不适当采购策略等等,都可能使工程置于风险之中。 三、风险应对的方法 冶金总承包项目的风险来源广,风险因素多。识别风险需抓住重点。可从以下几方面考虑。 1加强合同管理,系统分析相关各方的利益和风险。合同是项目 实施的第一依据,在合同管理时要充分考虑其所面临的风险因素。 冶金总承包项目涉及的范围广,一个联合企业的总承包,会包括铁 钢轧多个系统及其相关的水处理系统,除尘系统等公辅设施,工期长,专业性强,可能签订的分包合同有上百个,涉及分包单位几十家,如何有针对性的在合同中争取自己正当利益,转移相关风险至 关重要。如一些项目外的风险,和业主有密切的关系,在合同中应 尽量的转移给业主或共担,加强项目的风险控制能力。 2加强技术风险管理。技术的不确定性所引起的风险,通过加强 管理和沟通协调是可以避免或降低的。对于设计与采购、施工之间 的协调是总承包中很易发生问题的地方,一旦发生问题,势必给工 程的进度和费用造成损失。一般的设计认为,发了图纸即完成任务,其实在管理中,把设计的任务后延,加强与采购和施工的衔接,可 以避免风险的出现。 四、小结

课程设计(论文) 题目名称数字温度计 课程名称电子技术课程设计 学生姓名屈鹏 学号1141201112 系、专业电气工程系电气工程及其自动化 指导教师李海娜 2013年12月17日

邵阳学院课程设计(论文)任务书 年级专业11级电气工程及其自动化学生姓名屈鹏学号1141201112 题目名称数字温度计设计设计时间2013.12.9—2013.12.20 课程名称电子技术课程设计课程编号121202306 设计地点电工电子实验室408、409 一、课程设计(论文)目的 电子技术课程设计是电气工程及自动化专业的一个重要的实践性教学环节,是对已学模拟电子技术、数字电子技术知识的综合性训练,这种训练是通过学生独立进行某一课题的设计、安装和调试来完成,着重培养学生工程实践的动手能力、创新能力和进行综合设计的能力,并要求能设计出完整的电路或产品,从而为以后从事电子电路设计、研制电子产品奠定坚实的基础。 二、已知技术参数和条件 用中小规模集成芯片设计并制作一数字式温度计,具体要求如下: 1、温度范围0-100度。 2、测量精度0.2度。 3、三位LED数码管显示温度。 三、任务和要求 1.按学校规定的格式编写设计论文。 2.论文主要内容有:①课题名称。②设计任务和要求。③方案选择与论证。④方案的原理框图,系统电路图,以及运行说明;单元电路设计与计算说明;元器件选择和电路参数计算的说明等。 ⑤必须用proteus或其它仿真软件对设计电路仿真调试。对调试中出现的问题进行分析,并说明解决的措施;测试、记录、整理与结果分析。⑥收获体会、存在问题和进一步的改进意见等。 注:1.此表由指导教师填写,经系、教研室审批,指导教师、学生签字后生效; 2.此表1式3份,学生、指导教师、教研室各1份。

转炉活动段烟道更换方法探讨 高国辉 科技大学冶金工程专业 摘要:本文针对酒钢六座炼钢转炉的机械特性、钢结构和工艺要求,结合生产实际,对转炉活动段烟道更换方法进行了深入分析和阐述。分别介绍了酒钢炼钢一工序三座转炉和酒钢炼钢二工序三座转炉的机械结构,对转炉的几段烟道也做了分析。对转炉烟道更换的难度、技术要求、方案制定、施工步骤和施工后的效果做了综合分析。对于活动段烟道的更换,自酒钢建厂以来进行了几百次,这其中方法更是多种多样,一直以来也没有进行过统一,这在一定程度了浪费了很多的检修资源,也降低了酒钢的冶炼成本,本着检修成本最小化,经济效益最大化的要求,对最近一次转炉活动段烟道更换方法做了一个综合分析,以便在日后的检修工作中参照实施,缩减检修成本。 Abstract: In this paper, six JISCO mechanical properties of BOF steelmaking, steel structure and process requirements, combined with the production of the actual activities of the converter flue above methods to replace an in-depth analysis and on. JISCO introduced three steel-making process of a steelmaking converter and the second process JISCO three of the mechanical structure of converter, the converter flue of paragraphs are also analyzed. Replacement of the converter flue the difficulty of the technical requirements,programming, construction steps and after the construction has done a comprehensive analysis of the effect. For the replacement of the flue above activities, since the plant JISCO hundreds of times since, which is a variety of methods has been carried out since there is no unity, which to some extent a waste of a lot of maintenance resources JISCO smelting reducing costs, maintenance costs based on minimizing the requirements to maximize the economic benefits of the activities of the last paragraph of converter flue replacement method has made a comprehensive analysis, in order to work in the future in the light of the implementation of maintenance, reduced maintenance cost. 关键字:方法烟道活动段转炉 引言:对于转炉活动段烟道更换方法探讨这一题目来源于酒钢07年炼钢二工序1#转炉大修。当时酒钢检修工程公司刚刚成立,公司本着检修成本最小化,检修经验最大化的思路,对08年后进行的大的检修工程进行方法的探索,以便积攒经验,探讨检修系统的改革。对于转炉活动段烟道更换方法近些年没有进行过专门的探讨,公司在这上面吃过几次亏,每次到检修前,大家忙的焦头烂额,每次制定的方案都差异很大,检修成本一再追高,本课题就是要解决这一困扰公司多年的检修难题,通过对几年前的多个检修施工方案,进行比较、归纳,结合最近的一次检修案例,制定了这一最贴切生产实际又能缩减检修工期和成本的新方法。此方案已经过实践验证,是切实可行的,前期预料的问题基本上

浅谈湿法炼锌浸出液净化除钴方法及其优劣性 陈健 (湖南工业大学湖南株洲412007) 摘要:湿法冶金中浸出工序是一道极其重要的工序,而锌精矿的浸出只会得到一种含有铜、镉、钴等多种金属离子的溶液,除了钴离子以外其他离子能通过锌粉置换法较容易除去,但除钴则需要添加添加剂,本文主要对湿法炼锌浸出液净化除钴方法及其优劣进行讨论。 关键词:湿法冶金;炼锌;浸出液;净化;除钴 一、前言 目前,湿法炼锌是世界上最主要的炼锌方法,世界上85%--90%的锌通过湿法生产,湿法炼锌浸出的结果只能得到一种含有铜、镉、钴、镍、铊、砷、锑、锗等多种金属离子的溶液。这种成分复杂的溶液,会给下一步电积法提取锌带来困难,为满足锌电积的要求,必须在电积前将浸出液中的杂质离子净化至允许含量之下。铜、镉、镍、铊、砷、锑、锗等杂质离子能通过锌粉置换法较易除去,从Co/Co2+与Zn/Zn2+的标准电极电势来看,锌粉应该能置换出浸出液中的2价钴离子,理论上浸出液中的钴的起始浓度能降到5×10-12mg/L,但在实际生产中,浸出液中仅加入锌粉时钴浓度并不能降到锌电积所需要的程度。所以除钴需要加入添加剂。 二、浸出液的净化除钴方法及其优劣性 1.砷盐净化法 砷盐净化原理如下,在没有Cu2+存在的条件下,含钴的硫酸锌溶液中加锌粉置换钴是难以实现的。所以加锌粉置换钴的主要反应是CuSO4与锌粉的反应,亚砷酸的主要作用是促进这个反应的进行。由于铜很容易被锌粉置换出来,这样在锌粉表面沉积的铜微粒就会与锌粒共存,形成微电极的两极,在铜阴极上发生下列反应: As2O3+12H++12e→2AsH3+3H2O Co2++2e→Co 2H++2e→H2 而在锌粉阳极上发生溶解反应: Zn→Zn2++2e

综述 摘要: 热轧板带钢是钢铁产品的主要品种之一,广泛应用于工业,农业,交通运输和建筑业,同时作为冷轧、焊管、冷弯型钢等生产原料,其产量在钢材总量所占的比重最大,在轧钢生产中占统治地位。在工业发达国家,热连轧板带钢占板带钢总产量的80%左右,占钢材总产量的50%以上。宽带钢在我国国民经济中的发展中需求量很大。世界各国近年来都在注重研制和使用连铸连轧等新技术和新设备来生产板带钢。 本设计所用钢种为:普碳钢、合金结构钢、不锈钢。 论文主要容包括:原料的选择、生产工艺的制定、典型产品工艺计算、主要设备和辅助设备的选择,并且对主要设备(轧辊和电机)的能力进行了校核,对车间主要经济指标、生产车间布置和环境保护,进行了设计和规划。以及进行相应的绘图和外文文献的翻译。 第一章热轧板带钢生产方式 1.1传统热连轧方式 一般将20世纪80年代以前的热轧带钢连轧成为传统带钢热连轧,年产量可达300万吨以上。目前我国有半数左右的带钢是通过这种方式生产的。传统热连轧方式自1924年第一套带钢热连轧机(14700问世以来,其发展已经经历了三代。20世纪50年代以前是热连轧带钢生产初级阶段,称为第一代轧机,其主要特征是轧制速度低、产量低、坯重轻、自动化程度低;20世纪60年代,美国首

创快速轧制技术,使带钢热连轧进入第二代,其轧速达15-20m/s,计算机、测压仪、X射线测厚仪等应用于轧制过程,同时开始使用弯棍等板型控制手段,使轧机产量、产品质量及自动化程度得到进一步提高;20世纪70年代热连轧板带发展进入第三阶段,特点是计算机全程控制轧制过程,轧速可达30m/s,使轧机的产量和产品质量的发展达到一个新的水平。特别是近十年来,随着连铸连轧紧凑型、短流程成产线的发展,以及正在测验中的无头轧制,极大的改进了热轧生产工艺。同时,还出现了很多新技术,从节省能源、提高产量、提高质量和成材率四个方面综合了热连轧板带生产中出现的心技术。 1.2 热轧带钢的生产工艺过程 传统的热连轧机生产过程包括坯料选择和轧前准备、加热、粗轧、精轧和冷却及飞剪、卷取等工序。 1.板坯的选择和轧前准备 热轧带钢生产所用的板坯主要是连铸板坯,只有少量尚存初轧机冶金工厂采用初轧坯。 板坯的选择主要是板坯的几何尺寸和重量的确定。板坯的厚度选择要根据产品厚度,考虑板坯连铸机和热轧带钢轧机的生产能力。一般板坯的厚度为150-250mm,最厚为300-350mm。板坯的宽度选择决定于成品宽度,一般板坯宽度比成品宽度大50mm左右。目前板坯宽度可达到2300mm。 板坯的轧前准备包括板坯的清理和板坯加热工序。板坯加热的送坯方式有板坯冷装炉、板坯热装炉、直接热装炉、和直接轧制四种。板坯入炉前要进行检查,一般可达到15-25kg/mm,最终可达36kg/mm。

选课课号:(2012-2013-1)-BG11191-320401-1课程类别:必修课 《冶金工程概论》课程考核 (课程论文) 题目:论我国冶金工业的发展现状及存在的问题 学生姓名:谢安静 学号:2011443343 授课教师:张明远 班级:酒店管理11-1 教师评语: 成绩: 重庆科技学院冶金与材料工程学院 2012年11月中国重庆

论我国冶金工业的发展现状及存在的问题 谢安静酒店管理11-1 2011443343 摘要:我国冶金行业在高速发展的同时,仍然同国际先进水平存在着很大差距。面对差距,我们需要认清现状,我们应充分调动和利用各种积极因素,着力解决当前冶金行业运行和发展中的突出问题,确保其平稳较快发展。 关键词:现状、问题、发展

1.冶金工业的发展现状 1.1钢铁生产工艺流程逐步优化 20世纪90年代以来,世界钢铁工业在激烈的国际市场竞争中,由20世纪80年代以前的以扩大规模、增加产量为主转向降低消耗、降低成本、提高质量、增加品种和保护环境。博士论文,高速钢轧辊。钢铁工业技术进步的主流是缩短生产流程,减少工序,提高质量,降低消耗,提高效率。技术进步中有两大主要趋向:一是寻找可以替代传统工艺的新工艺流程的研究开发;二是现有工艺和技术装备的完善化。两大技术进步趋向互相竞争、相互渗透,促使钢铁工业不断提高钢材质量、减少消耗、降低成本、减轻对环境的污染,进一步走向集约化。 1.2新兴技术的不断发展 传统的钢铁生产工艺流程是一种“冷态”下间歇式生产的工艺流程。日本在20世纪60年代建设的10多个大型钢铁厂都是采用这种工艺流程。20世纪80年代以后,世界钢铁业已逐步将上述传统的钢铁生产工艺流程改造成为现代化“热态”连续生产工艺流程。这种工艺流程具有高效、连续、紧凑、智能等特点。20世纪80年代末期,德国、法国、日本、意大利、美国等钢铁工业发达国家开发成功接近最终钢材产品形状的连铸、连轧技术,如带钢、型钢的连铸连轧等。由于该技术具有工艺流程紧凑、生产周期短、物料消耗少、生产效率高等一系列优点,在近十多年来得到了快速发展。自从1989年世界第一条薄板坯连铸连轧生产线在美国纽柯公司克劳福兹维尔厂投产以来, 经过10多年发展,到2002年底,世界上已有38个薄板坯连铸连轧生产厂共56条生产线,总生产能力已超过5 500万吨。我国现已有5个钢铁企业建成8条薄板坯连铸连轧生产线,到目前为止又有5个钢铁企业正在建设厚板坯连铸连轧生产线,不久的将来总生产能力将达2000万吨,预计届时将占全世界同类生产线能力的1/4以上。博士论文,高速钢轧辊。2001年我国连铸比达到89.71%,已经超过了2000年的世界平均水平。2003年达到了96.96%,目前,全国重点大中型企业中,连铸比达到99%以上的企业已达41家。 带钢连铸连轧技术是世界主要钢铁生产国家正在积极开发应用的一项重大钢铁生产前沿技术,它将是21世纪钢铁生产技术的一个主要发展方向。 1.3钢铁产量不断增长

电子技术课程设计报告书 一、设计目的 理解红外线防盗系统的设计意义、设计思路、设计电路的原理框图以及系统的主要特点。 二、设计思路 我们知道,在常规的环境参数中,人体入侵探测器非常容易受环境的影响而使得参数改变,随着红外线及激光技术的成熟,许多运用于室外场合的红外线防盗和激光防盗开始诞生,由于光线是直线传输,在发射端发射光束,中间如无遮挡,则接收端就能收到正常的光束;当有人经过布防区域时,光束被挡住,此时接收端便无法接收到光束,从而启动报警电路工作,达到报警的目的。 本设计利用多谐振荡电路作为红外线发射器的驱动电路,驱动红外发射管,向布防区内发射红外线,接收端利用专用的红外线接收器件对发射的红外线信号进行接收,经放大电路进行信号放大及整形后驱动数字门电路,输出报警信号,又经报警信号锁定电路,将报警信号进行锁定,即使现场的入侵人员走开,报警电路也将一直报警,直到人为解除后方能取消报警,这些设计与实际运用中的要求相符,是一款价格低而实用性强的产品。从实际的效果来看,报警信号必带有锁存功能,即当有人进入设防区域后报警信号就被锁住即使人离开,报警也将继续,直到人为的按动复位键才停止报警。 三、设计过程 3.1、系统方案论处 触发源电路→→报警电路发声单元→→关报警信号电路,当在无警状态下没有报警声,灯也不亮,当触发源电路探测到报警信号时,喇叭立即报警,发出报警声,同时报警灯交替闪烁,交替周期为1——2秒,按下复位键时,相应功能停止。 3.2、模块电路设计 主要的系统电路有:电源电路,红外发射/接收电路,发射与接收控制电路,报警输出电路等。 下面对各个模块的电路进行详细的设计和分析。

浅谈冶金技术 学生姓名:李明月年级:2014级学号:2014442738 有色金属的生产,包括地质勘探、开采、加工、冶炼和加工等过程,随着科学技术的发展,物理、化学先进技术不断运用到有色金属冶金技术的革新中,使得有色冶金技术取得了新的进展,目前,火法冶金由于自身的诸多不足已经逐步被淘汰,现在大多有色冶金企业及研究团队多以湿法冶金和电冶金为主进行生产及研究有色冶金技术的不断革新面临着诸多的挑战,目前有色冶金正朝着绿色环保、海洋资源利用及金属替代品的开发等方向发展;但工业发展与环境保护的矛盾,海洋资源利用技术难度大金属替代品研发及生产成本高的问题仍没得到有效的 方法解决。考虑到诸多影响因素,相对上述研究方向二次资源回收再利用的研究前景是较广阔的;如果切实做到将前期实验室的研发成果应用到后期的生产线上,将是有色冶金技术的又一重大突破。 1.金属冶金的技术现状 2014年,国内十种有色金属产量为4029万吨,比上年增长9.9%,铜材和铝材产量分别增长25%和24%,增幅分别提高14%和8%(见表1)。 2013年有色金属冶金产业在关键技术和新材料开发方面取得新的突破,国内自主研发出三连炉直接炼铅技术、精密铜管短流程高效生产工艺,同时铝合金中厚板项目也相继投产。有色金属行业凭借着新技术的广泛推广,在节能减排方面取得了显著成效。 表1 2013年有色金属产品产量汇总表 序号指标名称1-12月 累计/t 同期 累计/t 同比/% 1 十种有色金属 其中:矿产40287816 36798169 36655154 33549610 9.91 9.68 2 氧化铝44375731 38722199 14.60 3 铜材14987033 11970488 25.20 4 铝材39624184 31943902 14.04 1.1 火法冶金 火法冶金是目前提取纯金属,最古老、最常用的方法。火法冶炼过程一般分为选矿,冶炼,精炼三个步骤。首先将选矿得到的细粒精矿加入冶金熔剂,加入鼓风炉加热至低于炉料的熔点烧结成块,然后装入鼓风炉内冶炼;形成由脉石、熔剂及燃料灰融合而成的炉渣和熔锍或含有少量杂质的金属液;最后进一步处理冶炼得到的含有少量杂质的有色金属,提高有色金属的纯度、提高冶炼温度或采用闪速熔炼、喷射冶金等技术,改善动力学条件,提高反应速度,使得加强冶炼强度、缩短冶炼时间及节约能源消耗等。 我国火法炼铅在铅冶金中占有主要地位,铅的湿法冶炼至今仍处于试验性阶段。传统的火法炼铅以烧结焙烧、鼓风炉熔炼流程为主,部分采用铅锌密闭鼓风