基于流体仿真的双螺杆压缩机的转子结构优化设计

- 格式:pdf

- 大小:873.82 KB

- 文档页数:8

螺杆压缩机现场检修技术摘要:螺杆压缩机结构复杂,现场检修难度高,尤其是间隙的调整,本文通过炼油火炬装置常见LG型火炬气双螺杆压缩机现场检修为例,介绍主要检修质量控制要点、检修操作经验供参考。

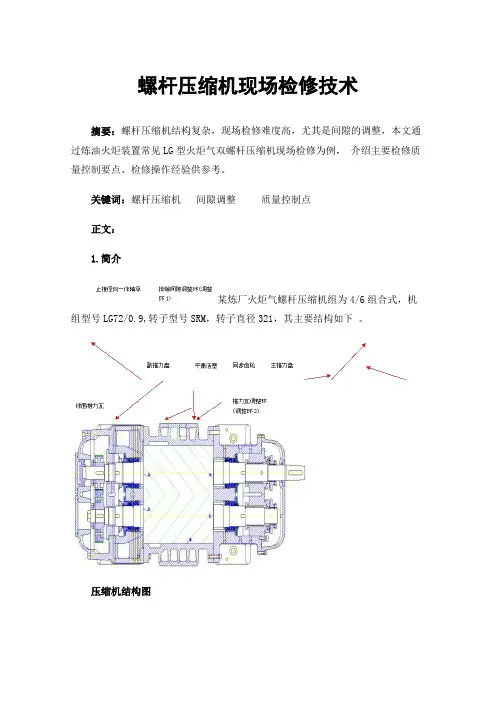

关键词:螺杆压缩机间隙调整质量控制点正文:1.简介某炼厂火炬气螺杆压缩机组为4/6组合式,机组型号LG72/0.9,转子型号SRM,转子直径321,其主要结构如下。

压缩机结构图大修建议周期36个月,大修内容含转子、机壳几何精度检查,转子间啮合间隙检查及调整,转子与机壳间隙检查及调整,平衡活塞与平衡活塞套间隙检查,同步齿轮侧间隙及啮合间隙检查,轴瓦间隙检查,密封检查等。

2检修2.1检修步骤检修前准备工作→拆除联轴器→拆除齿轮箱端盖→拆除平衡活塞→拆除同步齿轮→拆除非驱动端轴承→拆除非驱动端机封→拆除阳转子上联轴器对轮→除驱动端轴承箱端盖→拆除推力轴承及推力盘(主推)→拆除推力-径向一体轴承→拆除驱动端机封→机壳垂直放置→ 吊出转子→检查及清洗→零部件更换→回装(顺序与拆相反)及间隙调整→机封试漏→现场回装、联轴器对中、附属管线恢复→油运、试车。

2.2主要部件检修级处理方法2.2.1同步齿轮检修同步齿轮由大、小两个齿轮组成。

大齿轮是组合可调的,小齿轮是单个整体的。

大齿轮安装在阴转子上,小齿轮安装在阳转子上。

同步齿轮拆卸前看好啮合位置并做好标记,不做啮合间隙调整时大齿轮一般不往下继续分解。

为保证齿轮平稳工作及寿命,同步齿轮啮合应良好,接触面沿尺高方向>50%,沿齿宽方向>70%,着色检查。

为保证螺杆平稳工作,同步齿轮啮合间隙不得大于螺杆啮合间隙的1/4,齿轮啮合间隙由压钳丝法或塞尺方法测量。

同步齿轮采用热装,加热温度不宜超过150°C。

2.2.2止推瓦处理止推板式瓦面需要与止推盘进行配磨,需要开具进油锲,工作面最好挑花处理:1.使用刮刀在每一瓣止推轴承上开取1/3的油槽,形成进油锲型区域,其余2/3处制作储油花印,花印与花印间不能断开,留过油通道。

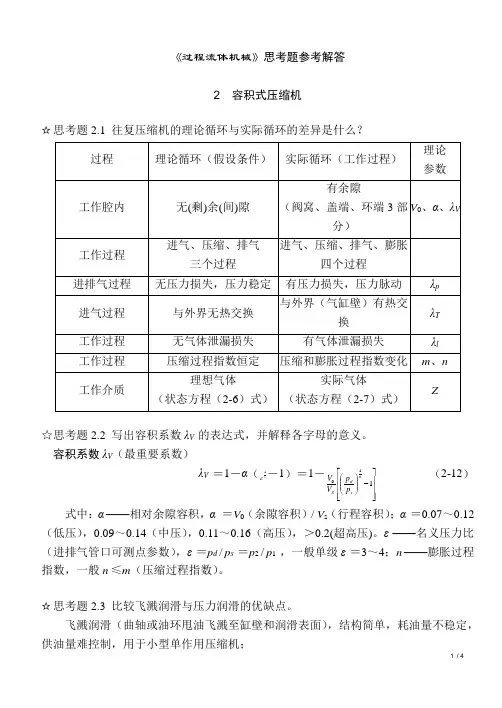

《过程流体机械》思考题参考解答2 容积式压缩机☆思考题2.1 往复压缩机的理论循环与实际循环的差异是什么?☆思考题2.2 写出容积系数λV 的表达式,并解释各字母的意义。

容积系数λV (最重要系数)λV =1-α(n1ε-1)=1-⎥⎥⎥⎦⎤⎢⎢⎢⎣⎡-⎪⎪⎭⎫⎝⎛110ns d S p p V V (2-12)式中:α ——相对余隙容积,α =V 0(余隙容积)/ V s (行程容积);α =0.07~0.12(低压),0.09~0.14(中压),0.11~0.16(高压),>0.2(超高压)。

ε ——名义压力比(进排气管口可测点参数),ε =p d / p s =p 2 / p 1 ,一般单级ε =3~4;n ——膨胀过程指数,一般n ≤m (压缩过程指数)。

☆思考题2.3 比较飞溅润滑与压力润滑的优缺点。

飞溅润滑(曲轴或油环甩油飞溅至缸壁和润滑表面),结构简单,耗油量不稳定,供油量难控制,用于小型单作用压缩机;压力润滑(注油器注油润滑气缸,油泵强制输送润滑运动部件),结构复杂(增加油泵、动力、冷却、过滤、控制和显示报警等整套供油系统油站),可控制气缸注油量和注油点以及运动部件压力润滑油压力和润滑油量,适用大中型固定式动力或工艺压缩机,注意润滑油压和润滑油量的设定和设计计算。

☆思考题2.4 多级压缩的好处是什么?多级压缩优点:①.节省功耗(有冷却压缩机的多级压缩过程接近等温过程);②.降低排气温度(单级压力比小);③.增加容积流量(排气量,吸气量)(单级压力比ε降低,一级容积系数λV 提高);④.降低活塞力(单级活塞面积减少,活塞表面压力降低)。

缺点:需要冷却设备(否则无法省功)、结构复杂(增加气缸和传动部件以及级间连接管道等)。

☆思考题2.5 分析活塞环的密封原理。

活塞环原理:阻塞和节流作用,密封面为活塞环外环面和侧端面(内环面受压预紧);关键技术:材料(耐磨、强度)、环数量(密封要求)、形状(尺寸、切口)、加工质量等。

空调压缩机虚拟样机开发中的建模与仿真摘要:该文介绍了建模与仿真技术在开发新型汽车空调旋叶式压缩机虚拟样机中的应用。

该虚拟样机由产品的三维几何模型、动力学模型和反映其工作过程(热力学、流体力学、传热传质等过程)的动态数学模型为基础,利用虚拟样机对压缩机性能进行了仿真研究和优化.关键词:虚拟样机;制冷压缩机;计算机仿真1引言随着计算机技术的飞速发展,压缩机的设计与研究已经从传统的经验或半经验方法逐步转向虚拟样机开发这一先进有效的手段。

虚拟样机是一种基于建模与仿真的设计,包括几何形状、传动的联接关系、物理特性和动力学特性的建模与仿真。

本文利用建模与仿真技术开发了一个汽车空调用旋叶式压缩机的虚拟样机,它具有与真实压缩机一致的内在和外观特性,即模拟了其运动学、动力学和工作过程(热力学、流体力学、传热传质)的性能。

该虚拟样机已在产品和实际开发和制造中发挥了重要的理论指导作用。

2旋叶式制冷压缩机简介新型旋叶式压缩机由于其对汽车空调良好的适应性,目前在国内外得到了大力发展。

这种压缩机结构设计巧妙,结构紧凑,每个工作基元在一转当中有两次吸排气,转子运动平稳,整机的振动小、噪声低。

在日本和美国的一些压缩机制造公司已进行大批量生产.在国内,旋叶式压缩机还处于引进、消化和设计开发阶段。

图1为旋叶式(又称滑片式)压缩机的结构示意图,该压缩机的结构特点为:1)缸内壁型线为多段复杂型线光滑连接而成,转子与气缸同心放置,无偏心。

2)转子和气缸短轴处的密封圆弧段将气缸分成两个压缩腔,两组吸、排气口相错180°布置,使作用在转子上的径向气体力基本平衡,卸除了轴承的径向负荷。

3)为改善叶片运动,叶片斜置。

4)转子与气缸同心,这给机器的制造和安装带来了极大的便利。

5)采用压力供油,以起到润滑和密封作用。

1—排气阀2—转子3—气缸4—滑片5-吸气口图1 压缩机结构简图[1]旋叶式压缩机主要用于小型气体压缩装置和汽车空调系统中,另外还在机舱、军用车辆及民用住宅等空气制冷空调系统中有所应用。

空压机双级压缩机原理1.引言1.1 概述空压机双级压缩机是一种常见的压缩机类型,它采用了双级压缩的原理来提高压缩机的效率和性能。

在传统的单级压缩机中,压缩机在一级过程中将压缩空气从大气中提升到一定的压力,然后将其传输到二级过程中进一步提升压力。

而双级压缩机则通过在两个压缩级中进行连续压缩,将空气的压力提升到更高的水平。

双级压缩机的工作原理基于热力学原理和流体力学原理。

在第一级压缩过程中,空气从大气中进入压缩机,通过旋转的叶轮或螺杆等装置,被压缩并进一步提高了压力。

随后,经过第一级的压缩之后的高温高压气体被输送到第二级压缩过程中。

在第二级压缩过程中,气体再次被压缩,同时温度也进一步上升。

最终,经过双级压缩的空气被释放到压缩机的出口。

双级压缩机相较于单级压缩机具有一些显著的优势。

首先,双级压缩机能够将压缩机的效率提高到更高的水平。

在单级压缩机中,气体在一次过程中被压缩到更高的压力时,会因为温度上升而减少气体的密度,降低了压缩机的容积效率。

而双级压缩机通过将压缩过程分为两个级别来减小每个级别的冷却负荷,从而提高了气体的密度和压缩机的容积效率。

此外,双级压缩机还能够提供更高的最终压力。

由于气体在两个级别中被连续压缩,双级压缩机能够将压力提升到更高的水平,满足一些特殊领域的需求。

因此,双级压缩机在许多需要高压空气的应用领域具有广泛的应用,如工业制造、医疗设备、食品加工等。

综上所述,空压机双级压缩机通过连续的双级压缩过程,在提高压缩机效率和性能方面具有明显的优势。

它的工作原理基于热力学和流体力学原理,能够将压缩气体的压力、密度和温度提升到更高的水平,满足各种特殊领域的需求。

在未来的发展中,双级压缩机将继续发挥重要作用,并在各个行业中得到更广泛的应用。

1.2文章结构1.2 文章结构本文将会从以下几个方面对空压机双级压缩机的原理进行详细介绍:1.2.1 双级压缩机的基本原理在这一部分,将会详细解释双级压缩机的工作原理。

双螺杆泵螺杆型线设计及分析费志强;梁会珍;郭兰超【摘要】选择长幅外摆线和长幅内摆线的组合曲线作为双螺杆泵螺杆齿形型线,基于包络线法得到了螺杆的共轭齿形型线.纠正了以前型线方程中的错误,提出了更正后的型线方程.对其共轭型线及其接触线、啮合线进行了分析,得出了新的结论.两螺杆啮合线不封闭,接触线不连续,不能形成密封的工作基元.【期刊名称】《南方农机》【年(卷),期】2018(049)006【总页数】3页(P88-90)【关键词】螺杆;长幅摆线;共轭型线;啮合线;接触线【作者】费志强;梁会珍;郭兰超【作者单位】山东科技大学机械电子工程学院,山东青岛266290;山东科技大学机械电子工程学院,山东青岛266290;山东科技大学机械电子工程学院,山东青岛266290【正文语种】中文【中图分类】TH3271 主动螺杆齿形型线组成及方程双螺杆泵的核心部件是一对相互啮合的螺杆转子。

转子型线的设计直接影响到泵的性能。

因此,双螺杆泵转子型线的研究是双螺杆泵整机性能研究的基础,也是优化型线设计、提高整机性能的关键[1]。

采用长幅外摆线和长幅内摆线的组合曲线作为主动螺杆齿形型线。

如图1、图2所示,图中曲线分别为长幅外摆线和长幅内摆线。

图1:以节圆为导圆,以半径为r 的圆为滚圆,摆径为b(b>r),滚圆绕导圆顺时针方向作纯滚动,形成长幅外摆线。

图2:以节圆为导圆,以半径为r的圆为滚圆,摆径为b(b>r),滚圆绕导圆逆时针方向作纯滚动,形成长幅内摆线。

图1 长幅外摆线图2 长幅内摆线——作者简介:费志强(1992-),男,山东日照人,硕士,研究方向:双螺杆泵优化设计。

从图1、图2坐标系中可以得到长幅外摆线和长幅内摆线方程分别为式中:t表示滚圆相对于节圆的转角采用长幅外摆线位于节圆与齿顶圆之间的部分和长幅内摆线位于节圆与齿根圆之间的部分,两段曲线连接作为主动螺杆齿形型线,并对其进行旋转,使曲线连接处位于y轴正半轴上,以便于对主动螺杆齿形型线进行建模,如图3所示。

毕业论文阶段性小结第一阶段:时间飞快,转眼开题已经有两个月了,在开题之前为了能够更好的了解和深入研究课题,对课题所涉及的内容进行了文献检索、学习和记录。

除此之外,开始学习之前没有接触过的C语言,为能够运用程序实现双螺杆压缩机的转子型线的设计和改进做准备。

以下是我第一阶段的主要工作内容:(1)C++的MFC模块学习。

双螺杆压缩机的转子型线的质量直接决定着整个压缩机的性能,而传统的设计转子型线的方法很复杂,计算量大,容易出错。

在对转子型线进行改进时,需要不断的尝试修改型线的参数,这样会产生大量的重复性的劳动,这些问题使得压缩机转子型线的优化变得困难又耗时。

计算机能够快速的完成大量的计算任务,所以希望通过自己编写一个程序,在对转子型线进行设计和改进的时候减少计算量,增加设计出一条优秀的转子型线的可能性。

基于这样的想法本阶段重点先学习了C语言,对C语言有了基础性的掌握。

为了让软件有更好的可操作性,选择了C++的MFC模块进行编写,这对于我来说又是一个完全新的东西,目前还在进一步的学习中,与此同时结合本课题的需要对MFC模块进行有针对性的加强学习。

(2)双螺杆压缩机转子型线的算法研究国内外现有的转子型线如,对称圆弧型线中的原始对称圆弧型线,这种型线比较简单直接采用圆弧作为转子型线,转子啮合时没有密封容积,型线的算法简单。

对不对称型线中的原始不对称型线、单边不对称摆线-销齿圆弧型线、Atlas-X型线、SRM-A型线等进行生成算法的研究、推导。

接下来要对近年来快速发展起来的新的高效型线如GHH型线、复盛型线、SRM-D型线及日立型线进行研究。

从转子型线的发展来看,转子型线的组成曲线形式由简单到复杂。

自由曲线理论快速的发展,出现了性能更好的自由曲线,所以近些年来快速发展起来的新的高效型线大都采用了更加高级的曲线作为转子型线的组成曲线。

但自由曲线的最新成果没有完全的应用在转子型线的设计和优化上,怎样运用更好的曲线来设计出一条性能优良的型线的算法还没有找到,这也是课题的重点。

高速永磁同步电机转子拓扑结构设计及强度优化仿真计算黄绍枝心,于冰1'2,董江东1'2,唐小春1'2(1中车株洲电机有限公司,湖南株洲412000;2湖南省新能源汽车电机工程技术研究中心,湖南株洲412000)摘要一款电机设计需求,通过2D有真分析对比了不同转子构下的电机性能,择优选取了一种“U+1#形构,即“U#型和“1#型磁组合构,结果表明该构具备“U#型磁磁和“B+1#磁加效应,能有效提高磁阻转矩和永磁转矩,具有低转矩脉动、高弱磁扩速能力及低成本等优势。

最后通过3D有真对冲片结构优化并进行强度仿真计算,使度可满足高速彳七19000r/min的机械强度要求$关键词高速永磁同步电机;拓扑结构%有真DOI:10.3969/J.ISSN.1008-7281.2020.03.09中图分类号:TM315文献标识码:A文章编号:1008-7281(2020)03-0028-04 Rotor Topology Structure Design and Strength OptimizationSimulation Calculation of High-Speed PMSMHua$g Shaozhi,Yu Bi$g,Do$g Jia$gdo$g,a$d Ta$g Xiaochu$(1.CRRC Zhuzhou EI x CU c Machine Co.,Ltd.,Zhuzhou412000,China;2.Hunan Engi-nee/ng R—h Centee of New Ener/y Vehicle Motoe,Zhuzhou412000,China) Abstract Based on the design requiremento of a kind of motoe,the performances of it undea va/ous rotor topology structures are analyzed and compared by2D finite-element simulation,and a“U+1#type of topology structure i selectively selected,which combines with “U#type and“1”type of magnetic sted slot topology structure.The resulto show that the structure has the effects of“U#type of magnetic steel focusing and“U+1#type of magnetic eesostantesupeeposotoon,whoth tan eettoaeeyompeoaethemaynetoteesostantetoequeand pee-manent-maynettoeque,and hastheadaantayesoFeowtoequeeoppee,hoyh weak maynetotexpan-soon tapatotyand eowtost.In theend oFthospapee,3D onote-eeementsomueatoon sotwaeeos used tooptomozethepunthonysteuttueeand taetueatoon ots st een yth.It tan makethepunthony strength meet the mechanicxl strength requirementr of19000/min.Key words High-speed PMSM;topology structure;finite-element sirnulation0引言随着中国传统工业的发展以环境和能源等的制约,的生态模式正在发生2刻转变,低和可再生成为工业发展的必uv,新能源作为中国-性新兴产一,受国家的支持和引导,近年来中国新能源产业得到了快速发展,跃居成为新能源产销大国[3]$驱动电机是新能源汽车的三大核心部件之一,它的好坏决定了电性能的优劣。

双对转增压叶片设计双对转增压叶片是一种常用于涡轮增压器中的设计,用于提高发动机进气量和增加压力。

本文将就双对转增压叶片的设计原理、优势以及应用进行详细介绍。

双对转增压叶片是一种采用双叶片结构的增压器叶片设计。

它由两个相互作用的叶片组成,分别安装在同一轴线上的两个旋转部件上。

其中一个叶片被称为驱动叶片,它通过流体的冲击力来驱动另一个叶片,也被称为被动叶片。

通过这种方式,驱动叶片可以将流体的动能转化为机械能,从而实现增压的效果。

双对转增压叶片的设计原理是基于流体动力学的原理。

当流体通过增压器时,流体的速度和压力会发生变化。

在双对转增压叶片的设计中,驱动叶片的作用是将流体的动能转化为机械能,并将其传递给被动叶片。

被动叶片在受到驱动叶片的作用后,进一步增加了流体的速度和压力。

通过这种方式,双对转增压叶片能够实现有效的增压效果。

与传统的单叶片增压器相比,双对转增压叶片具有一些明显的优势。

首先,双对转增压叶片能够在较低的转速下就能实现较高的增压效果,这使得发动机在低转速时就能够提供更大的进气量。

其次,双对转增压叶片的设计能够减小涡轮增压器的惯性负荷,从而提高发动机的响应速度和瞬态性能。

此外,双对转增压叶片还能够减小涡轮增压器的体积和重量,提高整车的燃油经济性和操控性能。

双对转增压叶片的设计在实际应用中具有广泛的应用。

它被广泛应用于汽车、船舶和飞机等各种发动机上,以提高动力性能和燃油经济性。

另外,双对转增压叶片还可以用于工业领域的气体压缩机和泵等设备中,用于提高设备的效率和性能。

总结起来,双对转增压叶片是一种常用的增压器叶片设计,通过驱动叶片和被动叶片的相互作用,实现了流体动能向机械能的转化,从而实现了增压效果。

双对转增压叶片具有低转速增压、响应迅速、体积轻巧等优势,并在汽车、船舶、飞机等领域得到广泛应用。

随着技术的不断发展,双对转增压叶片的设计将会进一步完善和优化,为汽车工业和工程领域带来更大的发展空间。

Automobile Parts 2020.11研究与开发0232020.11 Automobile Parts研究与开发024图1㊀某车用涡轮增压器叶轮模型首先通过缩放叶轮直径至60mm 以满足设计点的流量需然后通过增加叶片数量至12个以降低叶片载荷状态的叶轮为基础进行优化,基础叶轮的主要参数见表表2㊀基础叶轮参数mm进口直径/mm叶片数44.512基础叶轮仿真分析对基础叶轮进行仿真分析,得到其MAP 如图000~110000r /min ,每20000r /min 80%以上,图中黑色圆点表示设计目标由图可看出,基础叶轮要达到设计目标工况min ,这对于燃料电池空压机的电机和轴承的要现有电机和轴承难以满足,且重新开发的难度较大基础叶轮在目标转速及流量下的压比仅为1.图2㊀基础叶轮MAP设计方向基础叶轮的流量及压比均不能满足设计目标要求,叶轮的流量进行拓宽,同时提高压比,以满足目标流量及目标流量处的压比需求㊂通过调节叶轮子午型线[5]㊁后弯角[6]㊁包角㊁进口安装角进口掠角[7]和出口叶片高度等参数,并对CFD 仿真结果进行对最终经过多轮迭代优化,完成对基础叶轮的设计优化设计结果新叶轮MAP 如图3所示,黑色圆点为设计目标㊂新叶轮的各项性能指标均已满足设计目标要求90000r /min ㊁流量0.18kg /s 时,新叶轮的压比达到了效率为88.9%,转速㊁流量㊁压比和效率均满足设计目且设计目标位于MAP 的最高效率线附近,满足空压机设计目标工况的需求㊂图3㊀新叶轮MAPAutomobile Parts 2020.11研究与开发0253 结果分析3.1㊀相对马赫数图4为不同叶高处的相对马赫数分布图,分别取设计点处20%㊁50%和80%叶高处Blade-to-Blade 的相对马赫数分布㊂在20%叶高和50%叶高处的压力面附近存在低速气流区域,在80%叶高处的出口位置存在一个低速涡团,结合20%和50%叶高处的相对马赫数分布情况,可以推测为上述低速气流沿叶高和流动方向发展,最终在出口叶尖附近形成低速涡团,低速涡团会导致气流不稳,增加气流损失㊂图4㊀不同叶高处的相对马赫数分布㊀㊀由于当前设计的叶轮效率满足目标要求,且高于目标要求4.9%,即可认为上述低速涡团对目标工况的影响不明显,故暂时不考虑优化此涡团㊂3.2㊀熵熵可以反映流动中的能量损失,熵值越高,损失越大㊂图5分别为20%㊁50%和80%叶高处的熵分布图,20%叶高处进出口均无明显损失,只在叶片表面附近存在小面积的损失;50%叶高处不仅在叶片附近存在损失,而且在出口处也存在明显损失;80%叶高处的损失主要在出口,而且熵值较大㊂对比3处叶高的熵图,可以发现熵值较大的位置在出口叶尖附近,即流动损失主要集中在出口叶尖附近,与之前相对马赫数分布图所得出的结论一致㊂图5㊀不同叶高处的熵分布2020.11 Automobile Parts研究与开发0263.3㊀叶片载荷图6为叶片不同叶高处的静压分布图,静压差值越大,则叶片的载荷越大㊂在进口位置,载荷均较小㊂由于没有分流叶片,在叶片的后半段载荷有所增加,总体上叶片载荷分布比较均匀㊁合理㊂图6㊀不同叶高处的载荷分布4㊀结束语文中基于现有的某车用涡轮增压器叶轮,通过对其进行重新优化,设计了一款可应用于燃料电池离心空压机的新叶轮㊂通过对气流的流动情况和叶片的载荷进行分析,未发现有明显缺陷,即该设计结果基本合理,可以满足目标燃料电池的需求㊂新叶轮的流量较基础叶轮增大21.4%,目标流量处的等熵效率增加7.5%㊁压比提高了32.4%,达到了设计目标的要求㊂参考文献:[1]邵军,赵志国.汽油机国五与国六法规对比研究[J].交通节能与环保,2017,13(3):18-21.SHAO J,ZHAO Z G.Research on the difference between CHINA5 and CHINA6 emissions regulations of gasoline[J].EnergyConservation ﹠Environmental Protection in Transportation,2017,13(3):18-21.[2]陈曈,周宇昊,张海珍,等.氢燃料电池发展现状和趋势[J].节能,2019,38(6):158-160.CHEN T,ZHOU Y H,ZHANG H Z,et al.Development present sta-tus and tendency of hydrogen fuel cell[J].Energy Conservation,2019,38(6):158-160.[3]刘宗巍,史天泽,郝瀚,等.中国燃料电池汽车发展问题研究[J].汽车技术,2018(1):1-9.LIU Z W,SHI T Z,HAO H,et al.Research on main problems asso-ciated with development of fuel cell vehicle in China[J].Automo-bile Technology,2018(1):1-9.[4]鲍鹏龙,章道彪,许思传,等.燃料电池车用空气压缩机发展现状及趋势[J].电源技术,2016,40(8):1731-1734.BAO P L,ZHANG D B,XU S C,et al.Development status and trendof air compressor in fuel cells vehicle[J].Chinese Journal of PowerSources,2016,40(8):1731-1734.[5]万玉,许思传,张良.燃料电池车用离心叶轮型线参数化及多工况优化[J].同济大学学报(自然科学版),2017,45(1):98-108.WAN Y,XU S C,ZHANG L.Multi operating condition optimal de-sign of centrifugal impeller for fuel cell vehicle application based on parameterization of impeller profile[J].Journal of Tongji University (Natural Science),2017,45(1):98-108.[6]展庆,章月朦,许思传.车用燃料电池离心式空压机叶轮多参数多工况优化[J].汽车实用技术,2018(24):25-29.ZHAN Q,ZHANG Y M,XU S C.Multi parameter and multi condi-tions optimization of centrifugal compressor impeller for fuel cell ve-hicles[J].Automobile Applied Technology,2018(24):25-29.[7]蒋松廷.高压比离心压气机设计方法研究[D].北京:中国科学院研究生院(工程热物理研究所),2016.。