基于ANSYS的透平压缩机转子的结构优化设计

- 格式:pdf

- 大小:761.71 KB

- 文档页数:3

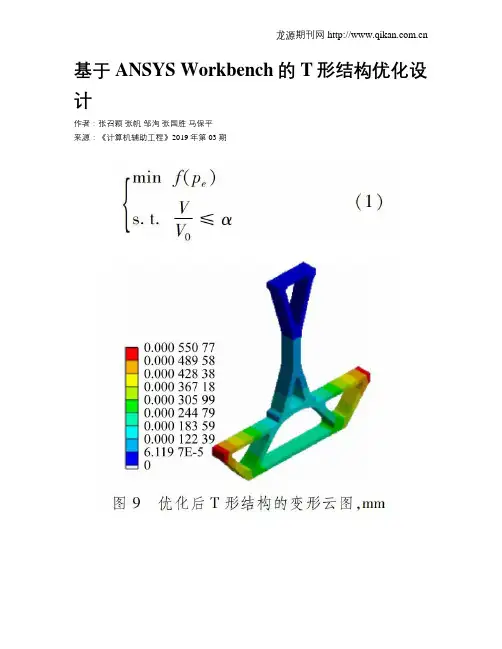

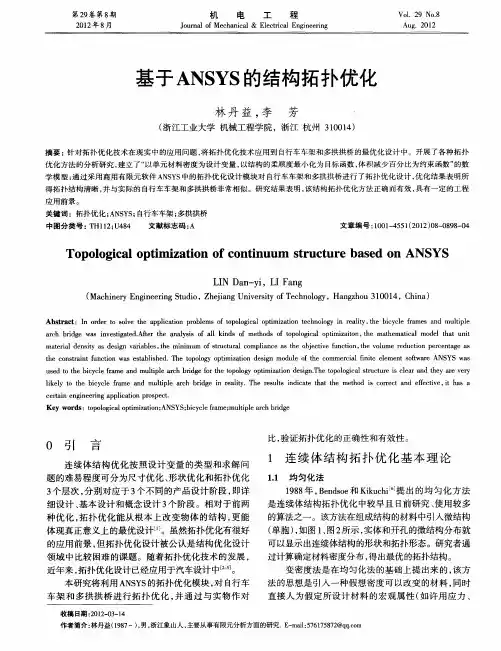

基于ANSYS Workbench的T形结构优化设计作者:张召颖张帆邹洵张国胜马保平来源:《计算机辅助工程》2019年第03期摘要:针对T形结构传统设计周期长、材料利用率低、设计成本高等问题,使用SolidWorks建立数字模型,将其转换成ANSYS Workbench可读的格式文件,进行拓扑优化设计。

对T形结构在载荷作用下进行最优化设计,建立以单元材料密度为设计变量,以结构最小柔顺度为目标函数,以质量减少百分比为约束函数的数学模型。

采用ANSYS Workbench的Topology Optimization模塊进行拓扑优化设计,对比优化前、后结构的应力和变形,可知运用拓扑优化技术实现T形结构的轻量化设计合理有效。

关键词:T形结构; 拓扑优化; 密度; 柔顺度; 有限元中图分类号:TH131.9; TB115.1文献标志码:BTshape structure optimization designbased on ANSYS WorkbenchZHANG Zhaoying ZHANG Fan ZOU Xun ZHANG Guosheng MA Baoping(School of Mechanical and Automotive Engineering Shanghai University of Engineering Science Shanghai 201620 China)Abstract:As to the issuesthat the design cycle ofthe traditional design of Tshape structure is long the material utilization ratio is low and the design cost is high a digital model is built using SolidWorks the model is converted to the readable format file of ANSYS Workbench and the topology optimizationdesign is performed. The optimal design of Tshape structure under load is carried out. A mathematicalmodel is built in which the unit material density is design variable the minimum structural compliance is objective function and the percentage of mass reduction is constraint function. The topology optimization design is carried out using Topology Optimization module of ANSYS Workbench. The stress and deformation of optimized structure is compared with the initial one. The results show that the lightweight design of Tshape structure using topology optimization technology is reasonable and effective.Key words:Tshape structure; topology optimization; density; compliance; finite element0;引;言结构优化设计是20世纪60年代发展起来的一门新兴学科,其将数学中的最优化理论与工程设计结合[1],运用计算机大规模处理技术,可以在众多方案中找到最优的设计方案,使结构设计使用最少的材料、采用最经济的制造方案实现结构的最佳性能。

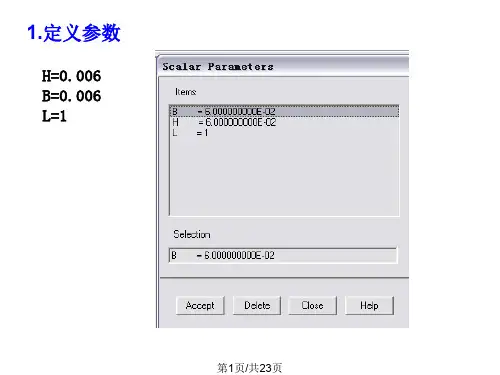

第五章ANSYS 优化设计拓扑优化拓扑优化是指形状优化,也称为外形优化,其目的是寻找载荷作用下的物体最佳材料分配方案,最大刚度设计。

拓扑优化的原理是在满足结构体积缩减量的条件下使结构的柔度极小化。

极小化的结构柔度实际就是要求结构的刚度最大化。

ANSYS提供的拓扑优化技术用于确定系统的最佳几何形状,其原理是系统材料发挥最大利用率,同时确保诸如整体刚度、自振频率等在满足工程要求的条件下获得极大或极小值。

优化参数:不需要人工定义优化参数,而是自动将材料分布当作优化参数。

目标函数:是在满足给定的实际约束条件下(如体积减小等)需要极大或极小化的参数,通常采用的目标函数是结构柔量能量(the energy of structure compliance)极小化和基频最大等。

支持的单元类型:二维实体单元:PLANE2、PLANE82,用于平面应力或轴对称问题;三维实体单元:SOLID92、SOLID95;壳单元:SHELL93。

特别提醒:1、ANSYS程序只对单元类型编号等于1的单元部分进行拓扑优化,对于单元类型编号等于或大于2的单元网格不进行拓扑优化。

2、(1)拓扑优化只能基于线性结构静力分析或模态分析,其它分析类型暂时还不支持。

(2)ANSYS实际提供的拓扑优化为基于线性结构静力分析的最大静态刚度拓扑优化设计和基于模态分析的最大动态刚度优化设计,同时需要达到体积最小化目的。

(3)采用单载荷步或多载荷步的线性结构静力分析时,施加相应的载荷和边界条件。

采用模态频率分析,仅仅施加边界条件。

3、拓扑优化的结果对网格划分密度非常敏感,较细密的网格可以产生更加清晰、确定的拓扑结果,但计算会随着单元规模的增加而需要更多的收敛时间;相反,较粗的网格会生成模糊、不确定的拓扑结果。

另外,拓扑优化结果对载荷情况十分敏感,有时很小的载荷变化将导致拓扑优化结果的巨大差异。

优化设计1. 简介举例:如何在原材料消耗最少情况下,使水杯的容积最大。

民营科技2018年第8期科技创新机械设计中ANSYS结构优化技术的应用探讨刘威(杭州友邦演艺设备有限公司,浙江杭州310052)在机械结构优化中,为了能够更高质量的应用各种零件资源,本文基于设计活动层面,以机械产品ANSYS结构优化过程为对象,进行建模,给出了具体的框架结构。

伴随科学技术水平的不断提升,信息技术的快速发展,ANSYS结构优化技术在各领域中得到广泛应用,尤其在机械设计领域,呈现出广阔的应用前景。

1ANSYS结构优化的计算原理从根本上来讲,ANSYS是一个典型的三维有限差分程序,其除了应用了动态松弛法、混合离散法之外,还运用了有限差分法当中的拉格朗日连续介质法。

1.1有限差分法。

从基础层面来分析,其乃是一种能够将偏微分方程定解问题有效解决掉的近似方法,现阶段,此方法已经被广泛应用于岩土工程当中。

针对其基本理念而言,就是用有限个、离散的未知数的差分方程,表示要求求解问题的微分方程及其边界条件,将原本对微分方程的求解问题向求解代数方程组问题转化,且将代数方程组的解当作微分方程的近似解。

做法为:首先,利用差分网络对求解域进行离散;其次,用差商以近似的方式对导数予以替代;最后,对差分方程组进行求解。

针对差分解而言,其会伴随网络划分的日渐细化,而不断趋向精确解。

1.2混合离散法。

在整个三维常应变单元当中,四面体尽管可以较好的将沙漏变形问题解决掉,但是却难以为塑性结构提供满足实际需求的变形模式。

而通过采用混合离散法,通过对四面体应变率张量当中的第一不变量进行适当调整,使得整个单元体积有更为灵活的变形,因而可以将上述问题较好的解决掉。

2ANSYS结构优化技术现阶段,最新的ANSYS结构优化技术在控制功能上已变得非常强大,通过将ANSYS结构优化技术与主菜单紧密融合在一起,借助于微电子技术与智能软件技术,将与彼此间紧密结合的多领域引进,使之充分渗透,因而能够为ANSYS结构优化提供充足助力。

但在此阶段,还可能面临一些技术的不集中、简单叠加,因而阻碍现阶段ANSYS结构优化。

基于ANSYS的风电机组叶片动态响应分析与优化设计风电机组是目前广泛应用于清洁能源领域的一种发电设备,其核心部件之一是叶片。

叶片的设计与优化对于提高风电机组的发电效率、减少结构疲劳损伤具有重要意义。

本文将基于ANSYS软件,对风电机组叶片的动态响应进行分析,并提出优化设计方法。

一、叶片动态响应分析叶片在工作过程中会受到风力的作用而发生弯曲和振动,因此需要进行动态响应分析。

首先,我们需要建立叶片的有限元模型。

通过ANSYS的建模工具,可以将叶片的几何形状进行三维建模,并使用适当的材料属性对叶片进行参数化描述。

在建立有限元模型后,我们需要给予风电机组施加载荷。

根据风力的特性和叶片的运行条件,可以采用风力加载模块对叶片进行施加风载。

该模块可以模拟风力的作用,计算叶片所受的风载大小和方向,并将其作为载荷输入到有限元模型中。

接下来,通过ANSYS的动态分析功能,对叶片的振动响应进行计算。

动态分析将考虑材料的刚度、阻尼和质量等因素,得出叶片在不同工况下的振动情况。

通过分析叶片的振动频率和振型,可以评估叶片的结构是否合理,是否存在共振问题。

二、叶片优化设计在进行叶片的优化设计时,我们可以通过ANSYS的参数化设计功能来实现。

首先,我们需要确定需要优化的设计变量,如叶片的几何参数、材料参数等。

然后,通过定义参数和参数范围,可以使得ANSYS自动地进行参数组合和计算。

通过进行多次模拟计算和优化迭代,可以得到不同设计变量组合下的叶片性能。

根据设定的优化目标,如最小化叶片的振动响应或最大化叶片的发电效率,可以选取最优的设计变量组合作为最终的优化设计方案。

另外,对于叶片的优化设计,还可以考虑使用拓扑优化方法。

拓扑优化可以根据预设的约束条件和目标函数,在给定的设计空间内调整叶片的材料分布,使得叶片的结构更加均衡和优化。

通过结合拓扑优化和动态响应分析,可以得到更加高效和可靠的叶片设计方案。

三、实例分析与展望通过基于ANSYS的风电机组叶片动态响应分析与优化设计方法,可以有效地评估叶片的结构性能,并提供优化建议。

基于ANSYS的起重机若干结构部件的优化设计摘要在起重机设计领域,有限元分析法在机构优化方面得到了广泛的运用。

本文主要针对某些具体的部件实例,运用ANSYS实体模型法进行了分析,最后指出了ANSYS在结构优化方面的高效性与实用性。

关键词ANSYS;结构优化;实体模型法ANSYS有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。

利用ANSYS有限元软件包,工程技术人员可以建立零部件、产品以及结构等的三维模型,通过设计参数进行模拟计算,检验设计对象是否符合要求。

这样一来,ANSYS能够帮助设计人员有目的开发产品,减少材料浪费、制造成本和设计时间,提高了设计效率和新产品的质量。

1 ANSYS的实体建模一旦定义了材料特性,在分析中下一步是建立能够恰当反映模型几何性质的有限元模型。

模型建立方法:1)直接生成法;2)实体建模法:几何模型+网格划分。

建模原则:建立有限元模型时,对于结构形势复杂,而对于要分析的问题来讲又不是很关键的局部位置,在建立几何模型时可以根据情况对其进行简化,以便降低建模难度。

建模方法选择:1)直接生成方法必须直接确定每个结点的位置,以及每个单元的大小、形状和连接关系,工作量大。

直接生成法法适用于小型简单模型。

缺点是改变网格和模型十分困难,易出错。

当模型复杂时,直接生成法叫人无法忍受。

2)实体模型法是先生成几何模型,在进行网格划分,相对来说容易些,适用于庞大而复杂的模型,特别是三维实体模型,它比直接生成法更加有效和通用,是一般建模的首选方法。

其优点是便于几何上的改进和单元类型的改变,容易实现有限元模型的生成;缺点是在某些条件下ANSYS可能不能生成有限元网格。

3)实体建模中的几何模型的生成方法。

对于不太复杂的模型,可以直接ANSYS的实体建模工具完成[Main Menu] Preprocessor/Modeling,如果模型过于复杂,可以考虑在专用的CAD中建立结婚模型,然后通过ANSYS提供的接口导入模型,导入方法:[Utility Menu] File/ImportANSYS支持的接口通常包括以下类型:IGES、CATIA、Pro/E、UG、SA等。

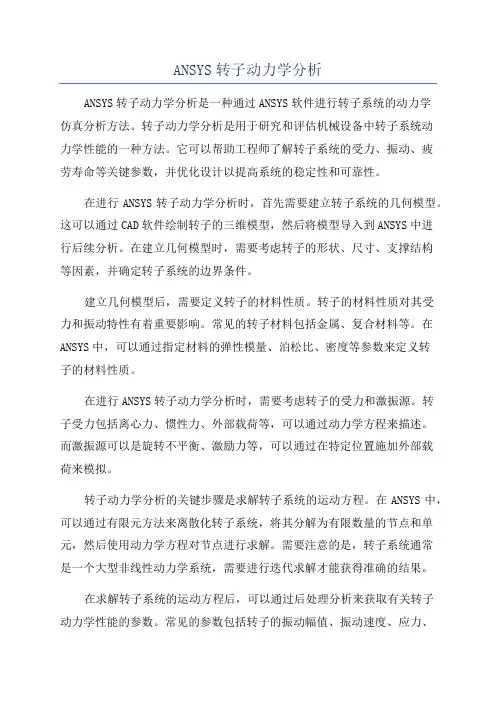

ANSYS转子动力学分析ANSYS转子动力学分析是一种通过ANSYS软件进行转子系统的动力学仿真分析方法。

转子动力学分析是用于研究和评估机械设备中转子系统动力学性能的一种方法。

它可以帮助工程师了解转子系统的受力、振动、疲劳寿命等关键参数,并优化设计以提高系统的稳定性和可靠性。

在进行ANSYS转子动力学分析时,首先需要建立转子系统的几何模型。

这可以通过CAD软件绘制转子的三维模型,然后将模型导入到ANSYS中进行后续分析。

在建立几何模型时,需要考虑转子的形状、尺寸、支撑结构等因素,并确定转子系统的边界条件。

建立几何模型后,需要定义转子的材料性质。

转子的材料性质对其受力和振动特性有着重要影响。

常见的转子材料包括金属、复合材料等。

在ANSYS中,可以通过指定材料的弹性模量、泊松比、密度等参数来定义转子的材料性质。

在进行ANSYS转子动力学分析时,需要考虑转子的受力和激振源。

转子受力包括离心力、惯性力、外部载荷等,可以通过动力学方程来描述。

而激振源可以是旋转不平衡、激励力等,可以通过在特定位置施加外部载荷来模拟。

转子动力学分析的关键步骤是求解转子系统的运动方程。

在ANSYS中,可以通过有限元方法来离散化转子系统,将其分解为有限数量的节点和单元,然后使用动力学方程对节点进行求解。

需要注意的是,转子系统通常是一个大型非线性动力学系统,需要进行迭代求解才能获得准确的结果。

在求解转子系统的运动方程后,可以通过后处理分析来获取有关转子动力学性能的参数。

常见的参数包括转子的振动幅值、振动速度、应力、疲劳寿命等。

这些参数可以用于评估转子系统的稳定性和可靠性,帮助工程师优化设计并提高系统的性能。

总之,ANSYS转子动力学分析是一种通过ANSYS软件进行转子系统的动力学仿真分析方法。

通过建立几何模型、定义材料性质、求解运动方程和后处理分析,可以评估转子系统的动力学性能,并优化设计以提高系统的稳定性和可靠性。

ANSYS结构优化技术在机械设计中的应用本文档格式为WORD,感谢你的阅读。

[摘要] 机械产品的ANSYS结构优化具备交互性、高度仿真性等优点,本文借助计算机技术建立加工数字几何模型,不但能同时满足机械制造生产和精密加工的需要,对多种方案展开模拟、验证、对比和优化,并最终找到一种最优的加工方法,实现低成本、高质量的效益目的。

从活动和零件两个不同的层次,定义了机械产品ANSYS结构优化过程的配置规则,由此可以派生出不同定制产品的ANSYS结构优化过程,实现对不同类型零件资源的重用;最后,通过实例进行了验证。

[关键词] 机械制造;工艺技术; ANSYS结构优化;协同性为了在机械结构优化过程中有效重用各类零件资源,提出从设计活动的角度对机械产品ANSYS结构优化过程进行建模,并给出了结构优化过程建模的框架结构。

计算机在全球范围内的运用,推动了人力资源网络信息化系统的迅猛发展,这一阶段,信息化技术也不断成熟,其优点是可以对企业环境下的复杂人力资源条件进行综合考虑。

但随着信息技术的飞速发展,ANSYS结构优化技术逐渐渗透到现实,也使人对环境的感知建模。

如今,人力资源信息技术越来越成熟,虚拟现实技术的仿真建模,对机械产品的ANSYS结构优化的图像,人们甚至可以通过信息网络模型有身临其境的感觉,此外,随着三维属性在制造领域中的应用,先进的制造技术和固有的实时交互功能,ANSYS结构优化技术的发展起到了很大的作用,使虚拟现实技术更具有生命力的机械产品设计。

那么,采用什么样的几何设计形式才是最合理的呢?为解决这一问题,首先拟定不同的平面布置形式,然后采用 ANSYS 软件建立机械产品的三维数值分析模型,由机械节点的位移和内部应力的分布,分析不同几何布置形式下的机械耦合作用程度,从而选取合理的机械设计形式。

1 关于ANSYS结构优化技术ANSYS 是由美国 Itasca Consulting Group Inc.公司开发的三维显示有限差分程序。

题目:基于ansys的悬臂梁机构优化专业:班级:学号:姓名:2014年1月绪论在钢结构工[程中,钢材的用量是非常巨大的,这其中不免会存在材料安全储备太高,过于浪费的情况。

如何在保证结构安全的情况下,减少钢材用量,降低成本,这正是本文研究的意义所在。

结构优化设计是在满足各种规范或某些特定要求的条件下,使结构的某种指标(如重量、造价、刚度或频率等)达到最佳的设计方法。

该方法最早应片j在航空工程中,随着计算机的快速发展,很快推广到机械、土木、水利等工程领域。

它的出现使没计者从被动的分析、校核进入主动的设计,这是结构设计上的一次飞跃。

ANSYS作为大型工程汁算软件,其模拟分析功能非常强大,掌握并使用ANSYS对结构进行模拟、计算、优化,对提高材料利用率、减少成本,是很有效的。

本文基于ANSYS的结构设计优化,在ansys workbench中对悬臂梁结构进行优化。

1问题描述一根悬臂梁长度为300mm,高度为15mm,宽度为40mm。

材料为结构钢,弹性模量E=200Gpa,泊松比u=0.3,屈服极限δ=250Mpa。

悬臂梁一端固定,另一端施加有垂直于悬臂梁90N的力。

假设悬臂梁高度10为变直径,垂直于悬臂梁的90N为变力进行优化设计,以得到尽量小的质量,同时合理的的安全系数。

几何模型如图1所示。

其中,悬臂梁高度及受力为变量,高度范围从10mm到20mm,力范围从70N到110N。

安全系数为2以上,悬臂梁质量尽可能小。

图1 几何模型图2 一端受固定约束图3 另一端受90N力2优化步骤2.1最初的分析结果最初的质量为1.413kg,最初的3张图显示当悬臂梁的高度为15mm,端部受力为90N的结果,明显安全系数过大。

图4等效应力图5总变形图6安全系数2.2设置输入输出参量2.2.1输入参量悬臂梁高度,悬臂梁端部受力悬臂梁高度和悬臂梁端部受力需要定义为变量。

首先从主界面打开Design Modeler,然后展开XYplane,接着点亮Sketch1。

32 液压与气动 2014年第1翔

DOI:10.1 1832/j.issn.1000-4858.2014.01.008

基于ANSYS的透平压缩机转子的结构优化设计

吴军,张元祥

(衢州学院机械工程学院,浙江衢州324000)

摘 要:转子是透平压缩机的核心部件,其设计方案的合理性关乎整机质量。该研究计算了四种设计方

案的临界转速,并根据临界转速计算要求初步选定了设计方案,同时针对设计方案进一步细化计算模型,应

用ANSYS软件对模型进行强度分析,算得转子的应力、应变极值均低于许用值。上述研究结果表明,初步选

定的设计方案满足工作要求,是一种比较合理的设计方案。

关键词:转子;临界转速;有限元分析;优化设计

中图分类号:TH137文献标志码:B文章编号:1000-4858(2014)01-0032-03

Optimization Design for Turbine Compressors Rotor Based on ANSYS

WU Jun.ZHANG Yuan-xiang

(Department of Mechanical Engineering,Quzhou College,Quzhou,Zhejiang 324000)

Abstract:The rotor is a core component of the turbine compressor.Its design affects the quality of the machine.

The critical speeds of four design schemes are calculated.Based on the critical speeds,the preliminary design plan

is determined.The calculation model of the scheme is refined to analyze its intensity by ANSYS software.The re—

suits show that rotor stress and strain of the extreme value are lower than the allowable values,SO the design scheme

can meet the requirements.

Key words:rotor,critical speed,finite element analysis,optimization design

引言

透平压缩机因其流量高、振动小、低噪声等特点, 被广泛应用于冶金、石化、装备制造等领域。其转子是 整机的核心部件,由于制造装配误差及自重影响,转子 将产生周期性变化的离心力。当转子转速达到一定值 时,离心力的变化频率将与转子固有频率相同,此时整 机将产生共振。如长期在此状态下运行,转子将变形 甚至折断,严重威胁设备安全运行_1 J。 本研究应用ANSYS有限元分析软件,针对4种设 计方案计算了转子临界转速,并根据计算要求初定了 设计尺寸。在此基础上,进一步分析了关键零部件在 工作状态下的应力、应变情况,根据分析结果确定最终 设计方案。 1初始计算条件 LTP.I型透平压缩机实际工作转速N =17035 r/min,计算的轴功率为302.7 kW,其中一级叶轮轴功 率为167 kW。图1为转子计算参数图,其中d 为齿 轮两侧轴径,d为轴承内径,d 为梳齿套轴径,A为轴

承跨距,三为梳齿套长。转子材料选用优质钢7424,其

弹性模量E=210 GPa,泊松比 =0.3,质量密度P=

7850 kg/m 。

d du2 ,

- // L

一 I 1一● —I 一

图1转子临界转速计算参数图

收稿日期:2013-07—16

基金项目:衢州市科技局项目(20121048);衢州学院院级基

金(KZY1207)

作者简介:吴军(1982一),男,浙江衢州人,实验师,硕士,主

要从事数字化设计及制造方面的科研和教学工作。