合成气一步法制备低碳烯烃的催化剂研究进展-浙大

- 格式:pdf

- 大小:2.20 MB

- 文档页数:31

1 甲醇制烯烃1.1 工艺技术方案的选择1.1.1 甲醇制烯烃工艺技术1.1.1.1 原料路线确定的原则和依据甲醇制乙烯、丙烯等低碳烯烃(Methanol-to-Olefin,简称MTO)是最有希望替代石脑油为原料制烯烃的工艺路线,目前工艺技术开发已趋于成熟。

该技术的工业化,开辟了由煤炭或天然气经气化生产基础有机化工原料的新工艺路线,有利于改变传统煤化工的产品格局,是实现煤化工向石油化工延伸发展的有效途径。

甲醇制烯烃的反应比较复杂,在高选择性催化剂上,MTO主要发生如下放热反应:2CH3OH CH3OCH3+H2O12CH3OH C2H4+ 2C3H6+ C4H8+12H2O6CH3OCH3C2H4+ 2C3H6+ C4H8+6H2O本项目采用煤炭气化制甲醇,甲醇制烯烃的生产路线。

1.1.1.2 国内、外工艺技术概况(1) 国外工艺技术概况二十世纪八十年代初,美国美孚(Mobil)公司在研究采用沸石催化剂利用甲醇制汽油(MTG)工艺的过程中发现并发展甲醇制烯烃(MTO)工艺。

Mobil对反应机理进行了细致的研究,优化催化剂,合成了针对MTO和MTG反应的新型沸石催化剂ZSM-5。

Mobil基于流化床的工艺示范装置自1982年底运行至1985年末,成功地证明了流化床反应系统可以应用于MTG和MTO过程。

Mobil甲醇制汽油技术的成功开发推动了甲醇制烯烃(MTO)、甲醇制丙烯(MTP)等工艺的开发。

目前,国外的工艺技术中,由※※※※/※※※※公司共同开发的MTO 工艺、由Lurgi公司开发的MTP工艺最具有产业化前景。

1986年UCC发现采用SAPO-34(磷酸硅铝分子筛)可以有效地将甲醇转化为低碳烯烃,而后UCC将相关技术转让给了※※※※公司。

1992年※※※※和Norsk※※※※合作开发了以多孔性MTO-100(主要活性组分为SAPO-34)为催化剂的※※※※/※※※※工艺,MTO-100催化剂具有更好稳定性和耐磨性。

《现代煤化工行业节能降碳改造升级实施指南》重点技术与实施要点石油和化学工业规划院 韩红梅主要内容1.《实施指南》现代煤化工用能排碳现状2. 节能降碳改造升级重点技术与实施要点《实施指南》现代煤化工用能排碳现状《实施指南》现代煤化工产业范围与特征产业范围——煤制甲醇——煤制烯烃——煤制乙二醇产业特征——煤气化为龙头——化学品为目标——产业化成熟度高——产业化规模大煤化工《实施指南》现代煤化工碳排放2020年,煤制甲醇/烯烃/乙二醇合计二氧化碳排放量约2.4亿吨,占石化化工行业17%,占煤化工行业约35%产量,万吨CO2排放量,万吨2020年石化化工重点子行业碳排放分布加工能力亿方含:煤制合成氨76%天然气制合成氨含:煤制甲醇85%(含煤制烯烃的甲醇)7262885320煤化工碳流向原料煤的氢碳比低,下游合成要求的氢碳比高(全氢或2或3)中间变换反应使大量有效CO转化为无效CO2,形成工艺过程碳排放燃料煤燃烧,提供蒸汽,供压缩机透平/冰机透平/合成气压缩机透平等驱动,同时煤中的碳全部转化为CO2,形成燃动过程排放碳多氢少氢多碳少变换反应CO+H2O=H2+CO2煤化工生产过程特点(耗能原因)✓物质频繁变化✓压力高低变化✓温度高低变化✓大量热交换✓大量动力驱动 (蒸汽驱、电驱)✓低压余热量大✓“三废”产生✓CO2产生1000~1500℃-50 ~ -60℃200~400℃~450℃210~300℃反应400~500℃再生 550~700℃主反应320~675℃高温320~350℃低温220~250℃DMO 80~150℃加氢 225 ℃低浓度CO2高浓度CO2常压/4.0/6.5/8.7MPa低压 15MPa中高压 22MPa低压5.5-8 MPa0.1-0.3 MPa2-3 MPa2-4 MPaDMO 0.5MPa加氢 3 MPa煤化工生产过程能耗分布原料煤3600备煤气化-1313粗煤气2730变换-30变换气2640净化-345净化气2610压缩-78新鲜气2610甲醇合成-479粗甲醇2109烯烃及其它1963甲醇制烯烃-83954134418401191905工艺装置CO26404公用工程及辅助设施燃料煤1935各等级蒸汽脱盐水锅炉给水循环水新鲜水电公用工程CO25418 14360321783662入口料kg标煤/t 烯烃工艺装置能源消耗出口料公用工程折能图工艺CO2排放kg/t 烯烃kg标煤/t 烯烃空分-581581氧气煤化工主要耗能工序:气化、空分、合成、净化、压缩、变换、辅助工序主要用能设备:压缩机、泵等动设备例:煤制烯烃主要耗能工序分布节能降碳改造升级重点技术与实施要点节能——节能即少用,少用即少排,少排即少治,能耗总量和强度下降——技术+意识+管理——进入全面节能时代,现有企业要加大节能力度,跟上节能标准步伐——细致、全方位、多角度、时空结合、内外结合降碳源头降碳——配合绿氢、天然气等高氢原料,与煤中的碳搭配利用中间用碳——降低变换负荷直至取消,避免CO转化为CO2,减少工艺过程CO2产生和排放产品固碳——多产含碳产品;具体应结合产品市场、技术、企业发展意愿等、综合衡量再决定、碳治理 ——捕集与封存节能降碳层次和维度行 业产业布局优化产业结构升级原料路线/企业规模/技术水平用能结构升级电驱气驱代替燃煤锅炉重大项目统筹核准/入规划/窗口指导用能标准提高单位产品综合能耗限额产业政策从严(绿色低碳)《产业结构调整指导目录》修订行业融合发展绿色金融支持增量(新建/改扩建项目)生产管理安稳长满优运行原料产品仓储物流管理综合能源管理产排污安全管理……必要技改满足能效管理政策要求升级技术/设备/自控/节能降耗措施……产业政策——符合准入技术水平——行业先进生产规模——经济规模(或以上)原料路线——绿色低碳项目选址——符合规划、进入园区用能环保——能效标杆值、环保最严格市场定位——具有竞争力存量(现有企业)企 业近期 技术+经济 可行远期 技术+经济 可行中期 技术可行、经济不可行技术经济《实施指南》重点技术加强前沿技术开发应用高性能复合新型催化剂加快研发自主化成套大型空分、大型空压增压机、大型煤气化炉示范应用合成气一步法制烯烃、绿氢与煤化工项目耦合等前沿技术开发应用加强成熟工艺普及推广绿色技术工艺:大型先进煤气化、半/全废锅流程气化、合成气联产联供、高效合成气净化、高效甲醇合成、节能型甲醇精馏、新一代甲醇制烯烃、高效草酸酯合成及乙二醇加氢、一氧化碳等温变换等重大节能装备:高效煤气化炉、合成反应器、高效精馏系统、智能控制系统、高效降膜蒸发技术、高效压缩机、变压器等能量系统优化:热泵、热夹点、热联合等余热余压利用:余热作压用于副产蒸汽、加热锅炉给水或预热脱盐水和补充水、有机朗肯循环发电公辅设施改造:新型、高效、低压降换热器,高效机泵和高效节能电机等废物综合利用:高浓度二氧化碳捕集、利用及封存试点,二氧化碳制甲醇、可降解塑料、碳酸二甲酯等产品,灰、渣资源化综合利用全过程精细化管控:强化现有工艺和设备运行维护,减少非计划启停车催化剂 + 工艺技术 + 装备 + 系统 + 余能利用 + 公辅设施 + 废物综合利用 + 运行管理高性能复合新型催化剂煤化工常用催化剂变换反应催化剂(例:宽温(耐硫)钴钼系催化剂)甲醇合成催化剂(铜基催化剂)甲醇制烯烃(MTO、MTP)催化剂各种烯烃聚合催化剂(不同类型、不同型号的聚乙烯、聚丙烯)合成气制乙二醇催化剂(CO脱氢催化剂、CO羰基合成催化剂、草酸二甲酯加氢催化剂)脱硫催化剂高性能复合新型催化剂是化学反应与化学合成的“魔术师”。

合成气(Synthesis Gas),也称为合成气或一氧化碳和氢气的混合物,是工业上重要的化工原料,广泛用于生产甲醇、氨、低碳烯烃等多种化学品。

合成气的成分通常包含一氧化碳(CO)、氢气(H2)、氮气(N2)、二氧化碳(CO2)以及其他可能的杂质,如氩气(Ar)、氦气(He)等惰性气体。

在合成气制甲醇(Synthesis Gas to Methanol,简称Syngas to Methanol)的过程中,合成气的成分及其比例对甲醇的产率和选择性有着重要影响。

理论上,合成气中一氧化碳和氢气的比例约为1:2时,甲醇的产率最高。

然而,实际生产中,为了提高氢气的利用率和经济效益,通常会采用更高的CO/H2比例。

合成气制甲醇的过程主要包括以下几个步骤:

1. 转化反应:合成气中的一氧化碳和氢气在催化剂的作用下发生化学反应,生成甲醇和其他有机物。

这一步骤通常在高温(150-300°C)和高压(10-30MPa)的条件下进行。

2. 催化剂选择:用于合成甲醇的催化剂通常是基于铜、锌、铝的化合物,如CuZnO/Al2O3。

3. 产品分离:反应生成的甲醇和其他有机物需要从反应混合物中分离出来,通常通过蒸馏等物理分离方法。

4. 循环利用:未反应的合成气、氮气和其他惰性气体可以循环利用,而二氧化碳等副产品则需要进行处理,以减少对环境的影响。

合成气制甲醇技术是一种绿色化学过程,它能够有效利用煤炭、天然气等化石燃料,转化为高附加值的化学品,对于促进能源结构的优化和化工产业的升级具有重要意义。

化工进展Chemical Industry and Engineering Progress2022年第41卷第3期二氧化碳转化为合成气及高附加值产品的研究进展邵斌,孙哲毅,章云,潘冯弘康,赵开庆,胡军,刘洪来(华东理工大学化学与分子工程学院,上海200237)摘要:由于二氧化碳(CO 2)过度排放导致全球变暖日益严峻,发展零碳技术已成为人类社会面向可持续发展的战略选择。

将CO 2捕集并转化为高附加值化学和能源产品,可以优化化石能源为主体的能源结构、有效缓解环境问题,并实现碳资源的充分利用,是一项可以大规模实现低碳减排的技术。

本文重点介绍了CO 2高效利用新途径,通过二氧化碳-合成气-高附加值化学品的产品工艺路线,实现CO 2的资源化利用。

对比综述了热催化法、电催化法和光催化法高效转化合成气的最新进展,总结了热、电、光催化制备合成气过程中催化剂的设计原理和方法以及目前工业化应用前景;简单概述了合成气作为重要平台分子,进一步通过费托合成路线或接力催化路线转化为低碳烯烃和液态燃料或芳烃等化学品过程中催化剂设计研究进展。

最后,总结了大规模工业化CO 2转化为合成气及高附加值产品过程催化剂设计和反应器优化的技术难题,并对未来CO 2高效转化利用方向进行了展望。

同时指出目前各技术还普遍存在反应机理不清晰、催化剂成本高以及缺乏大规模合成等问题,未来开发出高效、高活性、低成本且稳定的催化剂是各技术推广应用的关键。

关键词:二氧化碳;合成气;催化机理;催化剂;工业应用中图分类号:TQ211文献标志码:A文章编号:1000-6613(2022)03-1136-16Recent progresses in CO 2to syngas and high value-added productsSHAO Bin ,SUN Zheyi ,ZHANG Yun ,PAN Fenghongkang ,ZHAO Kaiqing ,HU Jun ,LIU Honglai(School of Chemistry and Molecular Engineering,East China University of Science and Technology,Shanghai 200237,China)Abstract:The global warming caused by excess carbon dioxide (CO 2)emission has been a worldwide focus.The development of carbon neutralization technologies is a strategic choice for the sustainability of human society.CO 2capture and conversion to high value-added chemicals is an ultimate technology for the goal of carbon neutralization,which can optimize the fossil fuel-dominated energy structure,effectively alleviate environmental problems,and achieve carbon recycling.This paper focuses on the efficient CO 2utilization by the route of CO 2-syngas-high value-added chemicals.As an important intermedia product,syngas is the most feasible for CO 2conversion and can be further transformed into value-added chemicals.Recent progresses in three CO 2to syngas technologies of thermo-catalysis,electrocatalysis and photocatalysis are reviewed,including the mechanism,catalysts design strategies,and the current industrial application prospects.Moreover,the conversion of syngas to light olefins and aromatics through the Fischer-Tropsch synthesis and relay catalytic routes are also reviewed.By analyzing and comparing the key technologies,特约评述DOI :10.16085/j.issn.1000-6613.2021-1909收稿日期:2021-09-07;修改稿日期:2021-10-19。

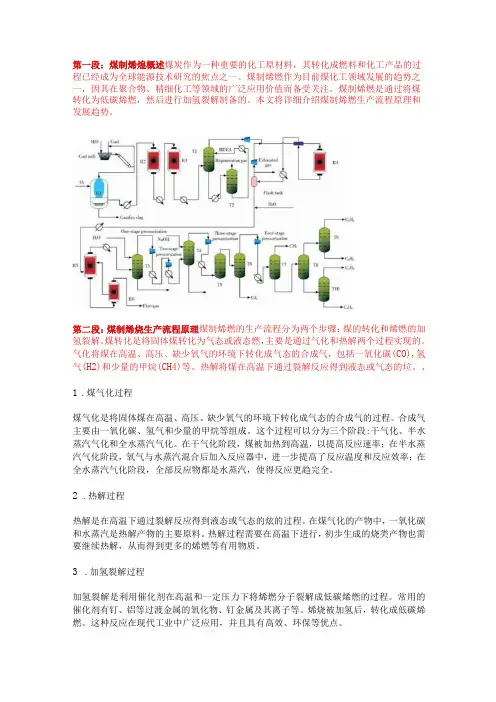

第一段:煤制烯煌概述煤炭作为一种重要的化工原材料,其转化成燃料和化工产品的过程已经成为全球能源技术研究的焦点之一。

煤制烯燃作为目前煤化工领域发展的趋势之一,因其在聚合物、精细化工等领域的广泛应用价值而备受关注。

煤制烯燃是通过将煤转化为低碳烯燃,然后进行加氢裂解制备的。

本文将详细介绍煤制烯燃生产流程原理和发展趋势。

第二段:煤制烯烧生产流程原理煤制烯燃的生产流程分为两个步骤:煤的转化和烯燃的加氢裂解。

煤转化是将固体煤转化为气态或液态燃,主要是通过气化和热解两个过程实现的。

气化将煤在高温、高压、缺少氧气的环境下转化成气态的合成气,包括一氧化碳(CO),氢气(H2)和少量的甲烷(CH4)等。

热解将煤在高温下通过裂解反应得到液态或气态的垃。

、1.煤气化过程煤气化是将固体煤在高温、高压、缺少氧气的环境下转化成气态的合成气的过程。

合成气主要由一氧化碳、氢气和少量的甲烷等组成。

这个过程可以分为三个阶段:干气化、半水蒸汽气化和全水蒸汽气化。

在干气化阶段,煤被加热到高温,以提高反应速率;在半水蒸汽气化阶段,氧气与水蒸汽混合后加入反应器中,进一步提高了反应温度和反应效率;在全水蒸汽气化阶段,全部反应物都是水蒸汽,使得反应更趋完全。

2.热解过程热解是在高温下通过裂解反应得到液态或气态的炫的过程。

在煤气化的产物中,一氧化碳和水蒸汽是热解产物的主要原料。

热解过程需要在高温下进行,初步生成的烧类产物也需要继续热解,从而得到更多的烯燃等有用物质。

3.加氢裂解过程加氢裂解是利用催化剂在高温和一定压力下将烯燃分子裂解成低碳烯燃的过程。

常用的催化剂有钉、铝等过渡金属的氧化物、钉金属及其离子等。

烯烧被加氢后,转化成低碳烯燃。

这种反应在现代工业中广泛应用,并且具有高效、环保等优点。

总的来说,煤制烯燃生产流程涉及多个步骤,其中包括煤气化、热解和加氢裂解等关键的原理。

通过这些步骤的协同作用,煤可以转化为烯崎,从而实现对煤资源的高效利用和化石能源的替代,具有广阔的应用前景和巨大的经济价值。

2016年第35卷第6期CHEMICAL INDUSTRY AND ENGINEERING PROGRESS ·1733·化工进展天然气制乙烯技术进展及经济性分析胡徐腾(中国化工集团公司,北京 100080)摘要:介绍了当前几种主要的天然气制乙烯技术新进展,包括天然气经甲醇制乙烯、费-托合成制乙烯、甲烷氧化偶联制乙烯技术进展及应用情况,并对这几种工艺进行了技术经济评价,结论认为:天然气制乙烯技术的大规模应用,主要取决于天然气原料供应的有效保障及其价格是否合理,在天然气供应充足、价格合理的条件下,天然气经甲醇制乙烯工艺将会得到较快发展,而费-托合成制乙烯、甲烷氧化偶联制乙烯技术目前尚未达到成熟应用阶段,需要持续加大研发力度,争取早日实现工业化应用。

关键词:天然气;乙烯;甲醇;费-托合成;甲烷氧化偶联;技术进展;经济评价中图分类号:TQ 221.21 文献标志码:A 文章编号:1000–6613(2016)06–1733–06DOI:10.16085/j.issn.1000-6613.2016.06.013Technology progress and economy analysis on natural gas to ethyleneHU Xuteng(China National Chemical Corporation,Beijng 100080,China)Abstract:The current main technology progress of natural gas to ethylene were introduced,including natural gas to ethylene through methanol,Fischer-Tropsch synthesis route,and oxidative coupling of methane. Technical and economic evaluation of these processes were performed,and the conclusions are:the large-scale application of natural gas to ethylene technology mainly depends on the natural gas supply and it’s price. Under the conditions of sufficient gas supply and reasonable price,the technology of natural gas to ethylene through methanol will get a rapid development,while the applications of Fischer-Tropsch synthesis and oxidative coupling of methane technology at present has not yet been mature and it is necessary to continue to intensify their research and development for the realization of their industrial application.Key words: natural gas;ethylene;methanol;Fischer-Tropsch synthesis; oxidative coupling of methane;technical progress;economic evaluation近年来,全球乙烯市场需求强劲,2014年全球乙烯产能达到1.53亿吨/年,需求量1.43亿吨,产量1.3亿吨,由于供应增速低于需求增速,市场供应相对偏紧[1]。

MTO(甲醇制烯烃):甲醇制取低碳烯烃(MTO)最具有代表性的工艺是:美国UOP公司与挪威Hydro公司联合开发的流化床甲醇制烯烃工艺(MTO)和中国科学院大连化学物理研究所开发的合成气经由二甲醚制取低碳烯烃工艺(SDTO)。

1 UOP/Hydro公司的MTO工艺UOP公司与Hydro公司联合开发的流化床MTO工艺采用以磷酸硅铝分子筛SAPO—34为活性组分的MTO—100催化剂,在操作压力0.1-0.5MPa、反应温度350—550℃,甲醇转化率99.8%,C2—C4烯烃选择性大于80 %。

反应产物中乙烯和丙烯比例可在0。

75-1.5范围内调节,乙烷、丙烷、二烯烃和炔烃生成的数量少. 在示范装置的运转中,甲醇的转化率接近100%,产品收率(碳基准)为:乙烯48%,丙烯33%,丁烯9。

6%,C5+2。

4%,C1-C3饱和烃3。

5%,COx0.5%,焦炭3。

0%。

2 中科院大化所SDTO工艺(1)20世纪80年代初,大化所就开始进行甲醇制烯烃的研究工作,“七五"期间完成了300 t/a的中试装置,采用固定床反应器,催化剂为改性ZSM—5,在反应温度500-550℃,压力0.1—0.15MPa,甲醇转化率100%,低碳烯烃(乙烯,丙烯和碳四烯的总和)为86%.(2)20世纪90年代初,开发了由合成气经二甲醚制取低碳烯烃的新技术路线。

分两个阶段:在第一阶段将合成气转化为二甲醚,采用双功能催化剂,固定床反应器,在反应温度265℃,GHSV/h-11000,压力4.0MPa,CO转化率90。

35%,DME+MeOH选择性99.26%。

第二阶段将二甲醚转化为低碳烯烃,催化剂为基于改性的SAPO-34催化剂(Do123),在450℃,GHSV/h—12000,常压下,将进入反应器的二甲醚完全转化,低碳烯烃的选择性分别为:乙烯40.19%,丙烯34.14%,碳四烯8.03%,总计82.36%. MTP(甲醇制丙烯)Lurgi公司开发的甲醇制丙烯(MTP)工艺采用稳定的分子筛催化剂和固定床反应器,催化剂由德国南方化学(Süd—Chemie)公司提供,该催化剂具有较高的丙烯选择性,低的结焦率和低的丙烷产率。

甲醇制烯烃过程研究进展2014-08-05能源情报文/朱杰崔宇陈元君周华群王篧魏飞,清华大学化学工程系引言乙烯、丙烯是重要的化工平台化合物,下游很多有机化工产品的合成都需要以乙烯和丙烯为基础原料。

现有的烯烃生产技术对石油资源依赖严重,在石油日益紧缺的今天,烯烃的需求量却一直快速增长,造成了低碳烯烃的供需关系日益紧张。

预计2010年我国乙烯需求量将达到2700 万吨/年,按照我国目前的原油品质及轻质油裂解生产技术情况估算,约需8亿吨/年石油中的石脑油及轻柴油才可满足需求。

而丙烯的需求增长速度更快,据专家预计,我国对丙烯需求的年增长率约为6%,已经超过了乙烯的需求增长率。

目前丙烯的生产约97%来自蒸汽裂解制乙烯的联产和炼厂副产,产品路线结构决定了丙烯处于从属地位。

并且海湾地区大量使用乙烷裂解生产乙烯,很少副产丙烯,更加剧了全球丙烯供需的不平衡。

因此,亟待开发新的不依赖于石油资源的低碳烯烃制备工艺技术,尤其是丙烯生产新工艺。

相对于石油资源的紧缺,我国的煤炭和天然气资源相对丰富,特别是煤炭,其储量为世界第三位,这决定了我国一次能源以煤为主的格局在相当长时期内难以改变。

煤炭经洁净煤气化后生成合成气,然后可用于发电(IGCC)、生产油品和甲醇或二甲醚等,这是当前我国洁净煤技术利用的主要领域。

而将甲醇或二甲醚进一步转变成乙烯和丙烯等低碳烯烃,可以开拓以煤或天然气为原料生产各种有机化工原材料的新路线,从而减少目前化工产品对石油的高度依赖。

Mobil公司于1976 年在研究甲醇制汽油(menthanolyogasoline,MTG)的过程中发现,烯烃是甲醇到汽油的中间产物,通过控制反应条件,可以高选择性地得到低碳烯烃,由此开始了对甲醇制烯烃的研究。

按照目标产品的不同,甲醇制烯烃可以分为两类:目标产品为乙烯和丙烯的甲醇制烯烃过程(methanoltoolefins,MTO)以及目标产品为丙烯的甲醇制丙烯过程(methanol topropylene,MTP)。

天然气经甲醇制烯烃技术的进展及经济分析田凤杨英杨世元(中国石油天然气股份有限公司兰州石化分公司研究院,730060)摘要:在天然气制烯烃工艺中,天然气经甲醇制烯烃(NG-MTO)技术是最具备工业化条件的技术。

文章着重从工艺及催化剂等方面对MTO工艺技术的最新进展作了评述,分析了其技术经济性,结果表明:MTO技术是可行的,经济上,天然气的价格越低越有竞争力,如天然气的价格为1.0美元/百万Btu时,竞争力就较大,最后对国内MTO技术的发展提出了建议。

关键词:天然气甲醇烯烃MTO烯烃作为基本有机化工原料,在现代石油和化学工业中具有十分重要的作用。

由于近几年来石油资源的持续短缺以及可持续发展战略的要求,世界上许多石油公司都致力开发非石油资源合成低碳烯烃的技术路线,并取得一些重大的进展[1~2]。

以天然气为原料制取烯烃的方法有三种:甲醇法(MTO)、费-托合成法(F-T)及甲烷氧化偶联法(OCM)。

随着我国西气东输工程的全面启动,对于天然气的化工利用也取得一定的进展。

我国内蒙古伊化集团与德国EUB财团签署了开发天然气化工产业合资合作协议,计划在内蒙古鄂尔多斯市兴建规模为600 kt/a天然气经甲醇制烯烃(NG—MTO)装置,建设期为3年。

项目建成后,将成为世界上采用该技术最大的生产装置[3]。

这样不仅可以减少我国对石油资源的过度依赖,而且对推动贫油地区的工业发展及均衡合理利用我国资源都具有重要的意义。

1技术现状天然气制烯烃技术路线主要有三种:甲烷氧化偶联反应制烯烃、天然气经合成气制烯烃和天然气经甲醇或二甲醚制烯烃工艺。

天然气中含有95%的甲烷,用甲烷制取烯烃曾受到各国科学家的重视,针对OCM反应机理、新催化剂、反应工艺及反应器等方面进行了研究,作为研究的重点——催化剂,由于其本身反应受动力学控制,C2烯烃单程收率较低,最新的专利[4]C2烯烃的收率最高才达到26.83%,而且副产物的气体分离也相当困难,难以实现OCM工业化,对以OCM合成乙烯的最新研究报道也不是很多。

第五章合成气的生成方法5.1概述一概述合成气,是以氢气、一氧化碳为主要组分供化学合成用的一种原料气。

由含碳矿物质如煤、石油、天然气以及焦炉煤气、炼厂气等转化而得。

按合成气的不同来源、组成和用途,它们也可称为煤气、合成氨原料气、甲醇合成气(见甲醇)等。

合成气的原料范围极广,生产方法甚多,用途不一,组成(体积%)有很大差别:H2 32~67、CO 10~57、CO22~28、CH4 0.1~14、N2 0.6~23。

制造合成气的原料含有不同的H/C摩尔比:对煤来说约为1:1;石脑油约为2.4:1;天然气最高,为4:1。

由这些原料所制得的合成气,其组成比例也各不相同,通常不能直接满足合成产品的需要。

例如:作为合成氨的原料气,要求H2/N2=3,需将空气中的氮引入合成气中(见合成氨原料气);生产甲醇的合成气要求H2/CO≈2或(H2-CO2)/(CO+CO2)≈2;用羰基合成法生产醇类时,则要求H2/CO≈1;生产甲酸、草酸、醋酸和光气等则仅需要一氧化碳。

为此,在合成气制得后,尚需调整其组成,调整的主要方法是利用水煤气反应(变换反应):CO+H2O=CO2+H2。

以降低一氧化碳,提高氢气的含量。

二历史沿革合成气的生产和应用在化学工业中具有极为重要的地位。

早在1913年已开始从合成气生产氨,现在氨已成为最大吨位的化工产品。

从合成气生产的甲醇,也是一个重要的大吨位有机化工产品。

1939年,德国开发的乙炔氢羧化工艺曾是生产丙烯酸及其酯的重要方法。

第二次世界大战期间,德国和日本曾建立了十多座以煤为原料用费托合成从合成气生产液体燃料(见煤间接液化)的工厂,战后由于有廉价的原油,这些厂先后关闭。

1945年,德国鲁尔化学公司用羰基合成(即氢甲酰化)法生产高级脂肪醛和醇开发成功,此项工艺技术发展很快。

60年代,在传统费托合成的基础上,南非开发了SASOL工艺,生产液体燃料并联产乙烯等化工产品,以适应当地的特殊情况。

1960年,联邦德国巴登苯胺纯碱公司的甲醇羰基化生产醋酸工艺工业化;1970年,美国孟山都公司对此法作了重大改进,使之成为生产醋酸的主要方法,进而带动了有关领域的许多研究。

第一章 煤制甲醇和二甲醚 1.甲醇合成反应 ⑴在工业合成甲醇系统中,用三个反应描述: CO + 2H2 ↔ CH3OH ΔH= -90.37 KJ/mol CO2 + 3H2 ↔ CH3OH + H2O ΔH= -49.29 KJ/mol CO + H2O ↔ CO2 + H2 ΔH= -41.34 KJ/mol 特点: ① 逆、强烈放热反应。②生成甲醇的反应是一个体积缩小的反应 ③反应热要及时移走④高压低温下合成甲醇比较有利⑤需要高效的催化剂 2.甲醇合成催化剂 ⑴锌-铬催化剂 优点:①机械强度高;②对硫不敏感;③耐热性能好;④使用寿命长。 缺点:①低温活性差,选择性差; ② Cr2O3易污染环境。 ⑵铜基催化剂 优点:活性高,选择性好; 缺点:耐高温性能差,对硫、氯比较敏感 主要研究方向:①改进制备工艺;②添加助剂 3.甲醇合成反应器 ⑴ ICI冷激式绝热合成塔 优点: 该反应器合成压力为5MPa,是甲醇生产工艺的一次重大变革,这种形式的甲醇塔结构简单,生产能力较大,催化剂装卸方便。 缺点: 催化剂床层轴向温差大,产物出口浓度低,合成效率低,大型塔的高径比限制在2:1左右,这样塔的直径和壁厚将增加,制造费用高。 ⑵德国Lurgi低压管壳式合成塔 优点:①通过调节水蒸汽压力,简便的控制床层温度,副反应少,催化剂寿命延长,粗甲醇杂质少; ②单位体积催化剂床层传热面积大,床层的温差较小,操作平稳; ③热能利用合理; ④反应温和,时空收率高; ⑤开车方便,加热管内催化剂达到起始活性温度,便可通气生产。 ⑶Linde等温合成塔 优点: ①通过调节蒸汽压力,调节塔的操作温度; ②等温操作减少了催化剂热应力,延长了催化剂使用寿命; ③各种操作条件下,水循环系统可保证温度的绝对稳定; ⑤甲醇收率高,催化剂还原容易,床层压降小; ⑥合成压力可在宽广的范围选择,可针对不同气体组成进行设计; 国外商业化的合成塔: