合成气直接制低碳烯烃最新进展共40页

- 格式:ppt

- 大小:3.49 MB

- 文档页数:40

合成气经费托合成制烯烃工艺流程一、简介合成气经费托合成制烯烃工艺是一种利用合成气制备烯烃的新型工艺。

本文将详细介绍该工艺的流程。

二、原料准备1. 原料:天然气、煤制气或重油等。

2. 原料处理:将原料经过脱硫、脱水等处理后,送入加氢反应器中进行催化剂还原。

三、加氢反应1. 催化剂还原:将催化剂送入反应器中,通过加热和还原剂还原催化剂。

2. 加氢反应:将经过处理的原料和催化剂混合后,送入加氢反应器中进行加氢反应,生成含有低碳数烯烃的混合物。

四、分离提纯1. 分离:将生成的混合物经过冷却后,通过分离装置进行分离,得到含有低碳数烯烃的液体。

2. 提纯:将液体通过精馏等方式进行提纯,得到高纯度的低碳数烯烃产品。

五、再生催化剂1. 脱除焦积物:在加氢反应过程中,催化剂会因为积碳而失效,需要进行再生。

2. 洗涤:将失效的催化剂送入洗涤装置中,通过洗涤剂进行洗涤。

3. 再生:将洗涤后的催化剂送入再生装置中,通过加热和氢气还原催化剂。

六、设备介绍1. 加氢反应器:主要用于加氢反应。

2. 分离装置:主要用于分离低碳数烯烃产品。

3. 精馏塔:主要用于提纯低碳数烯烃产品。

4. 再生装置:主要用于再生催化剂。

七、工艺优势1. 原料广泛:可利用天然气、煤制气或重油等作为原料。

2. 产品多样:可生成不同碳数的烯烃产品,具有较高的附加值。

3. 能源节约:采用高效催化剂和循环利用废气等方式,能够节约能源。

八、工艺缺陷1. 催化剂失效快:由于积碳等原因,催化剂容易失效,需要进行再生或更换。

2. 投资成本高:由于需要使用高质量的催化剂和设备,投资成本较高。

九、结语合成气经费托合成制烯烃工艺是一种有前途的工艺,具有较高的附加值和能源节约效益。

在今后的发展中,需要进一步解决催化剂失效快和投资成本高等问题,以实现更好的应用前景。

能源环保与安全低碳烯烃(C2 ̄C4烯烃)是重要的化工原料,可以用来生成聚乙烯、聚丙烯或者乙二醇等众多有机化合物,是衡量一个国家化工行业发展水平的重要指标。

目前,低碳烯烃大部分来源于传统石油的蒸汽裂解,但是石油短期内不可再生性使得低碳烯烃的生产迟早面临严峻的挑战。

因此,合成气(CO+H2)间接或直接的制备低碳烯烃受到了极大的关注。

合成气制备低碳烯烃主要有以下3种工艺路线:(1)合成气经由甲醇裂解或二甲醚制取低碳烯烃;(2)合成气经由氧化物、分子筛双功能催化剂制备低碳烯烃;(3)合成气经由费托合成过程(FTS)直接制备低碳烯烃(FTO)。

路线(1)是间接制备低碳烯烃,间接法制备低碳烯烃选择性较高且工业应用已日趋成熟,但分步反应需要的反应器、催化剂及能耗较多,路线(2)反应需分两步,两步反应需要的温度不同,升高温度虽能提高C—C耦合过程效率但会导致CO活化效率降低,合成气通过费托反应直接制取低碳烯烃符合绿色化学的低碳烯烃制备方法,具有更大的经济效益,因此由合成气经由费托合成过程直接制备低碳烯烃一直备受关注。

费托合成的原料只有CO还H2,但其反应产物却极为复杂,除了烃类化合物之外,还有H2O、CO2以及醇醛酮类等。

费托合成反应的机理虽已研究多年,但尚未完全阐明,其中碳化机理是被国内外学者普遍接受的。

一、无载体催化剂1.铁催化剂铁是地壳含量第二高的金属元素,是一类重要的金属催化剂材料,在化工以及各个领域有着广泛的应用,可以作为二氧化碳加氢合成低碳烯烃的催化剂。

发现用无载体铁催化剂作为二氧化碳加氢制低碳烯烃反应的催化剂时,在铁催化剂中加入碱金属在很大程度上提高了二氧化碳的转化率,这是因为二氧化碳在碱性环境下更易转化为低碳烯烃。

在催化剂制备过程中,碱金属的添加对二氧化碳转化率及烯烃的选择性有显著影响,并影响催化剂的催化性能,但是当钾含量过高时,催化剂活性降低,在此基础上添加适量的硼可在CO2转化率下降不大的同时进一步提高烯烃的选择性。

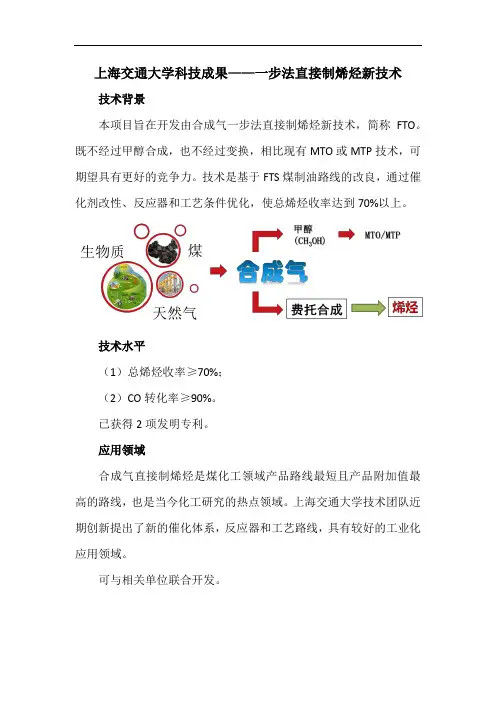

上海交通大学科技成果——一步法直接制烯烃新技术

技术背景

本项目旨在开发由合成气一步法直接制烯烃新技术,简称FTO。

既不经过甲醇合成,也不经过变换,相比现有MTO或MTP技术,可期望具有更好的竞争力。

技术是基于FTS煤制油路线的改良,通过催化剂改性、反应器和工艺条件优化,使总烯烃收率达到70%以上。

技术水平

(1)总烯烃收率≥70%;

(2)CO转化率≥90%。

已获得2项发明专利。

应用领域

合成气直接制烯烃是煤化工领域产品路线最短且产品附加值最高的路线,也是当今化工研究的热点领域。

上海交通大学技术团队近期创新提出了新的催化体系,反应器和工艺路线,具有较好的工业化应用领域。

可与相关单位联合开发。

低成本低碳烯烃生产新工艺

低成本低碳烯烃生产新工艺是指采用新型技术或方法,以更低的生产成本和更少的碳排放量来生产低碳烯烃的工艺过程。

低碳烯烃是一类重要的有机化工原料,广泛应用于塑料、橡胶、纤维等高分子材料以及石化、制药等领域。

目前,低成本低碳烯烃生产新工艺主要包括以下几种:

1.甲醇制低碳烯烃(MTO)工艺:该工艺采用甲醇作为原料,通过催化剂的

作用,将甲醇转化为低碳烯烃。

MTO工艺具有原料来源广泛、生产成本低等优点,同时可以减少碳排放量。

2.煤制烯烃工艺:该工艺以煤炭为主要原料,通过煤气化、一氧化碳变换、

甲醇合成和烯烃分离等步骤,最终获得低碳烯烃产品。

与传统的石油路线相比,煤制烯烃工艺具有成本低、资源丰富的优势,但同时也面临着环保和碳排放的压力。

3.生物质制烯烃工艺:该工艺利用生物质资源作为原料,通过生物发酵或热

解等途径,转化为低碳烯烃。

生物质制烯烃工艺具有可再生、低碳环保等优点,但生物质原料的获取和加工成本较高。

总的来说,低成本低碳烯烃生产新工艺的目标是通过改进技术、优化原料和降低能耗等方式,提高低碳烯烃的生产效率,降低生产成本,同时减少对环境的影响。

【技术】合成气二甲醚制低碳烯烃技术进展2014-03-19化化网煤化工为适应绿色低碳的发展潮流,国内外科研机构和炼化企业纷纷合作开发低碳烯烃新技术、新工艺,甲醇制低碳烯烃、二甲醚制低碳烯烃、甲烷氧化偶联制低碳烯烃、合成气制低碳烯烃、二氧化碳制乙烯等技术研发不断取得突破。

二甲醚制低碳烯烃与合成气制甲醇相比,合成气直接合成二甲醚,由于反应协同效应,甲醇一经生成,马上进行脱水反应转化成二甲醚,突破了单纯甲醇合成中的热力学平衡限制,增大了反应推动力,使得一氧化碳转化率较单纯甲醇合成时大幅度提高。

在典型条件下,一氧化碳平衡转化率可从单独甲醇合成时的50%~60%提高至90%以上。

目前二甲醚裂解制低碳烯烃反应,主要采用改性ZSM-5和SAPO硅铝磷酸盐系列分子筛催化剂,其在500~550℃反应时,二甲醚转化率可达90%以上。

但该类分子筛催化剂在二甲醚催化裂化制乙烯的反应中,由于反应温度高,分子筛内扩散效率较低,且分子筛孔笼结构中孔小笼大的特点,使低碳烯烃在笼中易于进一步加链聚合导致深度转化直至积炭。

催化剂的热稳定性成为阻碍二甲醚裂解制低碳烯烃工业化的关键。

近年来,杂多酸及其盐类在催化领域内越来越引起人们关注,在许多酸催化反应,如醇类脱水、羧酸分解、烃类歧化和裂解、甲醇转化等反应中,表现出良好的催化活性。

在二甲醚裂解反应中使用杂多酸作为催化剂,利用其“假液相”性,提高二甲醚的内扩散效率,降低裂解反应温度,可以提高二甲醚裂解催化剂的热稳定性。

壳牌国际研究公司提出一种二甲醚制乙烯、丙烯的新型催化剂及工艺。

该工艺采用单维的10元环分子筛(ZSM-22、ZSM-23)催化剂,可提高乙烯、丙烯的选择性并降低芳烃副产品。

与碳四烯烃不循环工艺相比,其二甲醚转化率和乙烯收率明显提高。

日辉公司与三菱化学公司合作,开始共同开发一种基于各自专有技术的丙烯生产新工艺,即基于三菱化学公司以未有效利用的烯烃和日挥公司以二甲醚作为主原料的丙烯生产技术的丙烯生产新工艺。

![[课外阅读]合成气直接转化制低碳烯烃获重大突破](https://uimg.taocdn.com/d650bfe6f5335a8102d220fa.webp)

[课外阅读]合成气直接转化制低碳烯烃获重大突破低碳烯烃包括乙烯、丙烯、丁烯,被广泛用于生产塑料、纤维等,是重要的化工原料,也是现代化学工业的基石,传统上是通过石脑油裂解获得。

由于我国富煤贫油少气,因此开发从煤、天然气、生物质等非石油的碳资源制备低碳烯烃的方法具有重要的战略意义。

合成气(CO和H2混合气体)是煤、天然气等碳资源转化利用的重要平台。

上世纪二十年代,德国科学家发明了煤经合成气生产液体燃料的费托过程,是目前唯一有效的合成气直接转化制低碳烯烃的路径。

然而,该方法的缺陷是目标产物的选择性低,比如C2-C4烃(含2个到4个碳原子数的烃类,包括烷烃和烯烃)在烃类中的选择性不超过58%。

2012年,C1化学领域的国际知名教授deJong 团队通过对费托催化剂的组成和结构进行优化,取得了突破性进展,当转化率为小于1.5%时,低碳烯烃选择性达到了61%,转化率达到88%时,低碳烯烃的选择性仍高达52%。

2016年,中国科学院大连化学物理研究所研究员包信和和潘秀莲领导的团队提出了不同于传统费托过程的新路线(OX-ZEO过程),创造性地采用一种新型的双功能纳米复合催化剂,可催化合成气直接转化一步获得低碳烯烃,选择性高达80%,且C2-C4烃类选择性超过90%,远高于传统费托过程低碳烃的选择性理论极限58%,而且在110小时的测试中催化剂性能稳定。

该催化剂巧妙地使CO分子的活化和中间体C-C偶联两个关键步骤的催化活性中心有效分离:其中CO和H2分子在部分还原的金属氧化物缺陷位上吸附活化,生成CH2中间体,活泼的CH2与CO结合成气相中间体CH2CO,进入分子筛MSAPO酸性孔道的限域环境中进行择型C-C偶联反应,从而实现定向生成低碳烯烃。

研究表明,通过对分子筛孔道结构和酸性质的调控,可以实现产物分子的可控调变。

另一方面,通过CO替代H2来消除烃类形成中多余的氧原子,在反应不改变CO2总排放的情况下,原理上可以摒弃高耗能和高耗水的水煤气变换制氢反应,降低化学反应本身的能耗和水耗。

第 46 卷 第 11 期2017 年 11 月Vol.46 No.11Nov .2017化工技术与开发Technology & Development of Chemical Industry合成气一步法制低碳烯烃技术进展及问题概述李 进(新疆天业(集团)有限公司,新疆 石河子 832000)摘 要:本文介绍了国内合成气一步法制烯烃技术的最新进展,分析了其技术关键点和具备的优势,阐述了该工艺未来工业化面临的难题,并对其未来发展提出了相关建议并进行了展望。

关键词:合成气;一步法;烯烃;问题概述中图分类号:TQ 221.2 文献标识码:A 文章编号:1671-9905(2017)11-0036-03作者简介:李进,男,工程师,硕士研究生,就职于新疆天业(集团)有限公司战略发展部,从事战略发展研究工作。

E-mail:ttltw2006@收稿日期:2017-08-17低碳烯烃是石油化工生产最基本的原料,其产业发展水平和市场供需平衡情况直接影响到整个石化工业的发展水平和产业规模。

近几年,随着国民经济的爆发式增长,中国低碳烯烃市场需求量急速增长。

传统低碳烯烃多由石油路线获得,考虑到我国“富煤、贫油、少气”的资源格局,以及国内煤化工行业取得的重大突破,煤经甲醇制低碳烯烃技术成功实现商品化,并且占据越来越多的市场份额。

煤基合成气经甲醇制烯烃的路线,主要反应有两步。

首先净化后的合成气转化成甲醇,纯化后的甲醇在合适的催化剂下合成烯烃和烷烃。

主要反应方程如式(1)、(2)所示:CO+2H 2→CH 3OH (1) nCH 3OH →C n H 2n +nH 2O(2)若将甲醇合成和烯烃合成的两步反应合并成一步,即将式(1)和式(2)相加得到式(3),即为合成气一步法制烯烃的主反应。

合成气一步法制烯烃的过程中还包括一系列的串并联反应,如副产大量的烷烃,反应如式(4):nCO+2nH 2→C n H 2n +nH 2O(烯烃) (3)nCO+2nH 2→C n H 2n+2 +nH 2O (烷烃)(4)此外,反应体系中含有大量的水,在费托合成温度下,水汽变换(WGS)反应极为剧烈。

煤基合成气直接制烯烃的工艺过程分析【摘要】我国“富煤、缺油、少气”能源结构特征,与煤炭资源相比,石油、天然气资源相对缺乏,石油资源缺短已成为制约我国烯烃工业发展的主要瓶颈之一。

因此,从能源结构分析,开发新一代的煤炭洁净利用技术,以煤炭替代石油生产合成气、甲醇/二甲醚为基础,制取乙烯、丙烯和汽油等产品,延长产业链是煤化工发展的战略需要。

如果在我国煤炭资源丰富的地区,加快煤基烯烃工艺的工业发展,实现以乙烯、丙烯为代表的低碳烯烃生产原料多元化,是解决我国石油资源紧张,促进我国低碳烯烃工业快速发展之最有效途径,也有利于实现我国内地产煤大省实现煤炭资源优势转化。

采用煤制烯烃技术代替石油制烯烃技术具有重要的战略意义,减少我国石油资源对外的过度依赖,有效缓解国内石油资源的不足,促进低碳烯烃工业快速转型发展,实现煤炭资源的高效转化利用,而且对推动富煤地区的工业发展,合理的利用我国煤炭资源都具有重要的战略意义。

【关键词】煤基合成气;煤基烯烃;水汽变换;工艺装置;热力学分析;进料比;产物分布0 引言目前制取低碳烯烃的方法按原料可以划分为3大类:石油路线、天然气路线和煤炭路线。

采用轻油裂解的方法,即石油路线来制取低碳烯烃的方法为世界上大多数国家所采用,约占烯烃产量的65%左右。

以天然气为原料,通过氧化偶联或本森法制取低碳烯烃技术,在催化剂的筛选和反应机理的研究方面已经取得了较大进展,但C2的单程回收率低于25%,甲烷氧化偶联制乙烯过程中甲烷的转化率为25%,反应流出物中乙烯含量只有4.9%,丙烯0.4%。

产品中主要是以乙烯为主,丙烯的产量较低。

以煤基合成气经甲醇制烯烃的研究也取得了迅速发展,已在国内建了多套工艺装置。

1 煤基合成气经甲醇制烯烃的路线煤基合成气经甲醇制烯烃的路线,主要反应有两步。

首先净化后的合成气转化成甲醇,纯化后的甲醇在合适的催化剂下合成烯烃和烷烃。

主要反应方程如式(1)、(2)所示:CO+2H2→CH3OH(1)nCH3OH→CnH2n+nH2O(2)若将甲醇合成和烯烃合成的两步反应合并成一步,即将式(1)和式(2)相加得到如式(3),即合成气直接制烯烃的主反应。