电厂汽轮机热力性能验收试验大纲

- 格式:doc

- 大小:229.01 KB

- 文档页数:17

方案签批页目录前言---------------------------------------------------------2一汽轮机热耗率试验方案---------------------------4二汽轮机额定出力试验方案-----------------------14三汽轮机最大出力试验方案-----------------------17四机组供电煤耗试验方案--------------------------20五汽轮机热力特性试验方案-----------------------23六附录附录 1 试验设备、仪器(表)清单-------------------25附录 2 性能试验系统隔离清单---------------------26附录 3 性能试验仪表测点清单---------------------28附录 4 试验测点布置图------------------------------31前言河南神火发电有限公司“上大压小”发电工程汽轮机,为东方电气集团东方汽轮机有限公司制造的600MW超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机。

高、中压缸采纳合缸结构,两个低压缸为对称分流式,机组型号为N600-24.2/566/566。

机组热力系统采纳单元制方式,共设有八段抽汽分不供给三台高压加热器、一台除氧器和四台低压加热器、给水泵汽轮机及厂用汽。

给水泵为2台50%容量的汽动给水泵和一台30%容量的启动备用电动给水泵。

汽轮机要紧技术规范如下:型号:N600-24.2/566/566型式:超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机额定功率: 600MW MW最大功率: 675.585MW(VWO)额定工况参数:主蒸汽压力: 24.2MPa主蒸汽温度: 566℃主蒸汽流量: 1695.2t/h高排/再热蒸汽压力: 4.425/3.982MPa高排/再热蒸汽温度: 315.7/566℃再热蒸汽流量: 1393.180t/h额定背压(绝对): 4.4/5.4kPa最终给水温度: 282.1℃额定工况净热耗: 7504kJ/kWh维持额定负荷的最高排汽压力:11.8kPa额定转速: 3000r/min试验方案参照河南神火发电有限公司与东方电气集团东方汽轮机有限公司签订的技术合同和美国机械工程师协会《汽轮机性能试验规程》(ASME PTC6-1996)以及中华人民共和国原电力工业部《火电机组启动验收性能试验导则》(1998年版)(电综[1998]179号)及电厂的具体需要而编制,要紧包括以下几个方面的内容:1汽轮机热耗率试验2汽轮机额定出力试验3汽轮机最大出力试验4机组供电煤耗试验5汽轮机热力特性试验。

神火汽机性能考核试验方案方案签批页目录前言---------------------------------------------------------2 一汽轮机热耗率实验方案---------------------------4 二汽轮机额外出力实验方案-----------------------14 三汽轮机最大出力实验方案-----------------------17 四机组供电煤耗实验方案--------------------------20 五汽轮机热力特性实验方案-----------------------23 六附录附录1 实验设备、仪器(表)清单-------------------25 附录2 功用实验系统隔离清单---------------------26 附录3 功用实验仪表测点清单---------------------28 附录4 实验测点布置图------------------------------31前言河南神火发电〝上大压小〞发电工程汽轮机,为西方电气集团西方汽轮机制造的600MW超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机。

高、中压缸采用合缸结构,两个高压缸为对称分流式,机组型号为N600-24.2/566/566。

机组热力系统采用单元制方式,共设有八段抽汽区分供应三台高压加热器、一台除氧器和四台高压加热器、给水泵汽轮机及厂用汽。

给水泵为2台50%容量的汽动给水泵和一台30%容量的启动备用电动给水泵。

汽轮机主要技术规范如下:型号:N600-24.2/566/566型式:超临界、一次中间再热、单轴、三缸四排汽、凝汽式汽轮机额外功率:600MW MW最大功率:675.585MW〔VWO〕额外工况参数:主蒸汽压力:24.2MPa主蒸汽温度:566℃主蒸汽流量:1695.2t/h高排/再热蒸汽压力: 4.425/3.982MPa高排/再热蒸汽温度:315.7/566℃再热蒸汽流量:1393.180t/h额外背压(相对): 4.4/5.4kPa最终给水温度:282.1℃额外工况净热耗:7504kJ/kWh维持额外负荷的最高排汽压力:11.8kPa额外转速:3000r/min实验方案参照河南神火发电与西方电气集团西方汽轮机签署的技术合同和美国机械工程师协会«汽轮机功用实验规程»〔ASME PTC6-1996〕以及中华人民共和国原电力工业部«火电机组启动验收功用实验导那么»〔1998年版〕〔电综[1998]179号〕及电厂的详细需求而编制,主要包括以下几个方面的内容:1汽轮机热耗率实验2汽轮机额外出力实验3汽轮机最大出力实验4机组供电煤耗实验5汽轮机热力特性实验一汽轮机热耗率实验方案1实验目的1.1在制造厂规则的运转条件下,测定3VWO工况下汽轮发电机组的热耗率,考核汽轮机的热耗率能否到达保证值7504kJ/kWh。

DLT6562006火力发电厂汽轮机控制系统验收测试规程一、引言本规程旨在为火力发电厂汽轮机控制系统的验收测试提供详细的指导和规范,确保汽轮机控制系统的性能、可靠性和安全性符合相关标准和要求。

通过严格的验收测试,可以验证汽轮机控制系统在各种运行工况下的稳定性、准确性和响应性,为机组的安全稳定运行提供保障。

二、测试目的1. 验证汽轮机控制系统的功能和性能是否满足设计要求和相关标准。

2. 检测汽轮机控制系统在不同运行工况下的稳定性、准确性和响应性。

3. 发现和排除汽轮机控制系统存在的潜在问题和故障,确保系统的可靠性和安全性。

4. 为汽轮机控制系统的投运和维护提供依据和参考。

三、测试范围本规程适用于火力发电厂各种类型的汽轮机控制系统,包括模拟量控制系统(MCS)、数字电液控制系统(DEH)、顺序控制系统(SCS)等。

测试范围涵盖了汽轮机控制系统的各个组成部分,如传感器、执行器、控制器、通讯系统等。

四、测试条件1. 测试环境测试应在火力发电厂的实际运行环境中进行,模拟各种运行工况和负荷变化。

测试现场应具备良好的照明、通风和安全条件,确保测试人员的安全。

测试设备和仪器应符合相关标准和要求,经过校准和检定,并在有效期内使用。

2. 测试设备汽轮机控制系统:包括控制器、传感器、执行器等。

测试仪器:如示波器、信号发生器、数据采集系统等。

模拟负载:用于模拟汽轮机的负荷变化。

通讯设备:用于连接测试设备和汽轮机控制系统。

3. 测试人员测试人员应具备相关的专业知识和技能,熟悉汽轮机控制系统的原理和结构。

测试人员应经过培训和考核,具备独立进行测试的能力。

测试人员应严格遵守测试规程和安全规定,确保测试的安全和准确性。

五、测试项目和方法1. 功能测试控制器功能测试控制器的输入输出信号应符合设计要求,信号范围、精度、分辨率等应满足相关标准。

控制器的控制算法应正确,能够实现对汽轮机的转速、功率、压力等参数的控制。

控制器的自诊断功能应正常,能够及时检测和报警系统故障。

![汽轮机组性能考核试验 方案[1]..](https://uimg.taocdn.com/e4dfd701c5da50e2524d7fac.webp)

汽轮机组性能考核试验方案批准:审核:初审:编制:设备部xx发电有限公司2014年04月15日目录1 概述(名称、简介) (1)2 方案内容 (2)3 作业前应具备的条件 (2)4 试验标准 (13)5 作业方法和步骤 (13)6 试验结果计算 (14)7 技术措施 (4)8 质量控制 ................................................................................... 错误!未定义书签。

9 安全措施 ................................................................................... 错误!未定义书签。

10 进度计划 (13)11 组织措施 (14)附件1汽轮机THA工况热力试验测点布置图 (1)附件2 汽轮机TRL工况热力试验测点布置图 (2)附件3 汽轮机TMCR工况热力试验测点布置图 (2)附件4 汽轮机热力试验测点清单 (4)附件5 汽轮机热力试验系统隔离清单(待定) ...................... 错误!未定义书签。

汽轮机组性能考核试验方案1 .概述(名称、简介)1.1设备系统概述Xx发电有限公司1×330MW汽轮机系上海电气电站设备有限公司上海汽轮机厂生产的CZK330-16.67/0.4/538/538型亚临界、单轴、中间再热、双缸双排汽、空冷抽汽凝汽式汽轮机。

该机组额定功率TRL为330MW,最大连续功率TMCR为351.849MW,阀门全开工况功率6VWO为366.254 MW。

1.2.汽轮机主要参数主要工况热力特性汇总(表格1)项目单位TRL(额定)TMCR(最大连续)VWO(调门全开)THA(热耗考核)75%(出力工况)50%(出力工况)出力kw 330160 351849 366254 330056 247584 165059 汽轮发电机热耗值KJ/kW·h 8785.4 8331.4 8320.7 8354.1 8494.8 8889.4 主蒸汽压力MPa 16.67 16.67 16.67 16.67 16.67 11.35 再热蒸汽压力MPa 3.734 3.761 3.932 3.509 2.601 1.772 主蒸汽温度℃538 538 538 538 538 538 再热蒸汽温度℃538 538 538 538 538 538主蒸汽流量t/h 1139.0631139.0631196.0161056.558765.826 508.876再热蒸汽流量t/h 949.831 955.153 999.484 890.144 655.817 443.560 排汽压力kPa(a) 32 14 14 14 14 14排汽流量t/h 714.836 706.751 738.120 662.340 506.370 357.968 补给水率% 3 0 0 0 0 0给水温度℃277.6 277.9 281 273.1 253.6 231.912 .方案内容2.1测试汽轮机在THA工况下的热耗率;2.2测试汽轮机在TRL工况下的出力;2.3测试汽轮机在TMCR工况下的出力;2.4测试汽轮机在6VWO(阀门全开)工况下的热力性能;2.5测定汽轮机在100%、80%、60%额定负荷下的热力性能;3 .作业前应具备的条件3.1 人员要求3.1.1有和利时操作系统热控逻辑组态能力的热控人员至少2人;3.1.2能够熟练进行机组启停及运行调整的运行操作人员至少12人;3.1.3有同试验项目经历的电科院调试人员至少3人;3.1.4机务、电气、热控检修人员至少10人。

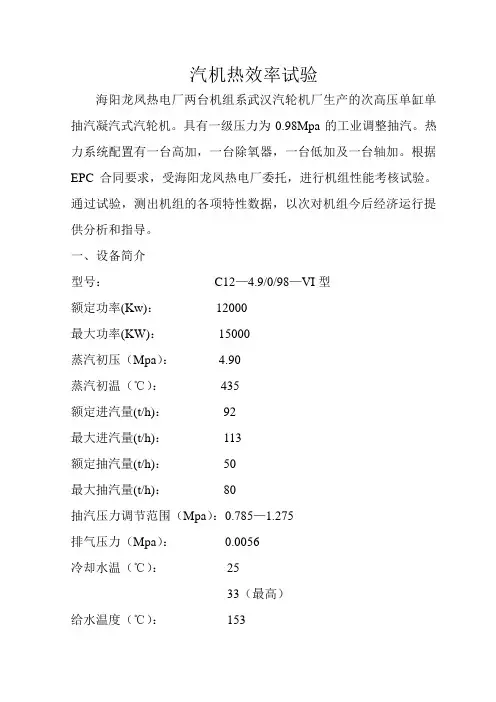

汽机热效率试验海阳龙凤热电厂两台机组系武汉汽轮机厂生产的次高压单缸单抽汽凝汽式汽轮机。

具有一级压力为0.98Mpa的工业调整抽汽。

热力系统配置有一台高加,一台除氧器,一台低加及一台轴加。

根据EPC合同要求,受海阳龙凤热电厂委托,进行机组性能考核试验。

通过试验,测出机组的各项特性数据,以次对机组今后经济运行提供分析和指导。

一、设备简介型号:C12—4.9/0/98—VI型额定功率(Kw):12000最大功率(KW):15000蒸汽初压(Mpa): 4.90蒸汽初温(℃):435额定进汽量(t/h):92最大进汽量(t/h):113额定抽汽量(t/h):50最大抽汽量(t/h):80抽汽压力调节范围(Mpa):0.785—1.275排气压力(Mpa):0.0056冷却水温(℃):2533(最高)给水温度(℃):153不给水温度(℃):80给水加热及除氧抽汽级数:3二、试验目的1、考核两台机组在不同工况下的热耗率及出力。

2、测定两台机组在各种不同工况下的热经济性。

三、试验标准1、试验标准:中华人民共和国标准《电站汽轮机热力性能验收试验规程》(GB—8117—87)。

2、水和水蒸气性质表:国际公式化委员会1967年工业用IFC方程。

四、试验步骤1、在汽机电负荷为100%MCR且无抽汽输出工况下,先作预备试验半小时,以便运行人员对运行状况、试验仪器、方法作进一步熟悉和了解。

2、在汽机电负荷为100%MCR且无抽汽输出工况下稳定参数运行半小时后,进行两小时试验,测定机组的热耗率。

3、在机组电负荷为100%MCR且有70t/h抽汽输出工况下稳定参数运行半小时后,进行两小时试验,测定机组在热耗率和汽耗率。

五、试验用仪器流量表:采用经校核的现场标准流量孔板压力表:换装0.4级标准压力表温度表:采用现场经校核合格表计功率表:加装0.5级单相功率表六、试验条件1、汽轮机及辅助设备运行正常、稳定,试验系统为独立的热力系统,无异常泄漏。

火电建设工程燃气--蒸汽联合循环发电机组整套启动试运后质量监督检查典型大纲1 总则1.0.1 依据《建设工程质量管理条例》、《工程质量监督工作导则》和《电力建设工程质量监督规定》,为统一电力建设工程质量监督工作程序、方法和内容,规范工程建设各责任主体①和有关机构②的质量行为,加强电力建设工程质量管理,保证工程质量,确保电网安全,保障人民生命、财产安全,保护环境,维护社会公共利益,充分发挥工程项目的经济效益和社会效益,在火电、送变电工程11个阶段性质量监督检查典型大纲的基础上,制定《火电建设工程燃气一蒸汽联合循环发电机组整套启动试运后质量监督检查典型大纲》(以下简称本《大纲》)。

凡接入公用电网的各类投资方式的新建、扩建、改建的燃气一蒸汽联合循环发电机组建设工程,均应按上述相关典型大纲的规定进行质量监督检查。

1.0.2 本《大纲》适用于各电力建设工程质量监督中心站(以下简称中心站)对火电建设工程燃气一蒸汽联合循环发电机组整套启动试运后的工程质量进行监督检查,适用的工程范围包括:①燃用天然气、水煤气、高炉煤气、轻油、重油、原油;②机组组合形式涵盖单轴和多轴形式的燃气一蒸汽联合循环发电机组。

1.O.3 火电建设工程燃气一蒸汽联合循环发电机组整套启动试运,是机组参照《火力发电厂基本建设工程启动及竣工验收规程》(以下简称《启规》)和《火电工程调整试运质量检验及评定标准》(以下简称《调试验标》)规定的启动试运条件、调试工作内容和质量标准,完成空负荷调试、带负荷调试和满负荷试运等三个阶段全部调试工作的全过程;是对机组相关的建筑、安装工程的设计、设备和施工质量的动态考核;也是对机组调整试验工作质量的考核。

机组整套启动试运后的质量监督检查是判定工程质量是否符合设计规定,符合国家和行业的相关标准,能否保证机组安全、可靠、稳定地移交生产的重要环节和手段。

1.0.4 质量监督检查以重点抽查的方法进行。

检查工程建设各责任主体质量行为时,对火电工程各大纲中内容相同的条款一般只抽查一次。

并网电厂热力设备技术监督检查大纲一、检查范围本次监督检查范围包括并网电厂所有热力设备,包括锅炉、汽轮机和余热回收设备等。

二、检查内容本次监督检查将对以下内容进行检查:1. 设备基本情况包括设备名称、型号、规格、生产厂家、生产日期、安装日期、运行时间等信息。

2. 设备运行情况要求提供设备运行记录、维护记录、检修记录等,回顾设备运行情况。

3. 设备检查要求对设备进行完整的机械、电气、自动化等方面的检查,以确保设备符合相关技术规范和标准要求。

检查内容包括但不限于:•锅炉–水墨分布、各级过热器出口温度、NOx、SOx等排放指标、风管检查、烟囱排放等。

•汽轮机–转子、定子叶片、导叶角度和位置、润滑系统、转矩甩振等。

•余热回收设备–余热锅炉、烟气余热回收、冷凝式余热回收、换热器温差等。

4. 安全生产要求对安全生产情况进行全方位检查,包括设备运行过程中出现的事故和事故处理情况。

对设备运行安全风险进行评估,提出合理化设计和改进意见。

5. 环境保护针对环境保护方面的问题,对排放情况、噪声控制、废水处理和固废处理等方面进行检查,提出工艺改进和操作建议。

三、检查结果根据检查情况,对不符合要求的设备进行整改,要求整改的内容包括但不限于:•设备的环保问题;•设备的安全问题;•设备的技术问题。

整改后,要求提供改进措施和改进效果报告。

四、本次监督检查重点关注设备的安全、环保、技术等方面的问题,提出了一些必要的措施。

通过本次监督检查,加强了并网电厂热力设备的管理和监管,提高了设备的安全、可靠性和环保性。

山西大唐国际云冈热电有限责任公司汽轮机组“乏汽余热利用工程”热力性能试验大纲(第一版)2013年1月目录1 概述 (1)2 试验编制依据 (1)3 试验目的 (1)4 试验标准及基准 (2)5 试验工况 (2)6 试验测点及仪表 (2)7 试验条件 (3)8 试验方法 (4)9 试验程序 (5)10 试验结果的计算及修正 (6)11 试验的组织 (10)附件1 山西大唐国际云冈热电有限公司一期试验测点清单附件2 山西大唐国际云冈热电有限公司一期试验测点布置图附件3山西大唐国际云冈热电有限公司二期试验测点清单附件4 山西大唐国际云冈热电有限公司二期试验测点布置1概述山西大唐国际云冈热电有限责任公司(简称“云冈电厂”)是大同市规划的城市采暖热源点之一。

一期工程建设规模为2×220MW直接空冷供热机组,已于2003年投产。

二期扩建工程依托电厂一期工程场地和设施进行扩建,建设规模为2×300MW直接空冷供热机组,已于2009年投产。

本项目系采用清华大学基于吸收式换热的热电联产集中供热技术,回收云冈电厂一期工程2×220MW机组和二期工程2×300MW机组汽轮机乏汽余热,提高热电厂供热能力以及能源利用效率。

本工程在电厂一期2×200MW和二期2×300MW主机主厂房A列外分别各设一台余热回收机组,余热机组编号对应电厂机组编号,分别为1、2、3、4号余热回收机组,每台余热回收机组均单独设立一个厂房。

1.1电厂一期2X200MW汽轮机乏汽余热利用工程简介电厂一期2×200MW工程主厂房A列外的两台余热回收机组、余热回收机组乏汽凝结水泵、余热回收机组抽汽凝结水泵等均布置在两个余热回收机房中。

电厂一期的乏汽余热回收系统详见附图1。

1.1.1余热回收系统乏汽部分每台乏汽余热回收机组在汽轮机乏汽进入空冷岛前,由Ф3520管道引至余热回收机组。

1.1.2余热回收系统热网水部分从热网回水总母管Ф1020上旁路电动蝶阀前引一路热网水依次进入1#、2# 余热回收机组梯级加热后回到旁路电动蝶阀后。

7、汽轮机热耗性能试验方案7.1 试验目的检测机组汽轮机的热力特性,提供汽轮机在热耗率验收(THA)工况的热耗率、高中压缸效率,为机组达标提供依据。

7.2 编写依据标准7.2.1 试验标准依据《汽轮机热力性能验收试验规程》(ASME PTC6-1996),不明泄漏量损失不超过0.3%。

7.2.2 试验标准依据《火电机组启动验收性能试验导则》。

7.2.3 水和水蒸汽性质表:采用国际公式化委员会IFC公式(1967)。

7.2.4 基准:阀点。

7.3 试验项目7.3.1 系统汽水量平衡试验。

7.3 2 系统不明泄漏量检查试验。

7.3.3 机组的热耗率验收(THA)工况的全面热力试验。

7.4 试验用仪表和仪器7.4.1 试验中采用的仪表温度:采用A级热电阻(Pt100)和I级热电偶(E型)。

压力:采用精度为0.075级的压力变送器。

流量:主流量采用ASME长颈喷咀,及精度为0.075级的差压变送器;辅助流量采用标准孔板,及精度为0.075级的差压变送器。

电功率:采用GXM305型0.05级功率变送器测量。

所有仪表均应校验合格,并在检定有效期内使用。

7.4.2 采集系统全部测点采用分布式采集系统,主要设备有:IMP数据采集板(12块)、便携式计算机(1台)、电源箱若干个等。

7.5 试验组织分工7.5.1 试验单位7.5.1.1 负责试验方案的编写。

7.5.1.2 负责完成现场测试工作。

7.5.1.3 负责测试工作中的安全、质量控制。

7.5.1.4 负责完成数据处理及报告编写工作。

7.5.2 电厂电气专业7.5.2.1 电厂电气专业负责发电机输出端PT、CT的校验与二次压降的测量。

协助接入标准功率表,提供电流互感器变流比、电压互感器变压比(互感器精度要在0.2级以上)。

7.5.2.2 将周波稳定在50Hz左右,调整好有功和无功,使功率因数在设计值附近。

7.5.3 电厂热工专业7.5.3.1 根据试验要求装、拆所需仪表,并进行检查核对,不符合要求的应更换。

600MW机组汽轮机性能试验大纲新力电业咨询公司2008 年05月30 日项目负责:项目负责:编写:初核:审核:审核:批准:批准:项目参加:项目参加:目录1 概述 (1)2 机组的主要技术规范 (1)3 试验标准 (1)4 试验项目及试验条件 (2)5 试验仪器仪表 (4)6 试验运行方式和要求 (5)7 试验步骤 (7)8 隔离措施 (7)9 试验计划和持续时间 (8)10 组织分工 (8)11 安全注意事项 (9)12 试验报告撰写 (9)13 附录:2汽轮机性能试验测点清单 (11)2×600MW机组汽轮机性能试验大纲1 概述2×600MW汽轮机是哈尔滨汽轮机有限公司引进西屋技术生产制造的N600—24.2/566/566 型超临界、一次中间再热、三缸四排气、单轴、双背压、凝汽式汽轮机。

根据有关规范规定,需要完成机组的汽轮机热力性特试验工作。

其目地是得到机组的实际性能水平,并与设计要求对比,同时对汽轮机和热力系统进行比较全面的能损分析,为今后机组的运行、维护提供准确可靠的技术依据。

2 汽轮机主要技术规范3 试验规范和标准3.1试验标准:(1)GB8117—87电站汽轮机性能试验规程。

(2) 火电机组启动验收性能试验导则电综[1998]179号(3) 汽轮机性能试验合同(4) 火电机组达标投产考核标准(2001年版) 国电电源[2001]218号(5)火力发电厂基本建设工程启动及竣工验收规程(1996年版)(6)《电力安全工作规程》3.2水和水蒸气性质:自行拟合的高精度简化模型,于2000年通过鉴定,精度超过目前通用的IFC-67标准公式3.3主流量基准:给水流量3.4试验基准:阀位基准,负荷基准4 试验项目及试验条件4.1汽轮机热耗率保证值的验收工况(THA)在下列设计运行条件下,测定汽轮机热耗率,并与设计值进行比较(设计热耗率为7565 kJ/kWh)。

a.3VWO;b.发电机出力 600 kW;b. 汽轮机主汽阀前蒸汽压力 24.20 MPa;c. 汽轮机主汽阀前蒸汽温度566 ℃;d. 再热器压损10%;e. 汽轮机中压主汽阀前蒸汽温度566 ℃;f. 汽轮机平均背压0.0052 MPa;g. 补给水率为0%;h. 汽轮机运行热力系统及参数条件参照热耗保证的热平衡图THA工况进行循环系统调整和隔离;i. 全部回热系统正常运行,疏水逐级自流,但不带厂用辅助蒸汽。

j. 汽动给水泵满足规定给水参数。

k. 发电机效率98.9%,额定功率因数0.90,额定氢压。

l. 修正计算。

其中包括:一类修正,即系统修正;二类修正,即参数修正。

得到修正后的热耗和发电机功率值。

一类修正根据试验数据计算或按制造厂提供的修正曲线进行;二类修正计算根据制造厂提供的修正曲线进行。

m. 功率修正后将偏离600MW。

根据本工况和4VWO试验工况的结果,得到调节汽阀全开的轨迹线,从曲线上经过内插或外推,得到600MW的最终热耗值。

4.2汽轮机最大出力试验(VWO)VWO工况:汽轮发电机组在调节阀全开,其它条件同T-MCR工况时,汽轮机的进汽量不小于105%的铭牌工况(TRL)进汽量,试验负荷为T-MCR出力:648.7MW。

测定汽轮发电机出力,满足以下条件:a. 四个高压调节阀全开;c. 汽轮机主汽阀前蒸汽压力 24.20 MPa;d. 汽轮机主汽阀前蒸汽温度566 ℃;e. 汽轮机中压主汽阀前蒸汽温度566 ℃;f. 汽轮机背压0.0052 MPa;g. 补给水率为0%;h. 汽轮机运行热力系统及参数条件参照VWO工况的热平衡图进行循环系统调整和隔离。

i. 全部回热系统正常运行,疏水逐级自流,但不带厂用辅助蒸汽。

j. 汽动给水泵满足规定给水参数。

k. 发电机效率99%,额定功率因数0.90,额定氢压。

经过一、二类修正后,得到修正计算后的热耗和发电机功率。

经过修正计算后的结果,与最大连续保证值648.7 MW和最大设计流量1913t/h进行比较。

4.3汽机额定出力试验汽机额定出力试验和汽轮机热耗率保证值的验收工况(THA)试验同步进行。

将3VWO工况修正后的出力和THA设计功率600MW对比。

4.1~4.3的各项试验,如果再预定时间内无法完成现场试验,需要各方协商老化修正的方法。

4.4机组供电煤耗测试根据ASME PTC46,采用正、反平衡结合的方法计算机组煤耗,根据汽轮机3VWO工况的主蒸汽、再热蒸汽、过热蒸汽减温水、再热蒸汽减温水等流量,得到锅炉的输出热量,根据同时测量的锅炉效率和厂用电率,计算得到机组的供电煤耗。

修正范围:燃料特性、循环水温度、空气温度和湿度、燃料温度、发电机功率因素。

4.5附加试验项目4.5.1流量平衡试验在汽轮机热耗试验前,应先进行系统不明漏泄量检查试验,汽轮机、锅炉等系统隔离后,记录除氧器、凝汽器水位变化,计算系统漏泄量,如果不明漏泄率大于0.3%,应查找原因并解决,如试验前无法处理,应由各方协商解决办法。

4.5.2高、中压缸过桥漏汽量测量试验为得到准确的热耗结果,需要测量过桥漏汽量。

该试验包含2个工况,调门全开,机组出力550MW:1)主汽温度额定,再热汽温530℃;2)主汽温度530℃,再热汽温额定;试验中,一、二次汽温差别越大,结果月准确可靠。

应尽量使用烟气侧的调整方式,尽量调整一、二次汽温。

另外,该试验参数稳定性要求很高,需要尽可能减少负荷、一、二次汽温的波动。

4.5.3厂用电率测试利用现场运行表记分别测量机组在各工况下稳定运行时,机组单元内所用耗电设备和部分公用负荷的厂用电率,为供电煤耗的计算提供依据。

5 试验仪器仪表5.1主要试验数据以专用仪表测量值为基准,次要计算数据采用机组DAS和DEH 运行监测系统储存的历史数据。

对于差别过大的有疑问的测量值,应查找原因,协商处理。

5.2发电机输出功率用两只0.1级单相功率表测量。

5.3以给水流量为主流量基准,流量测量的一次测量元件为现场运行的标准节流件,二次仪表为0.1级差压变送器。

A、B小汽机进汽流量、A、B侧再热减温水流量测量的一次元件均为现场运行的标准流量孔板或喷嘴,二次仪表为0.1级差压变送器。

凝结水流量也用 0.1级差压变送器测量。

5.4主蒸汽、高压缸排汽、再热蒸汽、汽机排汽压力、给水、主凝结水和高加、除氧器进汽压力、汽轮机背压等均采用0.1或0.2级表压力或绝对压力变送器测量。

5.5主蒸汽、高压缸排汽、再热蒸汽温度,给水、主凝结水、高低加进汽、高低加出入水和疏水等温度,采用工业一级E型铠装热电偶测量。

5.6现场需要另装的温度、压力、差压变送器,试验数据由Fluke小型数据采集系统采集。

5.7大气压用0.2级精密空盒式大气压表测量。

6 试验运行方式和要求(1)机组所有主、辅设备处于正常完好状态,运行稳定。

(2)所有试验测点齐全, 安装位置正确。

DAS和DEH示值准确。

(3)与相临机组及外界的联络阀门,排地沟的疏、放水阀门能够关闭严密,以保证试验期间机组汽水系统隔离的成功。

(4)机组按单元制系统隔离完毕,切除本机备用汽、厂用汽。

给水泵密封水回收。

(5)机、炉所有排地沟疏、放水门关死。

(6)回热系统正常投运。

高、低压加热器均保持有水位运行。

加热器疏水系统采用正常疏水方式运行,事故疏水阀关闭。

(7)旁路系统及冷再的所有疏水袋水位检测正常,疏水阀能够在运行中保持关闭。

试验期间解除汽轮机旁路的热备用。

(8)中压缸进汽门前的所有本体疏水门后的隔离门手动关死。

(9)试验期间锅炉停止吹灰、燃油加热和电除尘用汽。

停止化学补充水,如需补水, 应安排在两次试验间隙内进行。

试验中如有影响工况的操作, 应与试验负责人联系。

(10)试验中应避免对锅炉制粉系统作启、停操作。

(11)试验期间各水箱容器的水位, 如除氧器水箱、各加热器水位应保持相对稳定。

试验中,应投入燃烧自动,汽温自动,高、低加水位自动,并在试验中维持凝汽器水位的稳定。

(12)试验前,通过补水,将除氧器水位调整到运行允许的上限位置,确保试验期间不对系统补水。

(13)试验时尽量不投过热器、再热器减温水或调整到最小。

(14)试验时锅炉调整燃烧,使各参数尽量达到规定数值,并相对稳定,且满足下表要求:主要参量容许偏差和容许波动范围(15)为了保持凝结水流量的稳定,禁止人为的调整凝结水箱水位、除氧器水箱水位及凝结水系统水侧调整门。

(16)试验前机组应事先解除AGC方式和DEH速度回路,解除CCS机组遥控,保证试验中所有调节汽阀位置固定。

3VWO工况试验中,先在顺序阀状态下,全开调门,再由热工专业将4号阀置于手动方式,缓慢关完并保持。

(17)试验前,电厂热工专业根据本大纲后的测点清单编写计算机数据采集清单。

试验中,所有数据采样间隔均为1分钟。

(18)试验前,新力公司和电厂热工专业的技术人员,需要联合考察重要测点的数据采样死区(门槛值),尽量将死区设置得最小,以便完整记录试验数据。

原则上,重要压力测点的死区按不大于指示值的0.1%设置,重要温度按0.5℃设置。

(19)如果需要,试验前应安排一次设备检修,消除本体疏水阀的泄漏,和其它阀门、管道的内外泄漏;完成有关测点、仪表的消缺、校验。

(20)试验中若循环水温高,背压高于8 kPa,则应增开一台循泵。

7 试验步骤(1)由运行人员按试验要求进行系统隔离,按工况要求的运行方式将负荷带到预定位值,调整新蒸汽参数、再热蒸汽参数并将其稳定在规定的范围内。

(2)在每一试验工况下,应稳定负荷运行3小时。

其中在后2小时内对机组的参数进行连续采样,大气压和水位至少每十分钟采样一次,其余所有参数至少1分钟采样1次。

(3)在下一工况试验开始前,将除氧器水位补至高位。

在机组稳定及采样期间,不应对制粉系统作启停操作。

8 隔离措施试验时必须保证工质沿着设计流程流动,全力消除系统的内外泄漏,这是试验成功的必要条件。

具体的项目有:(1)试验期间热力系统停止补水、排污,而将这些操作放在各工况试验前进行;手动隔离凝补水箱与凝汽器间的进、出管道。

(2)停用厂用汽,试验期间,厂用汽由相临机组提供。

(3)试验前发现的系统所有外漏,均需手动隔离。

(4)切断机组与邻机之间的所有汽水联系。

(5)尽量切断凝结水杂项母管的所有对外供水,如有可能,改由其它设备提供。

(6)试验期间,化学车间停止采样、排污。

(7)试验前应使压缩空气供气压力达到设计要求,使气动阀门能够关闭严密。

对于汽轮机本体疏水,抽汽疏水,必要时手动关闭严密,在CRT 上确认疏水温度均已正常。

汽轮机高低压旁路完全切除并关闭疏水。

(8)所有回热加热器的事故疏水关闭严密,关闭加热器的启动、连续放气阀。

(9)凝泵、给泵再循环门关闭严密。

闭式水、发电机定子冷却水等由除盐水提供,给水泵密封水应回收至凝汽器。