反应-分离耦合技术

- 格式:doc

- 大小:24.50 KB

- 文档页数:1

收稿日期:2021-04-20作者简介:王忠华(1982-),女,高级工程师,从事煤化工、醋酸及醋酸酯下游产品的研发工作,************.cn 。

醋酸乙酯合成方法及其工艺技术的研究进展王忠华1,胡宗贵1,朱桂生1,张效敏2,黄诚1,吴有庭2(1.江苏索普化工股份有限公司,江苏镇江214200;2.南京大学化学化工学院介观化学教育部重点实验室,江苏南京210023)摘要:介绍了醋酸乙酯的合成方法及其生产工艺研究进展,重点提出了一种以配方离子液体为催化剂的反应-萃取精馏耦合的核心工艺。

模拟计算和小、中试实践的初步结果表明,单程醋酸乙酯产品的产率和质量纯度都可达98%以上,且过程能耗低,绿色化程度高,还分析了醋酸乙酯生产中存在的问题并展望了醋酸乙酯生产技术的发展趋势。

关键词:醋酸乙酯;合成方法;生产工艺;反应分离耦合doi :10.3969/j.issn.1008-553X.2021.06.006中图分类号:TQ225.34文献标识码:A文章编号:1008-553X (2021)06-0022-05醋酸乙酯是一种非常重要的大宗有机化工基础原料和极好的工业溶剂,广泛用于醋酸纤维、乙基纤维、氯化橡胶、乙烯树脂、乙酸纤维树酯、合成橡胶、涂料及油漆等的生产过程中。

此外,它还能作为粘合剂,用于印刷油墨、人造珍珠的生产;作为提取剂,用于医药、有机酸等产品的生产;作为香料原料,用作菠萝、香蕉、草莓等水果香精和威士忌、奶油等香料的主要原料。

醋酸乙酯的传统工业生产方法主要是以浓硫酸为催化剂,采用乙酸和乙醇先反应后分离的工艺流程。

浓硫酸虽然价廉易得,催化活性也好,但其腐蚀性和氧化性强,酯化反应一般需在效率低下的搪瓷反应器中进行,反应生成的低浓度强酸废水也需专门后处理技术配套。

此外,醋酸乙酯能与副产物水、原料乙醇形成多个二元、三元共沸物,其分离工艺流程长,能耗高,含酸的反应混合物对分离设备腐蚀严重。

该工艺粗放,与当前绿色化工理念相悖。

不同工况反应分离集成技术及其在化工中间体生产中的应用南京工业大学乔旭一、技术背景未来几年我国经济仍将保持快速增长势头,但是发展将面临资源问题、能源问题和环境问题三大瓶颈的考验。

为此,我国“十一五”规划纲要提出,到2010年我国万元GDP 能耗降低20%左右、主要污染物排放减少10%,并将其列为重要的约束性指标。

石油和化学工业既是能源密集型产业,也是重污染产业,由于能源和资源利用率低,污染末端治理成本高,石化工业正面临可持续发展的严重挑战。

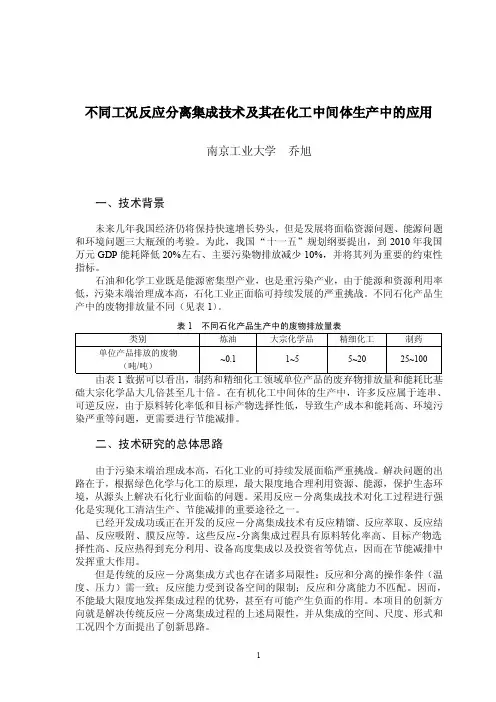

不同石化产品生产中的废物排放量不同(见表1)。

表1不同石化产品生产中的废物排放量表由表1数据可以看出,制药和精细化工领域单位产品的废弃物排放量和能耗比基础大宗化学品大几倍甚至几十倍。

在有机化工中间体的生产中,许多反应属于连串、可逆反应,由于原料转化率低和目标产物选择性低,导致生产成本和能耗高、环境污染严重等问题,更需要进行节能减排。

二、技术研究的总体思路由于污染末端治理成本高,石化工业的可持续发展面临严重挑战。

解决问题的出路在于,根据绿色化学与化工的原理,最大限度地合理利用资源、能源,保护生态环境,从源头上解决石化行业面临的问题。

采用反应-分离集成技术对化工过程进行强化是实现化工清洁生产、节能减排的重要途径之一。

已经开发成功或正在开发的反应-分离集成技术有反应精馏、反应萃取、反应结晶、反应吸附、膜反应等。

这些反应-分离集成过程具有原料转化率高、目标产物选择性高、反应热得到充分利用、设备高度集成以及投资省等优点,因而在节能减排中发挥重大作用。

但是传统的反应-分离集成方式也存在诸多局限性:反应和分离的操作条件(温度、压力)需一致;反应能力受到设备空间的限制;反应和分离能力不匹配。

因而,不能最大限度地发挥集成过程的优势,甚至有可能产生负面的作用。

本项目的创新方向就是解决传统反应-分离集成过程的上述局限性,并从集成的空间、尺度、形式和工况四个方面提出了创新思路。

类别炼油大宗化学品精细化工制药单位产品排放的废物(吨/吨)~0.11~55~2025~100空间:由同一空间耦合向不同空间集成转变;尺度:由单一设备的点耦合向多设备的系统集成转变;形式:由连续耦合向离散集成转变;工况:由相同工况向不同工况单元过程集成转变。

生化工程的定义:将生物技术的实验室成果经工艺及过程开发,称为可供工业生产的工艺过程,常称为生化工程。

其实质是利用生物催化剂从事生物技术产品的生产过程。

研究“利用生物催化剂(酶或细胞)从事生物技术产品的生产过程”的工程科学,将工程原理应用于设计、开发和分析生物过程的科学。

生物反应工程是化学工程与生物技术的交叉学科。

生物工程的重要组成部分,包括底物或营养液的准备、预处理、转化以及产品的分离、精制等工程和工艺问题。

生化工程包括:生化反应动力学(酶反应动力学、细胞生长动力学)生化反应器(理想流动生化反应器、生化反应器的流动模型、工业化反应器)对细胞处理包括胞内控制和胞外控制,胞外控制包括:培养基的灭菌、同期搅拌、固定化技术、空气除菌、比拟放大、产品分离和纯化、发酵动力学、发酵优化控制和细胞培养技术等。

胞内控制包括:遗传育种、代谢控制、培养基平衡等。

上游加工:最重要的是提供和制备高产优质和足够数量的生物催化剂下游加工:生物反应器为中心下游加工:从反应液中提取目的产物加工精制称合格产品。

单元操作:完成一道工序所需的一种手段和方法化学酶工程:也称初级酶工程,指自然酶、化学修饰酶、固定化酶及人工酶的研究和应用。

生物酶工程包括三个方面:1.用基因工程技术大量生产酶(克隆酶)2.修饰酶基因产生遗传修饰酶(突变酶)3.设计新酶基因,合成自然界不曾有的酶(新酶)提高酶产量的措施:选育优良的产酶菌种或细胞、工艺条件的优化控制、高效酶反应器的设计与应用、添加诱导物、控制阻遏物浓度、添加表面活性剂、添加刺激剂、添加产酶促进剂。

青霉素发现,大规模液体发酵罐:搅拌装置(搅拌桨、轴封)通气装置(空气过滤、分散器)灭菌装置(管路、阀门、罐内)无菌状态(接种、采样、隔离)控制装置(温度、pH、溶氧、消泡)添加装置(碱、葡萄糖、前体)工程放大:摇瓶试验、小试、中试、工业化生产生物反应工程研究的内容包括两个:宏观动力学、生物反应器工程生化工程的核心是生物反应器的过程的数量化处理和动力学模型的建立。

《化工分离过程》考试大纲课程代号:06116 课程名称:化工分离过程编写学校:南京工业大学I课程的性质及要求一、课程性质和特点《化工分离工程》课程是我省高等教育自学考试化学工程专业的一门重要课程。

化工分离工程是化学工程学科的重要分支,是研究化工及其它相关过程中物质的分离和纯化方法的一门技术科学。

许多天然物质都以混合物的形式存在,要从其中获得具有使用价值的一种或几种产品,必须对混合物进行分离;在许多加工工业中,例如化工、石油化工、炼油、医药、食品、材料、冶金、生化等,必须对中间体和产物进行分离和提纯,才能使加工过程进行下去,并得到符合使用要求的产品。

分离过程还是环保工程中用于污染物脱除的一个重要环节。

分离工程的研究对象是化工及其相关过程中基本的分离单元操作过程。

在相当多的生产过程中,它对生产的成本和产品的质量起到了关键甚至决定性的作用。

在石油、化工等企业中,分离过程的投资和操作费用占有很高的比例。

据统计,在典型的化工企业中,分离过程的投资一般要占总投资的三分之一左右。

聚乙烯生产中,乙烯的分离提纯部分的设备投资和操作费用均占总费用的一半左右。

而在炼油行业及某些生化产品的生产过程中,分离过程所占的投资要高达70%以上。

而一些基因工程产品的生产过程中,分离提纯的成本甚至高达其总生产成本的90%。

现代科学技术的发展,尤其是以新能源、新材料、电子和信息技术、现代生物技术、环境保护技术、可再生资源利用技术等为代表的高新科技的兴起和发展向分离技术提出了新的艰巨挑战。

这使得分离工程成为近半世纪来发展最为迅速的化学工程技术领域之一。

各种膜技术、超临界流体技术、现代吸附和工业色谱技术、反应-分离耦合技术等应运而生并相继获得应用。

分离工程已成为化学工程的前沿研究方向之一。

本课程以多组分、非理想、高浓度、有化学反应的、复杂体系的分离操作和过程为基本对象,以化工等过程工业为背景,以数学模型为工具,以分离单元操作为主线,阐述分离工程的理论、应用、研究、开发的工程问题和学科的前沿发展。

反应与分离耦合技术反应-分离耦合技术的研究进展摘要:反应/分离耦合技术因其可提⾼产品收率、降低设备投资和能耗引起⼈们越来越多的重视。

本⽂概述了反应精馏、反应-渗透蒸发耦合技术、⽆机膜反应器、膜⽣物反应器等耦合技术的发展近况。

关键词:反应;分离;耦合反应/分离过程耦合是指在⼀套设备中同时完成反应和分离两个过程。

⼴义上也可理解为将⼀系列分离器与反应器集成于⼀个系统中操作。

反应/分离过程耦合的特点是:(1)在反应过程中将对反应有抑制作⽤的产物分离,可提⾼总收率和处理能⼒;(2)可在反应过程中不断消除对反应特别是对催化剂有害的物质,维持⾼的反应速率;(3)利⽤反应热供分离所需,降低能耗;(4)简化产品后续分离流程,减少投资。

⽬前对这⼀技术的研究与开发应⽤越来越多,特别是在耦合⽅法⽅⾯已取得了显著进展。

1 反应精馏反应精馏(Reactive Distillation简称RD)是蒸馏技术中的⼀个特殊领域。

它是化学反应与蒸馏相耦合的化⼯过程[1]。

反应精馏⼯艺与传统⽣产⼯艺相⽐,具有选择性⾼、转化率⾼、⽣产能⼒⾼、产品纯度⾼、投资少、操作费⽤低、能耗低等特点,因⽽反应精馏技术引起了⼈们极⼤的关注。

按照反应中是否使⽤催化剂可将反应精馏分为催化反应精馏过程和⽆催化剂的反应精馏过程,催化反应精馏过程按所⽤催化刑的相态⼜可分为均相催化反应精馏和⾮均相催化精馏过程,⾮均相催化精馏过程即为通常所讲的催化精馏(CD,catalytic distillatlon)[2]。

表1 应⽤催化精馏⼯艺的化学反应[3]反应类型化学反应举例酯化⼄酸与⼄醇合成⼄酸⼄酯甲酸与甲醇合成甲酸甲酯醚化甲醇与异丁烯合成MTBE酯交换对苯⼆甲酸⼆甲酯与⼄⼆醇醚分解MTBE分解⽣成⾼纯异丁烯⼆聚环戊⼆烯⼆聚⽣成⼆聚还戊⼆烯脱⽔甲醇脱⽔制⼆甲醚将反应精馏应⽤于酯化反应已多见报道,但所采⽤的催化剂多为传统的浓硫酸,⽤固体酸为催化剂采⽤反应精馏⽅法合成酯的却报道不多。

渗透蒸发膜分离与反应耦合实验一、实验目的1、运用已学过的实验技能和知识,结合实际训练分析问题,解决问题的综合能力。

2、学会有机化工产品的合成方法与精制工艺的工艺流程设计。

3、学会实验流程及装置的实施。

4、学会试验取哪些必要工艺参数,如何实现。

二、实验内容1、该实验将目前先进的分离方法-渗透蒸发膜分离与传统的液-液反应合成工艺集成于一体,成为先进的连续的工艺路线。

2、拟定的的设备流程为:第一步:在液-液搅拌反应釜内,浓硫酸催化作用下乙酸与乙醇反应生成乙酸乙酯;第二步:通过渗透蒸发膜分离设备精制,得一定纯度的乙酸乙酯产物。

3、将反应与膜分离实现连续稳定的操作系统,寻求确定操作条件;实现参数获取的方法。

三、实验流程、装置和试剂1、实验流程:请见图一2、实验装置:(1)液-液反应釜一套。

釜有效容积1L,反应器直径φ108,有效容积为1L,全部由不锈钢制成。

示意图如图二(2)渗透蒸发膜装置三套。

膜池有效直径为φ77,由不锈钢制成,折流式流体流道。

(3)真空系统一套。

(含真空泵、缓冲罐、真空表、干燥管等)(4)气相色谱仪一台及色谱柱一套。

(5)超级恒温槽一套。

(6)其他还有液体加料泵、输送泵、贮罐等。

(7)仪表控制及检测部件。

四、实验步骤1、实验准备(1)按实验工艺流程逐项检查是否符合要求,将渗透蒸发膜片装入各膜池内,并将膜装置紧固;(2)系统试漏。

反应系统在0.25MPa下,10分钟内不变即可。

渗透蒸发系统要求更高,特别是膜?真空系统;(3)检查电源、电路是否正确,检查各仪表工作是否正常;(4)超级恒温槽通电加热,达到预定温度;(5)气相色谱仪与热达到工作状态;(6)原料罐注入相应的原料,将浓硫酸加入乙醇料罐,加入量0.01%。

(体积分数)2、实验操作(1)分别开动乙酸进料泵和乙醇进料泵,向反应釜内进料,并启动搅拌,同时由超级恒温槽向蛇管加热器通加热水,温度控制在40℃左右,并给直管回流器通冷却水。

(2)启动真空系统,使渗透蒸发膜池压力为745mmHg左右。

反应-分离耦合技术

反应分离耦台技术是将化学反应与物理分离过程一体化,使反应与分离操作在同一设备中完成,如反应蒸馏、反应萃取、反应吸收、反应膜分离等。

反应分离耦台技术可降低设备投资、简化工艺流程,具有多种优点。

如催化蒸馏可显著提高化学反应的选择性,减少副反应;对于可逆反应,可显著改变化学反应的平衡,提高反应的收率;对于放热反应,可有效利用反应热,减少热能消耗。

催化蒸馏操作可通过改变操作压力,控制反应温度,改变气相物料的蒸气分压,调节液相反应物浓度,从而改变反应速率和产品分布。

催化蒸馏的应用如酯化、烷基化、水合、醚化及脱水醚化等过程,主要产品有醋酸甲酯、乙酯和丁酯、甲基叔丁基醚、乙苯和异丙苯等,常用的催化剂有ZSM5、HY沸石、酸性阳离子交换树脂、酸性沸石催化剂等。

苯与丙烯烷基化生产异丙苯,以酸性沸石或酸性离子交换树脂为催化剂,采用催化反应蒸馏技术,其工艺条件为50-300℃,0.05-2 MPa,苯与丙烯的物质的量比为(2-10):1,丙烯的转化率可达98%,异丙苯的选择性可达90%。

北京化工大学研究和开发了利用催化反应蒸馏技术,将苯和丙烯的烷基化、多异丙苯烷基转移反应台在同一设备中进行,降低了设备投资,简化了工艺流程。

该过程既可采用固定床催化精馏塔,也可采用悬浮床催化精馏塔。

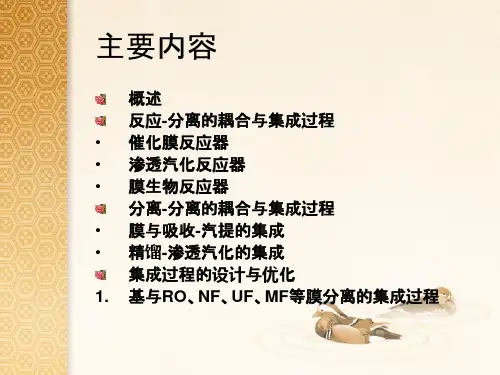

《新型分离技术》教学大纲课程编码:02课程名称:新型分离技术学时/学分:24/先修课程:《物理化学》、《化工原理》、《化工热力学》适用专业:化学工程与工艺开课教研室:化工教研室一、课程性质与任务1.课程性质:本课程是学生在具有了物理化学、化工原理、化工热力学等基础知识后的一门专业选修课。

本课程能够开阔化工类学生的视野、拓宽学生在分离工程领域的知识面,从而适应多种专业化方向的要求,而且为进一步的科学研究或工程应用打下基础。

2.课程任务:本课程的任务是教学膜分离技术、新型萃取技术、新型蒸馏技术、生化分离技术等新型分离技术的基础知识,和反映-分离耦合集成和分离-分离集成的设计等。

本课程强调工程观点、强调理论与实际相结合;通过度离任务的提出、解决方案的成立、分离流程的设计、和分离设备的选用等,提高学生分析问题、解决问题的能力。

二、课程教学大体要求通过本课程的教学,要求学生把握各类新型分离技术的大体理论,操作特点,同时对分离技术在进程工业中的重要意义及新型分离技术的开拓和进展有必然的了解。

成绩考核形式:期末成绩(闭卷考试)(70%)+平常成绩(作业、课堂提问等)(30%)。

成绩评定采纳百分制,60分为合格。

三、课程教学内容第一章绪论把握选择分离技术的一样规那么;了解分离技术在进程工业中的意义;了解新型分离技术的开拓和进展。

3.要求学生把握的大体概念、理论、技术通过本章的教学,要求学生把握分离技术的分类;把握选择分离技术的一样规那么。

教学重点是分离技术的分类;新型分离技术在化学工业、环境爱惜、生物技术、制药、电子、能源等领域的应用。

教学难点是新型分离技术在化学工业、环境爱惜、生物技术、制药、电子、能源等领域的应用。

(1)分离技术在进程工业中的意义要紧知识点:分离技术在进程工业中的重要意义;分离技术的分类。

(2)新型分离技术的开拓和进展要紧知识点:新型分离技术的开拓和进展;新型分离技术在化学工业、环境爱惜、生物技术、制药、电子、能源等领域的应用。

烷基化反应产物热耦合与热泵组合分离工艺及分离装置篇一:《烷基化反应产物热耦合与热泵组合分离工艺及分离装置》嗨,小伙伴们!今天我要给你们讲一讲一个超级有趣又有点复杂的东西,那就是烷基化反应产物热耦合与热泵组合分离工艺及分离装置。

你们可能一听这个名字就觉得好难理解呀,就像我刚开始听到的时候一样,脑袋里就像一团乱麻。

我先给你们说说烷基化反应吧。

烷基化反应就像是一场神奇的魔法。

想象一下,有好多小粒子在一个魔法锅里跳舞,它们互相碰撞、组合,最后就变成了新的东西,这就是烷基化反应的产物啦。

这些产物可不能就这么混在一起呀,就像我们整理玩具一样,要把不同的玩具分开来放。

这时候呢,分离工艺就登场啦。

热耦合这个概念可有点酷哦。

就好比是两个好朋友,一个觉得热,一个觉得冷,那他们靠在一起的时候,热的那个就会把热量传一点给冷的那个,这样大家就都舒服啦。

在这个分离工艺里呀,热耦合就像是这样的一个小助手。

它能巧妙地利用热量,让分离的过程更高效。

比如说,这边有一个地方热量太多啦,它就可以把这些多余的热量送到另一个需要热量的地方去,就像接力赛一样,热量在这个过程中被合理地利用起来了。

那热泵又是什么呢?热泵就像是一个超级能量搬运工。

我给你们打个比方啊,就像我们要把水从一个低的地方搬到高的地方,如果靠我们自己一桶一桶地提,那得多累呀。

但是有了一个水泵,它就能轻松地把水抽上去。

热泵在这个分离装置里也是这样的,它能把热量从一个地方搬到另一个地方,而且还能让热量变得更有用呢。

我有个同学叫小明,有一次我们在讨论这个的时候,他就很疑惑地问我:“这热耦合和热泵到底是怎么在分离装置里工作的呀?感觉好抽象呢。

”我就跟他说:“你看啊,分离装置就像是一个大工厂,里面有好多不同的车间。

热耦合呢,就像是车间之间的传送带,它把热量这个‘货物’从一个车间运到另一个车间。

而热泵就像是一个大货车,它可以把热量集中起来,然后运到需要的地方去。

”小明听了之后,眼睛一下子就亮了,说:“哎呀,原来这么有趣呢!”在这个分离装置里,还有好多小零件和小环节呢。

反应-分离耦合技术

反应分离耦台技术是将化学反应与物理分离过程一体化,使反应与分离操作在同一设备中完成,如反应蒸馏、反应萃取、反应吸收、反应膜分离等。

反应分离耦台技术可降低设备投资、简化工艺流程,具有多种优点。

如催化蒸馏可显著提高化学反应的选择性,减少副反应;对于可逆反应,可显著改变化学反应的平衡,提高反应的收率;对于放热反应,可有效利用反应热,减少热能消耗。

催化蒸馏操作可通过改变操作压力,控制反应温度,改变气相物料的蒸气分压,调节液相反应物浓度,从而改变反应速率和产品分布。

催化蒸馏的应用如酯化、烷基化、水合、醚化及脱水醚化等过程,主要产品有醋酸甲酯、乙酯和丁酯、甲基叔丁基醚、乙苯和异丙苯等,常用的催化剂有ZSM5、HY沸石、酸性阳离子交换树脂、酸性沸石催化剂等。

苯与丙烯烷基化生产异丙苯,以酸性沸石或酸性离子交换树脂为催化剂,采用催化反应蒸馏技术,其工艺条件为50-300℃,0.05-2 MPa,苯与丙烯的物质的量比为(2-10):1,丙烯的转化率可达98%,异丙苯的选择性可达90%。

北京化工大学研究和开发了利用催化反应蒸馏技术,将苯和丙烯的烷基化、多异丙苯烷基转移反应台在同一设备中进行,降低了设备投资,简化了工艺流程。

该过程既可采用固定床催化精馏塔,也可采用悬浮床催化精馏塔。