SPC过程能力分析表

- 格式:xls

- 大小:2.83 MB

- 文档页数:11

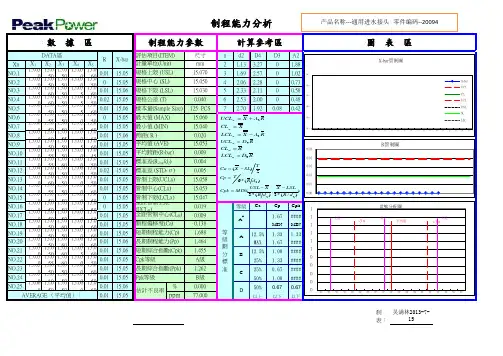

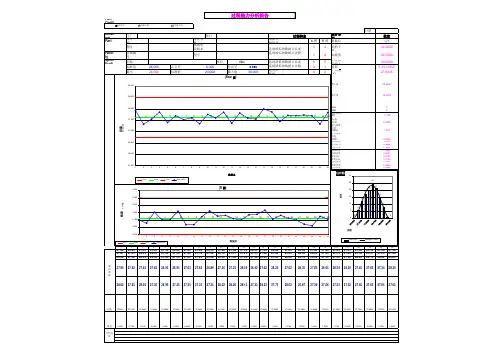

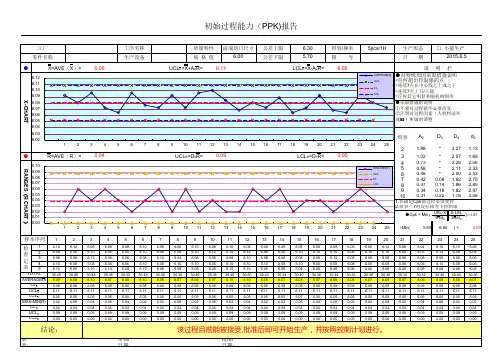

过 程 能 力 验 证 报 告数值X 图R图X 图R图采样数量1004443尺寸下限 (LSL)9.43004333公称尺寸9.490068%60%00尺寸上限 (USL)9.5500公称尺寸9.490上偏差0.060下偏差0.060描述:8%8%24读数小过尺寸下限的数量0最小值9.430中间值9.490最大值9.550数量:46读数大于尺寸上限的数量0总和949.013均值 (X)9.4901最大值9.5120最小值9.4680R 平均值(R)0.0176D2 值(n=4) 2.0590控制上限(UPL) 2.3347控制下限(CPL) 2.3448能力指数 (C p ) 2.3398过程能力 (C pk ) 2.3347能力比 (CR) 1.8119标准偏差(n-1)0.0090标准偏差 (n)0.0089变差 (n-1)0.0001变差 (n)0.0001能力指数 (Cp) 2.2250能力比 (PR)0.4494性能指数(P pk )2.2201n 1234567891011121314151617181920212223242519.4849.4859.4929.5019.4929.5029.4929.5019.5119.4929.4959.5129.4949.4929.5029.4929.5049.5029.4889.4889.4989.4869.4979.4969.49629.4769.4929.4869.4819.4739.4879.4949.4889.4889.4899.4689.4889.4889.4799.4889.5039.4929.4899.5049.4799.4959.4969.4789.4889.47839.5029.4929.4989.4829.4749.4869.4799.4899.5069.4869.4789.5019.4889.4969.4899.4789.4889.4889.4969.4869.4969.4769.4969.4869.47649.4939.4789.4929.4939.4789.4849.4689.4939.4889.4889.4919.4879.4919.4949.4929.4789.4869.5019.5029.5069.4989.4979.4799.4869.4975均 值9.4899.4879.4929.4899.4799.4909.4839.4939.4989.4899.4839.4979.4909.4909.4939.4889.4939.4959.4989.4909.4979.4899.4889.4899.487极 差0.0260.0140.0120.0200.0190.0180.0260.0130.0230.0060.0270.0250.0060.0170.0140.0250.0180.0140.0160.0270.0030.0210.0190.0100.021距中心线超过2σ的点比例最大交替变化点数量具编号:尺 寸量 具量具名称:工 装产品型号名称:设备名称:编制质量部批准审核过 程 信 息连续上升点数统 计 描 述数据点的分布:数据点的分布:最大连续高于均值点数部门厂名工序名称:流水线号:产品编号:产 地零 件连续超过1倍σ的点数设备编号:连续下降点数最大连续低于均值点数距中心线1σ以内的点比例超出控制限的点的数量9.50309.49019.47739.4609.4659.4709.4759.4809.4859.4909.4959.5009.50512345678910111213141516171819202122232425均 值数 据 点X 均 值 图上限 均值 下限 数值 0.04020.01760.00000.0000.0050.010 0.015 0.0200.025 0.0300.035 0.040 0.04512345678910111213141516171819202122232425极 差数 据 点R 图上限 均值 下限 数值31182821131411510152025309.46809.47359.47909.48459.49009.49559.50109.50659.51209.5175分 布 率子 组数据点分布图数据点 数据分布形状两 侧极 大极 小。

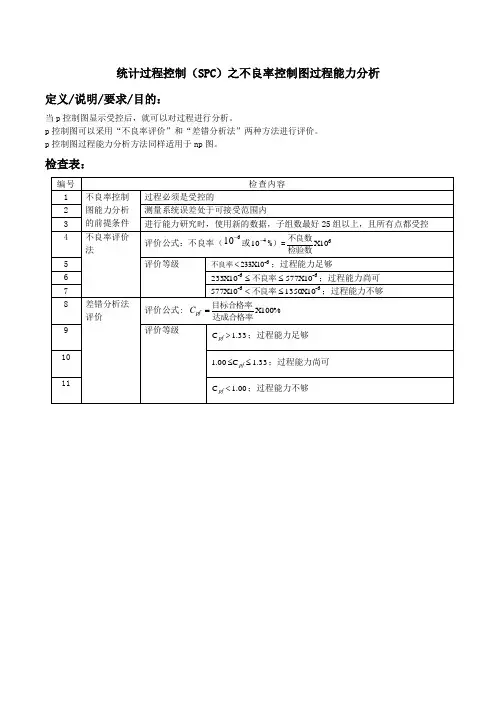

统计过程控制(SPC )一、 基本概念1. 变差1.1 定义:过程的单个输出之间不可避免的差别。

1.2 分类:1.2.1 固有变差(普通变差):仅由普通原因造成的过程变差,由σR/d 2来估计。

1.2.2 特殊变差:由特殊原因造成的过程变差。

1.2.3 总变差:由于普通和特殊两个原因造成的变差,σS 估计。

2.过程2.1 定义:能产生输出—- 一种给定的产品或服务的人、设备、材料、方法和环境的组合。

过程可涉及到我们业务的各个方面,管理过程的一个有力工具,即为统计过程控制。

2.2 分类:2.2.1 受控制的过程:只存在普通原因的过程。

2.2.2 不受控制的过程:同时存在普通原因及特殊原因的过程。

又称不稳定过程。

3.过程均值: 一个特定过程的特性的测量值,分布的位置即为过程平均值,通常用X 来表示。

4.过程能力:一个稳定过程的固有变差( 6σR/d 2)的总范围.5.过程性能:一个过程总变差的总范围( 6σS ).6.正态分布:一种用于计量型数据的、连续的、对称的钟型频率分布,它是计量型数据用控制图的基础,当一组测量数据服从正态分布时,有大约68.26%的测量值落在平均值处正负一个标准差的区间内,大约95.44%的测量值将落在平均值处正负二个标准的区间内。

这些百分数是控制界限或控制图分析的基础,而且是许多过程能力确定的基础。

7.统计过程控制:使用诸如控制图等统计技术来分析过程或其输出以便采取适当的措施来达到并保持统计控制状态,从而提高过程能力。

ˆˆˆˆ8.措施8.1 定义:减小或消除变差的方法。

8.2 分类:8.2.1 局部措施:用来消除变差的特殊原因,由与过程直接相关人员实施,大约可纠正15%的过程问题。

8.2.2 对于系统采取措施:用来消除变差的普通原因,要求管理措施,以便纠正,大约可纠正85%的过程问题。

9.标准差: 过程输出的分布宽度或从过程中统计抽样值(如:子组均值)的分布宽度的量度,用希腊字母σ或字母S(用于样本标准差)表示。

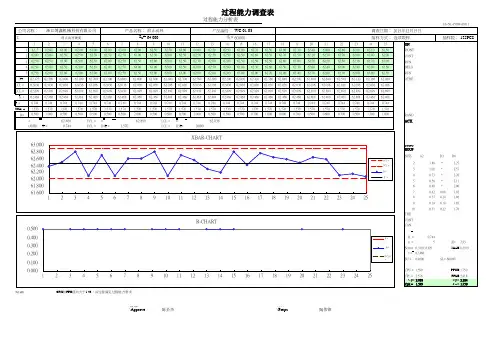

#####103.912####################################################################################################################102+3-3X=102.329UCLx=LCLx=A2=1.880d 2=R=UCL R =D 4 =12345678910111213141516171819202122232422/1215:10102.80101.60101.80103.30102.00102.70101.70103.00103.00101.70101.80102.80101.50102.60101.30103.40103.30101.00102.20102.20102.60101.70101.80101.60102.60102.70101.10101.60101.20103.20100.90101.60103.10102.70102.80103.00102.80102.70103.00102.60——102.70103.30101.00103.20102.50102.80102.000.201.100.701.700.800.500.801.400.101.001.000.20 1.300.10 1.700.800.00 1.70 1.10 1.200.600.80 1.000.40205.4204.3202.9204.9203.2205.9202.6204.6206.1204.4204.6205.8204.3205.3204.3206.0103.3203.7205.5203.2205.8204.2204.6203.6102.70102.15101.45102.45101.60102.95101.30102.30103.05102.20102.30102.90102.15102.65102.15103.00103.30101.85102.75101.60102.90102.10102.30101.80审核:#####100.747######################################################################100.747########################################P p 0.72971.22001.3703S (方差)结 论:C PK 标准偏差估计1.34021.19310.7462根据数据分析,测试平均值102.33,根据测试结果推断,Ⅱ档接通温度点的合格率为:99.976%P pk样本总和样本平均值 X 总平均值 X 102.333.2670平均值图 X极差图R100.7470.84172.74971.128103.912特 性 值过 程 能 力 调 查 分 析调查内容设备名称温度性能测试台产品图号1J0 959 481A产品名称热敏开关Ⅱ档接通温度关键工序名称性能测试日 期2005.12.2245极差R 极差平均值R 采样频率连续样本数据10.8C P制表:赵长波日期时间2399.00100.00 101.00 102.00 103.00104.00 105.00 0.000.50 1.00 1.50 2.00 2.50 3.00 3.50 4.00 4.50 5.002.73.3103.40100.900.3571429101.26101.61101.97102.33102.69103.04103.4012.51313.5频率分布表序号接收频率直方图1100.0002100.500 Array3101.0014101.5065102.00126102.5037103.00188103.507104.000其它0样本数:47产品名称:热敏开关统计:调查内容:Ⅱ档接通温度点产品图号:WK05制表:赵长波产品特性值:99~105℃分析日期:2005.12.22审核:。

日期

地点工厂:部门:

质检部

过 程 信 息

统 计值 描

值零件

零件号:零件名称重要趋势的数据点

X 图

R 图

读数125图纸号工程更改上升

连续点数44下公差限21.4176模具模具号:型腔号

数量

22标准值0.0000尺寸

质量特性描述单位

下降

连续点数43上公差限21.4876标准值21.4376

上公差0.05

下公差lower -0.02数量

12总和2,680.8450下限

21.4176

标准值

上限

21.4876

超差点数

总平均值 ( X )21.4468最大值

21.4690

最小值

21.4270

超出下控制限的点数0

超出上控制限的点数

极差均值 (R)

0.0124

D 2 值(n=4) 2.0590

上限能力指数(CPU)

2.2605

过 程 能 力 指 数 统 计

1.4852

1.4832

1.484

1.485

1.486

平均值

21.430

21.440

21.450

21.460

21.470

21.480

21.490

21.500

平均值平均值(X 图)

上下公差(bilateral)单边下公差(MIN)

单边上公差(MAX)。

SPC 统计汇总一、 过程能力1.PC=6σ PC(process cabability)2.σ=R d2 = s c4 d2=2.326 R=X max -X min s=( 1n-1 (21)(∑=-ni x xi )1/2s 2=1n-121)(∑=-ni x xi = 1n-1 (∑=ni xi 1-n x2)s 标准差 (d2=2.326 c4=0.9400 当组数n=5) 3.C p =顾客要求过程能力=USL-LSL 6σ =T6σ 规范限(LSL,USL),M=(LSL+USL)/2为规范中心,T=USL-LSL 为规范限宽度,也叫公差.此时假设M 与受控过程中心μ(正态均值)重合. 4.C pL =μ-LSL3σ 单侧下限过程能力指数。

C pU =USL-μ3σ 单侧上限过程能力指数。

C PK =min(USL-μ,μ-LSL)3σ =T 6σ -|M-μ|3σ =(1-k) C p k=|M-μ|T/2 =2|M-μ|T =|C a | 当近视的把μ=X 时,将μ替代为X 二、控制图2.控制图的选择是计量值233434E2=3/d2.当n=2时,E2=3/1.128=2.66x=1k∑=kixi1, R=1k-1∑=kiRi2( MR图)4.x-R图子组容量n一般取5;子组个数k一般以20到25个为宜;子组间隔视产量而定,如每小时10个以上,间隔定为8小时,10~19定为4小时,20~49定为2小时,50以上,定为1小时.三、不合格品率的计算1.正态分布的计算是基于下面两条重要性质: 1)设x ~ N(μ,σ2),则u=x-μσ ~ N(0,1) 2)设x ~ N(μ,σ2),则对任意实数a,b 有: (1)P (x<b )=Φ(b-μσ ) (2)p (x>a )=1-Φ(a-μσ ) (3)P(a<x<b)= Φ(b-μσ )-Φ(a-μσ )其中Φ(.)为标准正态分布函数,其函数值从下表查得。