SPC过程能力分析数据生成器

- 格式:xls

- 大小:168.50 KB

- 文档页数:1

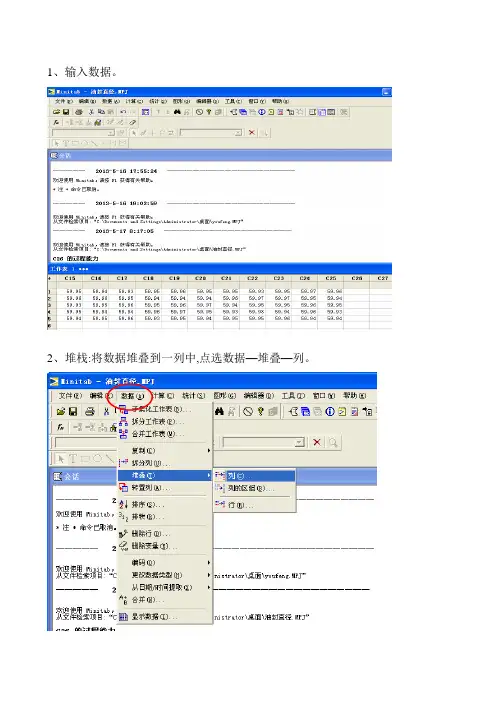

1、输入数据。

2、堆栈:将数据堆叠到一列中,点选数据—堆叠—列。

出现堆叠列选项框,选取要堆叠的列,点选当前工作表的列,输入存放堆叠的列C26,点确定,即可出现堆叠的列C26。

3、正态性检验

点选工具栏统计-—基本统计量-—正态性检验

选择堆叠的列C26,点选百分位数线无,正态性检验Anderson-Darling,输入标题,确定

自动生成正态性检验

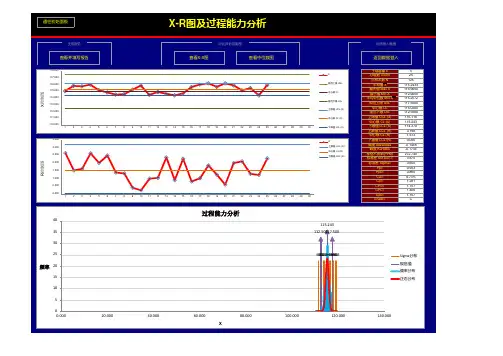

4、绘制Xbar-R控制图

点选工具栏统计—控制图—子组的变量控制图-—Xbar-R(B)

出现Xbar-R控制图选项框,选择刚堆叠的列,输入子组大小,

点选选项,出现下图对话框,点选检验,选择对特殊原因进行所有检验,确定点选标签,出现下图对话框,输入标题,确定

Xbar-R控制图选项框确定后,自动生成Xbar—R控制图

5、过程能力分析

点选工具栏统计--质量工具—-能力分析--正态

点选单列,选取堆叠的列,输入子组大小、规格上下限,

确定后,自动生成过程能力分析图表。

6、6σ绘制

点选工具栏统计—-质量工具-—Capability Sixpack(S)-—正态

在正态分布对话框中点选单列,选择堆叠的列C26,输入子组大小、规格上下限点选检验,出现下图对话框,点选进行所有8项检验(A),确定

点选选项,出现下图对话框,输入标题,确定确定后,自动生成。

一键自动生成spc cpk MSA PPK数据工具-模板一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具退出360等平安软件,假如不退出,则允许全部操作,不然一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具全部操作,不然会安装失败!一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具一键自动生成spc cpk MSA PPK数据工具是我以前全部品质工具的汇总这个工具的生成数据的效率更高是质量人员的值得参考的工具。

统计过程控制(SPC )一、 基本概念1. 变差1.1 定义:过程的单个输出之间不可避免的差别。

1.2 分类:1.2.1 固有变差(普通变差):仅由普通原因造成的过程变差,由σR/d 2来估计。

1.2.2 特殊变差:由特殊原因造成的过程变差。

1.2.3 总变差:由于普通和特殊两个原因造成的变差,σS 估计。

2.过程2.1 定义:能产生输出—- 一种给定的产品或服务的人、设备、材料、方法和环境的组合。

过程可涉及到我们业务的各个方面,管理过程的一个有力工具,即为统计过程控制。

2.2 分类:2.2.1 受控制的过程:只存在普通原因的过程。

2.2.2 不受控制的过程:同时存在普通原因及特殊原因的过程。

又称不稳定过程。

3.过程均值: 一个特定过程的特性的测量值,分布的位置即为过程平均值,通常用X 来表示。

4.过程能力:一个稳定过程的固有变差( 6σR/d 2)的总范围.5.过程性能:一个过程总变差的总范围( 6σS ).6.正态分布:一种用于计量型数据的、连续的、对称的钟型频率分布,它是计量型数据用控制图的基础,当一组测量数据服从正态分布时,有大约68.26%的测量值落在平均值处正负一个标准差的区间内,大约95.44%的测量值将落在平均值处正负二个标准的区间内。

这些百分数是控制界限或控制图分析的基础,而且是许多过程能力确定的基础。

7.统计过程控制:使用诸如控制图等统计技术来分析过程或其输出以便采取适当的措施来达到并保持统计控制状态,从而提高过程能力。

ˆˆˆˆ8.措施8.1 定义:减小或消除变差的方法。

8.2 分类:8.2.1 局部措施:用来消除变差的特殊原因,由与过程直接相关人员实施,大约可纠正15%的过程问题。

8.2.2 对于系统采取措施:用来消除变差的普通原因,要求管理措施,以便纠正,大约可纠正85%的过程问题。

9.标准差: 过程输出的分布宽度或从过程中统计抽样值(如:子组均值)的分布宽度的量度,用希腊字母σ或字母S(用于样本标准差)表示。

统计过程控制(SPC)在制造业中的应用案例分析统计过程控制(SPC)是一种常用于制造业中的质量管理方法,通过对过程中的关键参数进行监测与控制,确保产品质量稳定可靠。

本文将以一家汽车零部件制造企业的案例为例,分析SPC在制造业中的应用。

该企业是一家专业生产汽车引擎活塞的制造商,其产品质量直接关系到汽车发动机的性能和寿命。

为了保证引擎活塞的质量,在生产过程中,该企业采用了SPC方法来监控关键参数,及时调整生产过程,提高产品质量。

首先,在SPC的实施过程中,该企业明确定义了关键参数,并建立了相应的控制图。

在引擎活塞的生产过程中,关键参数包括活塞直径、活塞高度、活塞内孔直径等。

通过在生产线上设置检测装置和传感器,实时监测这些参数,并将数据输入到SPC软件中进行分析和控制。

接下来,该企业使用SPC软件对收集到的数据进行统计分析。

通过统计分析,可以了解到每个关键参数的平均值、标准差、极差等信息,以及其变化趋势。

通过对这些数据进行分析,可以判断生产过程的稳定性和一致性。

当关键参数超出了控制界限,即超出了产品质量的上下限时,SPC软件会自动发出警报,提醒相关人员进行相应的调整和控制。

此外,SPC软件还可以生成各种控制图,如X-bar控制图、R控制图和P控制图等。

这些控制图可以直观地显示出生产过程的稳定性和变异性。

通过观察和分析控制图的规律,可以判断生产过程是否受到特殊因素的影响,如材料变化、设备故障或人为误操作等。

当发现特殊因素时,及时采取纠正措施,以确保产品质量稳定。

此外,SPC软件还可以进行过程能力分析,通过分析过程能力指标(Cp、Cpk)等参数,评估生产过程的稳定性和能力。

通过这些分析,可以确定生产过程是否满足质量要求,并及时调整和优化生产过程,以提高产品质量和生产效率。

在该企业的实践中,SPC方法的应用取得了显著的效果。

通过SPC的实时监控和调整,引擎活塞的关键参数稳定在设计要求的范围内,产品质量得到了有效控制。

运用SPC开展扭矩控制过程能力提升案例浅析作者:姜磊郭维夏李龙龙来源:《时代汽车》2020年第04期摘要:本文以上汽通用五菱总装车间压缩机支架固定螺栓扭矩为例,运用SPC对扭矩过程控制能力进行分析,并在此基础上开展问题分析与解决。

关键词:SPC;CP;(制造过程精密度);CPK(制造过程能力指数);均值极差图;动态扭矩;静态扭矩1 引言汽车制造工厂通常使用QCOS开展扭矩监控,监控扭矩为静态扭矩,当QCOS检测扭矩不合格时,首先要对动态扭矩拧紧的过程能力进行分析,在工厂中通常采用SPC对拧紧过程能力进行分析,生产中的总变差通常由94%的普通原因+6%的特殊原因导致,对于扭矩质量控制而言,就是要消除94%的普通原因,以持续改进质量。

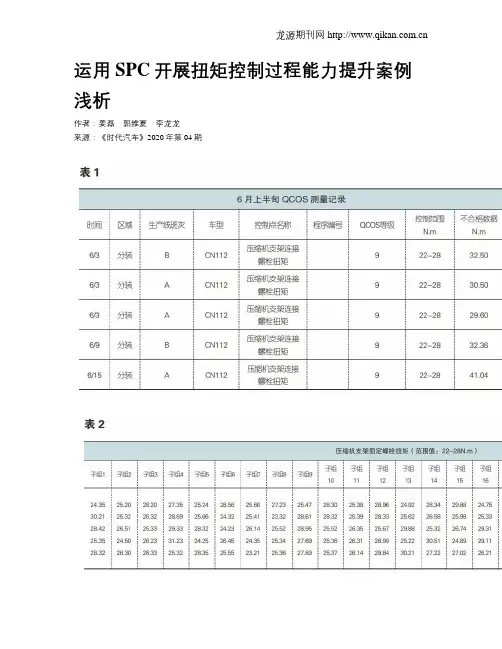

2 运用SPC分析实例以总装车间压缩机支架连接螺栓扭矩为具体案例进行分析,发动机分装线在6月上半旬开展QCOS测量时,发现6次CN112、CN050V压缩机支架固定栓扭矩超标,车间对于该拧紧点的制造过程能力开展分析(表1)。

在开展SPC分析前,需要选定子组样本容量,并选择合适的工具开展数据测量:每个子组都是一个样本,样本量越大,控制图就会越敏感,发现偏移的能力越强,但是两本量过大,数据收集的负担越重,所以综合考虑,子组的容量通常设定为5,数据收集条件好的工厂或车间可以设置为更高。

在取样过程中,为了数据的有效性,可以每个班次取一个子组数据,但是子组数据必须是测量的连续n台车(本文中n=5)。

在扭矩测量工具的选择上,不能用指针扳手作为测量工具,需要选择精度高的手动扳手配合动态扭矩传感器进行测量。

通过数据测量,收集到如下数据(表2):关于控制图生成的方式主要有两种,一种是手动计算,这类计算在相关手册、SPC文件中有详细公式与相关系数查询方法,本文不做介绍。

本文计算的方法是将以上数据导入Minitab 中进行计算,直接生成如控制图1:将以上数据导入Minitab中,生成如下控制图,并对过程能力图和均值极差图开展过程能力分析:3 对扭矩偏大的问题开展原因分析并进行问题解决在整车工厂中,扭矩质量的主要因素分为人、机、料、法、环五个因素,分析这5个因素常用的分析工具为鱼骨图,在这里,我们也用鱼骨图对本案例开展原因分析(图2)。