曲拐锻造过程模拟与实验研究

- 格式:ppt

- 大小:26.29 MB

- 文档页数:72

6160曲轴弯曲镦锻过程的有限元数值模拟

刘建生;陈慧琴;郭会光

【期刊名称】《大型铸锻件》

【年(卷),期】2002(000)002

【摘要】采用三维刚塑性有限元方法模拟研究了6160曲轴RR法成形过程,得到了曲轴的塑性变形分布规律,并分析了摩擦因素对曲轴成形后变形分布及外形的影响,模拟结果与实验结果吻合.

【总页数】5页(P8-11,22)

【作者】刘建生;陈慧琴;郭会光

【作者单位】太原重型机械学院,太原,030024;太原重型机械学院,太原,030024;太原重型机械学院,太原,030024

【正文语种】中文

【中图分类】TG3

【相关文献】

1.RR法全纤维曲轴弯曲镦锻成形的数值模拟 [J], 江跃

2.弯曲镦锻曲轴飞边对成形的不利影响及消除方法 [J], 焉永才

3.曲轴NTR弯曲镦锻物理模拟系统相似性分析 [J], 王栋彦;张连洪;李航

4.大型曲轴弯曲镦锻过程的热力耦合分析 [J], 王仲仁;刘建生

5.多质量目标的曲轴NTR弯曲镦锻成形工艺优化 [J], 王栋彦;张连洪;李航

因版权原因,仅展示原文概要,查看原文内容请购买。

重庆大学硕士学位论文汽车铝合金转向节锻造成形模拟与试验研究姓名:王泽文申请学位级别:硕士专业:材料加工工程指导教师:周杰2010-05摘要随着汽车制造业的高速发展,汽车轻量化和性能要要求越来越严格,汽车零部件生产中,尺寸精度高、外形复杂的锻件所占比重越来越大。

因此,开发材料利用率高并能节约能源的锻造新工艺,对于汽车零件制造业的发展极为重要。

近年来,铝合金结构零件在汽车轻量化要求日益提高的情况下运用越来越广泛。

将铝合金锻件运用到汽车转向系统中,不但可以满足汽车行驶过程中的强度要求,还因为重量的减轻提高其操纵性能。

但是由于铝合金材料本身的特性,如锻造时变形抗力大、流动性差和外摩擦系数较大等导致铝合金锻件的成形困难,阻碍了其在汽车工业中的运用。

转向节是汽车转向系统中的重要零件,既承载一定的车体重量,又在汽车行驶过程中承受交变载荷和刹车时的力矩,是汽车上的重要安全零件之一。

转向节的主要工艺为锻造成形,因此组织性能和外形尺寸的要求非常严格,对于该类锻件锻造方法探索研究将对我国汽车工业的发展产生重要意义。

本文研究的奥迪汽车铝合金转向节,外形极其复杂,主要依靠从国外进口,国内尚无成功的制造经验。

在研究过程中,对该转向节原有的工艺方案进行了分析,运用所建立汽车铝合金转向节弯曲成形制坯过程和终锻成形过程的三维有限元模型,利用三维有限元数值模拟软件DEFORM-3D对汽车转向节锻造成形工艺进行系统分析,模拟其弯曲制坯和终锻成形过程,研究其缺陷产生的原因和演化机理。

找出了影响工厂试制质量的关键因素,提出了既能满足产品精度要求,又能提高材料率、改善弯曲成形质量和终锻模具寿命的优化措施,改进了模锻工艺,使其趋向合理化。

通过模拟验证,给出了二次弯曲成形模具的最优结构参数。

本文的研究工作,结合了模锻工艺、有限元理论、数值模拟仿真技术及模具CAD技术,达到了缩短产品开发周期、提高模具寿命、降低成本等目的。

得到的工作成果解决了奥迪轿车铝合金转向节的锻造成形难题,为同类锻件的生产提供了工艺参考,具有一定的指导意义。

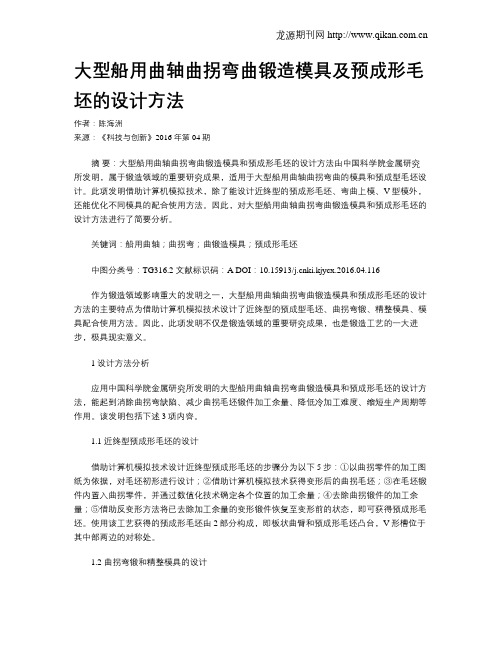

大型船用曲轴曲拐弯曲锻造模具及预成形毛坯的设计方法作者:陈海洲来源:《科技与创新》2016年第04期摘要:大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法由中国科学院金属研究所发明,属于锻造领域的重要研究成果,适用于大型船用曲轴曲拐弯曲的模具和预成型毛坯设计。

此项发明借助计算机模拟技术,除了能设计近终型的预成形毛坯、弯曲上模、V型模外,还能优化不同模具的配合使用方法。

因此,对大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法进行了简要分析。

关键词:船用曲轴;曲拐弯;曲锻造模具;预成形毛坯中图分类号:TG316.2 文献标识码:A DOI:10.15913/ki.kjycx.2016.04.116作为锻造领域影响重大的发明之一,大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法的主要特点为借助计算机模拟技术设计了近终型的预成型毛坯、曲拐弯锻、精整模具、模具配合使用方法。

因此,此项发明不仅是锻造领域的重要研究成果,也是锻造工艺的一大进步,极具现实意义。

1 设计方法分析应用中国科学院金属研究所发明的大型船用曲轴曲拐弯曲锻造模具和预成形毛坯的设计方法,能起到消除曲拐弯缺陷、减少曲拐毛坯锻件加工余量、降低冷加工难度、缩短生产周期等作用。

该发明包括下述3项内容。

1.1 近终型预成形毛坯的设计借助计算机模拟技术设计近终型预成形毛坯的步骤分为以下5步:①以曲拐零件的加工图纸为依据,对毛坯初形进行设计;②借助计算机模拟技术获得变形后的曲拐毛坯;③在毛坯锻件内置入曲拐零件,并通过数值化技术确定各个位置的加工余量;④去除曲拐锻件的加工余量;⑤借助反变形方法将已去除加工余量的变形锻件恢复至变形前的状态,即可获得预成形毛坯。

使用该工艺获得的预成形毛坯由2部分构成,即板状曲臂和预成形毛坯凸台,V形槽位于其中部两边的对称处。

1.2 曲拐弯锻和精整模具的设计借助计算机模拟技术设计曲拐弯锻、精整模具时,主要以曲拐弯曲时的金属流动规律为依据,并需要确定V形模、插板、上模等的形状、尺寸的计算公式。

值模拟[J].武汉科技大学学报(自然科学版),2010, 33(4):367‐370.Z h a oL i n g l i n g,D uF e n g s h a n,X uZ h i q i a n g,e t a l.N u-m e r i c a lS i m u l a t i o n o f H o t R o l l i n g o f L a r g e B a r s[J].J o u r n a lo f W u h a n U n i v e r s i t y o fS c i e n c ea n dT e c h n o l o g y(N a t u r a l S c i e n c eE d i t i o n),2010,33(4): 367‐370.[4] 朱国明,康永林,陈伟,等.H型钢多道次可逆开坯轧制过程的三维热力耦合仿真分析[J].中国机械工程,2007,18(14):1747‐1751.Z h uG u o m i n g,K a n g Y o n g l i n,C h e n W e i,e t a l.T h e r-m a lM e c h a n i c a l l y C o u p l e d3DF i n i t eE l e m e n tA n a l-y s i s i n M u l t i‐p a s sR e v e r s i n g B r e a k d o w nR o l l i n g o fH‐b e a m[J].C h i n aM e c h a n i c a l E n g i n e e r i n g,2007,18(14):1747‐1751.[5] 黄华贵,杜凤山,许志强.大锻件内部疏松缺陷锻造压实过程F E M分析[J].工程力学,2011,28(9):245‐250.H u a n g H u a g u i,D u F e n g s h a n,X u Z h i q i a n g.F E MA n a l y s e s o nC o m p a c t i o no fP o r o s i t y D e f e c t sI n s i d eH e a v y F o r g i n g sd u r i n g H o tF o r g i n g P r o c e s s[J].E n g i n e e r i n g M e c h a n i c s,2011,28(9):245‐250.[6] C h e nD C.R i g i d‐p l a s t i cF i n i t eE l e m e n tA n a l y s i so fP l a s t i cD e f o r m a t i o no fP o r o u sM e t a l S h e e t sC o n t a i-n i n g I n t e r n a lV o i dD e f e c t s[J].J o u r n a l o f M a t e r i a l sP r o c e s s i n g T e c h n o l o g y,2006,180(1/3):193‐200.[7] 许志强,黄永健,刘才,等.基于相对密度的大棒材轧制对孔隙性缺陷压合影响研究[J].北京理工大学学报(自然科学版),2009,29(12):1058‐1062.X u Z h i q i a n g,H u a n g Y o n g j i a n,L i u C a i,e ta l.AS t u d y o fP o r eC l o s u r e i nL a r g eB a rR o l l i n g P r o c e s sB a s e do nR e l a t i v eD e n s i t y[J].J o u r n a l o fB e i j i n g I n-s t i t u t e o f T e c h n o l o g y(N a t u r a lS c i e n c e E d i t i o n), 2009,29(12):1058‐1062.[8] 洪慧平,康永林,冯长桃,等.三维有限元分析张力对连轧大规格芯棒钢变形及温度的影响[J].特殊钢,2003,24(2):10‐12.H o n g H u i p i n g,K a n g Y o n g l i n,F e n g C h a n g t a o,e t a l.E f f e c t o fT e n s i o no nD e f o r m a t i o na n dT e m p e r a t u r eo fC o n t i n u o u sR o l l i n g L a r g eS i z e M a n d r e l S t e e lB a rb y3D i m e n s i o n a lF E M A n a l y s i s[J].S p ec i a lS t e e l,2003,24(2):10‐12.[9] 洪慧平,程满,康永林,等.ϕ200mm H11芯棒钢热连轧过程张力影响因素的有限元分析[J].特殊钢, 2006,27(3):5‐7.H o n g H u i p i n g,C h e n g M a n,K a n g Y o n g l i n,e t a l.F i-n i t eE l e m e n t A n a l y s i so fI n f l u e n c e P a r a m e t e r so nT e n s i o no fϕ200mm H11S t e e lR o u n dB a r f o rM a n-d re ld u r i n g H o t C o n t i n u o u s R o l l i n g[J].S p e c i a lS t e e l,2006,27(3):5‐7.[10] 于辉,杜凤山,臧新良,等.微张力减径过程热力耦合有限元模拟[J].中国机械工程,2008,19(14):1744‐1747.Y uH u i,D uF e n g s h a n,Z a n g X i n l i a n g,e ta l.T h e r-m a l‐m e c h a n i c a l C o u p l i n g S i m u l a t i o n o n M i n i‐s t r e t c hR e d u c i n g R o l l i n g P r o c e s sb y F E M[J].C h i-n a M e c h a n i c a lE n g i n e e r i n g,2008,19(14):1744‐1747.[11] S a t s a n g i aPS,S h a r m aPC,P r a k a s hR.A ne l a s t i c‐p l a s t i cF i n i t eE l e m e n t M e t h o df o r t h eA n a l y s i so fP o w d e r M e t a lF o r g i n g[J].J o u r n a lo f M a t e r i a l sP r o c e s s i n g T e c h n o l o g y,2003,136(1/3):80‐87.[12] Y a n g T u n g s h e n g,H s u Y u a n c h u a n.S t u d y o nt h eB u l g i n g D e f o r m a t i o n o f t h e P o r o u sM e t a l i nU p s e t-t i n g[J].J o u r n a l o fM a t e r i a l sP r o c e s s i n g T e c h n o l o-g y,2006,177(1/3):154‐158.(编辑 陈 勇)作者简介:黄华贵,男,1978年生㊂燕山大学机械工程学院副教授㊁博士㊂主要研究方向为材料加工工艺及装备㊂获国家发明专利3项㊂发表论文20余篇㊂王 巍,女,1978年生㊂燕山大学机械工程学院讲师㊁博士研究生㊂刘 永,男,1980年生㊂燕山大学机械工程学院硕士研究生㊂杜凤山,男,1960年生㊂燕山大学机械工程学院教授㊁博士研究生导师㊂(上接第1351页)[9] N o rA z l a n O,N o rS a l w aD,V i s a k a n K.T h eS t u d yo fF a u l tD i a g n o s i s i nR o t a t i n g M a c h i n e r y[J].I n t e r-n a t i o n a l C o l l o q u i u mo nS i g n a l P r o c e s s i n g&I t sA p-p l i c a t i o n s,2009,5:69‐74.[10] 王书涛,张金敏,张淑清,等.基于威布尔与模糊C均值的滚动轴承故障识别[J].中国机械工程,2012,23(5):595‐598.W a n g S h u t a o,Z h a n g J i n m i n,Z h a n g S h u q i n g,e t a l.F a u l t D i a g n o s i s o f R o l l i n g B e a r i n g s B a s e d o nW e i b u l l D i s t r i b u t i o n a n dF u z z y C M e a n sC l u s t e r i n gA n a l y s i s[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2012,23(5):595‐598.[11] 尹安东,赵韩,羊拯民.基于小波变换 模糊聚类的变速箱齿轮故障诊断[J].中国机械工程,2006,17(20):2121‐2125.Y i nA n d o n g,Z h a o H a n,Y a n g Z h e n g m i n.R e s e a r c ho nt h e F a u l t D i a g n o s i s o f V e h i c l e T r a n s m i s s i o nG e a rB a s e do n W a v e l e tT r a n s f o r m‐f u z z y C l u s t e r[J].C h i n a M e c h a n i c a lE n g i n e e r i n g,2006,17(20):2121‐2125.(编辑 王艳丽)作者简介:顾煜炯,男,1968年生㊂华北电力大学能源动力与机械工程学院教授㊁博士研究生导师㊂主要研究方向为电站大型旋转机械振动监测与故障诊断㊂获省部级科技进步二等奖3项㊁三等奖1项㊂发表论文60余篇㊂宋 磊,男,1986年生㊂华北电力大学能源动力与机械工程学院博士研究生㊂徐天金,男,1989年生㊂华北电力大学能源动力与机械工程学院硕士研究生㊂雷启龙,男,1981年生㊂国华能源投资有限公司生产部工程师㊂㊃5041㊃大棒材芯部疏松缺陷控制与负张力轧制工艺研究 黄华贵 王 巍 刘 永等Copyright©博看网. All Rights Reserved.曲轴N T R 弯曲镦锻物理模拟系统相似性分析王栋彦1,2张连洪1 李 航11.天津大学,天津,3000722.天津工业大学,天津,300387摘要:分析了曲轴N T R 弯曲镦锻物理模拟系统与原型系统的几何相似性㊁运动学相似性与动力学相似性㊂根据相似定理,两系统几何条件与运动学条件可以实现精确相似,并能在相关性水平α=0.05的情况下实现动力学近似相似㊂基于此物理模拟系统,以42C r M o 钢6G 32曲轴为原型,采用铅轴坯进行N T R 弯曲镦锻物理模拟试验,所得锻件出现了曲轴原型系统模锻工艺中容易产生的塌角与飞边现象,且主体结构尺寸与原型锻件设计尺寸之间符合系统几何相似常数,系统传感器记录的模具成形载荷数据与预期变化趋势吻合㊂关键词:N T R 弯曲镦锻;物理模拟;几何相似性;运动学相似性;动力学相似性中图分类号:T G 316 D O I :10.3969/j.i s s n .1004-132X.2014.10.024S i m i l a r i t y A n a l y s i s o fC r a n k s h a f tN T RU p s e t -b e n d i n g P h y s i c a l S i m u l a t i o nS ys t e m W a n g D o n g y a n 1,2 Z h a n g L i a n h o n g 1 L iH a n g11.T i a n j i nU n i v e r s i t y ,T i a n ji n ,3000722.T i a n j i nP o l y t e c h n i cU n i v e r s i t y ,T i a n ji n ,300387A b s t r a c t :T h e g e o m e t r i c ,k i n e m a t i c sa n dd y n a m i c ss i m i l a r i t y o fc r a n k s h a f tN T R u p s e t ‐b e n d i n gp h y s i c a l s i m u l a t i o ns y s t e mt o t h e p r o t o t y p e s y s t e m w e r e s t u d i e d .B a s e d o n t h e s i m i l a r i t y t h e o r e mt h i s s i m u l a t i o ns y s t e m m e t t h e g e o m e t r i c a n d t h e k i n e m a t i c s s i m i l a r i t y c o n d i t i o n s t o t h e p r o t o t y p e s ys t e m a n dw h e n t h e r e l a t i v e c o e f f i c i e n t α=0.05t h e y m e t t h e a p p r o x i m a t e d y n a m i c s s i m i l a r i t y co n d i t i o n s .A N T Ru p s e t ‐b e n d i n g e x p e r i m e n t f o r o n e l e a d c r a n k s h a f t b i l l e tw a s c a r r i e do u t o n t h i s p h y s i c a l s i m u l a -t i o ns y s t e m ,t a k i n g t h e 42C r M o s t e e l 6G 32c r a n k s h a f t a s t h e p r o t o t y p e .T h e s m a l l c r a n k s h a f t f o r m i n g i n t h i s t r i a l h a d s u n k s a n d f l a s h e s s i m i l a r t o t h e l a r g e f o r g i n g s o b t a i n e d i n a c t u a l f o r m i n gp r o c e s s .T h e d i m e n s i o ns c a l e b e t w e e n t h e d e s i g n s i z e o f t h e p r o t o t y p e a n d t h em a i n s t r u c t u r e d i m e n s i o n s o f t h e l e a d f o r g i n g i s a s t h e s a m e a s t h e g e o m e t r i c s i m i l a r i t y c o e f f i c i e n t o f t w os y s t e m s .T h e c h a n g eo f t h e f o r c e d a t a r e c o r d e d i n t h e s e n s o r s i n f o r m i n gp r o c e s s i s c o n s i s t e n tw i t h t h e e x pe c t e d t r e n d .K e y wo r d s :N T Ru p s e t -b e n d i n g ;p h y s i c a l s i m u l a t i o n ;g e o m e t r i c s i m i l a r i t y ;k i n e m a t i c s s i m i l a r i t y ;d y n a m i c s s i m i l a r i t y收稿日期:2012 08 07基金项目:国家自然科学基金资助项目(51005197);河北省自然科学基金资助项目(E 2013203377)0 引言N T R (u p s e t t i n g wi t hn e w T R m e t h o d )弯曲镦锻是近年来由天津大学和天津市康库德机电技术有限公司联合提出的新锻造方法[1],借助专用液压机可以加工具有较高疲劳强度和结构刚度的全纤维曲轴㊂相比其他弯曲镦锻方法,N T R 弯曲镦锻可以实现曲轴镦粗工步与弯曲工步的灵活匹配,提高曲轴模锻的填充性,减少曲轴塌角缺陷,其工业应用范围正在不断扩展,因此,研究与开发不同规格曲轴的N T R 弯曲镦锻工艺显得尤为重要㊂曲轴N T R 弯曲镦锻是一种高能耗的生产技术,设备载荷大㊁成本高,采用物理模拟方法便于研究锻件成形规律,在低成本消耗的情况下提高曲轴弯曲镦锻工艺的研究效率[2‐4]㊂本文基于相似定理分析曲轴N T R 弯曲镦锻物理模拟系统相似性,应用轴坯缩尺模型进行锻件加工过程的仿真模拟,得到了锻件宏观成形质量及力学数据,为原型系统曲轴N T R 弯曲镦锻工艺研究提供了参考㊂1 曲轴N T R 弯曲镦锻物理模拟系统曲轴N T R 弯曲镦锻设备工作原理如图1所示[5‐6],液压机主油缸提供活动横梁向下移动的力p ,经过双侧平衡肘杆机构转换为推动曲轴左右镦锻模具相向滑动的水平力Q ,同时,液压机辅油缸单独提供实现曲轴弯曲模具垂直运动的力W ㊂液压机每次工作行程可以实现曲轴在模具中一个曲拐的塑性成形,通过逐次定位与锻压实现大型多拐曲轴的整体加工㊂根据上述工作原理,天津大学研制了大型曲轴全纤维N T R 弯曲镦锻成形模拟试验机[7‐8],如㊃6041㊃中国机械工程第25卷第10期2014年5月下半月Copyright ©博看网. All Rights Reserved.图1 曲轴N T R 弯曲镦锻装置示意图图2所示㊂试验机采用三个步进电机分别实现两个镦锻模具与一个弯曲模具的运动控制,工作步骤如下:①开模装料(左镦锻模具打开);②合模(左镦锻模具复位);③成形(左右镦锻模具向试验机中心横向移动,弯曲模向前或向后纵向移动);④左镦锻模具开模㊁取件;⑤复位,即模座回归零位㊂图2 大型曲轴全纤维镦锻成形模拟试验机2 物理模拟系统相似性分析相似准则认为[9‐11]:如果物理模拟系统与原型系统之间所有现象的单值条件相似,且这些单值条件的相似常数相同,则这两个系统相似㊂曲轴N T R 弯曲镦锻过程伴随许多物理量变化的现象其单值条件包括几何㊁时间㊁运动㊁动力㊁材料等物理参数以及温度场㊁速度场㊁应力场等场量㊂这些单值条件之间具有错综复杂的相互关系,物理模拟与原型系统的相似条件简述如下:如果两个系统同时满足几何相似㊁运动学相似与动力学相似,则这两个系统性能相似㊂2.1 几何相似性曲轴N T R 弯曲镦锻系统的几何条件主要包括轴坯及模具的结构与尺寸㊂由于物理模拟系统与原型系统轴坯及模具尺寸比例均为同一数值1∶24,所以两个系统几何相似,几何相似常数为C L =L p /L m =24式中,L p ㊁L m 为轴坯及模具几何尺寸;下标p ㊁m 分别代表原型系统㊁物理模拟系统㊂2.2 运动学相似性曲轴原型系统N T R 弯曲镦锻工艺研究中,模具运动方案具有多样性㊂液压机横梁匀速向下运行时,经肘杆传动后镦锻模具水平运动速度曲线,以及 镦弯(U&D )”㊁ 镦镦弯(U ‐U&D )”㊁ 镦镦弯镦(U ‐U&D ‐U )”三种工艺方案中弯曲模具的运动速度曲线见图3㊂图3 N T R 弯曲镦锻模具运动速度示意图曲轴N T R 弯曲镦锻物理模拟系统与原型系统工作原理不同,模具运行速度通过调整三个步进电机的脉冲频率进行控制㊂首先将图3所示镦锻模具㊁弯曲模具运动速度时间曲线转换为位移时间曲线,根据同一时间增量Δt (Δt =0.02s )内不同模具的位移增量Δs 设定步进电机的脉冲频率,实施镦锻模具与弯曲模具多种运动速度方案㊂当模具对应每个时间增量内的位移满足关系C Δs =Δs p /Δs m =C L 式中,C Δs 为位移增量相似常数㊂并且调整物理模拟系统模具初始速度,使其满足v 0p /v0m =C L 时,对应瞬时两系统模具运动速度的方向一致,且大小的比值相等,两系统可以实现运动学相似㊂2.3 动力学相似性当原型系统与物理模拟系统对应瞬时相应各塑性变形区的作用力方向一致,且作用力大小的比值相等时,两系统实现动力学相似㊂根据上文,曲轴N T R 弯曲镦锻物理模拟系统可以准确实现与原型系统的几何相似和运动学相似,要实现动力学相似则需要研究两系统变形材料的塑性力学性能㊁温度场㊁边界条件㊁应力场等是否满足相似条件㊂2.3.1 材料塑性力学性能相似性轴坯材料中碳钢的高温流动应力是应变㊁应变速率和温度的函数,并且在任何实际变形过程中这些变量都随时间而变化,要实现物理模拟材料与原型系统轴坯材料塑性力学性能的完全相似是很困难的㊂考虑到中碳钢的高温塑性变形力学特性与铅的室温塑性变形力学特性相近,因此采㊃7041㊃曲轴N T R 弯曲镦锻物理模拟系统相似性分析王栋彦 张连洪 李 航Copyright ©博看网. All Rights Reserved.用铅作为物理模拟系统中的轴坯材料㊂因为两种材料的塑性变形力学性能的相似基础已经考虑了温度条件,所以物理模拟系统与原型系统间温度场的相似条件可以设定为已经满足㊂为标定铅与中碳钢材料性能的相似性,以42C r M o钢为例,建立其与铅材料的流动应力模型,描述两者的塑性变形应力应变关系㊂如果两模型线性相关,则两种材料的塑性变形性能相似㊂42C r M o钢高温热变形过程和高温蠕变过程相似,存在一个高温形变强化和动态软化之间的动态平衡过程,且任一状态下的流动应力主要取决于变形温度T和应变速率ε㊃㊂根据双曲正弦形式修正的A r r h e n i u s流变应力数学模型,42C r M o 钢在热成形温度范围内的流动应力模型为[12]ε㊃=1.34×1018[s i n h(8.198×10-3σ)]8.1434e x p(-4.6334×105R T)式中,R为气体常数,其值为8.314J/(m o l㊃K);ε㊃为应变速率;T为绝对温度;σ为峰值应力或稳定流变应力㊂同样采用双曲正弦形式修正的A r r h e n i u s流变应力数学模型描述铅的本构方程㊂根据P b S b3铅常温流动应力曲线[13]设定坐标点,应用MA T-L A B工具进行模型参数拟合,得到铅流动应力数学模型:ε㊃=3.43356[s i n h(1.781×10-3σ)]18.4094e x p(1.01514×105R T)应用统计学相关性分析方法,计算曲轴等效应力变化范围(0~500M P a)内铅与42C r M o钢的流动应力模型线性相关系数为R=0.9984≠1㊂因此物理模拟系统的铅材料室温力学性能与原型系统中42C r M o钢高温力学性能不能达到完全线性相关㊂但对于给定相关性水平α=0.05,系统相关系数R>R0.05=0.997㊂由此可得,对于相关性水平α=0.05,用铅材料替代42C r M o钢可实现两系统材料塑形变形力学性能的近似相似㊂2.3.2 边界条件相似性曲轴模锻过程中,轴坯与模具表面为剪切摩擦状态,摩擦因数的大小影响着变形材料的边界应力状况㊂传统金属热锻采用与石墨混合的重油㊁煤粉等作为润滑剂,可减小曲轴锻件与模具接触面的摩擦因数㊂由于轴坯与模具表面实际接触条件复杂,摩擦因数影响因素诸多,难以准确描述㊂为使物理模拟系统中边界摩擦条件与原型系统相似,每次试验前均在铅轴坯表面均匀涂上水基石墨,以改善变形金属与模具表面的摩擦条件㊂曲轴弯曲镦锻是一个既存在金属材料塑性变形非线性又存在边界条件非线性的复杂体积成形过程,根据上述分析,曲轴N T R弯曲镦锻物理模拟系统能精确实现与原型系统的几何相似与运动学相似,动力学条件只能实现近似相似㊂3 物理模拟试验物理模拟获得的锻件外形质量和镦锻力数据可以为工艺研究提供参考依据㊂本文基于曲轴N T R弯曲镦锻物理模拟系统,以6G32曲轴左端第二拐为例进行成形试验㊂3.1 物理模拟工艺条件图4㊁图5分别为曲轴原型轴坯及锻件结构示意图㊂可见,单侧镦锻模具运动行程为210mm,弯曲模具运动行程为240mm㊂设定原型系统液压机工作时间为t w=5s,横梁匀速运行㊂经肘杆传动,横梁的匀速运动转变为镦锻模具由快到慢的非匀速运动㊂系统以 镦镦弯(U‐U&D)”方式成形曲轴,以t w/3为弯曲模具起始运动时间节点,则弯曲模具运行方式为:先静止1.667s,后匀速运行3.333s ㊂图4轴坯原型结构图图5 锻件原型结构图以C L为物理模拟系统几何相似与运动学相似常数,根据相似准则,铅轴坯尺寸㊁模具尺寸㊁对应时刻镦锻与弯曲模具运行速度均为原型系统的1/24㊂3.2 曲轴形状尺寸经过铅轴坯常温N T R弯曲镦锻试验,得到图6所示曲轴㊂图6a所示为模具分型后滞留在弯曲模具中的锻件,图6b所示为从模具中取出的铅曲轴㊂可以明显看到铅锻件未填充满型腔,曲拐臂上部两侧角部区域存在明显塌角;同时锻件下侧模具分模面处存在一定厚度飞边,分布于曲柄臂的下部最外侧㊂这与大型曲轴实际N T R弯㊃8041㊃中国机械工程第25卷第10期2014年5月下半月Copyright©博看网. All Rights Reserved.(a)头部加速度对比(b)胸部x 向加速度对比(c)盆骨x 向加速度对比(d)胸部变形量的对比(e)左大腿力的对比(f)右大腿力的对比1.全体段仿真结果 2.部分体段缩放图6 缩放全体段和缩放四肢头颈假人响应对比缩放模型误差小于5%(以原假人模型中的参数为基准)㊂因此,可认为缩放四肢并调整上躯干得到的假人与缩放全体段得到的假人的碰撞动态响应基本一致㊂表4 各组假人损伤值峰值对比模型组缩放全体段缩放四肢肋骨缩放模型偏差(%)头部H I C 值536.52540.020.6颈部y 向扭矩(N ㊃m )67.87865.4363.6胸部压缩量(mm )26.6125.862.8胸部3m s 加速度36.94g 38.61g 4.5左大腿力(k N )1.0971.0652.3右大腿力(k N )1.3131.3553.24.2 缩放材料参数假人与原假人仿真对比将原来的H yb r i d Ⅲ50百分位假人用改变材料参数的假人替换㊂将仿真结果与原模型的结果对比发现,改变材料参数对假人的碰撞响应影响很小㊂表5为材料参数减小最多的一个模型(假人所有金属件和除头部与膝部外的皮肤件材料参数中的密度㊁弹性模量或体积模量统一缩小20%)与原假人的仿真结果对比㊂抛开对假人耐用性㊁重复性的影响,对比结果很好地证明了在一定范围内均匀替换假人材料对假人的动态响应影响很小㊂因此,在开发中国假人时不需考虑两国人体组织力学响应的差异㊂表5 材料参数缩小20%和标准假人仿真结果对比测量项目原模型材料参数缩小20%最大偏差峰值偏差(%)头部总加速度峰值60.71g62.29g3.65g2.5胸部x 向加速度峰值-44.32g -46.19g -4.99g4.2盆骨x 向加速度峰值-44.25g -46.36g 2.60g 4.8胸部压缩量峰值(mm )-28.58-29.632.593.7左大腿力峰值(k N )1.8631.7820.1464.3右大腿力峰值(k N )1.4331.3520.2195.65 结语由仿真对比结果可知,材料参数对假人的碰撞响应影响较小㊂因此在没有大量的人体生物力学试验数据的前提下开发中国碰撞假人时,直接参照H yb r i d Ⅲ50百分位假人选取各部件的材料是合理的,且在制造过程中对一些部件材料用近似材料替换是可行的㊂缩放假人外形尺寸对其碰撞响应影响相对较大,本文通过缩放四肢并调整躯干得到的部分体段缩放假人模型与缩放全体段假人模型的碰撞响应基本吻合㊂由此可见,通过缩放H yb r i d Ⅲ50百分位假人的四肢和调整其躯干的肋骨㊁腰椎及一些简单件来开发中国碰撞假人,既可以得到与缩放全体段得到的中国50百分位碰撞假人相一致的质量㊁质量分布㊁主要外形尺寸㊁乘坐位置及碰撞响应,又能大幅降低开发㊃3141㊃基于中国人体特征的正面碰撞假人的开发策略探讨曹立波 黄新刚 戴黄伟等Copyright ©博看网. All Rights Reserved.。

摘要在科技突飞猛进的21世纪,越来越多的先进制造方法应用于传统加工工艺中,为机械领域的发展提供了新的方向。

本文主要阐述了锻造模具的数控加工及其发展趋势,并简单介绍了锻造的生产过程以及发展方向。

本文重点介绍了汽车发动机曲轴终锻模具的设计制造方法,以及各种软件在曲轴终锻模具设计和加工中的应用。

首先利用CATIA软件对曲轴零件、锻件、锻造模块等进行实体建模,然后利用UG软件对模具型腔进行数控加工仿真,最后在AUTOCAD软件中生成曲轴二维零件图,锻件图,模块图和装配图。

而对曲轴模腔的实体建模过程以及模腔的数控加工仿真过程做出的重点叙述,说明了CAD/CAM在现代制造业中的应用。

关键词:发动机曲轴终锻模数控加工仿真AbstractIn the 21st century of the technological advances, more and more advanced manufacturing methods used in traditional processing technology for the development of machinery provides a new direction. This article focuses on the forging die machining and trends, and briefly describes the forging of the production process and development. This article focuses on the automobile engine crankshaft forging die design and manufacture of the final approach, and a variety of software end of the crankshaft forging die design and processing of the application. Firstly, forging and CATIA software modeling module, and then the mold cavity using UG software for NC machining simulation, the last in the AUTOCAD software to generate two-dimensional parts and assembly drawings and so on. While the crankshaft bore cavity mold and mold the physical modeling simulation process chamber processing time and space to make the focus of narration, description of the CAD / CAM application in modern manufacturing.Keywords: Engine Crankshaft; Finish forging die; NC machining simulation目录摘要 (I)Abstract (II)目录 (I)第1章绪论 (1)1.1概述 (1)1.2国内外曲轴加工技术的现状及发展 (1)1.2.1国内外曲轴加工技术的现状 (1)1.2.2国内外曲轴加工技术展望 (3)1.3本课题研究的目的意义 (4)第2章曲轴设计 (5)2.1曲轴的工作条件和材料的选择 (5)2.1.1曲轴的工作条件和设计要求 (5)2.1.2曲轴的材料 (6)2.1.3曲轴强化的方法 (6)2.2曲轴主要尺寸的确定和结构细节设计 (6)2.2.1主要尺寸的确定 (7)1.2.2曲轴两端设计 (8)第3章曲轴终锻模设计 (10)3.1制定锻件图 (10)3.2计算锻件的主要参数 (11)3.2.1设备选定 (11)3.2.2终锻模膛设计 (12)3.3曲轴的实体建模 (13)3.3.1曲轴的锻件实体建模 (13)3.3.2曲轴模块实体建模 (15)3.4模具装配所需的其它零件的结构设计和实体建模 (15)3.4.1上模架 (15)3.4.2下模架 (17)3.4.3垫板 (18)3.4.4前压板 (19)3.4.5后挡板 (20)3.4.6导向装置 (20)3.4.7顶杆 (23)3.5实体建模装配 (24)第4章曲轴模膛数控加工仿真 (25)4.1终锻模模膛数控加工 (25)4.2生成G代码及刀具路径后处理 (28)结论 (32)参考文献 (33)致谢 (34)第1章绪论1.1概述曲轴,引擎的主要旋转机件,装上连杆后,可承接连杆的上下(往复)运动变成循环(旋转)运动。

曲轴模锻成形过程数值模拟王傲冰;张莉萍;于锁清;冯亚玲【摘要】提出并制定了平面四拐小曲轴锻造成形工艺,针对曲轴模锻的成形过程,全程数值模拟研究了曲轴的弯曲、预锻、终锻工步,并给出了成形过程中需采用的工艺参数值.【期刊名称】《大型铸锻件》【年(卷),期】2007(000)005【总页数】3页(P1-2,8)【关键词】曲轴;模锻;数值模拟【作者】王傲冰;张莉萍;于锁清;冯亚玲【作者单位】邢台职业技术学院机电系,河北,054035;邢台职业技术学院机电系,河北,054035;邢台职业技术学院机电系,河北,054035;重庆特克汽车设计有限公司,重庆,400050【正文语种】中文【中图分类】O242.211 引言曲轴是内燃机中承受冲击载荷传递动力的关键零件,也是在内燃机5大件(机体、缸盖、曲轴、连杆、凸轮轴)中最难以保证加工质量的零件。

由于曲轴工况条件恶劣,既承受交变应力作高速运转,又传递大扭矩,一旦损坏,就可能造成重大事故。

因此对曲轴的材质、毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格[1]。

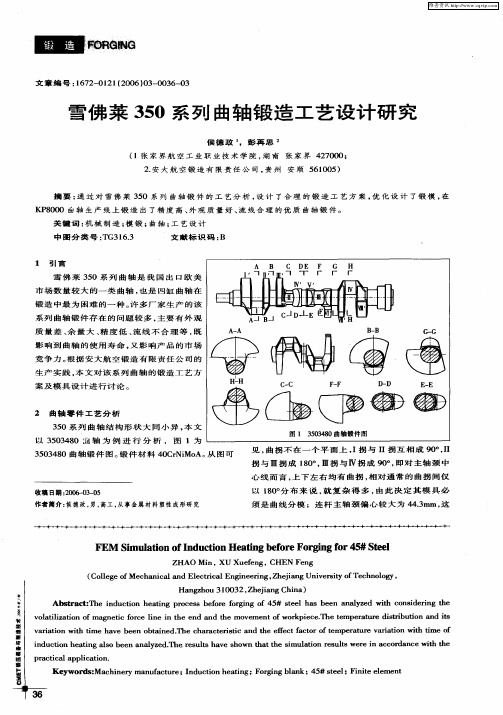

图1为本文研究的平面四拐小曲轴的锻件几何形状。

图1 曲轴的锻件几何形状Figure 1 The geometry of crankshaft forgings通过对该曲轴形状、结构和工艺参数的分析,提出并制定了曲轴锻造成形工艺,即下料→加热→弯曲→预锻→终锻→切边→热校正→机加。

由于曲轴形状复杂,成形困难,因此在弯曲和终锻之间增加了预锻工序。

弯曲毛坯通过预锻变形使金属均匀地分布,接近于最终锻件的形状,以保证终锻时金属充满模膛并不出现折叠或裂纹等缺陷,同时减少终锻型槽的负荷和模具的磨损,提高终锻模膛的使用寿命[2、3]。

其中,弯曲、预锻和终锻均安排在40MN热模锻压力机上进行,在切边压力机上热切飞边,在校正压力机上进行热校正。

本文以DEFORM软件为工具,对曲轴模锻成形过程中的弯曲、预锻、终锻工步进行了全程的数值模拟研究分析[4]。

曲轴锻造过程的数值模拟

孙前江;王高潮;黄映霞;李宁

【期刊名称】《锻压技术》

【年(卷),期】2006(31)2

【摘要】基于刚塑性有限元软件Deform-3D,对曲轴在不同工艺条件下的热锻过程进行了对比分析。

研究结果表明,有限元模拟结果与实际生产比较接近,可以为实际的锻造生产提供关键的参考数据,因此在很大程度上减少了试模时间和生产成本,提高了生产效率。

【总页数】3页(P4-6)

【关键词】Deform-3D;曲轴;热锻;有限元

【作者】孙前江;王高潮;黄映霞;李宁

【作者单位】南昌航空工业学院材料科学与工程学院

【正文语种】中文

【中图分类】TG316

【相关文献】

1.大型曲轴锻造成形过程数值模拟与工艺试验 [J], 宋彤;蒋鹏;贺小毛

2.半组合式曲轴感应加热过程的数值模拟 [J], 庄宏;梁明明;唐文献;苏世杰

3.曲轴模锻成形过程数值模拟 [J], 王傲冰;张莉萍;于锁清;冯亚玲

4.球墨铸铁曲轴多维振动铸造充型过程的数值模拟 [J], 张子鹏;崔骄建

5.球墨铸铁曲轴多维振动铸造充型过程的数值模拟 [J], 张子鹏;崔骄建

因版权原因,仅展示原文概要,查看原文内容请购买。