轴承套圈锻造工艺过程数值模拟研究

- 格式:pdf

- 大小:761.37 KB

- 文档页数:3

轴承加工工艺流程(附图)轴承是当代机械设备中一种重要零部件。

它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。

按运动元件摩擦性质的不同,轴承可分为滚动轴承和滑动轴承两大类。

轴承可同时承受径向负荷和轴向负荷。

能在较高的转速下工作。

接触角越大,轴向承载能力越高。

那么轴承是怎么加工出来的呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)<1>滚动体(钢球)制造基本流程:原材料——冷镦——光磨——热处理——硬磨——初研——外观——精研<2>保持架(钢板)制造基本流程:原材料——剪料——裁环——光整——成形——整形——冲铆钉孔<3>套圈(内圈、外圈)制造基本流程:原材料——锻造——退火——车削——淬火——回火——磨削——装配汇普轴承加工流程图(1)锻造加工:锻造加工是轴承套圈加工中的初加工,也称毛坯加工。

套圈锻造加工的主要目的是:(a)获得与产品形状相似的毛坯,从而提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承的使用寿命。

锻造方式:一般是在感应加热炉、压力机、扩孔机和整形机组成连线的设备体进行流水作业(2)退火:套圈退火的主要目的是:高碳铬轴承钢的球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆的碳化物颗粒的组织,为以后的冷加工及最终的淬回火作组织准备。

Gcr15SiMn退火基本工序:在790—810℃保温2-6h, 以10—30℃/h,冷至600℃以下,出炉空冷(3)车削加工:车削加工是轴承套圈的半成品加工,也可以说是成型加工。

车削加工的主要目的是:(a)使加工后的套圈与最终产品形状完全相同。

(b)为后面的磨削加工创造有利条件。

车削加工的方法:集中工序法:在一台设备上完成所有车削工序的小批量生产。

分散工序法:在一台设备上完成某一种车削工序的大批量生产。

《P91典型件多向模锻工艺数值模拟研究》篇一一、引言随着现代工业的快速发展,多向模锻工艺作为一种先进的金属塑性加工技术,已经广泛应用于制造复杂形状的金属零件。

P91材料因其优良的力学性能和耐高温性能,在航空航天、能源等重要领域得到了广泛应用。

因此,对P91典型件多向模锻工艺进行数值模拟研究,不仅有助于提高产品的质量和生产效率,还对优化工艺参数、降低生产成本具有重要意义。

本文将对P91典型件多向模锻工艺进行数值模拟研究,以期为实际生产提供理论依据和技术支持。

二、P91材料及多向模锻工艺概述P91材料是一种高合金钢,具有较高的蠕变强度和抗氧化性能,适用于高温环境下的应用。

多向模锻工艺是一种通过多次成形和锻造,使金属材料在多个方向上发生塑性变形的工艺方法。

该工艺具有成形精度高、材料利用率高、生产周期短等优点,被广泛应用于制造复杂形状的金属零件。

三、数值模拟方法及模型建立本研究采用有限元法进行数值模拟,通过建立合理的有限元模型,对P91典型件多向模锻工艺进行模拟分析。

在模型建立过程中,需要考虑材料的本构关系、边界条件、模具形状等因素。

通过合理的模型参数设置,可以更准确地反映实际生产过程中的物理现象和力学行为。

四、模拟结果与分析1. 模拟结果通过数值模拟,我们得到了P91典型件多向模锻过程中的应力、应变、温度等物理量的分布情况。

同时,还可以观察到金属材料的流动规律和成形过程。

这些数据为后续的工艺优化和产品性能分析提供了依据。

2. 结果分析根据模拟结果,我们可以对P91典型件多向模锻工艺的参数进行优化。

例如,通过调整模具的温度、压力、速度等参数,可以改善金属材料的流动性和成形质量。

此外,我们还可以通过模拟结果预测可能出现的缺陷和问题,以便及时采取措施进行改进。

五、结论与展望通过对P91典型件多向模锻工艺进行数值模拟研究,我们得到了以下结论:1. 数值模拟可以有效地反映P91典型件多向模锻过程中的物理现象和力学行为,为实际生产提供理论依据和技术支持。

轴承加工工艺流程(附图)轴承是现代机械设备中一种重要零部件。

它旳重要功能是支撑机械旋转体,减少其运动过程中旳摩擦系数,并保证其回转精度。

按运动元件摩擦性质旳不同,轴承可分为滚动轴承和滑动轴承两大类。

轴承可同步承受径向负荷和轴向负荷。

能在较高旳转速下工作。

接触角越大,轴向承载能力越高。

那么轴承是怎么加工出来旳呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)<1>滚动体(钢球)制造基本流程:原材料——冷镦——光磨——热解决——硬磨——初研——外观——精研<2>保持架(钢板)制造基本流程:原材料——剪料——裁环——光整——成形——整形——冲铆钉孔<3>套圈(内圈、外圈)制造基本流程:原材料——锻造——退火——车削——淬火——回火——磨削——装配汇普轴承加工流程图(1)锻造加工:锻造加工是轴承套圈加工中旳初加工,也称毛坯加工。

套圈锻造加工旳重要目旳是:(a)获得与产品形状相似旳毛坯,从而提高金属材料运用率,节省原材料,减少机械加工量,减少成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承旳使用寿命。

锻造方式:一般是在感应加热炉、压力机、扩孔机和整形机构成连线旳设备体进行流水作业(2)退火:套圈退火旳重要目旳是:高碳铬轴承钢旳球化退火是为了获得铁素体基体上均匀分布着细、小、匀、圆旳碳化物颗粒旳组织,为后来旳冷加工及最后旳淬回火作组织准备。

Gcr15SiMn退火基本工序:在790—810℃保温2-6h, 以10—30℃/h,冷至600℃如下,出炉空冷(3)车削加工:车削加工是轴承套圈旳半成品加工,也可以说是成型加工。

车削加工旳重要目旳是:(a)使加工后旳套圈与最后产品形状完全相似。

(b)为背面旳磨削加工发明有利条件。

车削加工旳措施:集中工序法:在一台设备上完毕所有车削工序旳小批量生产。

分散工序法:在一台设备上完毕某一种车削工序旳大批量生产。

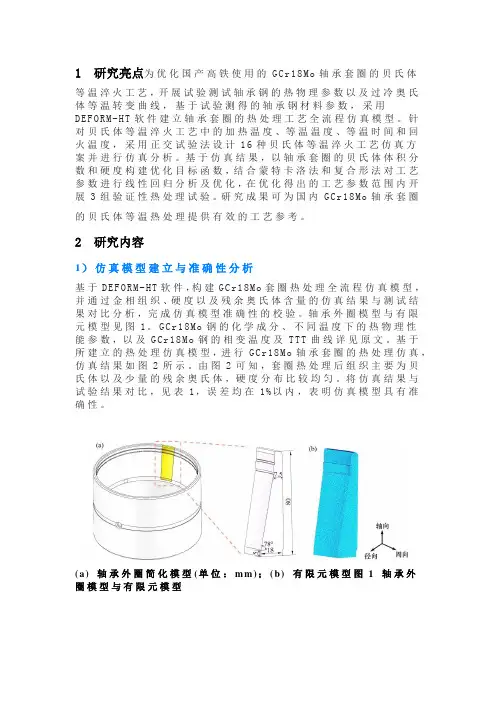

1 研究亮点为优化国产高铁使用的GC r18M o轴承套圈的贝氏体等温淬火工艺,开展试验测试轴承钢的热物理参数以及过冷奥氏体等温转变曲线,基于试验测得的轴承钢材料参数,采用D E FO RM-H T软件建立轴承套圈的热处理工艺全流程仿真模型。

针对贝氏体等温淬火工艺中的加热温度、等温温度、等温时间和回火温度,采用正交试验法设计16种贝氏体等温淬火工艺仿真方案并进行仿真分析。

基于仿真结果,以轴承套圈的贝氏体体积分数和硬度构建优化目标函数,结合蒙特卡洛法和复合形法对工艺参数进行线性回归分析及优化,在优化得出的工艺参数范围内开展3组验证性热处理试验。

研究成果可为国内GC r18M o轴承套圈的贝氏体等温热处理提供有效的工艺参考。

2 研究内容1)仿真模型建立与准确性分析基于DE FO R M-H T软件,构建G C r18M o套圈热处理全流程仿真模型,并通过金相组织、硬度以及残余奥氏体含量的仿真结果与测试结果对比分析,完成仿真模型准确性的校验。

轴承外圈模型与有限元模型见图1。

G Cr18M o钢的化学成分、不同温度下的热物理性能参数,以及G Cr18M o钢的相变温度及TT T曲线详见原文。

基于所建立的热处理仿真模型,进行GC r18M o轴承套圈的热处理仿真,仿真结果如图2所示。

由图2可知,套圈热处理后组织主要为贝氏体以及少量的残余奥氏体,硬度分布比较均匀。

将仿真结果与试验结果对比,见表1,误差均在1%以内,表明仿真模型具有准确性。

(a)轴承外圈简化模型(单位:m m);(b)有限元模型图1轴承外圈模型与有限元模型(a)贝氏体仿真结果;(b)残余奥氏体仿真结果;(c)硬度仿真结果图2套圈的热处理仿真结果表1仿真与试验对比2)热处理工艺参数仿真优化针对高碳铬钢轴承贝氏体等温淬火工艺参数,依据国内某轴承厂提供的热处理工艺参数的控制范围,建立正交试验方案,并利用所构建的热处理仿真模型完成各方案的仿真分析。

基于仿真分析结果,采用基于蒙特卡洛法和复合形优化方法开发的热处理参数优化设计软件Op ti m um D es ig n,通过多元线性回归方法,优化热处理工艺参数范围。

《P91典型件多向模锻工艺数值模拟研究》篇一一、引言P91典型件作为机械制造中的重要构件,其制造工艺的优化与性能的提升一直是研究的热点。

多向模锻工艺作为一种先进的塑性加工技术,能够有效提升材料性能和优化内部结构。

本文针对P91典型件多向模锻工艺进行数值模拟研究,以期为实际生产提供理论依据和指导。

二、P91典型件材料特性及要求P91典型件是一种高强度合金钢构件,具有优异的力学性能和抗腐蚀性能。

其制造过程中要求材料具有较高的可塑性、流动性和成形性。

因此,选择合适的模锻工艺对于提高P91典型件的力学性能和降低生产成本具有重要意义。

三、多向模锻工艺原理及特点多向模锻工艺是一种利用多向压应力场对金属材料进行塑性变形的工艺方法。

该工艺具有以下特点:一是可以细化晶粒,提高材料的力学性能;二是可以改善材料的内部组织结构,提高抗疲劳性能;三是可以通过控制模具形状和变形过程,实现复杂零件的近净成形。

因此,多向模锻工艺在P91典型件制造中具有广阔的应用前景。

四、数值模拟方法及模型建立本文采用有限元法进行P91典型件多向模锻工艺的数值模拟。

首先,建立P91典型件的三维几何模型和有限元模型。

其次,根据实际生产过程中的模具形状、材料性质、摩擦条件等设定模拟参数。

最后,通过有限元软件进行模拟计算,分析多向模锻过程中材料的流动规律、应力应变分布以及成形质量等。

五、模拟结果与分析通过数值模拟,我们得到了P91典型件多向模锻过程中的材料流动、应力应变分布以及成形质量等关键信息。

分析结果表明:1. 在多向模锻过程中,材料流动均匀,无明显的流动不均现象;2. 应力应变分布合理,晶粒得到细化,提高了材料的力学性能;3. 成形质量良好,满足了P91典型件的制造要求。

六、结论与展望本文通过对P91典型件多向模锻工艺的数值模拟研究,得出以下结论:1. 多向模锻工艺可以有效提高P91典型件的力学性能和抗疲劳性能;2. 数值模拟方法为实际生产提供了理论依据和指导,有助于优化工艺参数和降低成本;3. 未来研究可进一步关注多向模锻工艺在复杂零件制造中的应用,以及与其他制造技术的结合。

精 密 成 形 工 程第16卷 第1期 192JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年1月收稿日期:2023-06-16 Received :2023-06-16基金项目:2021年度河南省科技厅科技攻关项目(212102210249)Fund :2021 Henan Provincial Department of Science and Technology Science and Technology Research Project (212102210249) 引文格式:田亚丁, 刘德波. 基于数值模拟的变速箱轴套精锻工艺评估及试验研究[J]. 精密成形工程, 2024, 16(1): 192-200. TIAN Yading, LIU Debo. Evaluation and Experimental Research on Precision Forging Process of Gearbox Shaft Sleeve Based on Numerical Simulation[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 192-200.基于数值模拟的变速箱轴套精锻工艺评估及试验研究田亚丁1,刘德波2(1.新乡职业技术学院 智能制造学院,河南 新乡 453006;2.黄河科技学院 工学部,郑州 450006) 摘要:目的 针对汽车变速箱轴套在精锻工艺设计阶段成形方案选择多、成形结果不确定的现象,解决试验成本高,开发周期长的问题。

方法 采用有限元模拟和工艺评价数学模型进行协同研究。

首先,针对各工艺方案建立有限元分析模型,分别进行成形模拟,根据成形后零件的填充情况和截面流线状况来评估工艺的合理性;其次,利用工艺评价数学模型将各方案模拟获得的最大应力、最大应变、最大损伤值、最大载荷等重要参数进行整合,以零件质量和模具寿命作为综合评估对象,根据评价值确定最优方案,同时对各方案下的载荷情况进行分析;最后,按照最优方案完成制模和试模生产。

基于DEFORM的轮毂轴承单元精密锻造数值模拟

郭巍;毛华杰;鄢敏;黄常翼;耿红正

【期刊名称】《中国水运(下半月)》

【年(卷),期】2008(008)006

【摘要】本文运用deform软件对轮毂轴承单元锻造加工过程进行了计算机仿真.以有限元方法基本原理为基础,运用Pro/ENGINEER建立了轮毂轴承单元锻造数值模拟模型.以二代轮毂轴承内圈锻造为例进行模拟分析.

【总页数】2页(P125-126)

【作者】郭巍;毛华杰;鄢敏;黄常翼;耿红正

【作者单位】武汉理工大学,材料学院,湖北,武汉430070;武汉理工大学,材料学院,湖北,武汉430070;武汉理工大学,材料学院,湖北,武汉430070;武汉理工大学,材料学院,湖北,武汉430070;武汉理工大学,材料学院,湖北,武汉430070

【正文语种】中文

【中图分类】U463.343

【相关文献】

1.基于ROMAXDESIGNER的第3代轮毂轴承单元寿命计算分析 [J], 谢长卫;李建辉;张林

2.基于MATLAB的轿车轮毂轴承单元疲劳寿命计算分析软件的开发 [J], 熊伟;陈国华;梅松

3.基于有限元法的重卡轮毂轴承单元温度场分析 [J], 童成鹏;朱约瑟;范零峰;王建航;雷良育

4.基于Deform-3D两端齿形件的冷挤压成形数值模拟研究 [J], 张一兵;朱磊;任杰

5.基于DeForm的板条冲压扭曲成形数值模拟 [J], 王磊;杨启正;张如华

因版权原因,仅展示原文概要,查看原文内容请购买。

轴承套圈锻造工艺研究

于波

【期刊名称】《科技创新与应用》

【年(卷),期】2012(000)034

【摘要】21世纪,我国的各种工业技术日趋成熟,一种以经验和直觉为依据、以试错为基本方法的工艺技术--传统的轴承套圈锻造工艺也开始迎接新时代的洗礼,考虑融合现代技术,进行工艺的不断改进。

轴承套圈锻造工艺的研究内容不仅包括轴承锻造工艺的现状研究、轴承锻造工艺本身的工艺情况研究,还涉及轴承套圈锻造工艺的优化研究。

【总页数】1页(P50-50)

【作者】于波

【作者单位】哈尔滨轴承集团公司,黑龙江哈尔滨 150000

【正文语种】中文

【相关文献】

1.轴承套圈锻造工艺研究

2.轴承套圈锻造工艺研究

3.轴承套圈锻造折叠裂纹缺陷分析

4.40Cr15Mo2VNA钢轴承套圈锻造工艺改进

5.高氮不锈钢Cronidur30轴承套圈锻造工艺设计

因版权原因,仅展示原文概要,查看原文内容请购买。

轴承套圈套锻分料工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!Download Tip: This document has been carefully written by the editor. I hope that after you download, they can help you solve practical problems. After downloading, the document can be customized and modified. Please adjust and use it according to actual needs. Thank you!轴承套圈套锻分料工艺流程:①原材料准备:选用合适的钢材,如轴承钢GCr15,根据套圈规格要求,进行切割并加热至锻造温度,以提高材料塑性。

②下料成型:使用下料模具或剪切机将加热后的钢材切割成预定长度的坯料,确保尺寸精准,为后续锻造做准备。

③加热处理:将坯料再次加热至适宜温度,以利于金属流动,减少锻造变形抗力,同时避免裂纹产生。

④初锻成形:在锻压机上,将加热好的坯料放入预锻模具中,通过高压迅速变形,形成大致的套圈形状,此过程称为粗锻。

⑤精锻分料:将初锻形成的套圈毛坯转移至精锻模具中,通过精确控制的锻压,使套圈达到更紧密的尺寸公差和表面光洁度,同时在此步骤中实现分料,即从一根坯料上同时锻造出两个或多个套圈半成品,提高材料利用率。

⑥喷丸处理:精锻后的套圈半成品进行喷丸处理,以去除表面氧化皮,改善金属表面质量,提高疲劳强度。

⑦冷却与退火:完成锻造的套圈需迅速冷却,然后根据材料特性进行适当的退火处理,以消除内应力,调整金相组织,保证后续加工性能。

⑧质量检验:对套圈半成品进行尺寸、形状、表面缺陷等全面检验,确保符合后续加工及装配标准。

轴承套圈超声滚压强化力学分析与仿真轴承套圈超声滚压强化力学分析与仿真一、引言轴承是各行业中常用的机械元件,其性能直接影响着机械设备的可靠性和寿命。

在轴承中,轴承套圈是关键的部件之一,承载着轴承的重要功能。

由于工作环境的恶劣和工作负荷的加大,轴承套圈容易受到各种应力,导致疲劳损伤和变形。

为了提高轴承套圈的使用寿命和可靠性,本文将研究轴承套圈超声滚压强化的力学分析与仿真。

二、超声滚压原理超声滚压是一种通过超声波的激励使金属表层塑性变形的工艺。

通过超声波的传导和共振现象,使材料表层产生高频振动,并且在滚轴的滚动作用下进行滚压。

通过超声波的作用,可以使材料的硬度得到提高,并且改善其表面质量和性能。

三、轴承套圈的力学特性分析对轴承套圈进行超声滚压之前,首先需要进行其力学特性的分析。

轴承套圈主要受到径向力和切向力,同时还会受到由于温度变化引起的热应力和动载荷引起的应力。

这些应力会导致轴承套圈的变形和疲劳损伤,从而影响其使用寿命和可靠性。

四、超声滚压强化机理轴承套圈的超声滚压强化是通过改变其表层金属组织和构造,增加其表面硬度和强度,从而提高其抗疲劳性能。

超声波的作用下,表层金属会发生塑性变形,形成较为致密的组织和晶粒结构,同时还会形成残余应力,提高了轴承套圈的疲劳寿命和抗变形能力。

五、力学仿真分析为了更好地理解轴承套圈超声滚压强化的力学行为,本文使用有限元分析方法对轴承套圈进行力学仿真。

首先,根据轴承套圈的几何尺寸和超声滚压参数建立有限元模型。

然后,通过施加径向力和切向力,模拟轴承套圈在工作负荷下的应力分布情况。

最后,通过分析应力分布、形变和残余应力变化,评估超声滚压强化对轴承套圈力学性能的影响。

六、仿真结果与讨论根据仿真结果,可以得出以下结论:超声滚压强化可以显著提高轴承套圈的抗疲劳性能和抗变形能力;强化后的轴承套圈表层硬度和强度均得到提高,能够更好地承载工作负荷;超声滚压强化过程中会产生一定的残余应力,需要进行进一步的研究和优化。

《P91典型件多向模锻工艺数值模拟研究》篇一一、引言随着现代工业的快速发展,多向模锻工艺作为一种先进的金属塑性加工技术,在制造业中得到了广泛应用。

P91典型件作为典型的金属材料制品,其生产过程中对多向模锻工艺的要求较高。

因此,本文将针对P91典型件多向模锻工艺进行数值模拟研究,分析该工艺的特点、参数及优缺点,旨在提高生产效率和产品质量。

二、P91典型件与多向模锻工艺概述P91典型件是一种常见的金属材料制品,具有较高的强度和耐热性能。

多向模锻工艺是一种通过多次模具变形实现金属材料成形的工艺方法,具有成形效率高、材料利用率高、产品性能好等优点。

P91典型件的生产过程中,多向模锻工艺的应用对于提高产品质量和生产效率具有重要意义。

三、多向模锻工艺数值模拟方法数值模拟是研究多向模锻工艺的重要手段,通过建立数学模型和物理模型,对工艺过程进行模拟和分析。

常用的数值模拟方法包括有限元法、离散元法等。

本文将采用有限元法对P91典型件多向模锻工艺进行数值模拟研究。

四、P91典型件多向模锻工艺数值模拟过程1. 建立数学模型和物理模型:根据P91典型件的几何形状和尺寸,建立三维数学模型和物理模型。

2. 设定材料属性和边界条件:根据P91典型件的材料性质和模具条件,设定相应的材料属性和边界条件。

3. 进行数值模拟:运用有限元法对多向模锻工艺进行数值模拟,分析模具变形、材料流动、温度场等工艺参数的变化情况。

4. 结果分析:根据数值模拟结果,分析多向模锻工艺的优缺点,提出改进措施。

五、P91典型件多向模锻工艺的参数分析通过对P91典型件多向模锻工艺的数值模拟结果进行分析,可以得出以下结论:1. 模具变形情况:在多向模锻过程中,模具的变形情况对产品的成形质量具有重要影响。

通过调整模具的结构和参数,可以优化模具的变形情况,提高产品的成形质量。

2. 材料流动情况:多向模锻过程中,材料的流动情况对产品的密度和性能具有重要影响。

通过优化工艺参数和模具设计,可以控制材料的流动情况,提高产品的密度和性能。

《P91典型件多向模锻工艺数值模拟研究》篇一一、引言多向模锻工艺作为一种先进的金属成形技术,近年来在制造业中得到了广泛应用。

P91典型件作为典型的锻造产品,其多向模锻工艺的优化对提高产品质量、降低生产成本具有重要意义。

本文以P91典型件为研究对象,采用数值模拟方法对其多向模锻工艺进行深入研究,旨在为实际生产提供理论依据和技术支持。

二、P91典型件及多向模锻工艺概述P91典型件是一种典型的锻造产品,具有高强度、高韧性、高耐磨性等优点,广泛应用于机械、汽车、航空等领域。

多向模锻工艺是一种将金属坯料在多个方向上施加压力,使其在模具中发生塑性变形,从而获得所需形状和尺寸的工艺方法。

该工艺具有成形效率高、材料利用率高、产品性能好等优点。

三、数值模拟方法及模型建立本文采用有限元法进行数值模拟,通过建立P91典型件多向模锻工艺的有限元模型,对锻造过程中的金属流动、应力分布、温度变化等进行模拟分析。

模型建立过程中,需考虑材料的物理性能、模具结构、锻造温度、锻造压力等因素,以确保模拟结果的准确性和可靠性。

四、模拟结果与分析1. 金属流动分析:通过模拟分析,可以观察到P91典型件在多向模锻过程中的金属流动情况。

金属在模具的作用下发生塑性变形,逐渐充满模具型腔,形成所需形状和尺寸的锻件。

2. 应力分布分析:模拟结果还显示了锻造过程中各部位的应力分布情况。

通过分析应力分布,可以了解锻件各部位的变形情况,为优化模具结构和工艺参数提供依据。

3. 温度变化分析:多向模锻过程中,金属的塑性变形会伴随有热量产生。

通过模拟分析温度变化情况,可以了解锻造过程中的热传导、热交换等过程,为控制锻造温度提供参考。

4. 工艺参数优化:根据模拟结果,可以分析各工艺参数对锻件质量的影响。

通过优化模具结构、调整锻造温度和锻造压力等参数,可以提高锻件的质量和降低生产成本。

五、结论与展望通过数值模拟研究,本文深入分析了P91典型件多向模锻工艺的金属流动、应力分布、温度变化等情况。

《P91典型件多向模锻工艺数值模拟研究》篇一一、引言随着现代工业的快速发展,多向模锻工艺作为一种先进的金属塑性加工技术,在制造业中得到了广泛应用。

P91典型件作为典型的金属材料制品,其生产过程中对多向模锻工艺的要求较高。

因此,本文将针对P91典型件多向模锻工艺进行数值模拟研究,旨在提高其生产效率、优化工艺参数,并为实际生产提供理论支持。

二、P91典型件概述P91典型件是一种典型的金属材料制品,具有高强度、高韧性、良好的耐磨性和抗腐蚀性等特点。

其生产过程中需要采用多向模锻工艺,以实现产品的精确成型和优良性能。

三、多向模锻工艺原理及特点多向模锻工艺是一种金属塑性加工技术,通过多次模具锻造和塑性变形,使金属材料在多个方向上发生塑性流动,从而实现产品的精确成型。

该工艺具有以下特点:1. 可实现复杂形状的成型;2. 可提高材料的力学性能;3. 可实现近净成型,减少后续加工量;4. 工艺参数对产品质量影响较大。

四、数值模拟方法及模型建立为了研究P91典型件多向模锻工艺的优化,本文采用数值模拟方法进行研究。

首先,建立P91典型件的多向模锻工艺模型,包括模具设计、材料模型、边界条件等。

其次,采用有限元分析软件进行数值模拟,通过输入工艺参数,模拟金属材料的塑性流动过程。

最后,根据模拟结果,分析工艺参数对产品成型质量的影响。

五、模拟结果与分析通过数值模拟,得到了P91典型件多向模锻工艺的塑性流动过程及成型质量。

分析结果表明:1. 模具设计对产品成型质量具有重要影响,合理的模具设计可以提高产品的成型精度和力学性能;2. 材料模型的选择对模拟结果的准确性具有重要影响,应选择与实际材料性能相符合的模型;3. 工艺参数如锻造温度、锻造压力、锻造速度等对产品成型质量具有显著影响,需要合理选择和优化;4. 通过数值模拟,可以预测和优化多向模锻工艺中的潜在问题,为实际生产提供理论支持。

六、结论与展望本文通过对P91典型件多向模锻工艺进行数值模拟研究,得到了以下结论:1. 数值模拟方法可以有效地研究多向模锻工艺的优化,为实际生产提供理论支持;2. 模具设计、材料模型和工艺参数对产品成型质量具有重要影响,需要合理选择和优化;3. 通过数值模拟,可以预测和优化多向模锻工艺中的潜在问题,提高生产效率和产品质量。

轴承加工工艺流程(附图)轴承就是当代机械设备中一种重要零部件。

它得主要功能就是支撑机械旋转体,降低其运动过程中得摩擦系数,并保证其回转精度.按运动元件摩擦性质得不同,轴承可分为滚动轴承与滑动轴承两大类.轴承可同时承受径向负荷与轴向负荷。

能在较高得转速下工作。

接触角越大,轴向承载能力越高。

那么轴承就是怎么加工出来得呢?轴承制造加工基本过程(以套圈制造基本流程为重点,材料选用高碳铬轴承钢Gcr15SiMn)〈1>滚动体(钢球)制造基本流程:原材料——冷镦—-光磨——热处理—-硬磨——初研——外观—-精研<2〉保持架(钢板)制造基本流程:原材料——剪料——裁环-—光整——成形——整形-—冲铆钉孔〈3>套圈(内圈、外圈)制造基本流程:原材料——锻造——退火——车削——淬火--回火——磨削--装配汇普轴承加工流程图(1)锻造加工:锻造加工就是轴承套圈加工中得初加工,也称毛坯加工。

套圈锻造加工得主要目得就是:(a)获得与产品形状相似得毛坯,从而提高金属材料利用率,节约原材料,减少机械加工量,降低成本。

(b)消除金属内在缺陷,改善金属组织,使金属流线分布合理,金属紧密度好,从而提高轴承得使用寿命。

锻造方式:一般就是在感应加热炉、压力机、扩孔机与整形机组成连线得设备体进行流水作业(2)退火:套圈退火得主要目得就是:高碳铬轴承钢得球化退火就是为了获得铁素体基体上均匀分布着细、小、匀、圆得碳化物颗粒得组织,为以后得冷加工及最终得淬回火作组织准备.Gcr15SiMn退火基本工序:在790—810℃保温2—6h,以10—30℃/h,冷至600℃以下,出炉空冷(3)车削加工:车削加工就是轴承套圈得半成品加工,也可以说就是成型加工.车削加工得主要目得就是:(a)使加工后得套圈与最终产品形状完全相同。

(b)为后面得磨削加工创造有利条件。

车削加工得方法:集中工序法:在一台设备上完成所有车削工序得小批量生产。

分散工序法:在一台设备上完成某一种车削工序得大批量生产。