热挤压模具热处理时裂纹产生的原因及预防措施

- 格式:pdf

- 大小:189.31 KB

- 文档页数:3

挤压模开裂原因分析朱晓红方政(无锡市产品质量监督检验所,无锡 214101)摘要:采用化学分析,金相检验等方法对挤压模开裂原因进行分析。

结果表明,挤压模冶金质量低劣:化学成分超差,树枝状成分偏析,严重的显微孔隙,而挤压模台阶处的显微孔隙产生的复合应力集中是导致挤压模开裂的主要原因,对此提出了相应的措施及建议。

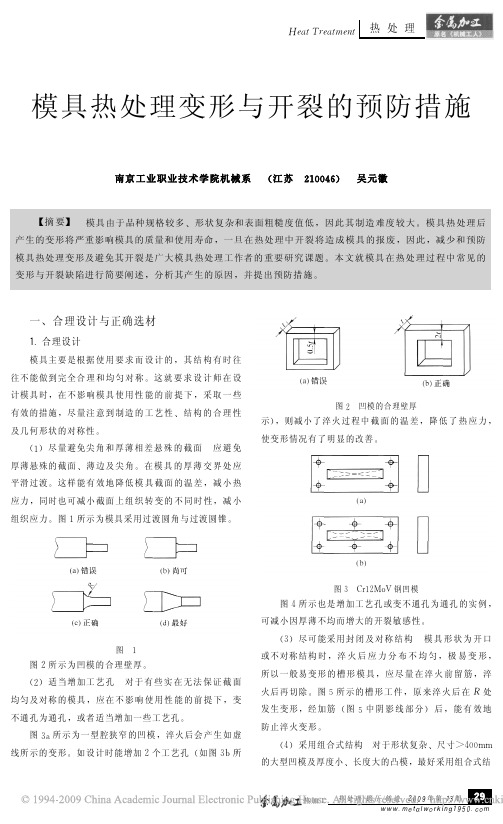

关键词:挤压模成分偏析显微孔隙应力集中H13挤压模在热处理后,发现沿模具型腔台阶倾角处产生了裂纹,见图1。

图1 为挤压模开裂实物形貌其设计要求为45HRC~46HRC,加工流程;模坯→锻造→退火→机加工→热处理。

锻造工艺:500℃以下装炉,低温区缓慢加热,加热速度控制在50~80℃/h范围内,温度升到850℃保温3-4小时,850℃以后快速加热,当加热到1150℃时保温2小时,出炉锻造,始锻温度1080℃-1020℃,终锻温度850℃。

球化退火:锻造后的模具随炉升温850℃-890℃,保温3-4小时,随炉降至720℃-740℃,等温6小时,最后炉冷到500℃以下出炉空冷。

热处理工艺:(1020℃~1030℃)×3h,盐浴炉保温,淬油; 620℃×3h,硝盐炉回火3次。

笔者对开裂模具进行了理化检验与分析,并对加工工艺提出了改进措施。

1.化学成分分析经钻屑检测模具的化学成分,测得的结果(质量分数)见表1,Cr元素超出ASTM A681标准规定H13的化学成分范围。

表1 模具的化学成分(质量分数)项目 C Si Mn P S Cr Mo V 实测值 0.36 1.07 0.32 0.014 0.004 5.8 1.11 0.94标准值 0.32~0.450.80~1.200.20~0.50≤0.03≤0.034.75~5.501.10~1.750.80~1.202 . 金相检验2.1孔隙及夹杂物沿模具型腔的裂纹区域取样磨抛成金相试样,观察到基体上分布着尖锐的显微孔隙及夹杂物,见图2。

热成型件冲压开裂原因热成型件冲压开裂是制造行业中常见的问题之一。

在热成型过程中,由于材料的变形和应力集中,容易导致冲压件出现开裂现象。

本文将从材料的选择、工艺参数的控制以及模具设计等方面探讨热成型件冲压开裂的原因。

材料的选择是影响热成型件冲压开裂的重要因素之一。

不同材料具有不同的热变形性能和机械性能,选择合适的材料可以降低冲压开裂的风险。

一般来说,高强度材料容易出现冲压开裂,而具有良好延展性的材料则能够减少开裂的可能性。

此外,材料的化学成分和内部缺陷也会对冲压开裂产生影响。

材料中的夹杂物、气孔和非金属夹杂物等缺陷会降低材料的强度和韧性,增加冲压开裂的风险。

工艺参数的控制也是影响热成型件冲压开裂的重要因素。

工艺参数包括热成型温度、保温时间、冷却速度等。

温度过高或保温时间过长会导致材料的过热和过度软化,使材料易于开裂。

相反,温度过低或保温时间过短则会导致材料的冷却速度过快,引起冷脆性增加,也容易导致开裂。

因此,合理控制热成型的工艺参数是预防冲压开裂的关键。

模具设计也是影响热成型件冲压开裂的重要因素之一。

模具的设计应该考虑到材料的变形和应力分布,合理设置模具的凸模、凹模和导向装置等。

如果模具设计不合理,会导致应力集中和变形不均匀,从而引发冲压开裂。

此外,模具的表面粗糙度也会影响冲压开裂的发生。

模具表面粗糙度过大会增加摩擦阻力,导致材料的应力集中,容易引起开裂。

热成型件冲压开裂是由多种因素共同作用导致的。

为了预防冲压开裂,可以从材料的选择、工艺参数的控制以及模具设计等方面入手。

合理选择材料,控制好热成型的工艺参数,设计合理的模具,可以有效降低冲压开裂的风险。

此外,加强对材料性能的测试和分析,优化工艺参数的选择,不断改进模具设计,也是预防热成型件冲压开裂的重要手段。

通过不断的实践和总结经验,制造行业可以不断提高热成型件冲压的质量和效率,提高产品的竞争力。

塑料模具开裂原因及对策一、引言塑料模具开裂是生产过程中常见的问题,它不仅影响生产效率,还会增加生产成本。

本文将分析塑料模具开裂的主要原因,并提出相应的对策。

二、原因分析1. 材料问题:模具材料的强度、韧性、耐腐蚀性等性能不足,容易引发开裂。

2. 模具设计:模具设计不合理,如壁厚不均、结构突变、浇注系统不合理等,可能导致模具在应力集中的区域产生开裂。

3. 加工问题:模具加工过程中,热处理、研磨等工艺操作不当,可能导致模具内部产生裂纹,从而引发开裂。

4. 使用条件:塑料模具在使用过程中,受到温度、压力、时间等因素的影响,可能导致模具开裂。

5. 维护保养:模具缺乏适当的维护保养,如防锈、涂油等,也可能导致模具开裂。

三、对策1. 材料选择:根据模具的工作条件和性能要求,选择具有足够强度、韧性和耐腐蚀性的材料。

同时,应确保材料的质量和纯净度。

2. 优化设计:在设计阶段应充分考虑模具的结构和应力分布,尽量减少应力集中。

合理设置圆角、避免结构突变等措施可以有效降低开裂风险。

3. 加工工艺:严格控制加工工艺,确保热处理、研磨等工艺操作的正确性。

加工完成后应进行无损检测,发现并消除潜在的裂纹源。

4. 使用条件:在使用过程中,应控制温度、压力、时间等参数,避免超出模具承受范围。

同时,应定期检查模具的工作状态,发现异常及时处理。

5. 维护保养:建立健全的模具维护保养制度,定期进行防锈、涂油等保养工作。

在存放过程中,应保持环境干燥、清洁,避免模具受到腐蚀和损伤。

四、结论综上所述,塑料模具开裂的原因主要包括材料问题、模具设计、加工问题、使用条件和维护保养等方面。

为了解决这一问题,我们需要从这几个方面入手,加强质量控制和工艺管理,优化设计和维护保养制度。

通过采取有效的对策,可以降低塑料模具开裂的风险,提高生产效率和产品质量。

模具钢淬火十种裂纹分析与措施模具钢是工业生产中常用的材料,其强度高、硬度好、抗磨损性能好等特点成为了制品的优选材料。

但是在生产过程中,模具钢经过淬火处理后,往往会出现各种裂纹,严重影响模具的使用寿命和加工效率。

为此,我们需要对模具钢淬火中常出现的十种裂纹进行分析,并提出相应的措施。

一、火花裂纹火花裂纹是由于铸造钢中的气孔和夹杂物在高温状态下合并膨胀,导致金属内部产生裂纹。

为了避免该现象的产生,建议在制造加工过程中加强钢锭的冶炼质量控制,采用真空熔炼、热等静压和快速凝固技术去除气孔和夹杂物。

二、负荷裂纹负荷裂纹是由于模具钢在淬火时由于急剧的温度变化而引起的裂纹,也是淬火裂纹中最为常见的一种。

淬火时需要控制冷却速度,避免急剧温度变化,同时要控制模具钢的加热温度,确保温度均匀提高。

三、回火软化回火软化是因为模具钢在淬火后经过回火处理后硬度降低,从而引发裂纹的现象。

为避免回火软化,建议选择合适的回火温度和时间,避免过高或过低的回火温度。

四、管道裂纹管道裂纹是模具钢在淬火后由于气化过程中引起的内部膨胀而产生的裂纹。

为避免管道裂纹的发生,应采取合适的淬火工艺和控制冷却速度,避免过快的冷却。

五、表面裂纹表面裂纹是在制作模具钢的过程中表面出现的裂纹,通常是由于加工引起的。

为防止表面裂纹,可以采用加工时逐步减小切削深度和提高切削速度的方法。

六、轮廓裂纹轮廓裂纹是由于模具钢在淬火后因变形应力而产生的裂纹。

为避免轮廓裂纹的产生,应在淬火后对模具进行适当的回火处理。

七、疲劳裂纹疲劳裂纹是由于模具钢在长时间循环负载下出现的裂纹。

为预防疲劳裂纹的发生,应注重模具的设计及生产质量,确保模具的强度和硬度等性能符合要求。

八、柔韧性裂纹柔韧性裂纹是由于模具钢在淬火后由于变形所引起的裂纹。

为预防柔韧性裂纹,可以采用自然回火工艺或选择合适的预加工技术来减小模具的变形。

九、氢致裂纹氢致裂纹是由于模具钢在制造过程中受到外界湿度等因素的影响,产生了氢致脆弱的裂纹。

模具钢淬火十种裂纹分析与措施第一篇:模具钢淬火十种裂纹分析与措施模具钢淬火十种裂纹分析与措施模具钢热处理中,淬火是常见工序。

然而,因种种原因,有时难免会产生淬火裂纹,致使前功尽弃。

分析裂纹产生原因,进而采取相应预防措施,具有显著的技术经济效益。

常见淬火裂纹有以下10种类型。

1纵向裂纹裂纹呈轴向,形状细而长。

当模具完全淬透即无心淬火时,心部转变为比容最大的淬火马氏体,产生切向拉应力,模具钢的含碳量愈高,产生的切向拉应力愈大,当拉应力大于该钢强度极限时导致纵向裂纹形成。

以下因素又加剧了纵向裂纹的产生:(1)钢中含有较多S、P、Sb、Bi、Pb、Sn、As等低熔点有害杂质,钢锭轧制时沿轧制方向呈纵向严重偏析分布,易产生应力集中形成纵向淬火裂纹或原材料轧制后快冷形成的纵向裂纹未加工掉保留在产品中导致最终淬火裂纹扩大形成纵向裂纹;(2)模具尺寸在钢的淬裂敏感尺寸范围内(碳工具钢淬裂危险尺寸为8-15mm,中低合金钢危险尺寸25-40mm)或选择的淬火冷却介质大大超过该钢的临界淬火冷却速度时均易形成纵向裂纹。

预防措施:(1)严格原材料入库检查,对有害杂质含量超标钢材不投产;(2)尽量选用真空冶炼、炉外精炼或电渣重熔模具钢材;(3)改进热处理工艺,采用真空加工热、保护气氛加热和充分脱氧盐浴炉加热及分析淬火、等温淬火;(4)变无心淬火为有心淬火即不完全淬透,获得强韧性高的下贝氏体组织等措施,大幅度降低拉应力,能有效避免模具纵向开裂和淬火畸变。

2横向裂纹裂纹特征是垂直于轴向。

未淬透模具,在淬硬区与未淬硬区过渡部分存在大的拉应力峰值,大型模具快速冷却时易形成大的拉应力峰值,因形成的轴向应力大于切向应力,导致产生横向裂纹。

锻造模块中S、P、Sb、Bi、Pb、Sn、As等低熔点有害杂质的横向偏析或模块存在横向显微裂纹,淬火后经扩展形成横向裂纹。

预防措施:(1)模块应合理锻造,原材料长度与直径之比即锻造比最好选在2-3之间,锻造之间双十字形变向锻造,经五镦五拔多火锻造,使钢中碳化物和杂质呈细、小、匀分布于钢基体,锻造纤维组织围绕型腔无定向分布,大幅度提高模块横向力学性能,减少和消除应力源;(2)选择理想的冷却速度和冷却介质:在钢的Ms点以上快冷,大于该钢临界淬火冷却速度,钢中过冷奥氏体产生的应力为热应力,表层为压应力,内层为张应力,相互抵消,有效防止热应力裂纹形成,在钢的Ms-Mf之间缓冷,大幅度降低形成淬火马氏体时的组织应力。

一、模具开裂的主要原因分析:设计工艺:模具强度不够。

刀口间距太近,模具结构不合理,模板块数不够无垫板垫脚。

线割处理不当:拉线线割,间隙不对,没作清角。

冲床设备的选用:冲床吨位,冲裁力不够,调模下得太深。

脱料不顺:生产前无退磁处理,无退料梢,生产中有断针断弹簧等卡料。

落料不顺:组装模时无漏屎,或滚堵屎,垫脚堵屎。

生产意识:叠片冲压,定位不到位,没使用吹气板有裂纹仍继续生产。

模具材质问题有可能在后续加工中导致开裂。

锻造工艺部合理,金相组织较差。

锻造后的退火工艺不当。

(若相当正火,在进行热处理会造成二次淬火裂纹)模具研磨平面及粗糙度不合适。

模具结构不合理。

线切割处理不当二、相关应对措施冲模是小的形式:冲模是小形式主要为磨损失效,变形失效,裂纹失效和压伤失效等。

由于冲压形态不同,工作条件不同,影响冲模寿命的因素是多方面的。

下面就冲模的设计使用等方面进行综合分析,并提出相应的改进措施。

(一)冲压设备:冲压设备(如压力机)的精度与刚性对冲模寿命的影响极为重要。

冲压设备的精度高、刚性好,冲模寿命大为提高。

例如:复杂硅钢片冲模料为Cr12MoV,在普通开式压力机上使用,平均磨损寿命1-3万次,而新式精密压力机上使用,冲模的复磨寿命可达6-12万次。

尤其是小间隙冲模、硬质合金冲模及精密冲模必须选择高精度、刚性好的压力机,否则,讲会降低模具寿命,严重者还会损坏模具。

(二)模具设计:(1)、模具的导向机构精度准确可靠的导向,对于减少模具工件的磨损。

,避免凸,凹模压伤影响极大,尤其是小间隙冲模,复合模和多工位级进模则更为有效。

为提高模具寿命,必须根据工序性质和零件精度等腰求,正确选择导向。

形式和确定导向机构的精度。

一般情况下,导向机构的精度应高于凸凹模配合精度。

(2)、模具(凸凹模)刃口几何参数形状,配合间隙和圆角半径不仅对冲压件成型有较大的影响,而且对于模具的磨损及寿命也影响很大,如模具的配合间隙直接影响冲裁件质量和模具寿命。

| 工程设备与材料 | Engineering Equipment and Materials·144·2019年第22期模具热处理开裂产生原因及应对措施分析胡光明(广东工程职业技术学院机电工程学院,广东 广州 510520)摘 要:模具形状复杂,精度要求较高,制造难度大,尤其在热处理过程中容易出现开裂现象。

一旦开裂将造成模具报废,文章对模具热处理开裂的原因及形式进行分析,并从材料、热处理工艺、模具结构等多个角度提出预防方法及改善措施。

关键词:模具;热处理;开裂;热加工工艺中图分类号:TG315.2 文献标志码:A 文章编号:2096-2789(2019)22-0144-03作者简介:胡光明(1972—),男,硕士,副教授,研究方向:机械制造及自动化。

模具热处理工艺好坏对模具寿命及模具性能影响甚大,热处理工艺不当将导致热处理变形、热处理开裂、内应力集中、早期断裂而提前失效。

珠三角某模具企业因热处理不当而致模具失效事故约占32%以上,文章根据珠三角某模具企业多年模具制造及使用经验对模具开裂原因情况做分析。

热处理工艺与材料、环境、热处理对象形状尺寸等等多种因素有关,具体实施中千差万别。

基本方法有以下几种:(1)退火、调质等预备热处理工艺。

主要目的改善组织,消除锻造、毛坯的组织缺陷,降低硬度改善加工性。

高碳合金模具钢经过适当的预先热处理可消除网状碳化物,使碳化物球化、细化,促进碳化物分布均匀性。

这样有利于保证淬火、回火质量,提高模具寿命。

(2)消除应力退火。

模具在粗加工后应进行消除应力退火处理,目的是消除粗加工所造成的内应力,以免淬火产生过大的变形或裂纹。

对于精度要求高的模具,在磨削或电加工后还需经过消除应力回火处理,有利于稳定模具精度,提高使用寿命。

(3)淬火、回火。

加工完成,为了获得优良的力学性能,冷作模具通常采用淬火、低温回火,热作模具通常采用淬火、高温回火。

淬火与回火是模具热处理中的关键环节。

热处理后产生纵向裂纹的原因热处理就像给金属穿上一件“防弹衣”,让它们更坚固、更耐磨。

但是,有时候这件“衣服”没穿好,结果就出了问题,裂纹像一条条蛇一样爬了出来,让人一头雾水。

今天咱们就聊聊热处理后产生纵向裂纹的那些事儿,顺便调侃一下这些小问题背后的原因。

1. 热处理过程的温度控制1.1 温度过高首先,得说说温度的事。

热处理的时候,温度可得掌握得当。

想象一下,火锅煮得过猛,菜可就容易煮烂了。

这就像金属材料,在高温下,内部的晶格会变得不稳定,脆弱得跟纸一样。

这时候,一点小压力就可能引发裂纹,真是“一着不慎,满盘皆输”。

所以,温度过高绝对是裂纹出现的一大“幕后黑手”。

1.2 温度不均匀再来聊聊温度分布。

如果热处理的时候,温度像小孩子玩“捉迷藏”一样不均匀,那就麻烦了。

某些部位热得像在桑拿,另一些地方却冷得像冰箱,内外温差大得惊人。

这个时候,金属就会像被撕扯了一样,产生应力,纵向裂纹就趁机而入。

就像一场舞会,有的人跳得欢快,有的人却愣在一边,最后自然难以和谐。

2. 材料的特性2.1 金属的成分说到材料,咱们可不能忽视金属的成分。

不同的金属有不同的“脾气”,有些金属就是比较爱发脾气,容易在热处理过程中变得脆弱。

比如,某些合金在高温下会出现相变,结果让材料变得脆如鸡蛋,随便一碰就裂开。

这个时候,就得好好研究研究金属的特性,找到适合它的热处理方式,才能避免这一幕悲剧上演。

2.2 材料的缺陷再说说材料本身的缺陷。

有些金属在生产过程中就藏着小毛病,比如气孔、夹杂物等。

这些“隐患”就像小炸弹,等着你去引爆。

热处理时,这些缺陷在高温下可能会扩散,形成裂纹,搞得你措手不及。

所以,材料的“背景调查”非常重要,不能随随便便就“放行”。

3. 处理后的冷却速度3.1 冷却速度过快热处理完成后,冷却速度也是一个重要因素。

想象一下,你刚吃完热腾腾的火锅,外面一出冷风,手一抖就撒了满桌子,真是“惨不忍睹”。

金属也一样,如果冷却速度太快,就容易导致材料的内部应力过大,产生裂纹。

54・轻金属2000年第7期

热挤压模具热处理时裂纹产生的

原因及预防措施

刚建伟+,王铭霁,冯正海

(东j匕轻合金有限责任公霹,黑龙江哈尔演150060)

摘要:介绍了4crMosivl和3cr2w8V铝合金热挤压模具钢热处理时裂纹产生的原因茂其预防措施。

指出,选用高质量酌钢材,裁定合理的镀造、淬灾工艺,蹭加搿火次数,淬火前粗加工时减小刀痕深度等蕈防止袈绞的产生。

关键词:铝合余;热挤滕模具;裂纹;措施

中饔分类号:TGl56.3s文献标识码:B文辇编号:l002一l?52(2000)07一005毒一02

铝合金热挤压模具的材质多为4CrMoSiⅥ和

3Cr2w8V等热模具钢,它们必须在热处理后才能在

450~550℃时承受700~1100MPa的压应力。

我厂

生产豹热挤压模具在热处理时,有时在毽孔及尖角

处产生裂纹现象,使模具成为废晶。

为此,我们对产

生裂纹的模具进行了大量的分析,我到了产生热处

理裂纹的原因及解决办法。

1热挤压模具产生裂纹的原因

(1)钢材纯洁度的影响。

钢材的纯净度低,杂质

含燕离,夹杂物往往聚集在晶界楚,降低了模具钢豹

韧性和塑性,特别是钢中非金属夹杂物的聚集,夹杂物离脆性及金满基体的不连续性,使金属的抗拉强

度降低。

当夹杂物存在于型孔处时,危害性最大。

图1是3cr2w8V钢中的非金属夹杂物,模舆钢进

行淬火对,就会在棼金属夹杂物处产生裂纹,造成搂

具开裂报废。

图2为淬火后产生的淬火裂纹。

《2)钢材组织均匀性酶影嫡。

模具毛坯组织的均

匀性,特别是碳化物大小、形状及分布均匀性,对模具热处理有很大的影响。

碳化物分布不均会造成模具热处理后软硬不均,如果碳亿物出现集聚或形成网状碳化物,其高的硬度和脆性,使模具在淬火时,

裂纹窭瑰的视率大大增加。

图3为模具碳纯物聚集

处,图4为沿碳化物聚集处产生的淬火裂纹。

圉l型材模中的非金属夹杂物圈2鍪耪模在辣金藩夹杂物集聚楚产生豹裘纹图3型材模中的磷化物图4型材模具碳化物集聚处的裂纹

(3)热处理淬火制度的影赡。

由于热挤压模具淬

火温度很高,3cr2w8V淬火温度一般在1050~

l王00℃之阕,4cfs撇osⅣ王淬火滠度在1020~

1050℃之间,热挤压模的趔孔有时又很复杂,而模具钢的导热性较差,在淬火融如果淬火加热速度过快,也可能比现由于组织应力和热成力联合作用产生的

裂纹。

《4)淬火冷却速度的影响。

热模具钢一般选用油

类做为淬火介质,冷却速度虽然不高,但是,如果机

加薅刀痕较深,在螺纹强处易产生应力集中,若保护

不当,可能在此处因冷速过快丽产生裂纹。

~~:堡壹煎佥!卿建伟,(1967一),男,黑龙江省哈尔滨市人,毕业于佳木斯工学院热加工工程系,工程师。

收璃日期:1999一lo—07

热挤压模具热处理时裂纹产生的原因及预防措施

作者:刚建伟, 王铭霁, 冯正海, GANG Jian-wei, WANG Ming-qi, FENG Zheng-hai 作者单位:东北轻合金有限责任公司,黑龙江,哈尔滨,150060

刊名:

轻金属

英文刊名:LIGHT METALS

年,卷(期):2000(7)

本文链接:/Periodical_qjs200007016.aspx。