酯硬化碱性酚醛树脂自硬砂

- 格式:ppt

- 大小:1.64 MB

- 文档页数:44

铸钢件生产时采用的几种自硬砂的工艺性能的对比分析一.前言50多年来造型、制芯材料和工艺.在国内外有了长足的发展.特别是在生产铸铁件时.采用呋喃树脂砂取代粘土砂方面.显示了许多优越性.它已成为铸铁厂家进行技术改造的首选方案。

在铸钢件生产中.从20世纪50年代开始采用水玻璃砂.到20世纪70年代.由于采用水玻璃砂生产的铸钢件的尺寸精度和表面质量都差.尤其是型、芯砂的溃散性不好.清砂十分困难.旧砂不能再生回用等问题.没有得到较好的解决.于是.在某些重机厂、水泵厂和机车厂等的一些铸钢件改用了呋喃树脂砂。

到20世纪90年代末.又由于呋喃树脂砂生产的铸钢件易产生热裂等缺陷.以及磺酸固化剂热分解时产生的气体.导致铸钢件表面渗碳、渗硫.以及呋喃树脂砂环境污染等问题.使一些铸钢厂又开始采用酯硬化碱性酚醛树脂砂。

不过.直到今天.水玻璃砂造型、制芯工艺.还是铸钢件生产中最基本、用量最多的一种造型、制芯方法。

由于这三种自硬砂各有其优缺点.目前在我国这三种工艺并存.各厂都是根据本厂铸钢件生产的特点和批量.生产的现状和未来的要求等多方面进行综合考虑.而确定本厂的造型、制芯工艺。

例如.二重厂、广重厂等生产中使用了酯硬化碱性酚醛树脂砂.大重厂、沈重厂和一重厂等采用无氮呋喃树脂砂.其余的.包括铁道部下属的20多个机车车辆厂.还是采用水玻璃砂。

总之.人们总是希望能以较高的生产效率、较低的制造成本、较好的作业环境.生产出优质的铸钢件来.可是.到目前国内外还没有一种造型、制芯工艺能同时满足上述的全部要求.为此.下面将从生产效率、铸件质量、环境污染和制造成本等四个方面.对水玻璃砂、呋喃树脂砂和碱性酚醛树脂砂等三种自硬砂的工艺性能进行对比分析.以供参考。

二.生产效率目前在铸造生产中得到广泛应用的造型、制芯工艺有三大类:热硬砂(如热芯盒、覆膜砂等)、气硬冷芯盒砂(如三乙胺聚脲烷、CO2水玻璃砂、SO2呋喃树脂砂等)和自硬砂(如酯硬化碱性酚醛树脂砂、酸固化呋喃树脂砂、酯硬化水玻璃砂和胺固化聚脲烷砂等)。

铸钢件生产时采用的几种自硬砂的工艺性能的对比分析一.前言50多年来造型、制芯材料和工艺,在国内外有了长足的发展,特别是在生产铸铁件时,采用呋喃树脂砂取代粘土砂方面,显示了许多优越性,它已成为铸铁厂家进行技术改造的首选方案。

在铸钢件生产中,从20世纪50年代开始采用水玻璃砂,到20世纪70年代,由于采用水玻璃砂生产的铸钢件的尺寸精度和表面质量都差,尤其是型、芯砂的溃散性不好,清砂十分困难,旧砂不能再生回用等问题,没有得到较好的解决,于是,在某些重机厂、水泵厂和机车厂等的一些铸钢件改用了呋喃树脂砂。

到20世纪90年代末,又由于呋喃树脂砂生产的铸钢件易产生热裂等缺陷,以及磺酸固化剂热分解时产生的气体,导致铸钢件表面渗碳、渗硫,以及呋喃树脂砂环境污染等问题,使一些铸钢厂又开始采用酯硬化碱性酚醛树脂砂。

不过,直到今天,水玻璃砂造型、制芯工艺,还是铸钢件生产中最基本、用量最多的一种造型、制芯方法。

由于这三种自硬砂各有其优缺点,目前在我国这三种工艺并存,各厂都是根据本厂铸钢件生产的特点和批量,生产的现状和未来的要求等多方面进行综合考虑,而确定本厂的造型、制芯工艺。

例如,二重厂、广重厂等生产中使用了酯硬化碱性酚醛树脂砂,大重厂、沈重厂和一重厂等采用无氮呋喃树脂砂,其余的,包括铁道部下属的20多个机车车辆厂,还是采用水玻璃砂。

总之,人们总是希望能以较高的生产效率、较低的制造成本、较好的作业环境,生产出优质的铸钢件来,可是,到目前国内外还没有一种造型、制芯工艺能同时满足上述的全部要求,为此,下面将从生产效率、铸件质量、环境污染和制造成本等四个方面,对水玻璃砂、呋喃树脂砂和碱性酚醛树脂砂等三种自硬砂的工艺性能进行对比分析,以供参考。

二.生产效率目前在铸造生产中得到广泛应用的造型、制芯工艺有三大类:热硬砂(如热芯盒、覆膜砂等)、气硬冷芯盒砂(如三乙胺聚脲烷、CO2水玻璃砂、SO2呋喃树脂砂等)和自硬砂(如酯硬化碱性酚醛树脂砂、酸固化呋喃树脂砂、酯硬化水玻璃砂和胺固化聚脲烷砂等)。

自硬砂树脂砂工艺问答1.为什么磷酸多用作高氮呋喃自硬树脂的固化剂,而很少用作低氮呋喃自硬树脂的固化剂?这是因为低氮高糠醇树脂,采用酸做固化剂时,硬化速度慢,脱模时间长,且强度很低。

高氮低糠醇树脂使用磷酸做固化剂可获得必要的硬化速度。

而且,高氮低糠醇树脂采用磷酸作催化剂可获得很好的终强度。

造成这种结果的原因主要是由于磷酸与糠醇的互溶性差,而与水的亲和力大,使得树脂和催化剂中所含的水分以及树脂在缩聚反应中生成的水不易扩散排出而以磷酸为核心生成水滴残存于树脂膜中,破坏了树脂膜的致密性,故强度较低。

而高氮树脂与水的互溶性好,各种水分不易以磷酸为核心集中为水滴,树脂膜结构好,强度高。

2.为什么酚脲脘自硬树脂的硬透性比呋喃自硬树脂砂好?因为酚脲脘树脂的固化过程是聚合反应,固化过程中不产生小分子的水,不存在因型内外水分的挥发速度不同使其内外固化速度不一致的问题,而呋喃自硬树脂的固化过程是缩聚反应,反应过程中产生水分,因型芯内外的水分蒸发速度不同,导致了其内外固化速度不同,故其硬透性差些。

这也是呋喃自硬树脂砂的固化速度受空气相对湿度影响较大的原因。

3.为什么生产铸铝,铸铜件可以选用高氮呋喃树脂?由于铝、铜金属液对氮几乎不溶解,因此,即使使用高氮树脂在浇注过程中树脂分解产生的氮,也不会被铝、铜金属液吸收,也就不会在凝固过程中因析出氮而形成氮气孔。

因此,生产铸铝、铸铜件可以为潢足溃散性的需要而选用高氮树脂。

4.为什么自硬树脂砂生产重量大的铸件,浇注系统宜于用陶瓷管制作?采用自硬树脂砂造型,当生产重量较大的铸件时,由于浇注时间长,浇注系统在高温金属液的长时间热作用下,易使树脂砂过早溃散丧失强度,造成冲砂缺陷,因此,对重量较大的铸件,浇注系统宜用陶管制作,同时使浇注系统特别是直浇道不易上涂料的问题得到解决。

5.采用自硬树脂砂造型、制芯时,如何确定树脂砂的可使用时间是否满足要求?当采用间歇式混砂机时,树脂砂的可使用时间要大于树脂砂从混好卸砂到用完的这段时间;当采用连续式混砂机造型、制芯时,树脂砂的可使用时间要大于从混砂机的出砂口起始放砂位置到又回到该位置连续放砂的这段时间。

再生砂中性能优越的碱性酚醛树脂1 研究开发的目的由于碱性酚醛自硬砂型法与呋喃自硬砂型法相比有许多特点,如不含或少含硫和氮;砂型高温退让性好等,因此,在铸钢行业,该树脂与水玻璃、呋喃树脂一起被确定为主要的粘结剂。

这一点,从高质量的铸钢件中得到认可。

使用费用虽比其他粘结剂的工艺要高些,但从总体成本来看,优越性还是很明显的。

以前碱性酚醛砂型法的最大问题是经重复使用的再生砂砂型强度降低,这也是造成成本上升的原因,如果能克服这个缺点,将会得到广泛的应用。

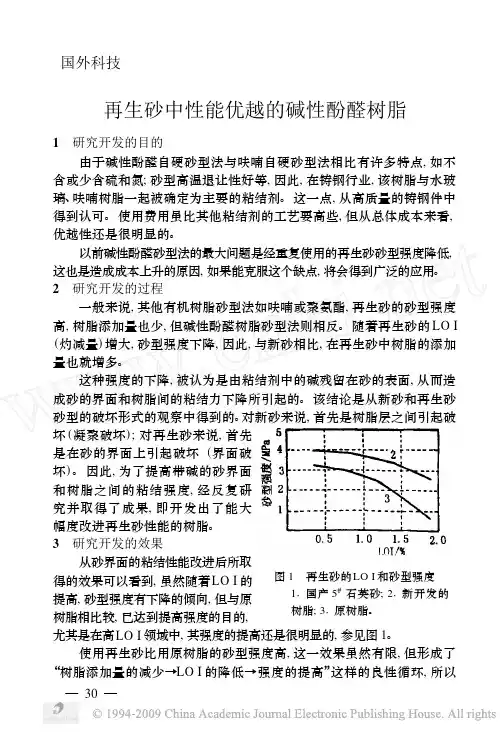

2 研究开发的过程一般来说,其他有机树脂砂型法如呋喃或聚氨酯,再生砂的砂型强度高,树脂添加量也少,但碱性酚醛树脂砂型法则相反。

随着再生砂的LO I (灼减量)增大,砂型强度下降,因此,与新砂相比,在再生砂中树脂的添加量也就增多。

这种强度的下降,被认为是由粘结剂中的碱残留在砂的表面,从而造成砂的界面和树脂间的粘结力下降所引起的。

该结论是从新砂和再生砂砂型的破坏形式的观察中得到的。

对新砂来说,首先是树脂层之间引起破图1 再生砂的LO I 和砂型强度11国产5#石英砂;21新开发的树脂;31原树脂。

坏(凝聚破坏);对再生砂来说,首先是在砂的界面上引起破坏(界面破坏)。

因此,为了提高带碱的砂界面和树脂之间的粘结强度,经反复研究并取得了成果,即开发出了能大幅度改进再生砂性能的树脂。

3 研究开发的效果从砂界面的粘结性能改进后所取得的效果可以看到,虽然随着LO I 的提高,砂型强度有下降的倾向,但与原树脂相比较,已达到提高强度的目的,尤其是在高LO I 领域中,其强度的提高还是很明显的,参见图1。

使用再生砂比用原树脂的砂型强度高,这一效果虽然有限,但形成了“树脂添加量的减少→LO I 的降低→强度的提高”这样的良性循环,所以—03—还可期望进一步减少树脂添加量。

实际上,在很多铸造厂自采用新开发的图2 铝铸造厂的作业实例11原树脂;21换用新树脂后。

树脂后,均取得了树脂添加量减少的效果,从而降低了铸造成本。

一、国内外树脂自硬砂成套设备的简析1.国外树脂自硬砂设备简析我国自1983年引进国外第一套树脂自硬砂再生混砂成套设备开始至今已引进不同国家、不同类型的树脂自硬砂再生混砂成套设备和机械化造型线共计百余套,这些设备运行的如何、性能怎样,经过在我国的生产使用情况现简析如下:(1)再生成套设备再生成套设备主要由砂块破碎机、再生机、砂温调节装置、磁选机、微粉分离机等组成。

因磁选机和微粉分离机为一般通用设备,在此就不再论述。

1)砂块破碎机:大部分国家砂块破碎机工作原理均以振动电机为振源,激振块按一定规律运动,使支撑在弹簧上的机体也按一定规律振动,从而使大小不同的砂块产生悬浮振动,使砂块与砂块之间产生相对搓擦,砂块与耐磨衬体板搓擦,使砂块破碎,同时也脱掉一定量的树脂惰性膜。

作为振源的振动电机,一般分为立式和侧卧式。

a)使用立式振动电机的公司:只有日本太洋铸机公司SR系列破碎机,这种破碎机效果是不错,在破碎过程中可去掉树脂惰性膜3~5%。

但这种电机制造要求较复杂,对比普通振动电机制造要求高(润滑系统),同时安装在机体底部,安装、维修也不方便。

b)使用普通振动电机的公司:德国ECO公司,日本新东株式会社、日本东久株式会社、德国Klein 公司、FAT公司、美国DF公司。

除日本新东公司破碎机没有筛分功能,其他公司破碎机均有筛分功能,其中日本东久株式会社结构最简单,制造、安装、使用最便捷。

2)再生机:树脂砂基本上采用的是干法再生工艺,目前实现此干法再生工艺的主要形式有:机械离心式、气流冲击式、振动式。

a)机械离心式:采用该原理生产制造的再生机主要有日本太洋铸机公司、日本日铸公司、德国ECO公司、美国DF公司等。

b)气流冲击式:采用该原理生产制造的再生机主要有日本新东、日本东久、意大利IMF公司、美国辛普森公司、德国FAT公司等。

c)振动式:采用该原理生产制造的再生机主要有德国Klein公司、瑞士FDC公司。

按上述三种再生原理制造生产的再生机,机械离心式再生机相对再生效果最强,对砂脱膜率最高,可达>25-28%,但该形式相对结构大,较笨重,占地面积也大。