碱酚醛树脂自硬砂

- 格式:doc

- 大小:19.00 KB

- 文档页数:6

树脂自硬砂特点

1.自硬性强:树脂自硬砂可以在室温下自行固化,不需要额外加热处理,且硬化速度较快。

2.高粘度:树脂自硬砂具有良好的黏附性能,能够密实填充模型内部的细小空洞和凹陷,减少气孔产生。

3.耐高温性:树脂自硬砂可以在高温条件下保持稳定,不易流动或熔化,适用于铸造高温金属。

4.重复使用性好:树脂自硬砂经过使用后,可以回收再利用,降低成本。

5.成型精度高:树脂自硬砂成型精度高,表面质量好,可以满足高精度铸件的要求。

6.环境友好:树脂自硬砂不含有害物质,符合环境保护要求。

表2 ZL114A合金的化学成分6.250.180.070.150.550.08余铝合金铸件容易产生气孔、针孔等缺陷,且本次铸件平均壁厚为12.2mm ,容易导致铸造问题,因此型砂还需考虑发气量是否足够、流动性是否好、是否易紧实等一系列问题。

所以为了能获得高精度、表面光洁、强度高的铸件,经过全面的对比和分析后,最终选择了碱性酚醛树脂自硬砂。

2 铸造工艺设计浇注位置是指浇注时铸件在铸型中的空间位置,对铸件的凝固有着重要影响,主要考虑铸件的重要部位、重要加工面应朝下或者呈直立状态;使铸件的大平面朝下;保证铸件充型正常;有利于铸件补缩等。

铝合金凝固实际过程比较复杂,且很有可能发生氧化反应,由此产生氧化膜,在充型过程中在某处聚集,导致铸件出现缺陷。

综合考虑,为使金属液能够平稳充型,减少氧化,决定选择底注式浇注系统进行水平倾注。

由于吸阀壳体结构相对复杂,所以选用一箱一件方案。

按照铸件的技术要求,其尺寸公差应该达到GB/T 6414—1999的CT11-12级,根据铸件毛坯尺寸,对照国标,确定铸件尺寸公差为3.6mm 。

机械加工余量等级取F-H 级,所以法兰盘取5mm 。

材料为铝硅合金,且收缩时受到一定阻力,所以铸造收缩率取1%。

造型时使用木模,型砂为自硬树脂砂,起模斜度取0°35′。

吸阀壳体上的螺栓孔直径小于20mm ,所以选择不铸出。

砂芯较大,采用芯骨作为支撑。

浇注时间对充型过程及铸件质量有着重要影响,可以通过下式进行确定:31s G τδ= (1)式中:τ为浇注时间;G 为包括冒口在内的铸件总重量;δ为铸件壁厚;s 1为浇注金属的系数。

带入吸阀壳体数据,计算出浇注时间约为15s 。

本次模拟将采用两个方案进行浇注,方案一为立做平浇,浇注系统采用开放式,各单元截面比为∑F 直:∑F 横:∑F 内=1:2:3,如图2。

浇注系统设置在砂芯中,底注反雨淋式,采用埋管造型。

浇注时对砂型冲击较小,充型均匀平稳,可减少金属液氧化和飞溅。

树脂自硬砂烘干工艺

树脂自硬砂烘干工艺是一种用于加快树脂固化过程的技术。

它具有减少生产时间、提高产品质量和美观性的特点。

树脂自硬固化剂通常是以液相或固相状态存在的,可以通过烘干的方式来激活其固化过程。

烘干分两个步骤:一是挥发步骤,二是硬化步骤。

烘干在挥发步骤中首先被投放到烘干箱,箱内温度为高温(温度可以根据不同的树脂而有所不同),持续时间长短也可以根据不同的树脂而有所不同,但一般为20-30分钟。

挥发步骤目的是在把树脂中的溶剂挥发掉,以达到使树脂自硬的作用。

在硬化步骤中,树脂被投放到一个固定的温度,一般温度比挥发步骤的温度要低,持续时间在30-60分钟,这一步很重要,当树脂温度足够低到达到一定的硬化效果时,会进入“状态失衡”,这时树脂会很快就能达到最理想的硬度。

通过不断的操作,就能达到树脂完全自硬的目的。

综上,树脂自硬砂烘干工艺的基本步骤是:将树脂投放到高温的烘箱中进行高温挥发,接着投放到低温的烘箱中进行低温硬化,最后达到理想的硬度。

该工艺的优势主要是减少生产时间,提高产品质量和美观性,比起传统的固化工艺有很多的优势。

树脂固化砂工艺工艺, 树脂, 固化1. 加热硬化法此法系指型芯本体经过外部加热源进行加热,使型芯砂在一定温度和时间下固化成型的一种工艺。

目前在铸造生产中广泛应用的有:壳型法和热芯盒法两种。

壳型法是一种开发最早、发展最快、应用甚广的高效造型、制芯工艺。

由于覆膜砂的流动性、充型性和存放性均好,强度大、溃散性好,被汽车行业广泛应用于大批量生产各种结构复杂、质量要求高的型芯。

热芯盒比壳型开发晚15年,由于它的型、芯砂制备简单,成型温度低,硬化速度快,在生产中也得到了应用,鉴于其型砂流动性差、存放性不好,吸湿性很大,含氮量较高,限制了它的应用,目前国外已开发了新型热芯盒树脂,效果较好,国内也在试用。

由于这两种工艺操作方法基本相似,下面仅介绍壳型法。

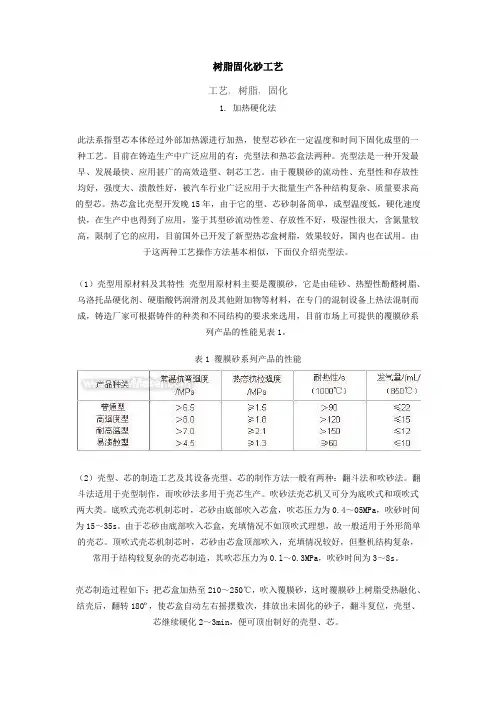

(1)壳型用原材料及其特性壳型用原材料主要是覆膜砂,它是由硅砂、热塑性酚醛树脂、乌洛托品硬化剂、硬脂酸钙润滑剂及其他附加物等材料,在专门的混制设备上热法混制而成,铸造厂家可根据铸件的种类和不同结构的要求来选用,目前市场上可提供的覆膜砂系列产品的性能见表1。

表1 覆膜砂系列产品的性能(2)壳型、芯的制造工艺及其设备壳型、芯的制作方法一般有两种:翻斗法和吹砂法。

翻斗法适用于壳型制作,而吹砂法多用于壳芯生产。

吹砂法壳芯机又可分为底吹式和项吹式两大类。

底吹式壳芯机制芯时,芯砂由底部吹入芯盒,吹芯压力为0.4~05MPa,吹砂时间为15~35s。

由于芯砂由底部吹入芯盒,充填情况不如顶吹式理想,故一般适用于外形简单的壳芯。

顶吹式壳芯机制芯时,芯砂由芯盒顶部吹入,充填情况较好,但整机结构复杂,常用于结构较复杂的壳芯制造,其吹芯压力为0.l~0.3MPa,吹砂时间为3~8s。

壳芯制造过程如下:把芯盒加热至210~250℃,吹入覆膜砂,这时覆膜砂上树脂受热融化、结壳后,翻转180º,使芯盒自动左右摇摆数次,排放出未固化的砂子,翻斗复位,壳型、芯继续硬化2~3min,便可顶出制好的壳型、芯。

山西省经济和信息化委员会、山西省商务厅、山西省国土资源厅等关于发布山西省铸造行业准入条件的通知文章属性•【制定机关】山西省经济和信息化委员会,山西省商务厅,山西省国土资源厅,山西省环境保护厅,山西省工商行政管理局•【公布日期】2013.03.18•【字号】晋经信技术字[2013]199号•【施行日期】2013.03.18•【效力等级】地方规范性文件•【时效性】现行有效•【主题分类】标准化正文山西省经济和信息化委员会、山西省商务厅、山西省国土资源厅、山西省环境保护厅、山西省工商行政管理局、中华人民共和国山西出入境检验检疫局关于发布山西省铸造行业准入条件的通知(晋经信技术字〔2013〕199号)各市经(信)委、商务局、国土资源局、环境保护局、工商行政管理局、出入境检验检疫局,有关企业:为贯彻落实国务院《工业转型升级规划(2011-2015年)》,合理利用与有效保护资源、能源和环境,推进我省铸造行业结构调整和产业升级,增强产业核心竞争力,根据《产业结构调整指导目录(2011年本)》和相关法律法规及政策的规定,结合我省实际,特制定《山西省铸造行业准入条件》。

各有关铸造企业要认真执行《山西省铸造行业准入条件》,达不到准入条件的要通过技术改造、资源整合和加强管理等手段尽快达到本准入标准。

对符合本准入条件的铸造企业,省经信委将予以备案并进行公告,实行社会监督、动态管理。

各级各有关部门在对铸造行业项目管理、国土资源管理、环境影响评价、工商注册登记、产品出口等工作中要以本准入条件为依据。

对不符合《山西省铸造行业准入条件》要求的,按照本准入条件的规定不予办理相关手续。

山西省经济和信息化委员会山西省商务厅山西省国土资源厅山西省环境保护厅山西省工商行政管理局中华人民共和国山西出入境检验检疫局2013年3月18日山西省铸造行业准入条件总则为引导我省铸造行业健康、有序和可持续发展,促进铸造行业结构优化升级,遏制低水平重复建设和盲目扩张,保护生态环境,推动节能减排,为国民经济各行业提供优质铸件,提升我省装备制造业整体水平,推进我省从铸造大省向铸造强省转变,根据国家产业政策,结合我省实际情况,特制定山西省铸造行业准入条件。

Moulding Materials

碱酚醛树脂旧砂再生工艺试验研究李娜,冯月雪,

刘庆义,姜爱龙,孙玉成

,

高永菊

(潍柴动力股份有限公司

,

山东 潍坊261061)

摘要:介绍了 3种不同再生工艺的试验方法,通过对比分析,成功开发出以“化学再生+热法再生”为核心的组合再生工

艺,

获得的再生砂在灼减量、酸耗值、可使用时间等方面均达到理想效果,可应用于冷芯盒制芯应用。最后得出结论:(1

)

通过650瓦以上的热法再生均能获得理想的灼减量

,

但采用“热法再生+机械再生”工艺,碱性物质难以彻底去除,再生

砂的酸耗值难以达到新砂水平;⑵碱酚醛树脂再生砂中碱性物质的残留,使得再生砂可使用时间越短;(3)化学再生添

加物能够有效消除碱性物质对再生砂使用性能的恶化。关键词:碱酚醛树脂砂;再生工艺;冷芯盒制芯中图分类号:TG221 文献标志码:B 文章编号:1003-8345(2021 )04-0019-03

D01:10.3969/j.issn.l003-8345.2021.04.006

Experimental Research on the Regeneration Process of Alkali Phenolic Aldehyde Resin Used SandLI Na,FENG Yue-xue,UU Qing-yi,JIANG Ai-longjSUN Yu-cheng,GAO Yong-ju

(Weichai Power Co.,Ltd., Weifang 261061, China )

Abstract:The test methods of three different regeneration processes were introduced. Through comparative analysis,a combined

regeneration process

with chemical regeneration + thermal regeneration as the core was successfully developed. The buming

潮模砂与自硬砂造型工艺方案选用姜仁华;吴殿杰【摘要】目前砂型铸造车间最主要的铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类.本文简单介绍两种造型工艺及装备的应用现状并提出针对不同材质和用途及批量铸件生产纲领的特点,如何选择潮模砂工艺和自硬砂工艺.【期刊名称】《铸造设备与工艺》【年(卷),期】2016(000)002【总页数】9页(P56-63,68)【关键词】潮模砂;自硬砂;性价比【作者】姜仁华;吴殿杰【作者单位】无锡锡南铸造机械股份有限公司,江苏无锡414142;机械工业第九设计研究院有限公司,吉林长春130011【正文语种】中文【中图分类】TG24主题词:潮模砂;自硬砂;性价比砂型造型工艺在铸件生产过程中是关键工序,它直接影响铸件的质量水平、生产成本、生产效率及环境污染程度。

目前铸造车间最主要的砂型铸造方法为潮模砂(湿型黏土砂)造型工艺和自硬砂造型工艺两大类[1]。

用黏土作为黏结剂潮模砂造型方法生产铸件,是历史悠久的工艺方法,也是应用范围最广的铸造工艺。

尤其大批量的汽车发动机铸件、农用拖拉机铸件多采用潮模砂造型工艺;球铁件主要产品是汽车底盘类铸件(主减速器壳体、差速器壳体、制动器钳体和支架)、发动机曲轴和凸轮轴等。

缸体造型线主要以水平分型气流预紧实加压实的静压线。

尤其是青岛昆格瓦格纳(青岛)的KW静压线、德国HWS公司静压线等发展成熟的静压造型。

汽车、拖拉机底盘保安件等大批量生产的中小铸件一般采用垂直或水平分型造型,如DISA、华佩、新东、亨特和东久造型线等。

上述是目前潮模砂铸造造型工艺的最新代表,都是追求提高砂型紧实的均匀性,从而保证砂型的表面光洁,尺寸精确,内部致密性。

2.1 水平分型静压造型工艺大多数静压线都是用来生产汽车零部件的,少数是用来生产拖拉机或者其他行业铸件的。

据不完全统计,在国内静压线应有300条左右,这个数据包括KW、HWS、BMD以及济南铸锻所、苏铸成套、保定维尔等静压线,并且主要应用在汽车铸件领域。

铸造行业准入条件为引导铸造产业健康、有序和可持续发展,促进铸造行业产业结构优化升级,遏制低水平重复建设和产能盲目扩张,保护生态环境,推进节能减排,提高资源、能源利用水平,提升我国装备制造业整体实力,推进我国从世界铸造大国向铸造强国转变,根据有关法律法规和产业政策,制定本准入条件。

一、建设条件和布局(一)铸造企业的布局及厂址的确定应符合国家产业政策和相关法律法规,符合各省、自治区、直辖市铸造业和装备制造业发展规划。

(二)国务院有关主管部门和省、自治区、直辖市人民政府划定的风景名胜区、自然保护区和水源地及其他需要特别保护的区域(一类区)的铸造企业不予认定;在二类区和三类区(一类区以外的其他地区),新(扩)建铸造企业和原有铸造企业的各类污染物(大气、水、厂界噪声、固体废弃物)排放标准与处置措施均应符合国家和当地环保标准的规定。

(三)新(扩)建铸造企业应通过“建设项目环境影响评价审批”及“职业健康安全预评估”,并通过项目环境保护和职业健康安全防护设施“三同时”验收。

二、生产工艺(一)企业应根据生产铸件的材质、品种、批量,合理选择低污染、低排放、低能耗、经济高效的铸造工艺。

(二)不得采用粘土砂干型/芯、油砂制芯、七〇砂制型/芯等落后铸造工艺。

三、生产装备(一)企业应配备与生产能力相匹配的熔炼设备和精炼设备,如冲天炉、中频感应电炉、电弧炉、精炼炉(AOD、VOD、LF炉等)、电阻炉、燃气炉等。

炉前应配置必要的化学成分分析、金属液温度测量装备,并配有相应有效的通风除尘、除烟设备与系统。

(二)铸造用高炉应符合工业和信息化部颁布的《铸造用生铁企业认定规范条件》并通过工业和信息化部认定。

(三)企业应配备与生产能力相匹配的造型、制芯、砂处理、清理等设备。

采用砂型铸造工艺的企业应配备旧砂处理设备。

各种旧砂的回用率应达到:水玻璃砂(再生)≥60%,呋喃树脂自硬砂(再生)≥90%,碱酚醛树脂自硬砂(再生)≥70%,粘土砂≥95%。

自硬砂铸造工艺-低碳时代的最佳选择吴殿杰【摘要】介绍了自硬砂铸造工艺的特点,分析了国内铸造自硬砂工艺应用的现状,并提出了几点建议.作者结合多年从事铸造工作的经验认为:我国节能环保的自硬砂新工艺正迎接着铸造节能减排的未来;哥本哈根会议释放出来的信号,让中国铸造界意识到,节能减排、低碳调整是铸造行业技术改造的必经之路.【期刊名称】《铸造设备与工艺》【年(卷),期】2010(000)006【总页数】4页(P43-46)【关键词】节节能减排;低碳;自硬砂工艺【作者】吴殿杰【作者单位】无锡锡南铸造机械有限公司,江苏,无锡,214000【正文语种】中文【中图分类】TG221自硬砂工艺本身靠内部化学反映或内部失水来硬化砂型,它的节能和低排放二氧化碳的优越特性,将是铸造行业最具特色的推广工艺。

本人前些时间曾撰文指出,整个低碳经济是当前国际大背景下的巨大投资机会,以及新能源板块中的风能、核电以及水电、机床、通用机械等高端大型铸件的需求都给自硬砂铸造工艺以美好的拓展空间。

铸造自硬砂工艺和其他如黏土砂等工艺相比,具有较明显的节能减排优势。

与传统潮模砂工艺相比,自硬砂铸造工艺在碳排放成本上有明显优势。

以年产10 000 t铸件且在熔化清理成本相同的条件下,自硬砂工艺吨铸件造型砂处理材料和设备折旧公用动力量成本是560元/t;潮模砂造型及砂处理成本是550元/t,相差无几,但如果按综合效益来讲,自硬砂工艺即节省了原砂资源,又减少了工业废弃物,保护了环境又减少了公害,是一种比黏土砂工艺更为先进的铸件生产方法。

它可大大提高生产率和铸件尺寸精度及表面光洁度,可减少20%的清理工作量,可明显降低车间粉尘。

车间噪音明显降低到70 dB。

目前,我国铸造行业单件小批生产的中小型铸造车间占很大比重,约占厂点数的85%~90%,约占全国铸件年产量的65%左右。

其中绝大部分仍采用较落后的生产工艺和方法,普遍存在着铸件质量差,能耗大,工人劳动强度大,经济效益差的局面。

自硬呋喃树脂砂铸造工艺问答1.为什么磷酸多用作高氮呋喃自硬树脂的固化剂,而很少用作低氮呋喃自硬树脂的固化剂?这是因为低氮高糠醇树脂,采用酸做固化剂时,硬化速度慢,脱模时间长,且强度很低。

高氮低糠醇树脂使用磷酸做固化剂可获得必要的硬化速度。

而且,高氮低糠醇树脂采用磷酸作催化剂可获得很好的终强度。

造成这种结果的原因主要是由于磷酸与糠醇的互溶性差,而与水的亲和力大,使得树脂和催化剂中所含的水分以及树脂在缩聚反应中生成的水不易扩散排出而以磷酸为核心生成水滴残存于树脂膜中,破坏了树脂膜的致密性,故强度较低。

而高氮树脂与水的互溶性好,各种水分不易以磷酸为核心集中为水滴,树脂膜结构好,强度高。

2.为什么酚脲脘自硬树脂的硬透性比呋喃自硬树脂砂好?因为酚脲脘树脂的固化过程是聚合反应,固化过程中不产生小分子的水,不存在因型内外水分的挥发速度不同使其内外固化速度不一致的问题,而呋喃自硬树脂的固化过程是缩聚反应,反应过程中产生水分,因型芯内外的水分蒸发速度不同,导致了其内外固化速度不同,故其硬透性差些。

这也是呋喃自硬树脂砂的固化速度受空气相对湿度影响较大的原因。

3.为什么生产铸铝、铸铜件可以选用高氮呋喃树脂?由于铝、铜金属液对氮几乎不溶解,因此,即使使用高氮树脂在浇注过程中树脂分解产生的氮,也不会被铝、铜金属液吸收,也就不会在凝固过程中因析出氮而形成氮气孔。

因此,生产铸铝、铸铜件可以为潢足溃散性的需要而选用高氮树脂。

4.为什么自硬树脂砂生产重量大的铸件,浇注系统宜于用陶瓷管制作?采用自硬树脂砂造型,当生产重量较大的铸件时,由于浇注时间长,浇注系统在高温金属液的长时间热作用下,易使树脂砂过早溃散丧失强度,造成冲砂缺陷,因此,对重量较大的铸件,浇注系统宜用陶管制作,同时使浇注系统特别是直浇道不易上涂料的问题得到解决。

5.采用自硬树脂砂造型、制芯时,如何确定树脂砂的可使用时间是否满足要求?当采用间歇式混砂机时,树脂砂的可使用时间要大于树脂砂从混好卸砂到用完的这段时间;当采用连续式混砂机造型、制芯时,树脂砂的可使用时间要大于从混砂机的出砂口起始放砂位置到又回到该位置连续放砂的这段时间。

一、国内外树脂自硬砂成套设备的简析1.国外树脂自硬砂设备简析我国自1983年引进国外第一套树脂自硬砂再生混砂成套设备开始至今已引进不同国家、不同类型的树脂自硬砂再生混砂成套设备和机械化造型线共计百余套,这些设备运行的如何、性能怎样,经过在我国的生产使用情况现简析如下:(1)再生成套设备再生成套设备主要由砂块破碎机、再生机、砂温调节装置、磁选机、微粉分离机等组成。

因磁选机和微粉分离机为一般通用设备,在此就不再论述。

1)砂块破碎机:大部分国家砂块破碎机工作原理均以振动电机为振源,激振块按一定规律运动,使支撑在弹簧上的机体也按一定规律振动,从而使大小不同的砂块产生悬浮振动,使砂块与砂块之间产生相对搓擦,砂块与耐磨衬体板搓擦,使砂块破碎,同时也脱掉一定量的树脂惰性膜。

作为振源的振动电机,一般分为立式和侧卧式。

a)使用立式振动电机的公司:只有日本太洋铸机公司SR系列破碎机,这种破碎机效果是不错,在破碎过程中可去掉树脂惰性膜3~5%。

但这种电机制造要求较复杂,对比普通振动电机制造要求高(润滑系统),同时安装在机体底部,安装、维修也不方便。

b)使用普通振动电机的公司:德国ECO公司,日本新东株式会社、日本东久株式会社、德国Klein 公司、FAT公司、美国DF公司。

除日本新东公司破碎机没有筛分功能,其他公司破碎机均有筛分功能,其中日本东久株式会社结构最简单,制造、安装、使用最便捷。

2)再生机:树脂砂基本上采用的是干法再生工艺,目前实现此干法再生工艺的主要形式有:机械离心式、气流冲击式、振动式。

a)机械离心式:采用该原理生产制造的再生机主要有日本太洋铸机公司、日本日铸公司、德国ECO公司、美国DF公司等。

b)气流冲击式:采用该原理生产制造的再生机主要有日本新东、日本东久、意大利IMF公司、美国辛普森公司、德国FAT公司等。

c)振动式:采用该原理生产制造的再生机主要有德国Klein公司、瑞士FDC公司。

按上述三种再生原理制造生产的再生机,机械离心式再生机相对再生效果最强,对砂脱膜率最高,可达>25-28%,但该形式相对结构大,较笨重,占地面积也大。

碱性酚醛树脂自硬砂的一些特性英国Borden公司首先开发了有机酯硬化的碱性酚醛树脂自硬砂工艺,并于1981年获得专利,简称a--Set工艺。

其主要特点是混砂、造型、浇注时散发的烟气少,有利于改善环境。

所用的树脂是甲阶酚醛树脂的一种,但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

树脂中的游离的K 、Na。

离子,对于树脂与有机酯发生作用、树脂的交联反应都至关重要。

多种低级酯都可作为硬化剂,应用较广的是碳酸丙烯酯,这也是作用较强的硬化剂。

还可用几种有机酯混合配成作用强弱不同的牌号,以适用于不同的生产条件。

一.树脂的硬化机制

在树脂的硬化反应中,首先是树脂中的碱与酯反应,形成碱金属的碳酸盐,释放醇。

树脂中的碱形成碳酸盐后,即处于反应状态,可在常温下发生交联反应,将砂粒粘结,使型砂具有必要的强度。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

有机酯的加入量一般为树脂的20~25 ,因树脂和硬化剂的品种而略不同。

树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

自硬砂的硬化速率和起模时间,应由改变硬化剂的牌号予以调整。

有机酯硬化的酚醛树脂砂,在有机酯的作用下,树脂在常温下只发生部分交联反应,起模时型砂仍然保持一定的塑性,浇注初期还有一短暂的、因受热而再次发生交联反应的过程,也就是通常所说的二次硬化。

二.碱性酚醛树脂自硬砂工艺的优点碱性酚醛树脂自硬砂工艺主要有以下优点。

1.混砂、造型、浇注时散发的烟气少于以酸为硬化剂的呋喃树脂砂、以酸为硬化剂的甲阶酚醛树脂砂和以胺为硬化剂的尿烷树脂砂。

2.由于起模时型砂仍然保持一定的塑性,故起模性能好,型砂不易粘附在模具上,砂型表面比较光洁,模样上的起模斜度也可较小。

3.二次硬化后,砂型的热稳定性较好,厚壁铸件表面上也很少出现脉状纹缺陷。

4.浇注后,在高温的作用下,碱性酚醛树脂自硬砂较易溃散,有利于防止形状复杂的铸钢件产生裂纹,同时也可使浇注后铸型的落砂性能改善。

三.酯硬化碱性酚醛树脂自硬砂的热分解铸型浇注后,碱性酚醛树脂的热分解大致可分为三个阶段。

1.300~C以下

在300。

C以下,树脂本身基本上不发生分解,这一阶段产生的气体主要是水分,还有少量树脂硬化时束缚于树脂中未能释放的甲醛。

2.300~600℃之间

300℃以上,砂粒表面的树脂膜开始热分解,而且分解的速率很高,产生的气体有水蒸汽、C0、c0 、甲烷、乙烷、苯酚、烷基酚、烷基苯等。

在300~600~C之间,树脂粘结桥仍然保持其骨架,内部因热分解而呈多孔状,透气性好。

3.600~C以上

热分解产生的气体的成分与300~600℃之间大致相同,但在此阶段树脂粘结膜发生剧烈的体积收缩,致密度提高,因而砂型的透气性人幅度降低。

这就导致酯硬化的碱性酚醛树脂砂在高温下保温性能好,是铸件冷却速率减缓、热节处易于产生收缩缺陷的主要原因。

四.酯硬化碱性酚醛树脂自硬砂再生回用的问题

碱性酚醛树脂自硬砂的再生性能不能令人满意,是影响其推广应用的最大问题。

1.再生砂回用会导致白硬砂的强度降低树脂交联反应的产物是碱金属碳酸盐。

加热到510~C以上,碱金属盐转变为强碱性金属氧化物,此种氧化物又可以与硅砂作用,在砂粒表面上形成玻璃状碱金属复合硅酸盐薄膜。

这种薄膜是金属氧化物和砂粒作用形成的,对砂粒的附着很牢固,旧砂进行再生处理时,很难将除去。

这种薄膜呈玻璃状,树脂不易将其润湿,再生砂中加入树脂重新混砂时,树脂难以均匀地附着于砂粒表面的薄膜上,因而再粘结性能不佳,配制的自硬砂的强度明显下降。

目前,广泛用于树脂自硬砂的干态摩擦再生方式,对于以呋哺树脂、甲阶酚醛树脂、尿烷树脂等作为粘结剂的型砂、芯砂,都有很好的效果。

旧砂再生处理的过程中,虽不能将砂粒表面的粘结膜完全脱除,但是,再生后砂粒表面上残留少量不连续的树脂膜,对再粘结的强度没有明显的负面影响。

再生砂中加入粘结剂后的粘结强度,般可等同于完全用新砂时的强度,多数情况下,用再生砂时强度还会略高一些。

对于碱性酚醛树脂自硬砂,砂粒表面上残留的碱金属硅酸盐薄膜对再粘结的影响很大,采用干态摩擦再生方式时,再生砂的粘结强度显著降低。

目前,世界各国再生砂的回用量一般都不超过80% ,有的铸造厂不得不全部用新砂配制面砂。

旧砂再生回用的次数越多,型砂的强度性能越差。

2.对热再生方法探讨

以前曾有人认为:“碱性酚醛树脂自硬砂采用干态摩擦再生的效果不好,将旧砂加热后在热态进行机械再生处理可能有助于脱除碱金属硅酸盐薄膜”。

但是,许多试验、研究的结果都未能证实热再生方式的有效性。

旧砂进行热法再生时,如温度超过650℃,玻璃状薄膜可使砂粒在焙烧炉中烧结,恶

化砂粒的流动性,从而影响再生处理的效果,而生产厂所用的热再生设备中,多数都难以准确地控制温度。

这是热法再生的难点之一。

也有研究结果表明:在550℃左右进行热再生时,旧砂多次循环使用也会导致再粘结性能恶化。

3.在改进再生回用砂粘结性能方面的工作

碱性酚醛树脂自硬砂问世以来,砂再生就是个问题,在这方面的试验、研究工作一直就没有间断。

目前,在生产上实际应用的主要有两种方法。

(1)再生砂中加入水或其他润湿剂

由于水能润湿残留的树脂膜,而且酚醛树脂也具有一定的亲水性,再生砂中加入少量的水后,有利于树脂和硬化剂在砂粒表面多孔性的残留膜上弥散,可使自硬砂的强度有所提高。

水的加入量一般为0.3%,且应使水在再生砂中均匀分布。

澳大利亚的Vaughan铸钢厂多年采用这一工艺,效果稳定。

(2)热再生时加入专用的处理剂

为改善碱性酚醛树脂自硬砂热再生的效果设在美国IllinoiS 州的Borden 公司与Winnebago铸造厂合作,开发了一种新的砂再生工艺,其要点如下。

脱箱落砂后,将自硬砂的团块破碎,随即加入专用的处理剂,使之与砂粒混合均匀。

然后将砂粒加热到650~700℃进行热再生。

由于处理剂的作用,解决了砂粒烧结的问题,全部用再生砂配制的树脂自硬砂,粘结强度与全部用新砂者相同,甚至还略好一些。

专用的处理剂是一种矿物,与水配制成悬浮液后应用。

热再生处理前将其加入已破碎成粒状的旧砂中。

处理剂是为中和残留碱金属盐的有害作用而选用的,可以防止砂粒在焙烧过程中烧结。

专用的处理剂可与碱金属盐(特别是自由碱离子)形成复杂的化合物,然后又被吸附在矿物颗粒上,再由除尘系统将矿物颗粒从再生砂中脱除。

此项工艺的要点是要加入足够量的处理剂,其中包括与碱金属盐形成复杂的化合物所需的量,和吸附生成的化合物所需的量。

当然,由于各铸造厂的具体条件不同,处理剂的加入量也不尽相同,取决于系统砂中自由碱金属的实际含量。

干态摩擦再生方式时,采用这种处理剂也可防止浇注时高温对砂粒的影响,但还是以与热法再生配合使用时的效果为最好。

美国Winnebago铸造厂早已在生产中采用这一工艺,处理剂的加入量为砂量的1 % 。

在欧洲,也有一些铸造厂成功地采用了加处理剂的热再生工艺。

五.碱·l生酚醛树脂自硬砂工艺的其他问题

除了旧砂再生方面存在问题以外,碱性酚醛树脂白硬砂工艺还有一些不足之处,采用此项工艺时,应采取相应的措施,以获得较好的效果。

1.粘结强度略低

碱性酚醛树脂自硬砂,硬化后的强度略低于呋喃树脂自硬砂,加入量应略多一些。

实际加入量因对铸型的要求不同而异,一般在1.3~1.8%之问。

加入量太低,铸型、芯子易于损坏,从而影响铸件质量;加入量太高,则影响起模,浇注后脱箱、落砂也比较困难。

2.残留的树脂膜具有一定的吸湿性

碱性酚醛树脂自硬砂经再生后,砂粒表面残留的树脂膜有吸湿性,这一特性有两方面的作用:好处是可以通过加入水或其他处理剂改善再生砂的粘结性能;缺点是潮湿季节储存于砂斗中的再生砂容易粘附在斗壁上。

3.应严格控制再生砂的碱度和其中的碱金属盐的含量

再生砂的碱度和其中的碱金属盐的含量太高,会影响型砂的耐火度,导致铸件表面产生粘砂缺陷。

4.浇注后铸件在铸型中的冷却速率较低

铸件在铸型中的冷却速率较低的原因已见述,因此,铸钢件的热节易于产生缩孔、缩松之类的缺陷,在工艺方案设计时应予以考虑。