碱酚醛树脂自硬砂

- 格式:doc

- 大小:29.50 KB

- 文档页数:6

碱性酚醛树脂自硬砂的一些特性英国Borden公司首先开发了有机酯硬化的碱性酚醛树脂自硬砂工艺,并于1981年获得专利,简称a--Set工艺。

其主要特点是混砂、造型、浇注时散发的烟气少,有利于改善环境。

所用的树脂是甲阶酚醛树脂的一种,但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

树脂中的游离的K 、Na。

离子,对于树脂与有机酯发生作用、树脂的交联反应都至关重要。

多种低级酯都可作为硬化剂,应用较广的是碳酸丙烯酯,这也是作用较强的硬化剂。

还可用几种有机酯混合配成作用强弱不同的牌号,以适用于不同的生产条件。

一.树脂的硬化机制在树脂的硬化反应中,首先是树脂中的碱与酯反应,形成碱金属的碳酸盐,释放醇。

树脂中的碱形成碳酸盐后,即处于反应状态,可在常温下发生交联反应,将砂粒粘结,使型砂具有必要的强度。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

有机酯的加入量一般为树脂的20~25 ,因树脂和硬化剂的品种而略不同。

树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

自硬砂的硬化速率和起模时间,应由改变硬化剂的牌号予以调整。

有机酯硬化的酚醛树脂砂,在有机酯的作用下,树脂在常温下只发生部分交联反应,起模时型砂仍然保持一定的塑性,浇注初期还有一短暂的、因受热而再次发生交联反应的过程,也就是通常所说的二次硬化。

二.碱性酚醛树脂自硬砂工艺的优点碱性酚醛树脂自硬砂工艺主要有以下优点。

1.混砂、造型、浇注时散发的烟气少于以酸为硬化剂的呋喃树脂砂、以酸为硬化剂的甲阶酚醛树脂砂和以胺为硬化剂的尿烷树脂砂。

2.由于起模时型砂仍然保持一定的塑性,故起模性能好,型砂不易粘附在模具上,砂型表面比较光洁,模样上的起模斜度也可较小。

3.二次硬化后,砂型的热稳定性较好,厚壁铸件表面上也很少出现脉状纹缺陷。

酯硬化酚醛树脂自硬砂的工艺特点是什么酯硬化酚醛树脂自硬砂工艺是英国波顿公司开发的,称为α-set 工艺,于1981年获得专利,1984年已广泛地应用于欧洲,最先用于铸钢生产,现已扩大到到铸铁和非铁合金铸件。

此酚醛树脂的碱性较强,PH值为11-13.5。

树脂中含有有机溶剂,闪点低,易燃,而且溶于水,保存期短,在20℃可存放6个月,30℃下为2~3 个月,40℃下仅为1~2个月。

其主要性能指标如表5-35。

此种自硬砂的硬化剂是有机酯,可根据硬化速度的要求选用.硬化剂大约是树脂的20~30%(质量分数,下同),而酚醛树脂加入量为原砂的1.5~2.5%。

其混砂工艺与酸自硬呋喃树脂砂相同。

砂温通常控制在于20~30℃,型(芯)砂可使用时间为5~30分钟,脱模时间为15~60分钟。

酯硬化酚醛树脂自硬砂的主要特点如下。

①在硬化剂作用下只发生部分反应,铸型或型芯硬化后有一定的热塑性,浇注金属后还有一短暂的、因受热而完全硬化的过程。

这也是与酸自硬呋喃树砂的不同之处。

因此,用此工艺制成的铸型(芯),硬化后强度并不很高,抗压强度只有2~4MPA,但是,由于浇注初期还将进一步硬化,铸型的尺寸稳定性和热稳定性都好,制得的铸件尺寸精度高,表面质量好。

②由于不含P、N、S,所以特别适合于铸钢件、球墨铸铁件生产。

③不会产生脉纹毛刺缺陷。

其他自硬树脂铸型,在浇注和凝固过程中,在铸型/金属界面会出现裂纹。

而酯硬化酚醛树脂自硬砂在浇注和凝固过程中,表层出现可避免开裂的短暂的热塑性阶段,因而可得到无毛刺缺陷的光洁铸件。

④碱性酚醛树脂对原砂的适应性广,不公适用于硅砂,也适用于需酸值高的镁砂、镁橄榄石砂、铬铁矿砂等特种砂。

自硬树脂砂的分类应用及发展前景来源:全球五金网2011-7-26浏览量:107在铸造界,造型制芯工艺一般为热固化(热芯盒)工艺、气硬快速冷固化(冷芯盒)工艺和自硬砂工艺。

自上世纪五六十年代以后,有机合成粘结剂的研制和开发应用已使诸多铸造厂抛开了传统的造型工艺,根据其生产条件,如铸件种类、造型(芯)生产线规模、劳动力状况、环保与能源的要求等来选择更适合的造型制芯工艺及铸造用原辅材料。

由于全世界范围内出现的环保危机、能源危机以及日益激烈的市场竞争对铸造界的影响,迫使铸造厂寻求环保节能高效的绿色铸造方式。

自硬树脂砂造型与制芯工艺已被世界范围内大多数中小型型芯砂制造者所接受,由于其型砂紧实坚硬、易于控制、铸件尺寸精度高,故目前自硬树脂砂工艺已用于浇注所有种类的金属铸件,例如当今宇航工业以及军事工业所需的轻质合金钢、铜合金、铝合金、普通钢、高合金钢的铸造都可以采用自硬树脂砂工艺来生产。

当今,正迅猛发展的计算机自动化控制也对自硬树脂砂工艺的发展起到了推波逐澜的作用,在造型制芯方面自硬树脂砂工艺均取得了不可低估的作用和充分地显示了其本身优势。

1、铸造用自硬树脂的分类目前用于自硬树脂砂工艺的铸造用树脂一般分为以下三类:(1)酸催化的呋喃树脂。

例如呋喃树脂,酚醛、脲醛、酚脲醛改性的呋喃树脂,这些树脂可以单独使用,必要时也可以混合使用。

(2)由异氰酸酯和多元醇组成的聚脲烷类树脂。

(3)碱性酚醛树脂。

这类树脂可以与任何种类的砂混合而用于自硬砂工艺(包括橄榄石砂,由于橄榄石砂呈碱性,不能用作酸催化的呋喃树脂自硬砂)。

2、铸造自硬树脂的特性(1)硬化特性一般情况下,铸造用树脂是由C、H、O、N等原子以不同的形式结合而形成的液态的有机化合物。

在树脂生产阶段,各种原材料分子在热和催化剂的作用下,初步聚合成具有两维空间的线性链状结构的初聚物分子,而在铸造厂使用时,由于第二种催化剂(固化剂或硬化剂)的加入,促使分子间这种聚合反应继续进行并形成具有非常大的分子量的具有三维空间结构的不溶不熔性的体形网状高分子聚合物,当三维结构聚合反应发生在砂子之间时,所形成的网状树脂结构就将砂粒彼此粘结起来,形成坚硬的骨架结构。

铸钢常用自硬砂的选用

目前在铸钢生产中常用的铸钢自硬砂有五种,即呋喃树脂砂、碱酚醛树脂砂、脂硬化水玻璃砂、Pep-Set树脂砂和邦尼树脂砂。

铸钢常用自硬砂工艺及配套的再生设备选择时一般把握以下几点原则:

1、对于尺寸精度和外观质量要求较高的高端产品或出口铸件,或具有高的附加值、高的利润空间足以消化型砂原辅料成本的铸件,通常选用

脂硬化碱酚醛树脂砂;采用碱酚醛树脂砂时,如具备燃气等条件推荐采用热法再生工艺,如果条件不足应采用多级机械再生工艺。

2、对于薄壁复杂的箱体型等裂纹倾向敏感的铸钢件或在环保方面要求严格,特别强调无有害气体的排放和污染,适宜采用脂硬化水玻璃砂工艺,对脂硬化水玻璃砂

应采用热法再生工艺。

3、对于没有明显的裂纹气孔倾向的铸钢件一般选用呋喃或脂硬化水玻璃砂工艺。

呋喃树脂砂极易再生,一般采用机械再生工艺。

4、邦尼树脂是呋喃树脂的改性树脂,而且有害气体极少,又具有酚醛树脂在高温下的热塑性和二次硬化性能,高温综合性能优良,适应性较好,可防止铸件裂纹,气孔倾向也小,作为新型

的自硬化工艺,正在试验推广阶段。

邦尼树脂砂溃散性好,一般采用机械再生,热法再生效果更好。

5、在设备选型时热法再生应综合考虑加热温度、再生设备的耐热性能、冷却设备的匹配、除尘设备的防吸结露等因素。

6、对各类自硬砂的再生系统,应经常检测再生指标,确保再生砂性能的稳定性,并按比例加入新砂,这样才能保证砂型和铸件质量的稳定。

碱性酚醛树脂及配套固化剂

产品特征:

>> 树脂和固化剂中不含有N、S、P等有害元素,可消除由上述元素引起的铸件表面渗S、渗P、渗N引起的气孔缺陷,也防止由于S、P引起的球墨铸铁球化不良的缺陷。

>> 对原砂适用性好。

碱性酚醛树脂不仅适用于酸耗值低的石英砂、锆砂、南非铬铁矿砂,也适用于各种酸耗值较高的海砂,铬铁矿砂和美橄榄石砂等。

>> 具有独特的高温特性,用碱性酚醛树脂制成的砂芯在高温浇注时具有热塑性和二次硬化特性,因此也可以防止铸件产生热裂、毛刺等缺陷。

>> 碱性酚醛树脂自硬砂有较低的发气量和较好的溃散性。

>> 碱性酚醛树脂游离甲醛含量低,仅为0.2%,使用的固化剂没有异味,劳动卫生条件好。

>> 固化性能好,起模时间可调,配以三种型号的固化剂,可以满足一年不同季节对型(芯)砂固化。

>> 在铝铜合金铸件方面,铸件所产生的气孔率大为减少;气密性得以改善,型芯溃散性好,铸件尺寸精度高,使成品率大幅度提高。

使用范围:

各种合金钢、碳钢、高锰钢、球墨铸件、铝铜合金铸件。

性能指标:

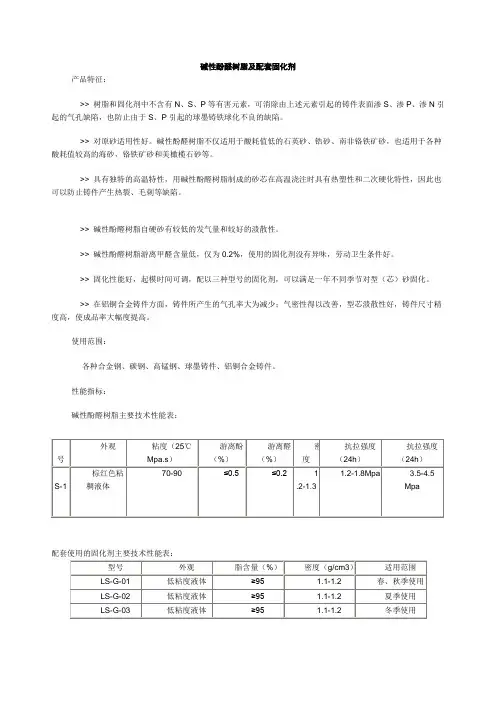

碱性酚醛树脂主要技术性能表:

配套使用的固化剂主要技术性能表:

使用方法:

工艺配比推荐配比

>> 混砂设备和工艺推荐采用高效树脂混砂机,用量较小时,宜采用间隙式碗形树脂混砂机或双搅拌强碾混砂机;用量较大时,宜采用叶片式连续混砂机。

>> 混砂工艺

原砂+固化剂→+碱性树脂→出砂

包装规格:

铁桶包装,净重200kg。

生产薄壁类铸钢件用几种自硬砂工艺综述生产铸钢件可供选择的型砂工艺有:呋喃树脂自硬砂工艺、碱性树脂自硬砂工艺、pepset 法自硬砂工艺、新型水玻璃自硬砂工艺。

这四种自硬砂工艺的基本情况如下:一、四种自硬砂工艺的概述(一)呋喃树脂自硬砂工艺1、工艺主要优势(1)铸件表面质量和尺寸精度高。

(2)型芯溃散性好,铸件落砂清理容易。

(3)旧砂干法再生回用容易,回用率高(≥90%)。

这些优点使该工艺在铸件生产中得到大面积推广应用,尤其是铸铁件的生产。

2、工艺缺点多年的理论研究和生产实践表明,用呋喃树脂砂工艺生产铸钢件有难以解决的技术难题。

(1)呋喃树脂砂热膨胀系数大,高温退让性差,铸件易产生裂纹,尤其是薄壁、壁厚差较大,结构复杂的铸钢件。

(2)粘结剂系统含S、N等有害元素,易造成铸件表面渗硫,造成表面微裂纹,以及N导致的气孔或皮下气孔。

(3)型砂发气量较大,铸件易出现气孔缺陷。

(4)混砂、造型、浇注、落砂、清理过程中产生SO2、CO等有害气体,污染作业环境。

正是由于上述一些原因,导致某些工厂不能把所有产品都使用呋喃树脂砂生产,而保持呋喃树脂砂、水玻璃砂(粘土砂、碱性树脂砂)并行的状态,造型管理、生产上的诸多不便。

呋喃树脂砂生产线有的因铸件废品率多、生产成本高已闲置,有的生产线已改造成新型水玻璃自硬砂生产线或碱性树脂砂生产线。

针对呋喃树脂砂工艺的不足,国内外专家进行了多年研究,推出改性呋喃树脂,并在生产过程中采取多项工艺措施(如冷铁等),但未收到明显实效。

综上所述,呋喃树脂砂工艺用于铸钢件的生产不是一种好的选择,生产薄壁、结构复杂、易产生裂纹、气孔类缺陷的泵、阀、机车类铸钢件则更不可取。

(二)碱性树脂自硬砂工艺1、工艺优势(1)铸件表面质量和尺寸精度高,铸件综合质量优良。

(2)粘结剂系统不含S、P、N等有害元素,可防止因这些元素引起的铸件缺陷。

(3)具有独特的高温硬化特性,可显著减少铸钢件的热裂缺陷。

(4)固化剂参与硬化反应,型砂硬化性能好,可调性强。

脂硬化酚醛树脂砂再生方法对比及设备选择当今,现代铸造新工艺的采用和发展,应归功于铸件设计要求的提高和检验手段的现代化、精确化和多样化,应归功于市场竞争的推动。

近年来国内铸造业可以用一句话来形容:自硬砂大行其道。

自硬砂工艺已成为业界的主导工艺,占据了绝剥优势的地位(湿型砂工艺除外),传统的干型砂工艺已到了罕见的程度。

l酯硬化碱酚醛树脂砂的工艺特点(1)由于其树脂是在强碱性催化条件下由苯酚和甲醛缩合而成的甲阶酚醛树脂水溶液,完全不含N,固化剂为有机酯,如甘油醋酸酯、环内酯或混合物,因此不含s,用于铸钢、合金钢铸件不会产生N气孔、针孔缺陷。

(2由于碱酚醛树脂砂常温下常常只有大部分树脂发生交联反应,在浇注受热后,未交联的树脂才进一步完成交联反应,实现一个再硬化的过程,通常称为“二次硬化”。

这种先表现出塑性,再进而转变为刚性,显现出了-种非常町贵的优点——高温退让性好,铸件裂纹少;高温尺寸稳定性好,铸件尺寸精度高。

这就是此种工艺能在铸钢特别是合金钢件、大型铸钢件的生产上应用愈来愈广的直接原因。

(3)因碱酚醛树脂水溶液中不含硫、磷和氯等元素,而且其中游离醛,游离酚等含量低,在混砂、造型、制芯、浇注和落砂清理中释放出来的有毒气体少,对环境污染较轻,工人劳动环境好,这也是工业发达国家和国际上著名企业极力推荐和纷纷选用此种工艺的主要原因。

2酯硬化碱酚醛树脂砂旧砂再生的必要性事物都是一分为二的。

酯硬化碱酚醛树脂砂工艺本身的缺点也是明显的:(1)碱酚醛树脂砂常温强度较低,树脂加入量较人,通常都在1.6%~2.2%之间,有的厂家更高,直接导致铸件成本升高。

据初步测算,每吨型砂因粘结剂的原因比呋喃树脂砂要商100~150元人民币,砂铁比若按4:1估算,每吨铸件成奉将会上升40O一600元人民币。

②碱酚醛树脂砂的硬化剂是有机酯,同化剂加入量达到一定比例后,调节硬化时间只能用酯的品种而不能用加入量调节。

(3)刘原砂要求较高,如对粒度,粒形、SiO2含量、微粉含量、碱金属盐及粘土含量等都有较严格要求,需要使用经过水洗或擦沈过的袋装成品砂。

四种自硬砂的选择随着我国机械工业产品质量的升级及出口铸件市场的不断扩大,在铸造车间技术改造中,有越来越多的企业首选自硬砂工艺替代原有粘土砂干型铸造工艺。

在本企业技改中如何根据自身的产品特点选择合适的自硬砂工艺及相应设备是技改中普遍关心的核心问题。

笔者结合近几年的实践就这一问题提出一点个人观点与同仁们共同探讨。

1.自硬砂工艺的选择自硬砂工艺是指在常温下,型砂能自行硬化并获得浇注要求强度的造型工艺的统称。

近几年得以较快发展的自硬砂主要有:呋喃树脂自硬砂、碱酚醛脂硬化自硬砂、脲脘树脂自硬砂(Pep—set自硬砂)、脂硬化改性水玻璃自硬砂。

这些自硬砂各有优缺点,应根据各企业不同的生产及产品特点择优选用。

1.1呋喃树脂自硬砂:这是应用最多、最广、工艺最成熟的自硬砂,而且相对铸件成本较低、旧砂利用率高、旧砂再生简单,是技术改造的首选自硬砂工艺。

呋喃树脂砂在灰铁、球铁、铸钢、有色等铸造中都得到极其广泛地应用。

但是由于呋喃树脂砂高温退让性差,树脂中含有较高的N,固化剂中含有S,因此一些壁厚不匀的铸钢件容易造成热裂,厚大铸钢件易造成N气孔,一些高牌号球铁件易造成球化衰退,一些低碳铸钢件还易造成增碳,在选用工艺及选用树脂种类时应引起足够重视。

这种工艺一般用于单件小批量生产性质的铸铁生产中。

1.2碱酚醛脂硬化树脂自硬砂:其是为克服呋喃树脂自硬砂的一些缺点发展起来的,国外称α—set 工艺。

由于其完全不含N,固化剂不含S,用于铸钢、合金钢铸件不会产生N气孔、针孔缺陷。

由于碱酚醛树脂砂常温下只有部分树脂发生交联反应,在浇注金属受热时还有一个再硬化的过程,因此这种树脂砂的高温尺寸稳定性好,铸件尺寸精度高,因此在铸钢特别是合金钢件、大型铸钢件的生产上应用愈来愈广。

但碱酚醛树脂砂常温强度较低,树脂加入量较大,铸件成本较高。

碱酚醛树脂砂的硬化剂是有机脂,调节硬化时间只能用脂的品种而不能用加入量调节。

另外酚醛树脂粘度较大,可存放期短,使用中需要注意。

碱性酚醛树脂自硬砂的一些特性英国Borden公司首先开发了有机酯硬化的碱性酚醛树脂自硬砂工艺,并于1981年获得专利,简称a--Set工艺。

其主要特点是混砂、造型、浇注时散发的烟气少,有利于改善环境。

所用的树脂是甲阶酚醛树脂的一种,但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

树脂中的游离的K 、Na。

离子,对于树脂与有机酯发生作用、树脂的交联反应都至关重要。

多种低级酯都可作为硬化剂,应用较广的是碳酸丙烯酯,这也是作用较强的硬化剂。

还可用几种有机酯混合配成作用强弱不同的牌号,以适用于不同的生产条件。

一.树脂的硬化机制在树脂的硬化反应中,首先是树脂中的碱与酯反应,形成碱金属的碳酸盐,释放醇。

树脂中的碱形成碳酸盐后,即处于反应状态,可在常温下发生交联反应,将砂粒粘结,使型砂具有必要的强度。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

有机酯的加入量一般为树脂的20~25 ,因树脂和硬化剂的品种而略不同。

树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

自硬砂的硬化速率和起模时间,应由改变硬化剂的牌号予以调整。

有机酯硬化的酚醛树脂砂,在有机酯的作用下,树脂在常温下只发生部分交联反应,起模时型砂仍然保持一定的塑性,浇注初期还有一短暂的、因受热而再次发生交联反应的过程,也就是通常所说的二次硬化。

二.碱性酚醛树脂自硬砂工艺的优点碱性酚醛树脂自硬砂工艺主要有以下优点。

1.混砂、造型、浇注时散发的烟气少于以酸为硬化剂的呋喃树脂砂、以酸为硬化剂的甲阶酚醛树脂砂和以胺为硬化剂的尿烷树脂砂。

2.由于起模时型砂仍然保持一定的塑性,故起模性能好,型砂不易粘附在模具上,砂型表面比较光洁,模样上的起模斜度也可较小。

3.二次硬化后,砂型的热稳定性较好,厚壁铸件表面上也很少出现脉状纹缺陷。

行业标准《铸造用自硬碱性酚醛树脂》解读王进兴,陈亚东,马晓峰(苏州兴业材料科技股份有限公司,江苏苏州 215151)1标准概况碱性酚醛树脂不含铸造有害元素如氮、硫、磷等,特别适用于合金钢、碳钢、球铁铸件的生产,酯硬化碱性酚醛树脂砂在高温下能发生二次固化和具有良好的热塑性,可减少铸钢、球铁件的热裂纹、脉纹、气孔缺陷,并具有硬化速度快、抗吸湿性好、发气量低、铸件尺寸精度高等优点,碱性树脂作为粘结剂在铸造生产工艺中得到了普遍的应用。

但国内尚无酯硬化碱性酚醛树脂的标准,为了促进树脂产品质量的提高,规范市场行为,保护供需双方的合法权利。

全国铸造标准化技术委员会委托苏州兴业材料科技股份有限公司负责起草《铸造用自硬碱性酚醛树脂》行业标准。

2标准的主要内容2.1 范围本标准适用于铸造生产中造型(芯)砂用自硬碱性酚醛树脂。

2.2 术语和定义将“铸造用碱性酚醛树脂no-bake alkaline phenolic resin for foundry”定义为“用强碱催化合成的含有酚钾(和/或酚钠)的水溶性热固性酚醛树脂,以液态有机酯固化的铸造自硬砂粘结剂。

”2.3 分级和牌号2.3.1分级铸造用自硬碱性酚醛树脂按试样常温抗拉强度分级应符合表1的规定,按游离甲醛分级应符合表2的规定。

表1铸造用自硬碱性酚醛树脂常温抗拉强度分级名称1(一级)2(二级)试样常温抗拉强度(MPa)≥0.8 ≥0.5表2铸造用自硬碱性酚醛树脂游离甲醛分级名称 01(一级) 03(二级)游离甲醛(质量分数,%)≤0.1 ≤0.32.3.2牌号铸造用自硬碱性酚醛树脂的牌号表示方法如下:“自”和“碱”汉语拼音的第一个字母)示例:铸造用自硬碱性酚醛树脂砂试样常温抗拉强度为0.92 MPa,游离甲醛为0.05%,表示为:ZJ-1-01。

2.4 技术要求铸造用自硬碱性酚醛树脂试样常温抗拉强度应符合表1的规定,游离甲醛含量应符合表2的规定。

铸造用自硬碱性酚醛树脂其他有关性能指标应符合表3的规定。

行业标准《铸造用自硬碱性酚醛树脂》解读王进兴,陈亚东,马晓峰(苏州兴业材料科技股份有限公司,江苏苏州 215151)1标准概况碱性酚醛树脂不含铸造有害元素如氮、硫、磷等,特别适用于合金钢、碳钢、球铁铸件的生产,酯硬化碱性酚醛树脂砂在高温下能发生二次固化和具有良好的热塑性,可减少铸钢、球铁件的热裂纹、脉纹、气孔缺陷,并具有硬化速度快、抗吸湿性好、发气量低、铸件尺寸精度高等优点,碱性树脂作为粘结剂在铸造生产工艺中得到了普遍的应用。

但国内尚无酯硬化碱性酚醛树脂的标准,为了促进树脂产品质量的提高,规范市场行为,保护供需双方的合法权利。

全国铸造标准化技术委员会委托苏州兴业材料科技股份有限公司负责起草《铸造用自硬碱性酚醛树脂》行业标准。

2标准的主要内容2.1 范围本标准适用于铸造生产中造型(芯)砂用自硬碱性酚醛树脂。

2.2 术语和定义将“铸造用碱性酚醛树脂no-bake alkaline phenolic resin for foundry”定义为“用强碱催化合成的含有酚钾(和/或酚钠)的水溶性热固性酚醛树脂,以液态有机酯固化的铸造自硬砂粘结剂。

”2.3 分级和牌号2.3.1分级铸造用自硬碱性酚醛树脂按试样常温抗拉强度分级应符合表1的规定,按游离甲醛分级应符合表2的规定。

表1铸造用自硬碱性酚醛树脂常温抗拉强度分级名称1(一级)2(二级)试样常温抗拉强度(MPa)≥0.8 ≥0.5表2铸造用自硬碱性酚醛树脂游离甲醛分级名称 01(一级) 03(二级)游离甲醛(质量分数,%)≤0.1 ≤0.32.3.2牌号铸造用自硬碱性酚醛树脂的牌号表示方法如下:“自”和“碱”汉语拼音的第一个字母)示例:铸造用自硬碱性酚醛树脂砂试样常温抗拉强度为0.92 MPa,游离甲醛为0.05%,表示为:ZJ-1-01。

2.4 技术要求铸造用自硬碱性酚醛树脂试样常温抗拉强度应符合表1的规定,游离甲醛含量应符合表2的规定。

铸造用自硬碱性酚醛树脂其他有关性能指标应符合表3的规定。

碱酚醛树脂砂的优缺点一、碱酚醛树脂砂具有以下优点:1 .铸件表面光洁、棱角清晰、尺寸精度高。

这是由于树脂砂造型可以排除许多使型(芯)变形的因素。

如:(1)型砂流动性好,不需捣固机紧实,减少了模样(芯盒)的伤损和变形;(2)砂型(芯)固化后起模,减少了因起模前松动模样和起模时碰坏砂型(芯)引起的变形;(3)无需修型,减少了修型时引起的变形;(4)无需烘烤,减少了因烘烤造成的铸型(芯)变形;(5)铸型强度高、表面稳定性好,故芯头间隙小、分型负数小,减少了下芯、配模过程中铸型的破损和变形,保证了配模精度;(6)铸型(芯)硬度高,热稳定性好,可以有效地抵御浇注时的型壁退让、迁移现象,减少了铸型的热冲击变形(如胀砂等);(7)型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对铸件形状精度的损害。

综上所述,由于在各个工序中都最大限度地排除了影响铸型、铸件变形和损坏的因素,所以树脂砂铸件的铸件表面质量、铸件几何尺寸精度方面比粘土烘模砂可以提高2 .造型效率高,提高了生产率和场地利用率,缩短了生产周期。

这是由于(1)、型砂流动性好,不需捣固机紧实,节省了大量的捣固工作量,使造型操作大为简化;(2)铸型强度高,节约了起模后修型工作量;(3)型(芯)上醇基涂料点干后可省去烘干工序,节约了工时和场地;(4)旧砂回收后干法机械再生,使砂处理为封闭系统,便于机械化,可以节约大量旧砂处理,型砂混制、运输等辅助劳动;(5)型砂的溃散性好,落砂容易,修整工作量少、(6)节约了一些造型(芯)前的准备工作量。

如插芯固等。

根据一般统计,用碱酚醛树脂砂代替粘土烘模砂后,生产效率可提高40— 100%,单位造型面积产量可提高20— 50%。

3 .减轻劳动强度,大大改善了劳动条件和工作环境,尤其是减轻了噪音、矽尘等,减少了环境污染。

4 .节约能源。

这表现在取消了烘窑和水力清砂,提高了铁水成品率,大大降低了压缩空气消耗,从而在节水、节电、节煤(焦)等方面效果显著。

再生砂中性能优越的碱性酚醛树脂1 研究开发的目的由于碱性酚醛自硬砂型法与呋喃自硬砂型法相比有许多特点,如不含或少含硫和氮;砂型高温退让性好等,因此,在铸钢行业,该树脂与水玻璃、呋喃树脂一起被确定为主要的粘结剂。

这一点,从高质量的铸钢件中得到认可。

使用费用虽比其他粘结剂的工艺要高些,但从总体成本来看,优越性还是很明显的。

以前碱性酚醛砂型法的最大问题是经重复使用的再生砂砂型强度降低,这也是造成成本上升的原因,如果能克服这个缺点,将会得到广泛的应用。

2 研究开发的过程一般来说,其他有机树脂砂型法如呋喃或聚氨酯,再生砂的砂型强度高,树脂添加量也少,但碱性酚醛树脂砂型法则相反。

随着再生砂的LO I (灼减量)增大,砂型强度下降,因此,与新砂相比,在再生砂中树脂的添加量也就增多。

这种强度的下降,被认为是由粘结剂中的碱残留在砂的表面,从而造成砂的界面和树脂间的粘结力下降所引起的。

该结论是从新砂和再生砂砂型的破坏形式的观察中得到的。

对新砂来说,首先是树脂层之间引起破图1 再生砂的LO I 和砂型强度11国产5#石英砂;21新开发的树脂;31原树脂。

坏(凝聚破坏);对再生砂来说,首先是在砂的界面上引起破坏(界面破坏)。

因此,为了提高带碱的砂界面和树脂之间的粘结强度,经反复研究并取得了成果,即开发出了能大幅度改进再生砂性能的树脂。

3 研究开发的效果从砂界面的粘结性能改进后所取得的效果可以看到,虽然随着LO I 的提高,砂型强度有下降的倾向,但与原树脂相比较,已达到提高强度的目的,尤其是在高LO I 领域中,其强度的提高还是很明显的,参见图1。

使用再生砂比用原树脂的砂型强度高,这一效果虽然有限,但形成了“树脂添加量的减少→LO I 的降低→强度的提高”这样的良性循环,所以—03—还可期望进一步减少树脂添加量。

实际上,在很多铸造厂自采用新开发的图2 铝铸造厂的作业实例11原树脂;21换用新树脂后。

树脂后,均取得了树脂添加量减少的效果,从而降低了铸造成本。

碱性酚醛树脂自硬砂的一些特性英国Borden公司首先开发了有机酯硬化的碱性酚醛树脂自硬砂工艺,并于1981年获得专利,简称a--Set工艺。

其主要特点是混砂、造型、浇注时散发的烟气少,有利于改善环境。

所用的树脂是甲阶酚醛树脂的一种,但含有KOH、NaOH等碱性材料,故通常称之为碱性酚醛树脂。

树脂中的游离的K 、Na。

离子,对于树脂与有机酯发生作用、树脂的交联反应都至关重要。

多种低级酯都可作为硬化剂,应用较广的是碳酸丙烯酯,这也是作用较强的硬化剂。

还可用几种有机酯混合配成作用强弱不同的牌号,以适用于不同的生产条件。

一.树脂的硬化机制

在树脂的硬化反应中,首先是树脂中的碱与酯反应,形成碱金属的碳酸盐,释放醇。

树脂中的碱形成碳酸盐后,即处于反应状态,可在常温下发生交联反应,将砂粒粘结,使型砂具有必要的强度。

由于作为硬化剂有机酯是参与树脂硬化反应的组分,不同于硬化剂只起催化作用、不参与反应的其他树脂自硬砂,不能通过改变硬化剂的加入量来调整自硬砂的硬化速率和起模时间。

有机酯的加入量一般为树脂的20~25 ,因树脂和硬化剂的品种而略不同。

树脂加入量不足,则铸型难以硬化;树脂加入量太高,则会感到混成砂和砂型腻滑,而且可能导致铸型一金属界面处发生反应,影响铸件表面质量。

自硬砂的硬化速率和起模时间,应由改变硬化剂的牌号予以调整。

有机酯硬化的酚醛树脂砂,在有机酯的作用下,树脂在常温下只发生部分交联反应,起模时型砂仍然保持一定的塑性,浇注初期还有一短暂的、因受热而再次发生交联反应的过程,也就是通常所说的二次硬化。

二.碱性酚醛树脂自硬砂工艺的优点碱性酚醛树脂自硬砂工艺主要有以下优点。

1.混砂、造型、浇注时散发的烟气少于以酸为硬化剂的呋喃树脂砂、以酸为硬化剂的甲阶酚醛树脂砂和以胺为硬化剂的尿烷树脂砂。

2.由于起模时型砂仍然保持一定的塑性,故起模性能好,型砂不易粘附在模具上,砂型表面比较光洁,模样上的起模斜度也可较小。

3.二次硬化后,砂型的热稳定性较好,厚壁铸件表面上也很少出现脉状纹缺陷。

4.浇注后,在高温的作用下,碱性酚醛树脂自硬砂较易溃散,有利于防止形状复杂的铸钢件产生裂纹,同时也可使浇注后铸型的落砂性能改善。

三.酯硬化碱性酚醛树脂自硬砂的热分解铸型浇注后,碱性酚醛树脂的热分解大致可分为三个阶段。

1.300~C以下

在300。

C以下,树脂本身基本上不发生分解,这一阶段产生的气体主要是水分,还有少量树脂硬化时束缚于树脂中未能释放的甲醛。

2.300~600℃之间

300℃以上,砂粒表面的树脂膜开始热分解,而且分解的速率很高,产生的气体有水蒸汽、C0、c0 、甲烷、乙烷、苯酚、烷基酚、烷基苯等。

在300~600~C之间,树脂粘结桥仍然保持其骨架,内部因热分解而呈多孔状,透气性好。

3.600~C以上

热分解产生的气体的成分与300~600℃之间大致相同,但在此阶段树脂粘结膜发生剧烈的体积收缩,致密度提高,因而砂型的透气性人幅度降低。

这就导致酯硬化的碱性酚醛树脂砂在高温下保温性能好,是铸件冷却速率减缓、热节处易于产生收缩缺陷的主要原因。

四.酯硬化碱性酚醛树脂自硬砂再生回用的问题

碱性酚醛树脂自硬砂的再生性能不能令人满意,是影响其推广应用的最大问题。

1.再生砂回用会导致白硬砂的强度降低树脂交联反应的产物是碱金属碳酸盐。

加热到510~C以上,碱金属盐转变为强碱性金属氧化物,此种氧化物又可以与硅砂作用,在砂粒表面上形成玻璃状碱金属复合硅酸盐薄膜。

这种薄膜是金属氧化物和砂粒作用形成的,对砂粒的附着很牢固,旧砂进行再生处理时,很难将除去。

这种薄膜呈玻璃状,树脂不易将其润湿,再生砂中加入树脂重新混砂时,树脂难以均匀地附着于砂粒表面的薄膜上,因而再粘结性能不佳,配制的自硬砂的强度明显下降。

目前,广泛用于树脂自硬砂的干态摩擦再生方式,对于以呋哺树脂、甲阶酚醛树脂、尿烷树脂等作为粘结剂的型砂、芯砂,都有很好的效果。

旧砂再生处理的过程中,虽不能将砂粒表面的粘结膜完全脱除,但是,再生后砂粒表面上残留少量不连续的树脂膜,对再粘结的强度没有明显的负面影响。

再生砂中加入粘结剂后的粘结强度,般可等同于完全用新砂时的强度,多数情况下,用再生砂时强度还会略高一些。

对于碱性酚醛树脂自硬砂,砂粒表面上残留的碱金属硅酸盐薄膜对再粘结的影响很大,采用干态摩擦再生方式时,再生砂的粘结强度显著降低。

目前,世界各国再生砂的回用量一般都不超过80% ,有的铸造厂不得不全部用新砂配制面砂。

旧砂再生回用的次数越多,型砂的强度性能越差。

2.对热再生方法探讨

以前曾有人认为:“碱性酚醛树脂自硬砂采用干态摩擦再生的效果不好,将旧砂加热后在热态进行机械再生处理可能有助于脱除碱金属硅酸盐薄膜”。

但是,许多试验、研究的结果都未能证实热再生方式的有效性。

旧砂进行热法再生时,如温度超过650℃,玻璃状薄膜可使砂粒在焙烧炉中烧结,恶

化砂粒的流动性,从而影响再生处理的效果,而生产厂所用的热再生设备中,多数都难以准确地控制温度。

这是热法再生的难点之一。

也有研究结果表明:在550℃左右进行热再生时,旧砂多次循环使用也会导致再粘结性能恶化。

3.在改进再生回用砂粘结性能方面的工作

碱性酚醛树脂自硬砂问世以来,砂再生就是个问题,在这方面的试验、研究工作一直就没有间断。

目前,在生产上实际应用的主要有两种方法。

(1)再生砂中加入水或其他润湿剂

由于水能润湿残留的树脂膜,而且酚醛树脂也具有一定的亲水性,再生砂中加入少量的水后,有利于树脂和硬化剂在砂粒表面多孔性的残留膜上弥散,可使自硬砂的强度有所提高。

水的加入量一般为0.3%,且应使水在再生砂中均匀分布。

澳大利亚的Vaughan铸钢厂多年采用这一工艺,效果稳定。

(2)热再生时加入专用的处理剂

为改善碱性酚醛树脂自硬砂热再生的效果设在美国IllinoiS 州的Borden 公司与Winnebago铸造厂合作,开发了一种新的砂再生工艺,其要点如下。

脱箱落砂后,将自硬砂的团块破碎,随即加入专用的处理剂,使之与砂粒混合均匀。

然后将砂粒加热到650~700℃进行热再生。

由于处理剂的作用,解决了砂粒烧结的问题,全部用再生砂配制的树脂自硬砂,粘结强度与全部用新砂者相同,甚至还略好一些。

专用的处理剂是一种矿物,与水配制成悬浮液后应用。

热再生处理前将其加入已破碎成粒状的旧砂中。

处理剂是为中和残留碱金属盐的有害作用而选用的,可以防止砂粒在焙烧过程中烧结。

专用的处理剂可与碱金属盐(特别是自由碱离子)形成复杂的化合物,然后又被吸附在矿物颗粒上,再由除尘系统将矿物颗粒从再生砂中脱除。

此项工艺的要点是要加入足够量的处理剂,其中包括与碱金属盐形成复杂的化合物所需的量,和吸附生成的化合物所需的量。

当然,由于各铸造厂的具体条件不同,处理剂的加入量也不尽相同,取决于系统砂中自由碱金属的实际含量。

干态摩擦再生方式时,采用这种处理剂也可防止浇注时高温对砂粒的影响,但还是以与热法再生配合使用时的效果为最好。

美国Winnebago铸造厂早已在生产中采用这一工艺,处理剂的加入量为砂量的1 % 。

在欧洲,也有一些铸造厂成功地采用了加处理剂的热再生工艺。

五.碱·l生酚醛树脂自硬砂工艺的其他问题

除了旧砂再生方面存在问题以外,碱性酚醛树脂白硬砂工艺还有一些不足之处,采用此项工艺时,应采取相应的措施,以获得较好的效果。

1.粘结强度略低

碱性酚醛树脂自硬砂,硬化后的强度略低于呋喃树脂自硬砂,加入量应略多一些。

实际加入量因对铸型的要求不同而异,一般在1.3~1.8%之问。

加入量太低,铸型、芯子易于损坏,从而影响铸件质量;加入量太高,则影响起模,浇注后脱箱、落砂也比较困难。

2.残留的树脂膜具有一定的吸湿性

碱性酚醛树脂自硬砂经再生后,砂粒表面残留的树脂膜有吸湿性,这一特性有两方面的作用:好处是可以通过加入水或其他处理剂改善再生砂的粘结性能;缺点是潮湿季节储存于砂斗中的再生砂容易粘附在斗壁上。

3.应严格控制再生砂的碱度和其中的碱金属盐的含量

再生砂的碱度和其中的碱金属盐的含量太高,会影响型砂的耐火度,导致铸件表面产生粘砂缺陷。

4.浇注后铸件在铸型中的冷却速率较低

铸件在铸型中的冷却速率较低的原因已见述,因此,铸钢件的热节易于产生缩孔、缩松之类的缺陷,在工艺方案设计时应予以考虑。