从铜镉渣中回收铜

- 格式:pdf

- 大小:191.62 KB

- 文档页数:6

铜镉渣中浸出铜锌镉的研究为优化工艺条件,为后续提纯并生产铜、镉产品以及与电解锌工艺配套提供基础数据。

该工艺能有效回收铜镉渣中的主要有价金属Cu,Zn,Cd,从而达到资源综合回收利用的目的。

1 买验1.1 原料与试剂本实验以广西来宾冶炼厂产生的铜镉渣为原料,该渣中含铜4.90%,镉4.32%,锌44.37%,还含有微量的铁、砷、锑、钴等。

本实验所用化学试剂:二氧化锰、硫酸、EDTA均为分析纯,由北京化工厂提供。

1.2 实验方法称取一定量的铜镉渣于烧杯中,加人二氧化锰和稀硫酸,再向此混合溶液中不断通人空气,放入恒温水浴中加热、搅拌进行反应。

反应后抽滤,得到含Cu、Zn、Cd的滤液。

1.3 实验原理铜镉渣中Cu,Cd,Zn主要以金属单质及其氧化物的形式存在。

酸浸处理过程,金属锌、镉较易与稀硫酸反应生成硫酸盐,但因为铜的电极电位在氢的电极电位之上,单质铜与稀硫酸不易发生反应,因此需要加入少量氧化剂浸出铜【。

本实验采用成本较低的空气和二氧化锰作为氧化剂共同作用使铜镉渣中的铜溶解,从而提高铜的浸出率。

浸出原理如下:MeO 十H2SOr= MeSO4 T H2O (1)Me+ HaSO4= MeSO4+ H2千(2)(Me为Zn,Cd,Cu);2Fe2 + MnO2+ 4H+ = 2Fe3++ M n2+十2H2O (3)2Fe3 + Cu= 2Fe2 + C:t.12 (4)2Cu + 02+ 2H2SO4= 2CuSO‘+ 2H2O (5)1.4 分析方法铜镉渣原料中的主要金属元素含量由北京矿冶研究总院测试研究所测定,酸浸后滤液中的Cu,Cd,zn 含量采用EDTA络合滴定法分析[ 。

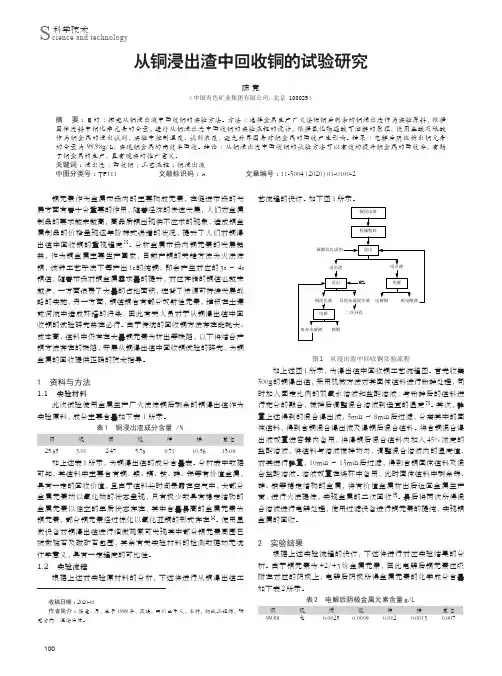

2 结果和讨论2.1 MnO2用量对铜、锌、镉浸出率的影响在反应温度为40* (2,时间为2h,液固比为4:1,硫酸浓度为25%,通空气的条件下,考察MnO2用量对Cu,Cd,Zn浸出率的影响,结果如图l所示。

MnO 用量,%图 1 MnO2用量对Cu。

镉回收工艺操作规程(试行)1 范围本规程包括镉回收工艺流程、基本原理、原材料及质量要求、工艺操作条件、岗位操作法、产出物料及其质量要求、主要技术经济指标和主要设备。

2 镉回收生产工艺流程,见图1。

3 基本原理3.1 浸出工序用稀硫酸(或废电解液)作溶剂,使铜镉渣中的镉、锌进入溶液,生成硫酸镉和硫酸锌,尽量使铜不溶解,并在浸出后期加入一净渣,使溶液中铜离子被置换而沉淀除去。

主要化学反应①Cd+H2SO4=CdSO4+H2↑②Zn+H2SO4=ZnSO4+H2↑③CuSO4+Cd=CdSO4+Cu↓④CuSO4+Zn=ZnSO4+Cu↓3.2 除铁工序在过程中通过加入锰粉和添加氧化锌粉在溶液中发生一系列的化学反应,并借助水解法除Fe、As、Sb等杂质。

主要化学反应①ZnO+H2SO4=ZnSO4+H2O②2FeSO4+MnO2+2H2SO4=Fe2(SO4)3+MnSO4+H2O③Fe2(SO4)3+6H2O+2Fe2(OH)3=2Fe(OH)3↓+3H2SO43.3 置换海绵镉工序利用镉、锌金属的电极电位不同,采用加锌粉的办法,使除铁后液中的镉被置换出来,以达到镉、锌分离的目的。

主要化学反应CdSO4+Zn=ZnSO4+Cd↓3.4 除钴镍工序利用钴、镍、锌金属的电极电位不同,采用加锌粉和添加酒石酸锑钾的办法,使除镉后液中的钴、镍等杂质被置换出来,减少杂质钴、镍进入贫镉液。

主要化学反应①NiSO4+In=ZnSO4+Ni↓②CoSO4+Zn=ZnSO4+Co↓3.5 压团熔铸工序将置换出来的镉绵用来压团制成镉饼,再进行熔铸成粗镉锭,这是一个固态溶化、液态凝固的物理过程。

加碱的目的是为了防止Cd的氧化与挥发,除去Cd中Zn提高Cd的品位,插木是使氧化了的Cd重新还原作用。

主要化学反应①2NaOH+Zn=Na2ZnO2+H2↑②CdO+C=Cd+CO↑③CdO+CO=Cd+CO2↑4 原料、燃料、材料成份及要求4.1 铜镉渣Cu 1.5~4.5%,Cd 5~10%,Zn 35~50%。

废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中铜资源有效回收方案废杂铜冶炼渣中含有一定量的铜资源,有效回收这些资源可以减少资源浪费,并且对环境具有积极作用。

下面将逐步介绍废杂铜冶炼渣中铜资源的有效回收方案。

第一步:渣料预处理首先,需要对废杂铜冶炼渣进行预处理。

这包括对渣料进行筛分和磁选,以去除其中的杂质和磁性物质。

筛分可以将较大颗粒的渣料分离出来,而磁选可以去除含有磁性物质的渣料,使得后续步骤更为高效。

第二步:酸浸提取接下来,将经过预处理的渣料进行酸浸提取。

这一步骤可以利用酸性溶液中铜与渣料中的铜发生反应,将铜离子溶解在溶液中。

常用的酸浸剂包括硫酸和盐酸。

酸浸提取的条件如溶液浓度、反应时间和温度等需要根据具体情况进行优化调节,以提高铜的溶解效率。

第三步:溶液处理经过酸浸提取后,得到含有铜离子的溶液。

为了进一步提取和回收铜资源,需要对溶液进行处理。

常见的处理方法包括电解、溶剂萃取和水热法等。

电解是最常用的方法之一,通过在电解槽中施加电场,使得铜离子在阳极上还原成纯铜。

溶剂萃取则是利用有机溶剂将溶液中的铜离子萃取出来,然后通过脱溶剂和再溶剂两个步骤将铜离子从有机相转移到水相,最终得到纯铜。

而水热法则是利用水热条件下的化学反应,通过添加特定试剂将溶液中的铜离子转化成稳定的铜化合物或纳米颗粒,然后通过过滤或离心等操作得到纯铜。

第四步:铜产品制备最后,通过对溶液进行干燥、熔炼等处理,可以得到纯度较高的铜产品。

这些铜产品可以进一步加工,例如铸造成铜坯、制备铜粉等,以满足不同的应用需求。

通过以上步骤,废杂铜冶炼渣中的铜资源可以得到有效回收。

这不仅可以减少资源浪费,降低环境污染,还可以提高资源利用效率,促进可持续发展。

因此,对废杂铜冶炼渣中的铜资源进行有效回收具有重要的经济和环境意义。

铜镉渣的金属分离富集回收杨琼发布时间:2021-10-09T02:12:07.508Z 来源:《中国科技人才》2021年第19期作者:杨琼[导读] 从湿法冶锌中产生的铜镉渣进行分离回收锌、铜、镉金属,采用酸浸—铜镉渣中和—锌粉置换法处理铜镉渣,工艺简单合理。

广西南丹南方金属有限公司广西河池市南丹县 547200摘要:从湿法冶锌中产生的铜镉渣进行分离回收锌、铜、镉金属,采用酸浸—铜镉渣中和—锌粉置换法处理铜镉渣,工艺简单合理。

关键词:铜镉渣;锌;铜;镉;回收;分离前言在湿法冶锌中,浸出后产出的合格中上清液仍有一部分杂质残留在溶液中,主要是铜、镉、钴,还有少量的铁、砷、锑等,这些杂质的存在不仅对锌电解沉积过程造成极大的危害,而且从综合利用资源来说,将它们分离出来也是完全必要的。

因此中上清液要利用锌粉等药剂进行净化除去杂质,除杂过程中,得到了较纯净的新液,同时也产生了成份复杂的铜镉渣。

河池津泰资源再生有限公司于2007年开启湿法冶锌生产系统,每年产出铜镉渣近600吨,为降低成本,综合利用国家资源,减少污染,提高企业经济效益,通过研究摸索,对产出的铜镉渣进行了浸出分离,富集回收锌、铜、镉金属,工艺流程运行良好,为下一步提取铜、镉金属工艺提供了有利条件。

1铜镉渣的性质湿法冶锌所产铜镉渣的成分取决于锌精矿的组成、净化的程度及净化的方法,主要成分Zn、Cu、Cd,此外还含有数量不大的As、Sb、Co、Ni、Ti、In、Pb、SiO2等杂质。

其中Zn以金属锌、硫酸锌、氧化锌形态存在,Cu主要以金属铜形态存在,Cd主要以金属镉形态存在。

铜镉渣化学成分为(%):Zn 35~50,Cu 0.8~1.8,Cd 6~10。

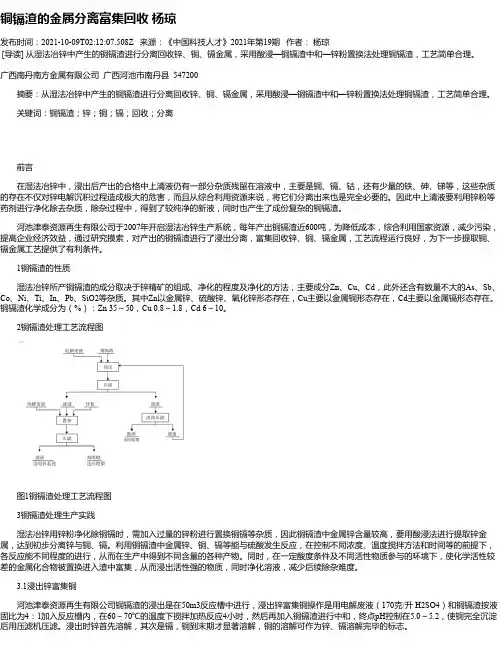

2铜镉渣处理工艺流程图图1铜镉渣处理工艺流程图3铜镉渣处理生产实践湿法冶锌用锌粉净化除铜镉时,需加入过量的锌粉进行置换铜镉等杂质,因此铜镉渣中金属锌含量较高,要用酸浸法进行提取锌金属,达到初步分离锌与铜、镉。

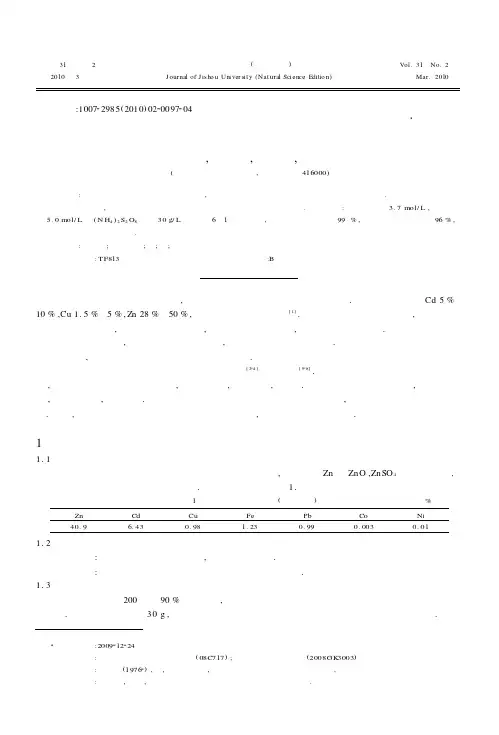

第31卷 第2期 吉首大学学报(自然科学版)Vol.31 No.2 2010年3月J ournal of J is ho u Uni ver s i t y (Nat ural Sci ence Editio n)Mar.2010 文章编号:100722985(2010)022*******从铜镉渣中析出铜锌镉的氧化氨浸工艺3刘海洋,颜文斌,石爱华,高 峰(吉首大学化学化工学院,湖南吉首 416000)摘 要:针对传统氨浸工艺浸出率较低现状,采用氧化氨浸工艺浸出回收铜镉渣中的镉、锌和铜.为了确定氧化氨浸工艺的最佳浸出条件,采用正交实验的方法研究了铜镉渣氧化氨浸的影响因素.结果表明:在氨水浓度3.7mol/L ,铵离子浓度5.0mol/L 和(N H 4)2S 2O 8浓度30g/L 、液固比6∶1的条件下,镉、铜的浸出率达到99%,同时锌的浸出率达到96%,浸出率明显高于传统氨浸方法.关键词:铜镉渣;氧化氨浸;镉;锌;铜中图分类号:TF813 文献标识码:B近年来我国冶锌工业发展迅速,湿法炼锌厂每年都会产出大量的铜镉渣.铜镉渣中一般含Cd 5%~10%,Cu 1.5%~5%,Zn 28%~50%,仍具有极高的利用价值[1].但因资金和技术条件所限,这些铜镉渣未能得到有效处理,不仅浪费了大量资源,影响企业的经济效益,对环境也有一定污染.随着经济的发展和对资源的需求量增大,当一次资源日渐贫竭时,利用二次资源则成为必然.如果铜镉渣中主要有价金属全部回收利用,必然能产生可观的经济效益和社会效益.通过湿法回收铜镉渣中的有价金属常用酸浸法[224]和氨浸法[528].酸浸法在酸浸时进入浸出液的杂质多,需进行一系列的净化除杂处理,工艺流程长,操作复杂,成本高.氨浸法所得浸出液杂质少,净化除杂容易,工艺流程短,过程简单.但使用氨水和碳酸铵作为浸出剂时浸出率不高,尤其是渣中的金属铜不易浸出.为此,笔者研究在氨水和碳酸铵体系中加入氧化剂,从而提高浸出率的工艺.1 实验原料及方法1.1实验原料本实验所采用的原料为湘西某企业生产产生的铜镉渣,锌主要以Zn 和ZnO ,ZnSO 4的形式存在,铜和镉主要以单质及其氧化物的形式存在.其主要化学组成见表1.表1 铜镉渣主要化学组成(质量分数)%Zn Cd Cu Fe Pb Co Ni 40.96.430.981.230.990.0030.011.2实验试剂及设备实验试剂:氨水、碳酸铵、过硫酸铵等,均为分析纯试剂.实验装置:集热式恒温加热磁力搅拌器、烧杯、表面皿、量筒等.1.3实验方法及流程将铜镉渣磨细至200目占90%以上备用,按不同浓度要求用碳酸铵、氨水和蒸馏水配制浸出剂并标定好备用.实验规模为为每次30g ,考察的因素有氨水浓度、碳酸铵浓度、液固比、氧化剂浓度、时间等.3收稿日期:2009212224基金项目:湖南省教育厅资助科研项目(08C717);湖南省科技计划项目(2008GK 3003)作者简介刘海洋(62),男,河南新蔡人,吉首大学化学化工学院硕士研究生,主要从事矿产资源加工与利用研究通讯作者颜文斌,教授,主要从事无机材料及矿产资源加工与利用研究:197:.实验步骤:每次实验将配制好的浸出剂根据液固比加入烧杯,搅拌并缓缓加入铜镉渣矿粉及氧化剂(N H 4)2S 2O 8.加盖并开始计时,室温下搅拌浸出至规定时间.浆料抽滤,洗涤滤渣.然后,用碘量法测定滤液中的铜含量,用ED TA 络合滴定法测定滤液中的锌含量,用碘化钾析出ED TA 络合滴定法测定滤液中的镉含量.2 实验原理在浸出过程中主要发生如下反应:MeO +i N H 3+H 2O =[Me (N H 3)i ]2++2O H -,(1)Me SO 4+i N H 3=[Me (N H 3)i ]+2+SO 2-4.(2)由于氨水的反应能力弱,加入氧化剂后可提高浸出率和加快浸出过程[9]:2(N H 4)2S 2O 8+2H 2O +4N H 3=4(N H 4)2SO 4+O 2↑,(3)2Me +2i N H 3+O 2+2H 2O =2[Me (N H 3)i ]+4OH -.(4)以上各式中:Me 为Cd ,Zn ,Cu ;i =1~4.3 氨性浸出过程影响因素与水平的选择3.1氨水浓度氨水作为浸取剂,在锌量一定的情况下,增大氨水浓度使络合反应向右进行,有利于铜、锌、镉浸出率的提高,但过量氨水必然造成原料的浪费,因此,氨水浓度水平确定为3.1,3.4,3.7mol/L.3.2铵离子浓度加入碳酸铵可使氨水浸出的金属络离子与碳酸根离子结合,铵离子可以防止氨水的电离.调节浸出剂的p H 值使其在适宜的范围,有利于铜、锌、镉浸出率的提高.因此,铵离子浓度水平确定为4.5,5.0和5.5mol/L.3.3氧化剂浓度铜镉渣中的一小部分铜和镉以铜镉合金的形式存在.需要有氧的参与,单质铜及铜镉合金才能与氨络合进入浸出液,因此加入氧化剂(N H 4)2S 2O 8有利于铜和镉的浸出率的提高.3.4液固比液固比小时氨量不足,影响铜、锌、镉的浸出率;但液固比过大,将增加后工序工作负荷.所以,取液固比水平为4∶1和5∶1和6∶1.3.5浸取条件的优化设计影响铜锌氨浸的因素很多,选定在室温,浸出时间1h ,搅拌速度500r/min 下浸出,主要考察溶液中氨水浓度(mol/L)、铵离子浓度(mol/L)、氧化剂质量浓度(g/L )和液固比(mL/g),采用4因素3水平正交实验,以铜、锌和镉的浸出率作为实验的考察指标.正交实验因素与水平如表2所示.表2 正交实验L 9(34)因素与水平表水平因素A (氨水浓度)/(mol L -1)B (铵离子浓度)/(mol L -1)C ((N H 4)2S 2O 8质量浓度)/(g L -1)D (液固比)/(mL g -1)1 3.1 4.5204∶12 3.4 5.0305∶133.75.5406∶14 实验结果及讨论用直观分析法[10]对实验结果进行分析.实验结果及数据处理列于表3,根据表3绘制出因素与指标的趋势图(图),以便于进行更直观的分析其中K 为某因素第水平的实验结果之和;某因素第水平下的平均实验指标对每个因素而言,中最大者减去最小者即为极差89吉首大学学报(自然科学版)第31卷1.:i i k i :i .k i .表3 正交实验结果实验号因素A/(molL -1)B/(mol L -1)C/(g L-1)D/(mLg -1)考察指标铜的浸出率/%锌的浸出率/%镉的浸出率/%1 3.1 4.5204∶189.1192.4554.452 3.1 5.0305∶186.6493.5490.633 3.1 5.5406∶199.0693.1885.234 3.4 4.5306∶195.8295.0999.925 3.4 5.0404∶187.0993.1974.346 3.4 5.5205∶198.7694.2893.057 3.7 4.5405∶194.8595.0498.978 3.7 5.0206∶196.0995.0599.969 3.7 5.5304∶178.7994.2880.50镉K 1230.31253.34247.46209.29K 2267.31264.93271.05282.65K 3279.43258.78258.54285.11k 176.7784.4582.4969.76k 289.1088.3190.3594.22k 393.1486.2686.1895.04R 16.37 3.867.8625.28锌K 1279.17282.58281.78279.92K 2282.56281.78282.91282.86K 3284.37281.74281.41283.32k 193.0694.1993.9393.31k 294.1993.9394.3094.29k 394.7993.9193.8094.44R 1.730.280.50 1.13铜K 1274.81279.78283.96254.99K 2281.67269.82261.25280.25K 3269.73276.61281.00290.97k 191.6093.2694.6585.00k 293.8989.9487.0893.42k 389.9192.2093.6796.99R3.983.327.5711.99图1 因素与指标的趋势图 极差R 的大小,反映了实验中各因素作用的大小,极差大表明该因素对指标的影响大,通常为主要因素;极差小表明该因素对指标的影响小,通常为次要因素由表3及图可以看出,各个因素的主次顺序99第2期 刘海洋,等:从铜镉渣中析出铜锌镉的氧化氨浸工艺.2001吉首大学学报(自然科学版)第31卷为:镉的浸出率,D>A>C>B;锌的浸出率,A>D>C>B;铜的浸出率,D>C>A>B.较优水平按照因素的主次顺序排列为:镉的浸出率,D3>A3>C2>B2;锌的浸出率,A3>D3>C2> B1;铜的浸出率,D3>C1>A2>B1.由于镉是回收的主要目标,因此镉的浸出率是最主要的考察指标;锌在铜镉渣中的质量分数高达40. 9%,因此也是较主要的考察指标;铜在铜镉渣中的含量较少,因此铜的浸出率为次要的考察指标.因素D,A 对镉和锌的浸出率均是主要因素且均以D3和A3较优,因素D对铜的浸出率为最重要的影响因素且D3较优,因素A对铜的浸出率为次要因素,因此对因素D,A选取D3和A3.因素C对镉和锌的浸出率的较优水平均是C2,故对因素C选取C2.因素B对3个考察指标均是较次要的因素,且由于镉的浸出率是最主要的考察指标且以B2较优,故对因素B选取B2.经过以上综合平衡,可以确定最优的水平组合为A3B2C2D3,即选取的最佳工艺条件为:氨水浓度3.7mol/L,铵离子浓度5.0mol/L,氧化剂质量浓度30g/L,液固比6∶1.选取的较优水平组合不在L9(34)正交表的9组实验之中,因此按浸出实验的最佳工艺条件做验证性实验,重复做3次,取其平均值作为实验结果,得到镉的浸出率达到99.99%,锌浸出率95.66%,铜浸出率99.15%,镉、锌和铜的浸出率均高于正交表的9组实验结果,实验结果确证此工艺条件的最优性.5 结论1)铜镉渣氧化氨浸的最佳浸出条件是:氨水浓度3.7mol/L;铵离子浓度5.0mol/L;(N H4)2S2O8质量浓度30g/L;液固比6∶1.在最佳工艺条件下,镉的浸出率99.99%,锌浸出率95.66%,铜浸出率99. 15%.浸出液经分离除杂后,可以制得锌、镉、铜的相关产品.2)采用氧化氨浸工艺处理铜镉渣具有选择性高、浸出温度低、浸出速率快、固液易于分离、浸出率较高、浸出过程对环境较友好和浸出液净化除杂较为容易等优点.参考文献:[1] 邵 琼,杜 霞,汪 玲,等.铜镉渣的回收利用现状[J].湿法冶金,2003,22(2):66-68.[2] 向红霞,罗 琳,薛 伟.冶锌废渣中铜锌镉的湿法回收试验研究[J].矿冶研究与开发,2009,38239,70.[3] 谭兴林,朱国才,赵玉娜.从铜镉渣中浸出铜锌镉的研究[J].矿冶,2008,17(4):28230,35.[4] 曾懋华,奚长生,彭翠红,等.铜镉渣浸出工艺的研究[J].韶关学院学报:自然科学版,2004,25(3):60263.[5] 方建军,李艺芬,鲁相林,等.低品位氧化铜矿石常温常压氨浸工艺影响因素研究与工业应用结果[J].矿冶工程,2008,28(3):81283.[6] 何 静,唐谟堂,刘 维.氨法浸出提镉新工艺[J].化工学报,2006,57(7):172721731.[7] 唐谟堂,张 鹏,何 静,等.Zn(Ⅱ)2(N H4)2SO42H2O体系浸出锌烟尘[J].中南大学学报:自然科学版,2007,38(5):8672872.[8] 孙家寿,鲍支洪.硫化铜精矿催化氧化氨浸工艺研究[J].化学工业与工程技术,1999,20(4):122.[9] 乔繁盛.浸矿技术[M].北京:原子能出版社,1994.[10] 栾 军.现代试验设计优化方法[M].上海:上海交通大学出版社,1995.Resear ch on Leaching Pr ocess of Copper,Zinc an d Ca dmium f r omCopper2Ca dmium SlagL IU Hai2yang,YAN Wen2bi n,SH I Ai2hua,GAO Fe ng(College of Chemist ry a nd Chemical Enginee r,Jisho u Unive rsity,Jishou416000,Hunan China)Abstract:Ai mig at t he low l eaching rate of t he t radit io nal am moni um leachi ng process,t he oxi dizi ng a m2 monium leaching process of ext racti ng cadmi um,zinc,and copper f rom copper2cadmium slag i s adopted. The eff ect of copper2cadmi um slag was st udie d by ort hogonal test s in laboratory i n order to find out t he opti mum a mmonia leaching condi tions wi t h oxida nt s.The opti mum conditions obt ai ned are as fol lows: am monia concent rat ion3.7mol/L,am moni um ion conce nt ration5.0mol/L,(N H4)2S2O8co ncent rat ion 30g/L,and liquid to solid ratio6∶1.Under t he opti mum condi tions,t he leaching rate of Cd and Cu can reach99%,and at t he same ti me t he leaching rat e of Zn and Cd can reac h96%.The leachi ng rat e of t he oxidizi ng ammoni um leaching process i s obviousl y hi gher t ha n t hat of t he t raditional a mmonium leachi ng process.K ey w or ds:copper2cadmium slag;oxi dizi ng am moni um leachi ng;cadmi um;zinc;copper(责任编辑 易必武)。