铜镉渣中总锌的容量法测定

- 格式:pdf

- 大小:113.97 KB

- 文档页数:2

含量检测的过程中,需要注意多个方面的问题,任何一个细节方面存在缺陷都会导致工作无法有序的进行,也会产生严重的后果。

比如,在裂解温度从900r升高到1150r时,此时的检测样品中的检测结果参数会明显的增加;裂解温度在1150r以上时,会随着温度的逐步增大而导致影响值相应的减缓变化,同时在高温的持续作用之下,二氧化硫也会逐步的被氧化反应成三氧化硫,这样还会有效的缩短裂解炉与石英管的使用作用。

因此,在未来的汽柴油质量检测中,需要做好温度参数的全面控制,确保其温度不能超过1150r,可以保证检测结果的真实可靠,准确的判定汽柴油的产品质量,为当前我国石油资源的正常使用提供良好的基础条件。

3关于汽柴油产品质量检测技术的讨论在汽车保有量不断增加的过程中,车辆规模在不断的增加,特别是私家车的数量,这样会消耗掉大量的汽柴油产品,会给环境造成严重的污染问题。

汽柴油产品的需求量在大幅增加,且还出现不断上升的趋势,因此,在今后的汽柴油产品检测中,要更加细化操作,保证检测结果的真实性与准确性。

在该研究过程中,汽柴油中的苯、甲苯、硫等进行全面检测是非常重要的工作。

因为加工生产的变化与模式改变,很多汽柴油产品虽然发生速度比较快,但是因为环境承载力逐步的降低,当前很多汽柴油产品已经难以满足我国国家标准的要求,需要进行必要的检测,及时发现不合理的指标,将不符合要求的产品淘汰出去。

此外,在未来的发展中,需要加大力度开展汽柴油的质量检测技术研发,要准确的确定检测指标、结果与含量等,为汽柴油产品的更新换代指明方向,也能够为社会的发展起到积极的促进作用。

4结语综合以上叙述,为了能够切实将汽柴油品质提升,做好产品质量的检测工作是非常关键的。

当前在检测中应用到的技术基本满足需求,能够对相关参数进行获取,满足当前的社会发展需要。

在未来发展中,应该深入的研究汽柴油的质量检测技术,提升技术水平,准确的判定各项检测数据,为汽柴油质量检测的全面发展奠定坚实的基础,最终可以实现可持续发展的目标。

一、EDTA容量法试样用王水分解,用乙酸钠—氢氧化铵—过硫酸铵先将铜、锌与铁、锰、铅等分离。

滤液进行铜、锌的测定。

即先用硫脲掩蔽铜,在pH5.6的缓冲溶液中,以二甲酚橙为指示剂,用EDTA滴定锌。

然后加入过氧化氢,以PAR为指示剂,用EDTA滴定铜。

沉淀用硝酸—过氧化氢混合溶解,加氟化铵掩蔽铁,在pH5.6的缓冲溶液中,以二甲酚橙为指示剂,用EDTA滴定铅。

二、分析手续称取0.1~0.5克试样,置于150毫升烧杯中,加入盐酸10毫升,于电热板上加热煮沸。

加硝酸3毫升,继续加热使试样完全分解,蒸发至近干。

加入乙酸钠1克及少量水,摇动使盐类溶解。

加入过硫酸铵1克、氨水15毫升,煮沸3分钟。

取下稍冷,用致密滤纸过滤,用5%氢氧化铵溶液洗涤沉淀6~8次。

滤液用150毫升烧杯承接,将滤液加热至无氨味,加入硝酸3毫升,再煮沸3分钟(以破坏过硫酸铵)。

取下冷却至室温,加入氟化铵0.5~1克、10%硫脲溶液5毫升、0.1%对硝基酚溶液1滴,用氢氧化铵中和至黄色,再用稀硝酸调至无色。

加入乙酸钠—乙酸缓冲溶液10~15毫升、0.3%二甲酚橙溶液3滴,用1毫升相当于0.5毫克锌的EDTA标准溶液滴定至黄色为终点。

此为锌量。

在滴定完锌的溶液中,加入过氧化氢1.5~2毫升、0.1%PAR溶液2滴,用1毫升相当于0.2毫克铜的EDTA标准溶液滴定至黄绿色为终点。

此为铜量。

用5N硫酸洗涤沉淀8~10次后,将滤纸连同沉淀移入原烧杯中,加5%硝酸—3%过氧化氢混合液5毫升溶解沉淀。

加0.1%对硝基酚溶液1滴,用氨水中和至黄色,再用稀硝酸调节至无色。

加入乙酸钠—乙酸缓冲溶液20毫升、氟化铵1克、25%硫氰酸钾溶液2.5毫升及0.3%二甲酚橙指示剂3滴,用1毫升相当于0.5毫克铅的EDTA标准溶液滴定至黄色为终点。

此为铅量。

EDTA容量法直接测定酸铜镀液中的锌杂质董荟文;郭崇武【摘要】制定了酸铜镀液中锌杂质的直接测定方法.用氢氧化钠沉淀并分离酸铜镀液中的铜离子及铁和镍杂质,在pH=10的条件下,加氟化铵掩蔽铝,以Cu-PAN作指示剂,用EDTA标准溶液滴定锌.试验表明:本法的相对平均偏差为0.4%,回收率为99.3%.本法简单、准确,优于其他方法.【期刊名称】《电镀与环保》【年(卷),期】2014(034)003【总页数】2页(P38-39)【关键词】酸铜镀液;锌杂质;沉淀分离;EDTA容量法【作者】董荟文;郭崇武【作者单位】肇庆市华良金属精饰制品有限公司,广东肇庆526105;广州超邦化工有限公司,广东广州510460【正文语种】中文【中图分类】TG115.3+13酸铜镀槽在镀锌合金压铸件时,掉落到镀槽中的镀件被腐蚀,导致镀液中产生较多的锌杂质,其质量浓度往往能够达到5g/L以上。

这使得镀液的黏度增大,导电性下降。

因此,对酸铜镀液中的锌杂质进行分析和控制是必要的。

过去测定酸铜镀液中的锌杂质用的是差减法[1],即先用碘量法测定硫酸铜的量,再用EDTA容量法测定铜和锌的总量,最后用差减法得到锌的量。

在该方法中测定和计算略显繁琐。

有些电镀厂在监控酸铜镀液中的锌杂质时,需求助添加剂供应商,采用原子吸收分光光度法进行测定,耗时较长。

为此,向大家介绍一种直接测定酸铜镀液中锌杂质的方法。

在碱性条件下,酸铜镀液中的Cu2+,Fe2+和Ni 2+与OH—反应生成氢氧化物沉淀,Zn2+和Al 3+与OH—反应分别生成锌酸钠和铝酸钠。

过滤分离沉淀物,然后测定滤液中锌的质量浓度。

在pH=10的条件下,用氟化铵掩蔽Al 3+,以Cu-PAN作指示剂,用EDTA标准溶液滴定锌。

0.05mol/L的EDTA标准溶液。

100g/L的氢氧化钠溶液。

氟化铵(固体)。

pH=10的氨-氯化铵缓冲溶液:溶解54g氯化铵于水中,加入相对密度为0.89的浓氨水350 mL,加水稀释至1L。

铜镉渣中浸出铜锌镉的研究为优化工艺条件,为后续提纯并生产铜、镉产品以及与电解锌工艺配套提供基础数据。

该工艺能有效回收铜镉渣中的主要有价金属Cu,Zn,Cd,从而达到资源综合回收利用的目的。

1 买验1.1 原料与试剂本实验以广西来宾冶炼厂产生的铜镉渣为原料,该渣中含铜4.90%,镉4.32%,锌44.37%,还含有微量的铁、砷、锑、钴等。

本实验所用化学试剂:二氧化锰、硫酸、EDTA均为分析纯,由北京化工厂提供。

1.2 实验方法称取一定量的铜镉渣于烧杯中,加人二氧化锰和稀硫酸,再向此混合溶液中不断通人空气,放入恒温水浴中加热、搅拌进行反应。

反应后抽滤,得到含Cu、Zn、Cd的滤液。

1.3 实验原理铜镉渣中Cu,Cd,Zn主要以金属单质及其氧化物的形式存在。

酸浸处理过程,金属锌、镉较易与稀硫酸反应生成硫酸盐,但因为铜的电极电位在氢的电极电位之上,单质铜与稀硫酸不易发生反应,因此需要加入少量氧化剂浸出铜【。

本实验采用成本较低的空气和二氧化锰作为氧化剂共同作用使铜镉渣中的铜溶解,从而提高铜的浸出率。

浸出原理如下:MeO 十H2SOr= MeSO4 T H2O (1)Me+ HaSO4= MeSO4+ H2千(2)(Me为Zn,Cd,Cu);2Fe2 + MnO2+ 4H+ = 2Fe3++ M n2+十2H2O (3)2Fe3 + Cu= 2Fe2 + C:t.12 (4)2Cu + 02+ 2H2SO4= 2CuSO‘+ 2H2O (5)1.4 分析方法铜镉渣原料中的主要金属元素含量由北京矿冶研究总院测试研究所测定,酸浸后滤液中的Cu,Cd,zn 含量采用EDTA络合滴定法分析[ 。

2 结果和讨论2.1 MnO2用量对铜、锌、镉浸出率的影响在反应温度为40* (2,时间为2h,液固比为4:1,硫酸浓度为25%,通空气的条件下,考察MnO2用量对Cu,Cd,Zn浸出率的影响,结果如图l所示。

MnO 用量,%图 1 MnO2用量对Cu。

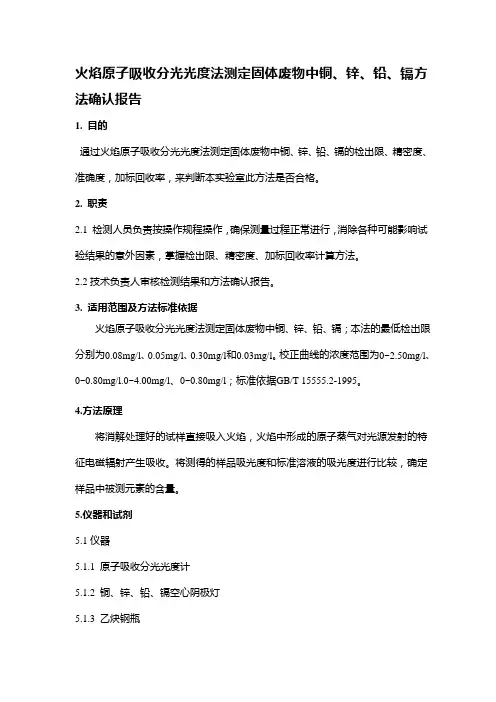

火焰原子吸收分光光度法测定固体废物中铜、锌、铅、镉方法确认报告1. 目的通过火焰原子吸收分光光度法测定固体废物中铜、锌、铅、镉的检出限、精密度、准确度,加标回收率,来判断本实验室此方法是否合格。

2. 职责2.1 检测人员负责按操作规程操作,确保测量过程正常进行,消除各种可能影响试验结果的意外因素,掌握检出限、精密度、加标回收率计算方法。

2.2技术负责人审核检测结果和方法确认报告。

3. 适用范围及方法标准依据火焰原子吸收分光光度法测定固体废物中铜、锌、铅、镉;本法的最低检出限分别为0.08mg/l、0.05mg/l、0.30mg/l和0.03mg/l。

校正曲线的浓度范围为0~2.50mg/l、0~0.80mg/l.0~4.00mg/l、0~0.80mg/l;标准依据GB/T 15555.2-1995。

4.方法原理将消解处理好的试样直接吸入火焰,火焰中形成的原子蒸气对光源发射的特征电磁辐射产生吸收。

将测得的样品吸光度和标准溶液的吸光度进行比较,确定样品中被测元素的含量。

5.仪器和试剂5.1仪器5.1.1 原子吸收分光光度计5.1.2 铜、锌、铅、镉空心阴极灯5.1.3 乙炔钢瓶5.1.4 无油空气压缩机5.2试剂5.2.1 硝酸(HNO3);ρ=1.42g/ml,优级纯;5.2.2 高氯酸(HOLO4);ρ=1.68g/ml,优级纯;;5.2.3 金属标准储备液;采用从环境保护部标准样品研究所购买的标准储备液。

铜标准储备液浓度;1000mg/l,锌标准储备液浓度;500mg/l,铅标准储备液浓度;1000mg/l,镉标准储备液浓度;100mg/l,5.2.4 金属标准溶液;用2%硝酸稀释金属标准储备液溶液配制而成,使配成的各金属标准溶液每毫升含镉、铜、铅、锌分别为10.0、100.0、100.0和10.0μg;5.2.5 2%硝酸溶液;用5.2.1硝酸配制;6.方法操作步骤6.1 样品处理:将浸出液放入200ml烧杯中,加入5ml硝酸(5.2.1),在电炉上加热消解。

容量法铜、铅、锌连续测定一、主要试剂:1、乙酸铵缓冲液:(PH5-6)称取乙酸铵150克溶于1000ml 水中。

加浓盐酸3ml.2、EDTA 标准溶液:约0.01M (滴定铅)称取乙二铵四乙酸二钠3.7克溶于1000ml 水中,摇匀。

标定:吸取铅标淮溶液(1ml 含1mg 铅)25ml 于250ml 烧杯中加乙酸铵缓冲液35—40ml 用水稀至100ml 左右。

加0.5%二甲酚橙指示剂6滴,用EDTA 标准溶液滴定,终点由红变黄。

计算EDTA 对Pb 的滴定度。

T=11v m 式中:T---Na 2EDTA 标准溶液对Pb 的滴定度,g/mlM1---称取铅量,gV1---滴定时消耗Na 2EDTA 标准溶液的体积,ml3、硫代硫酸钠标准溶液(约0.02N ):称取硫代硫酸钠Na 2S 2O 35H 2O5g 溶于1000ml 水中,加少许无水碳酸钠摇匀。

标定:吸取1ml=mg/Cu 标准溶液25ml 于250ml 三角烧瓶中加入氯化铵5g ,然后加入氨水使溶液呈氨性,加热煮沸,并浓缩至氯化铵结晶析出,放冷,加1N 硫酸3ml ,以下按分析手续滴定,计算滴定度。

4、乙酸---乙酸钠缓冲液(PH5.5):称取结晶乙酸钠200g 用水溶解,加冰乙酸9ml 用水稀至1000ml 摇匀。

5、EDTA 标准溶液:(约0.025M 滴定Zn )称取EDTA9.3g 溶于水中,稀至1000ml 摇匀。

标定:吸取1ml=mg/Zn 标准溶液25ml 于250ml 烧杯中。

加甲基?指示剂1滴,用1+1氨水中和至溶液由?色至刚显黄色,加乙酸--乙酸钠缓冲液20ml 加二甲酚橙指示剂6滴。

用EDTA 滴定由红变黄,计算EDTA 对Zn 的滴定度。

二、分析手续称取0.1—0.5g 样品于250ml 烧杯中,少许水润湿,加盐酸15ml 盖表面皿,于电热板上分解,将矿样基本分解后,加入硝酸5ml ,继续加热分解至5ml 左右,吹洗杯壁,加1+1硫酸15ml ,加热至冒白烟5分钟,取下冷却,加水60—70ml 煮沸,使可溶性盐类溶解,冷却静置30分钟以上(最好放置过夜),用致密滤纸过滤,滤液用250ml 烧杯接,用2%硫酸洗滤纸和杯壁至无铁离子(用硫氰酸钾析验)最后用水洗1—2次,用35ml 乙酸铵缓冲液,将滤纸上的沉淀洗至原烧杯中(连同滤纸放入原烧杯中)加热煮沸,使硫酸铅溶解,加水至100ml 左右,加二甲酚橙指示剂6滴,用EDTA 标准溶液滴定红色转为黄色。

版本1:土壤中铜锌镉铬镍铅六中重金属全量一次消解.用氢氟酸-高氯酸-硝酸消解法,物质检测值和标准值吻合性很好,方便可行.具体方法: 准确称取0.5克土壤样品过0.15mm筛于四氟坩埚中,加7毫升硝酸+3毫升高氯酸+10毫升氢氟酸加盖,放置过夜不过夜效果同,上高温档加热数显的控制温度300~350度1小时,去盖,加热到近干,冷却到常温,然后再加3毫升硝酸+2毫升高氯酸+5毫升氢氟酸,高温档继续加热到完全排除各种酸,既高氯酸白烟冒尽,加1毫升1+1盐酸溶解残渣,完全转移到25毫升容量瓶中,加0.5毫升的100g/L的氯化铵溶液,定容,然后检测,含量低用石墨炉,注意定容完尽快检测锌,且锌估计需要适当的稀释.其实放置几天没有问题,相对比较稳定拉.版本2:1)称量0.5000g样品放入PTFE聚四氟乙烯烧杯中先称量样品,后称量标样,用少量去离子水润湿;2)缓缓加入10.0mLHF和4.0mLHClO4如果在开始加热蒸发前先把样品在混合酸中静置几个小时,酸溶效果会更好一些,加盖后在电热板上200℃下蒸发蒸发至样品近消化完后打开坩埚盖至形成粘稠状结晶为止2~3小时;3)视情况而定,若有未消化完的样品则需要重新加入HF和HClO4,每次加入都需要蒸发至尽干;若消化完全则直接进行下一步;4)加入4.0mLHClO4,蒸发至近干,以除尽残留的HF;5)加入10.0mL的5mol/L HNO3,微热至溶液清亮为止.检查溶液中有无被分解的物料.如有,蒸发至近干,执行步骤4此时可以酌情减半加酸;6)待清亮的溶液冷却后,转入容量瓶,用去离子水定容至50mL此时所得溶液中硝酸含量为1mol/L,然后立即转移到新聚丙烯瓶中储存.附:现在一般做法是,砷汞用1+1的王水在沸水煮2小时,加固定剂含5g/l 重铬酸钾的5%硝酸溶液,在50毫升比色管中,固定,然后用原子荧光光谱仪测定砷汞.1 土壤消化王水+HClO 4法称取风干土壤过100目筛0.1 g 精确到0.0001 g 于消化管中,加数滴水湿润,再加入3 ml HCl 和1 ml HNO 3或加入配好的王水4~5mL,盖上小漏斗置于通风橱中浸泡过夜.第二天放入消化炉中,80~90℃消解30 min 、100~110℃消解30 min 、120~130℃消解1 h,取下置于通风处冷却.加入1 ml HClO 4于100~110℃条件下继续消解30 min,120~130℃消解1 h.冷却,转移至20mL 容量瓶中,定容,过滤至样品存储瓶中待测.注:最高温度不可超过130℃.消化管底部只残留少许浅黄色或白色固体残渣时,说明消化已完全.如果还有较多土壤色固体存在,说明消化未完全,应继续120~130℃消化直至完全.2植物消化HNO 3+H 2O 2法称取待测植物1~2g 具体根据该植物对重金属吸收能力的强弱而定于消化管中,加入5ml HNO 3,盖上小漏斗置于通风橱中浸泡过夜.第二天放入消化炉中,80~90℃消解30 min 、100~110℃消解30 min 、120~130℃消解1 h,取下置于通风处冷却.加入1 ml H 2O 2,于100~110℃条件下继续消解30 min,120~130℃消解1 h.冷却,转移至20mL 容量瓶中,定容,过滤至样品存储瓶中待测.注:植物消化完全为透明液体,无残留.植物消化前是否需要干燥根据实验要求而定.。

火焰原子吸收法连续测定铜镉渣中的铜镉铅锌王永青【摘要】一种利用火焰原子吸收法快速测定铜镉渣中铜、镉、铅、锌的方法.试样经王水消解后,在试验条件下进行测定,加标回收率为97.9%~100.8%,相对标准偏差为1.59%~14.29%,具有较高的精密度和准确度.该法适用于铜镉渣中Cu、Cd、Pb、Zn含量大于0.1%试样的测定.【期刊名称】《湖南有色金属》【年(卷),期】2010(026)006【总页数】3页(P61-63)【关键词】火焰原子吸收;铜镉渣;铜;镉;铅;锌【作者】王永青【作者单位】湖南省有色地质勘查局二四五队,湖南,吉首,416007【正文语种】中文【中图分类】O433.5+2我国电解锌行业副产大量的铜镉渣,其主要成分为铜、镉、铅、锌,还有铁、钙、镁、锗、铟等元素。

铜镉渣中铜含量一般在0.5%~6%、镉含量在5%~25%、铅含量在0.5%~5%,锌含量在10%~35%,具有很高的回收利用价值。

随着人们对铜镉渣综合利用的重视,快速、准确地分析出该物料组分的含量,成为生产实践的客观要求。

现经常使用的方法为:测定铜——碘氟法或原子吸收法;测定镉——氨性底液极谱法或原子吸收法;测定铅——原子吸收法或极谱法;测定锌——分离铜后的EDTA容量法,同时还要减去镉含量。

几种方法联合使用才能得到准确的结果,手续繁琐。

笔者在查阅参考文献[1~5]后,对该物料的快速分析方法进行了研究,试验了可直接用于铜镉渣中铜、镉、铅、锌的原子吸收连续测定方法,该法可用于工业生产过程控制及含量测定,是一种准确、实用的快速分析方法。

1.1 仪器及主要试剂1.TAS-990原子吸收分光光度计,北京普析通用仪器公司生产。

2.铜、镉、铅、锌标准储备溶液:均为 1.00 mg/mL。

3.铜、镉、铅、锌混合标准工作溶液:分别移取1.00 mg/mL的铜、镉、铅、锌标准溶液20.00 mL于一个100 mL的容量瓶中,用水稀释至刻度,摇匀,此溶液1 mL 含200μg Cu、Cd、Pb、Zn。

锌的测定方法1、本方法适用于测定转窑渣、铜镉渣、焙砂浸出渣、锌灰及氧化锌等锌的测定。

试剂:硫代硫酸钠10% 二甲酚橙0.5% 盐酸1+1 氨水1+1缓冲液—400g六次甲基四胺加水1000ml加100ml盐酸摇匀。

称取0.1—0.5g试样于250ml烧杯中,用水润湿,加10—15ml盐酸加热溶解完全,加3—5ml硝酸蒸发至试样分解完全,加入5ml(1+1)硫酸,蒸发至冒硫酸浓白烟并近干,取下冷却,加水冲洗杯壁至40ml左右(如铁含量低应加补硫酸铁溶液使铁含量在20—30mg左右),加3—4g氯化铵加热使氯化铵溶解,加氟化钠0.1g加热溶解取下冷却,加25ml氨水加热加5滴过氧化氢加热至过氧化氢气泡消失,取下冷却。

将溶液移入预先盛有10ml氨水的100ml容量瓶中,用水洗净烧杯稀释至刻度,摇匀。

过滤于干烧杯中,取50ml滤液于250ml 烧杯中于电炉上低温处干氨至无氨味或微氨味。

取下冷却。

加1—5ml硫代硫酸钠溶液,0.1g抗坏血酸 2—4 滴二甲酚橙,用(1+1)盐酸调至黄色,再用(1+1)氨水调至微红色,加20ml缓冲液,用EDTA标准溶液滴至亮黄色为终点。

计算: Zn(%)=10010050⨯⨯⨯G V T 式中:T ——EDTA 对锌的滴定度:V ——消耗EDTA 的ml 数:G ——称样重量:锌的测定方法2、本方法适用于测定锌精矿、铅锌矿、铁厂烟灰及锰含量高样品等锌的测定。

试剂: 硫酸1+1 硫酸铁100g/L 过硫酸铵20%缓冲液—同方法1称取约0.2g 试样,精确至0.0001g,于400ml 烧杯中,加少量水润湿,加入10ml —15ml 盐酸,加上表皿,低温溶解驱赶硫化氢5~10min ,加入5—8ml 硝酸至试样分解完全,加入5ml(1+1)硫酸,继续加热至呈湿盐状(如试样含碳较高,可在蒸至冒白烟时取下,放冷,加入1~2ml 高氯酸,继续加热至近干),取下放冷,用水冲洗表皿及杯壁,稀释体积至60ml 左右加热溶解盐类,(如溶液中含铁较低,应当补加硫酸铁溶液(100g/L)使溶液中含铁在20~30mg)。

二、铜镉渣酸浸操作规程(一)、酸性浸出参数控制点1、浸出温度:投料初期75℃以下,投料后期与浸出过程85℃-90℃。

2、浸出时间:5h~6h。

3、过程pH值控制:采用反浸法操作,过程pH值维持:第1小时,pH≥2.0;第2—3小时,pH≤2.0,≥1.5;第4小时,pH≤1.5。

4、浸出终点pH:1.0~1.5。

5、浸出上清pH:1.2~1.5,溶液略带浅蓝色,清亮,无悬浮物。

6、铜渣成分(%):Zn≤5,Cd≤2.5, Cu≥15,H2O≤30。

(二)、酸浸岗位操作法1、操作前穿戴好劳保用品,启动强排风,确保桶内为负压。

2、浸出桶内按计算注入电解废液或洗渣水作底水,体积齐二层搅拌浆叶后才能启动搅拌机,防搅拌轴甩弯。

淹没汽管后开汽升温。

3、将中性浸出渣均匀投入浸出桶内,投料的同时多次检测桶内液体的酸度,按计算好的投料量和废液使用量依参数控制点调节分配。

4、进料完成后,升温至85-90℃,并维持温度到浸出完成。

5、依酸度控制点按时间顺序逆向降PH值,最低点PH值应维持30分钟以上,使残锌残镉溶入溶液中。

时间到后停止搅拌,浸出完成。

(三)、浸出渣洗涤1、洗渣水温度: 80℃~90℃。

2、水洗时间:0.5h。

(四)、洗渣岗位操作法1、操作前穿戴好劳保用品,检查管道阀门与水路开关处正确水洗状态。

2、提前备好洗水,水温80℃~90℃,水量以满足循环少有富余为好。

3、水洗30分钟以上,期间维持水温80℃~90℃。

4、水洗结束时以洗水贮存池容量决定是否当次转出,当有空间时导通洗水转出水路转入洗水贮存池,若无空间应在洗水池暂存,在下次水洗时导通洗水转出水路转入洗水贮存池。

再换入新水洗渣。

三、除铁岗位工艺操作规程(一)、工艺条件控制1、温度: 95℃2、酸度:开始PH值≤3.5;终点PH值4.5~5.03、除Fe后溶液含Fe≤50mg/L。

(二)、操作规程1、取样分析溶液中二价铁含量,按量添加二氧化锰或高锰酸钾。