高锰酸钾氧化预处理某难浸金矿的研究_唐道文

- 格式:pdf

- 大小:453.69 KB

- 文档页数:4

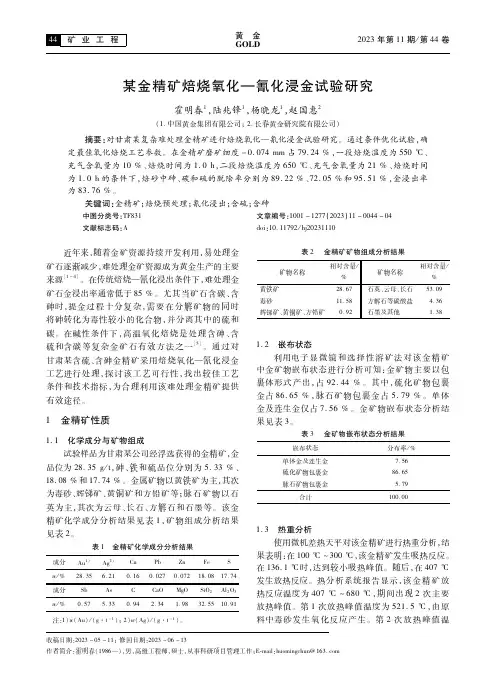

矿业工程黄 金GOLD2023年第11期/第44卷某金精矿焙烧氧化—氰化浸金试验研究收稿日期:2023-05-11;修回日期:2023-06-13作者简介:霍明春(1986—),男,高级工程师,硕士,从事科研项目管理工作;E mail:huomingchun@163.com霍明春1,陆兆锋1,杨晓龙1,赵国惠2(1.中国黄金集团有限公司;2.长春黄金研究院有限公司)摘要:对甘肃某复杂难处理金精矿进行焙烧氧化—氰化浸金试验研究。

通过条件优化试验,确定最佳氧化焙烧工艺参数。

在金精矿磨矿细度-0.074mm占79.24%,一段焙烧温度为550℃、充气含氧量为10%、焙烧时间为1.0h,二段焙烧温度为650℃、充气含氧量为21%、焙烧时间为1.0h的条件下,焙砂中砷、碳和硫的脱除率分别为89.22%、72.05%和95.51%,金浸出率为83.76%。

关键词:金精矿;焙烧预处理;氰化浸出;含硫;含砷 中图分类号:TF831 文章编号:1001-1277(2023)11-0044-04文献标志码:Adoi:10.11792/hj20231110 近年来,随着金矿资源持续开发利用,易处理金矿石逐渐减少,难处理金矿资源成为黄金生产的主要来源[1-4]。

在传统焙烧—氰化浸出条件下,难处理金矿石金浸出率通常低于85%。

尤其当矿石含碳、含砷时,提金过程十分复杂,需要在分解矿物的同时将砷转化为毒性较小的化合物,并分离其中的硫和碳。

在碱性条件下,高温氧化焙烧是处理含砷、含硫和含碳等复杂金矿石有效方法之一[5]。

通过对甘肃某含硫、含砷金精矿采用焙烧氧化—氰化浸金工艺进行处理,探讨该工艺可行性,找出较佳工艺条件和技术指标,为合理利用该难处理金精矿提供有效途径。

1 金精矿性质1.1 化学成分与矿物组成试验样品为甘肃某公司经浮选获得的金精矿,金品位为28.35g/t,砷、铁和硫品位分别为5.33%、18.08%和17.74%。

老挝某难浸金矿石环保浸金实验研究

康维刚;陈京玉

【期刊名称】《矿产综合利用》

【年(卷),期】2022()3

【摘要】老挝某金矿矿石类型为蚀变岩型,金为矿石中唯一可回收元素,金属矿物主要为铁的硫化物,部分金包裹在硫化物中,属于较难处理金矿石。

针对该矿石开展环保浸金剂浸金实验,获得较佳工艺参数为:原矿金品位为5.47 g/t,磨矿细度-0.074 mm含量90%,矿浆浓度40%,石灰用量3000 g/t,铁氰化钾助浸剂用量600 g/t,碱和助浸剂预处理2 h,金蝉浸金剂用量3000 g/t,浸出时间32 h,金浸出率可以达到93.97%以上。

验证实验表明,在较佳工艺条件下,金的浸出率较稳定。

【总页数】5页(P132-136)

【作者】康维刚;陈京玉

【作者单位】天津华勘集团有限公司

【正文语种】中文

【中图分类】TD952

【相关文献】

1.难浸金矿石堆式细菌氧化-氰化炭浸法提金试验研究

2.难浸金矿石的预处理:Ⅰ.焙烧—硫代酸盐法浸取金的研究

3.难浸金矿石的提金技术简介(一):—难浸金矿石的氧化预处理

4.在处理斑岩铜—金矿石和难浸含金硫化物矿石期间金的浮选行为

5.老挝某金矿石重选-环保药剂浸金研究

因版权原因,仅展示原文概要,查看原文内容请购买。

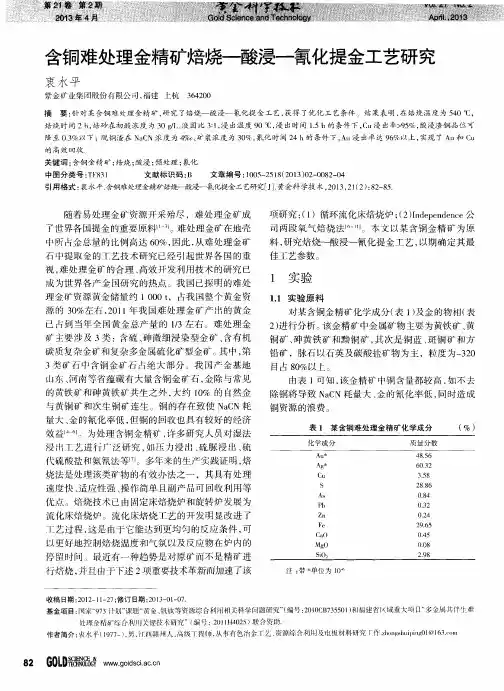

doi:10.3969/j.issn.1007-7545.2021.02.013利用高盐水氧化提取高脉石矿物难处理金矿中金伍赠玲1,范道炭I,王乾坤1,林炜2(1.紫金矿业集团股份有限公司,低品位难处理金矿资源综合利用国家重点实验室,福建厦门361101;2.诺顿金田有限公司,澳大利亚卡尔古利6430)摘要:针对矿区所在地的地表水和地下水盐度髙、淡化水生产成本髙、影响难处理金矿资源的利用问题,采用矿山含氯髙盐水,对高碱性脉石难处理金矿进行次氯酸钠氧化-氧化提金试验.考査了次氯酸钠用量、氧化时间、報化工艺等对金浸出率的影响。

次氯酸钠用量94.5kg/t以上氧化处理2〜4h后.金浸出率从直接氟化浸出的26.8%升髙至88.1%〜97.6%,報化尾渣金品位降至0.07〜0.36g/t。

关键词:难处理金矿;高盐水;碱性脉石;次氯酸钠中图分类号:TF831文献标志码:A文章编号:1007-7545(2021)02-0082-05Gold Extraction from Refractory Gold Ore with HighGangue Contents by Heavy Salt WaterWU Zeng-ling1,FAN Dao-yan1,WANG Qian-kun1.LIN Wei2(1.State Key Laboratory of Comprehensive Utilization of Low-grade Refractory Gold Ores.Zijin Mining Group Co.»Ltd..Xiamen361101. Fujian,China;2.Norton Gold Fields Ltd.,Kalgoorlie6430,Australia)Abstract:Surface water and ground water in the mining area have high salinity and production cost of desalination water is high,which affects utilization of refractory gold resources・Tests on sodium hypochlorite oxidation and cyanidation were conducted for gold extraction from refractory gold ore with high gangue contents by heavy salt water.Effects of NaCK)dosage,oxidation time and cyanidation process on gold extraction were investigated・Gold extraction rate rises from26・8%to88・1%一97.6%and gold grade of residues drops to0・07一0・36g/t after oxidation with sodium hypochlorite of94・5kg/t above for 2—4h.Key words:refractory gold ore;heavy salt water;basic gangue;sodium hypochlorite某难处理金矿金的主要赋存矿物是黄铁矿和碑黄铁矿,嵌布粒度细。

第37卷第3期矿冶工程Vol.37A3 2017 年06月MINING AND METALLURGICALENGINEERING June2017焙烧预氧化-硫代硫酸盐浸出某难处理金精矿$邓文,伍荣霞,刘志成,王明飞,卢华生(云南驰宏锌锗股份有限公司,云南曲靖655000)摘要:对贵州某复杂难处理金精矿进行了焙烧预氧化-硫代硫酸盐浸出研究。

通过试验确定了最佳氧化焙烧工艺参数和浸出条 件。

650尤下焙烧1h,焙砂再磨至-0.038 m m粒级占88.92%,在硫酸铜用量0.01 m〇L/L、硫酸铵用量0.1mol/L、硫代硫酸钠用量0.2m〇L/L条件下常温常压浸出6 h,金浸出率可达92.10%;同时对硫代硫酸盐浸出过程中的消耗规律进行了考察。

关键词:含锑金矿;焙烧预处理;硫代硫酸盐浸出;难浸金精矿中图分类号:TF111 文献标识码:A doi:10.3969/j.issn.0253-6099.2017.03.030文章编号:0253-6099(2017)03-0114-04Treatment of Refractory Gold Concentrateby Oxidation Roasting-Thiosulfate LeachingD E N G W e n,W U Rong-xia,LIU Zhi-cheng,W A N G Ming-fei,L U Hua-sheng(Yunnan Chihong Zinc &Germanium Co Ltd,Qujing655000,Yunnan,China) Abstract:Research was conducted on treatment of a refractory gold concentrate from Guizhou province by adopting a process composed of roasting for pre-oxidation and thiosulfate leaching,with optimum oxidation roasting parameters and leaching conditions finally determined through tests.After a oxidation roasting process at 650 ^for 1h,the obtained roasted products were reground to the fineness of - 0.038 m m 88.92%. By adding 0.01 mol/L CuS〇4,0.1mol/L (N H4)2SO4and 0.2 mol/L NaiS2〇3,the leaching process at a room temperature and under ambient pressure for6h resulted in the gold leaching rate up to 92.10%. Meanwhile,the consumption of Na2S2〇3through the whole leachingprocess was also monitored.Key words :antimony-bearing gold ore;roasting pre-treatment;thiosulphate leaching;refractory gold concentrates我国金矿资源丰富,但在已探明的金矿资源储量 中,近1/4属于难浸金矿。

催化氧化酸浸—预处理难冶金精矿的新方法

夏光祥

【期刊名称】《有色金属:冶炼部分》

【年(卷),期】1989(000)004

【摘要】催化氧化酸浸法预处理难冶金精矿是一新技术。

当在8g/1HNO_3作催化剂及木质素磺酸钠表面活性剂存在条件下,硫化矿的氧化反应可在100℃及400KPa 下进行,把金游离出来,利于金的氰化浸取。

本技术用于处理几种典型的难冶金精矿时,都获得满意的结果,金的氰化浸出率可达95%以上。

【总页数】4页(P17-20)

【作者】夏光祥

【作者单位】无

【正文语种】中文

【中图分类】TF831

【相关文献】

1.高铁硫化锌精矿催化氧化直接酸浸新工艺的开发及产业化(一) [J], 夏光祥;段东平;周娥;陈思明;李婷

2.高铁硫化锌精矿催化氧化直接酸浸新工艺的开发及产业化(二) [J], 夏光祥;段东平;周娥;陈思明;李婷

3.高铁硫化锌精矿催化氧化直接酸浸新工艺的开发及产业化(三) [J], 夏光祥;段东平;周娥;陈思明;李婷

4.难浸含砷炭金精矿预先酸浸-焙烧-氰化工艺实验研究 [J], 郭建东;张吉才;梁志伟

5.催化氧化酸浸预处理黄铁矿型金精矿的研究 [J], 夏光祥;涂桃枝

因版权原因,仅展示原文概要,查看原文内容请购买。

书山有路勤为径,学海无涯苦作舟难处理金矿加压氧化法提金加压氧化又称为热压氧化,是在一定的温度和压力下,加入酸或碱进行氧化分解难处理金矿中的砷化物和硫化物,使金颗粒暴露出来,便于随后的氰化法浸金。

此法可以处理金矿中的原矿,也可以处理金精矿。

加压氧化过程所用的溶液介质,是根据物料的性质来选定的。

当金矿的脉石矿物主要为酸性物质量(如石英及硅酸盐等),多采用酸法加压氧化;当金矿的脉石矿物主要为碱性物质时(如含钙、镁的碳酸盐等),则采用碱法加压氧化。

世界上第一个在工业上采用加压氧化法预处理难浸金矿的是美国加州Homestake 公司McLaughlin 炭浆厂,该厂的加压氧化预处理车间于1985 年投产,是采用酸法加压氧化工艺,日处理硫化物金精矿3000t,由制氧300m3/d 的制氧机提供氧气,使用直径4.1m、长16m 的4 室卧式机械搅拌高压釜,操作温度为190℃,压力为2200kPa。

第二座采用类似工艺的加压氧化厂的是巴西的SaoBento 金矿,日处理硫化物金精矿2000t,使用两台并联的直径3.5m、长19m 的5 室卧式机械搅拌高压釜,操作温度190℃,压力为1655kPa,也是在纯氧条件下操作。

随后,相继投产的加压氧化预处理厂,还有美国的Barrick -Goldstrike 厂,也是采用酸法加压氧化工艺,日处理硫化物金矿石1500t。

美国内华达州的Getchell 金矿含有雄黄与雌黄,金与硅质化的碳质页岩及石灰岩中黄铁矿共生,由于该金矿含有的脉石矿物主要为碳酸盐,所以在进入高压釜前先要用硫酸预测出以去除CO2,然后再进行加压氧化除砷和硫。

美国Barrick -Mercur 金矿中的金是与黄铁矿和白铁矿共生,还含有活性有机碳,该厂是采用碱法加压氧化金矿的原矿石,操作温度220℃、压力3200kPa,由于硫化物的含量相对较少,所以用氧量较少,矿浆氧化和冷却后即可进行氰化浸出。

目前世界上共有10 余个采用加压氧化工艺预处理难浸金矿的工厂在运行。

书山有路勤为径,学海无涯苦作舟

含硫试剂对某难处理金精矿的浸出研究

于以下反应中的产物:

2FeS2+6H2O=2Fe(OH)3+6H++3S2-+S

进而促进了FeS2 的氧化。

因此推测矿物中试剂与毒砂的是S2O32-、S2-和SO32-共同作用的结果。

并且经分析发现,矿物表面有红色的氢氧化铁沉淀产生,这进一步表明了FeS2 被部分氧化。

浸出结束后,用扫描电镜观察ML 法浸出后渣中的FeSAs 和FeS2,并与原矿进行对比,可看出其有明显的侵蚀效果(图7~9)。

由以上结果推测,在ML 体系中,FeS2 的氧化过程可能是分3 步进行:(1)FeS2+3H2O=Fe(OH)3+3H++e+S2-+S0

(2)S+2e=S2-

(3)2S2-+2SO32-+O2+2H2O=2S2O32-+4OH-

总反应方程式为

FeS2+2SO32-+3/402+3/2H2O=Fe(OH)3+2S2O32-

并推测FeAsS 被破坏的作用可分为3 步:

(1)FeAsS+6H2O=Fe(OH)3+H2AsO3-+S2-+7H++4e

(2)H2AsO-+H2O=HAsO42-+3H++2e

(3)O2+S2-+H2O+SO32-=S2O32-+2OH-

作用的总反应式为

FeAsS+3OH-+SO32-+202=Fe(OH)3+AsO42-+S2O32-

由以上结果可知,ML 浸金试剂能部分地侵蚀FeAsS 和FeS2,将其中的部分包裹金浸出,进而提高浸出率。

故用ML 剂对浸取FeAsS 和FeS2 包裹的难。

低温低氧势焙烧预处理难浸金矿

孟宇群;王隆保

【期刊名称】《有色金属工程》

【年(卷),期】2001(053)004

【摘要】在低温低氧势下焙烧难浸金精矿,利用金包裹体的内部缺陷,沿晶粒边界诱发粒间裂纹和裂隙的生成、扩展与破裂,以及沿晶间和相界的氧化 ,在较低的硫氧化率下形成浸出剂与金接触的通道.试验结果表明:硫的焙烧氧化率9.85%~10.9%,烟气SO2含量为0.285%;金的氰化浸出率从直接氰化的62.3%提高到97.5%~98.5%,NaOH加入量9.9kg/t,NaCN耗量2.7kg/t.对于某些难处理金矿,低温低氧势焙烧是有效的预处理方法.

【总页数】5页(P29-32,40)

【作者】孟宇群;王隆保

【作者单位】中国科学院金属研究所,沈阳,110016;中国科学院金属研究所,沈阳,110016

【正文语种】中文

【中图分类】TF831;TF802.67;TD982

【相关文献】

1.难浸金矿石预处理新工艺——微波焙烧 [J], 魏莉;贾微

2.某难浸金矿低温焙烧预处理试验 [J], 王锐;唐道文;杨聪

3.难浸金矿选择性固砷焙烧预处理新工艺 [J], 曾子高

4.难浸金矿的焙烧预处理技术研究 [J], 刘利;吴复忠;赵平原

5.微波焙烧预处理难浸金矿物 [J], 魏莉;屈战龙;朴慧京

因版权原因,仅展示原文概要,查看原文内容请购买。

第9卷第1期2001年2月黄金科学技术Gold Science and TechnologyVol.9,No.1Feb.2001难处理金矿石的细菌氧化预处理研究现状X王康林,汪模辉,蒋金龙(成都理工学院,四川 成都 610059)摘 要:综述了细菌氧化预处理难浸金矿石的机理及影响细菌浸出的一些因素,介绍了国内外难处理金矿石细菌氧化预处理的研究及工业应用情况。

关 键 词:难处理金矿;细菌氧化;微生物氧化;预处理;机理;研究现状中图分类号:T F831 文献标识码:A 文章编号:1005-2518(2001)01-0019-06目前,随着冶金技术的提高,易选易处理的金矿石资源日益枯竭,国内外今后采金的主要矿石资源将是低品位,难选冶的金矿。

世界上近1/3的黄金产自难浸矿石[1]。

美国探明的金矿储量居世界第二位。

美国金产量约60%产自内华达州。

该州将来的矿石原料约40%~90%将是难浸金矿石。

美国难浸金矿石的品位已从8~9g/t下降到约4g/t[2]。

自80年代中期以来,随着我国大多数高品位易开采矿床的日趋减少。

低品位,复杂难浸的金矿也将是国内采金所需矿石的主要来源。

难处理金矿又称难浸金矿或难选冶金矿,就是指用常规氰化工艺不能将矿石中大部分金顺利提取出来的金矿。

也有将氰化浸出率小于80%的金矿称作难处理的金矿。

Vaughan提出了一种以常规氰化的金浸出率为依据,为难处理矿石进行分类的方案[3]。

其浸出率为95%~100%,80%~95%,50%~80%,0%~50%;难处理程度分别为易浸矿石,轻度难浸,中等难浸,高度难浸。

从矿石类型上分,难选冶金矿有硫化矿、碳质矿和碲化矿。

很多金矿床和银矿床常与各种硫化矿共生。

这类多种金属硫化矿的金银矿床在已知的各种脉金矿床中占有很大的比例。

我国这类金矿床的储量丰富,分布很广。

“依尔吉里德米特”生物研究所[1]通过试验列出了硫化物被氧化的难易程度:最易氧化的是磁黄铁矿,其次是砷黄铁矿、辉锑矿、黄铁矿、闪锌矿、黄铜矿及方铅矿。

难处理金矿预处理方法研究现状田庆华;王浩;辛云涛;郭学益【摘要】It is difficult to enrich the gold by conventional method for some refractory gold ore, hence, pretreatment is an effective way to improve the gold leaching ratio. In this paper, problems existing in treating gold ore were briefly analyzed, and the present situation and progress of some pretreatment methods were introduced. Advantages, disadvantages and prospects of these methods were also analyzed.%对于某些难处理金矿,用常规的方法很难将其中的金提取富集,在提金前对其进行预处理是提高此类矿石中金提取率的前提.文章对此类金矿难处理的原因进行简单分析,并详尽介绍焙烧法,加压氧化法,生物氧化法及化学氧化法等几种目前常用预处理方法的研究现状及进展,分析各方法的优缺点及应用前景.【期刊名称】《有色金属科学与工程》【年(卷),期】2017(008)002【总页数】7页(P83-89)【关键词】有色金属冶金;难处理金矿;预处理;氧化浸出【作者】田庆华;王浩;辛云涛;郭学益【作者单位】中南大学冶金与环境学院,长沙 410083;中南大学冶金与环境学院,长沙 410083;中南大学冶金与环境学院,长沙 410083;中南大学冶金与环境学院,长沙410083【正文语种】中文【中图分类】TF111;TF803金是最早被人类发现并利用的金属之一,由于赋存稀少且存在稳定,黄金成为一种特殊的金融战略储备物质,对于国民经济有着十分重要的影响[1].此外,因其具有良好的延展性,金在装饰、电子通讯、航空航天等领域也有重要应用[2].在经济迅猛发展的形势下,社会对金等贵金属的需求也在不断增加.因此,金矿床的开采力度和开采规模不断加大,这就使易于处理的金矿石日渐枯竭,难处理金矿逐渐成为黄金工业的主要资源来源[3],所以从难处理金矿中提金技术的研究已经成为国内外的一个热门方向.1.1 难处理金矿的界定随着技术工艺的不断发展,难处理金矿的界定也在不断发生变化,而金矿难易处理的主要依据是在当下的技术经济条件下,采用最成熟的生产工艺处理该类矿石的效果,因此它在学术上并没有一个明确的界定.目前,行业内很多研究人员都默认一个界定规则:如果某矿物在细磨后直接使用氰化法处理,金的浸出率小于80%,就称此类矿石为难处理金矿,又称为顽固金矿石或难浸金矿石[4-6].在处理此类金矿时,很难产生较高的经济效益,而且生产中必须采用复杂的技术工艺,此外还会有程度较大的资源浪费,所以研究经济适用的方法处理此类金矿已经成为迫在眉睫的任务.1.2 难处理金矿资源现状随着金矿的大规模开发,容易处理的金矿资源不断减少,难处理金矿资源成为日益重要的金矿原料.目前,世界各国都非常重视难处理金矿资源的开发利用,而其中以南非、美国、澳大利亚以及乌兹别克的难处理金矿石储量最高.据统计,目前全世界的所有金矿储量中,难处理金矿的比例占到60%~70%,而在目前世界黄金总产量中,由难处理金矿产出的金可以占到30%左右[7].难处理金矿在我国的开发已经比较普遍,每年都有多处矿床被开发利用,但与此同时,又有新的难处理金矿矿床被发现,所以其在已探明的所有黄金矿产储量中基本保持稳定比例[8].目前,我国已探明的难处理金矿石储量约为1 200 t,在已探明的金矿资源中占到30%~40%,主要分布在贵州、云南、四川、甘肃等省份.1.3 难处理金矿的分类根据工艺矿物学的特点分析以及这些矿石难处理的原因,可以对难处理金矿石做出分类,见表1[9-12].复杂多金属硫化矿在我国的储量最为丰富,也是产金量最多的一种类型.常见的此类矿石包括黄铁矿、砷黄铁矿及辉锑矿等.在这类金矿中,金微粒被高度浸染,并且被包裹于硫化物中,难以暴露于浸出液中,大大降低金的浸出率,而利用单纯的机械磨矿不能使这些金微粒从脉石包裹中暴露出来.另外,在氰化浸出金时,某些硫化矿中含有砷、锑等的硫化物,这些硫化物及其氧化产物都不稳定,易溶于氰化剂中,会消耗大量的氰化剂,造成浪费[13].同时,这些物质在与氰化剂发生反应时,还容易在金表面生成阻碍金浸出的膜或沉淀,阻碍金的浸出[14].一般认为,从含碳量高于0.2%的原生矿石中提取金时,矿石中的固体碳和有机酸将会对矿中的金产生“劫持”,降低氰化过程中金的浸出率,这种现象称为“劫金”现象[15],而这种矿石被称为碳质金矿.需要注意的是,以上几种难处理金矿并没有明确的界限,即同一种矿石,可能既有复杂多金属硫化矿的特征,也含有有机碳组分,存在“劫金”现象[16].对于这些金矿,用常规的方法很难将其中的金富集提取,所以需要在氰化浸出前对其进行预处理.目前,关于复杂多金属硫化矿和碳质矿的研究较多,而碲化矿由于储量很少,经济效益低,所以相关研究很少.随着环境保护和资源循环的理念日益深入人心,“城市矿山”的概念也被越来越多的研究者所接受.所谓“城市矿山”,指的是富含有价金属的电子废弃物,这些电子废弃物是一种危险的工业废物,但同时其中的金、银等贵金属的含量也大大超过原生矿床.此外由于其中金属种类复杂,除贵金属外,还含有大量的铁、铜、铝等杂质金属元素,成分复杂,提金困难,所以也是名副其实的难处理金矿,有着很高的利用价值.预处理方法的实质就是通过一些物理、化学方法的处理,消除矿物中的有害杂质,或破坏矿物中脉石等物质对金的包裹,使其暴露于浸出液中,从而达到提高浸出率的效果.目前国内外对于难处理金矿预处理的研究已经有很多,可以将其分为火法预处理和湿法预处理2大类,其中火法预处理方法主要指的是焙烧法,而湿法预处理则可以根据氧化工艺的不同,分为加压氧化法,生物氧化法,以及化学预处理法等几种不同的方法.2.1 焙烧氧化法在难处理金矿的预处理方法中,焙烧氧化处理是最早被研究,也是目前最成熟、应用最广泛的一种方法.这种方法工艺成熟,操作简单,技术可靠,对原料适应性强[17],在工业上占据着主导地位.氧化焙烧的原理是[18-20]:在高温下,金矿中的硫化物、砷硫化物、碳化物等与氧气发生反应生成新的氧化物,使这些矿物对细微金粒的包裹被破坏,从而能让金最大限度的暴露于氰化浸出液中,这样就可以提高后续氰化处理中金的回收率.2.1.1 传统焙烧法1)复杂多金属硫化矿方面.使用焙烧法处理此类难处理金矿是目前研究最为广泛,也是工业上使用最多的一种方法.在高温下,矿石中发生的主要化学反应为[21]:通过以上反应,将矿物中的硫化物氧化,使其晶体结构被破坏,打开对金的包裹.在氧气不足的情况下,砷黄铁矿中的砷会进入气相中:在氧气充足的情况下,如果砷黄铁矿与黄铁矿同时存在,则其中的砷也会进入气相:在焙烧处理后,砷和硫以气体形式进入气相,避免砷化物、砷酸盐、硫化物等继续覆盖在金粒表面;同时,随着矿物中砷和硫的减少,氰化剂的用量也随之减少.2)碳质矿.焙烧法是最适合处理碳质金矿的一种方法.这是因为焙烧不仅能破坏硫化物或石英对金的包裹,使其最大限度暴露于氰化剂中,还可以使碳质金矿中的碳物质氧化而失去活性,消除碳物质对氰化浸出的不利影响[22].经过传统焙烧预处理的碳质金矿石,金的提取率可以达到很高水平.王成功[23]对辽宁丹东某碳质难处理金矿采用焙烧处理的方法,矿石中的硫化物和活性炭的氧化率和灰化率分别达98%和97%,金的浸出率达到84.8%.除此之外还有大量的研究表明[24-25],采用焙烧法处理碳质金矿可以有效地消除“劫金”现象以及矿物中砷、硫的影响,大大提高金的浸出率.焙烧法在难处理金矿预处理方面有着一定的优势,但传统的焙烧方法在处理过程中会释放出一定量的含有砷、硫、锑等元素的有害气体,给环境造成很大压力.因此在实际应用中,传统的焙烧方法受到一定的限制.2.1.2 焙烧法的改善1)两段焙烧法.传统焙烧法过程中存在着一定的问题.在氧气充足或砷含量过高的情况下,矿物中的砷不能全部进入气相,而会有少部分留在矿物中,转化成As2O5,继而形成砷酸盐.这些砷酸盐难挥发,并且会以薄膜的形式覆盖在矿物表面,阻碍金的暴露[26].为此,有研究者提出两段焙烧工艺,其原则工艺流程如图1[27]所示.李新春[28]对新疆某金矿(含砷量3.25%,含硫量26.53%)采用两段焙烧处理,经过该工艺处理后,硫和砷都得到较好的脱除,且后续的氰化过程中金的浸出率达到92.94%.吴智[29]针对某难处理金矿,采用两段焙烧处理,矿物中的硫基本得到完全脱除,砷的脱除率达到52.56%,后续氰化过程中金的浸出率达到88.92%.两段焙烧法是在传统焙烧法基础上的一种改进方法,可以有效的提高砷和硫的脱除率,解决高砷矿物产生砷酸盐二次包裹的问题.与此同时,焙烧时产生的As2O3,也可以进一步处理得到相应副产品,避免对环境的污染[30].两段焙烧法同样有其弊端,如果矿物中铁含量较高,会在焙烧过程中生成一些铁的氧化物,这些氧化物也会阻碍金的暴露,从而影响氰化过程中的浸出率.2)固化焙烧法.近年来,有研究者提出一种固化焙烧新工艺.这种工艺的基本原理为,利用钠盐或镁盐等物质与矿物的作用,将其中的砷转化为砷酸盐,从而避免其进入气相,排除它对制酸系统的干扰,也减轻环境污染.从其作用机理可以看出,该工艺只适用于砷含量很低的矿物,因为砷酸盐对金有“二次包裹”现象,而当砷含量很低时,生成的砷酸盐不足以对金的氰化产生影响,而且避免砷的氧化物对氰化过程的不利影响.宋岷蔚[31]对四川某难处理金矿进行固化焙烧处理研究.采用MgO作为固化剂,经过焙烧处理后,矿物中的砷和硫转化成为砷酸盐和硫酸盐,从而避免其氧化物对后续氰化的影响.叶兴旺[32]对灵宝黄金冶炼厂的难处理金矿进行固化焙烧处理研究,他采用Na2CO3作为固化剂,效果明显.通过固化焙烧,不仅能够将金暴露于浸出剂中,提高金的浸出率,而且对环境友好,成功改善传统焙烧的缺点,是一种具有良好发展前景的新兴工艺.3)微波焙烧法.微波是一种电磁波,能够利用其自身在物料内部的能量消耗而对物料直接进行加热[33].作为一种新兴的冶金处理工艺,微波焙烧法在国外已有大量研究[34-35],这些研究表明微波可以使矿物中的活性炭在短时间内被迅速加热,从而失去活性,避免矿物中的“劫金”现象.与此同时,经过加热焙烧,矿物中的硫化物也被氧化,使其中的金暴露出来.微波焙烧法就是采用这个原理来提高金的浸出率.加拿大EMR公司[36]在该工艺的研究上具有代表性,该公司使用微波作为加热手段,对难处理金矿进行焙烧预处理,达到良好的效果.Nanthakuma1r等[37]对Barr ick’s Goldstrike ore低品位难处理金矿的微波预处理方法进行研究,经过该方法处理后的矿样,再经过氰化浸金,金的浸出率可以达到95%左右.陈伟等[38]对某含金硫化矿进行微波焙烧研究,随后进行碘化浸出,金的浸出率从直接碘化浸出的9.82%提高到71.56%.微波焙烧法是基于传统方法的一种改进工艺,相比于传统方法,该工艺升温速度更快,加热更加均匀,有更好的处理能力,发展前景良好.焙烧法是目前工业上应用最为广泛的一种预处理方法.随着技术的进步和环境保护的需求,焙烧法不断得到改善,为这一古老而传统的的工艺在工业应用上带来新的生机,世界上较有代表性的焙烧氧化厂有美国的Jerritt Canyon、南非的New Consort等[12].2.2 加压氧化法加压氧化法是对常规氧化浸出的改进方法,反应在高压釜中进行,通过升高温度和增大压力促进氧化反应的进行,使硫化物和砷化物被氧化,从而打开对金的包裹,提高后续浸金的浸出率.加压氧化法可以分为酸性方法和碱性方法2种,其中酸性氧化法是研究较多,发展前景较好的一种方法,该方法所用的介质主要是H2SO4和HNO3.使用H2SO4作为介质时,酸性氧化法的主要反应式为[39]:由上述反应产生的H3AsO4并不是最终产物,随着反应温度和酸度的变化,其中的砷主要以结晶状FeAsO4的形式沉淀而最终以固体废弃物的形式被排放,不会释放有毒气体进入尾气,所以这种工艺对环境较为友好.使用HNO3作为介质时,黄铁矿中的砷也会以FeAsO4的形式随矿渣排放.主要发生的反应为[40]:其中生成的NO会被釜中的氧化剂氧化,继续转化为HNO3,不会随尾气排放. 杨洪英[41]针对湖南某难处理金矿进行酸性加压氧化研究试验,经过加压氧化后的矿样,在随后的氰化浸金中金的浸出率达到90.87%.金创石[42]对国内某难处理金矿进行酸性加压氧化法预处理,金精矿的脱硫率为93.85%.需要注意的是,如果钙或镁的碳酸盐这种耗酸组分是难处理金矿中的主要成分,酸性加压氧化法将不适用,宜选用碱性加压氧化法对其进行预处理.加压氧化法最早于1985年被美国Mclaughlin金矿采用并投产[12],随后在加拿大、美国、巴西等国家的金矿公司相继得到使用.加压氧化法本质上是对常规氧化浸出的改进,经过加压氧化法预处理后的难处理金矿,金的浸出率可以达到很高的水平,而且该工艺处理后释放的尾气中基本没有含砷或硫等有害气体,对环境友好.但是该工艺对设备的要求非常严格,必须可以承受很高的温度和压力,因此大规模的工艺生产中成本太高,受到一定的限制.2.3 微生物氧化法微生物氧化浸出技术在冶金领域的应用,是通过某些微生物对矿物中一些物质的化学作用,将其选择性的浸出,从而实现有价元素的富集或者有害杂质的分离等效果.微生物氧化法属于一种清洁技术,具有无污染、流程短等明显的优势,是未来冶金领域一个颇具前景的发展方向.微生物法预处理难处理金矿的实质是将其中的金属硫化物氧化,使其溶解,以打开对矿物中金的包裹.其作用机理目前存在着很大的争议,有直接氧化和间接氧化2种不同的观点[43].直接氧化机理认为微生物吸附于矿物表面,对矿物直接进行氧化分解,将不可溶的硫化物氧化为硫酸盐而溶于浸出液中,反应式为:间接反应机理则认为利用微生物新陈代谢的产物Fe3+将矿物中的硫化物氧化,同时产物Fe2+又很快被细菌氧化为Fe3+,这样就形成一个循环反应.其反应式为:近年来,越来越多的研究者开始认同间接反应的机理.该机理认为,在浸出过程中细菌会吸附于矿石表面,但其作用只是再生Fe3+并将其富集于矿物表面以加快反应速率,即矿物的氧化过程中氧化剂实际上是Fe3+,而不是细菌的生物代谢作用[44].黄中省[45]针对某难处理金矿进行单因素及连续生物预氧化—炭浸提金试验,结果硫的氧化率大于95%.邓琼等[46]对含砷锑金精矿进行生物预氧化—氰化浸金研究,在最佳工艺条件下,金的浸出率可以达到76.5%.微生物氧化的预处理方法既没有焙烧法带来的气体污染和环境压力,又没有加压氧化法对设备的高要求以及高温高压带来的危险,同时具有流程简单,成本低等特点,是继焙烧法和加压氧化法之后有一个具有强大生命力的预处理工艺.自1986年南非的Fairview金矿首先采用微生物氧化法建厂以来,该方法发展迅速,在世界上得到了一定应用.在我国,烟台黄金冶炼厂、山东天承细菌提金厂和辽宁天利细菌提金厂也先后建成[47],取得了良好的经济效益.该方法也具有一定的局限性,如对酸碱度、温度等条件的控制必须非常严格,而且氧化效率较低,所以该方法目前应用于大规模工业化生产中的例子仍然不多,但其良好的应用前景已经充分展现.2.4 化学预处理法近年来,化学氧化法逐渐引起人们的广泛注意,这是在难处理金矿石预处理方面很有效的方法之一[48].该方法的原理是在常压下利用某些强氧化剂或者某些碱预先处理掉阻碍氰化浸出的一些元素或物质,以达到提高金的浸出率的效果.这种方法中常用的强氧化剂有臭氧、氯气等.2.4.1 臭氧氧化预处理在已知的强氧化剂中,臭氧的氧化剂仅次于氟排在第2位,这一性质为使用臭氧作为氧化剂,预处理难处理金矿提供了理论基础,随着臭氧氧化机制的日益完善,其实际应用也越来越得到国内外学者们的重视.对于难处理金矿,臭氧可以将其中的包裹金的硫化物氧化,从而使矿物中的金暴露,提高金的浸出率.Elorza-Rodríguez E等[49]利用臭氧对2种黄铁矿型浮选尾矿在氰化浸金前进行预处理,证明臭氧预处理的可能性.钱方珺等[50]通过向难处理金矿中通入臭氧,加入协同氧化剂FeCl3在H2SO4体系与矿物发生反应,打破黄铁矿等硫化物对极微细粒型金的阻断,使被包裹金暴露出来,实现对难处理金矿的预处理.目前有关臭氧氧化浸出反应的报道相对较少,因此该工艺还处在理论研究及实验阶段.该方法既可避免高锰酸钾、氯酸钠、二氧化锰等传统氧化剂的加入引入新的杂质,也避免双氧水等氧化剂的加入使溶液体系过度膨胀的问题,同时相比空气氧化浸出,臭氧氧化浸出效率更高,在常温常压下即可进行,可以高效处理各种难处理硫化物料,而且对原料适应性很强,是一种新颖、高效的清洁湿法冶金预处理工艺.2.4.2 氯化氧化预处理氯气溶于水后,会转化成有强氧化性的次氯酸,氯化氧化法正是利用这一机理对难处理金矿进行预处理.其目的是将矿物中的硫化物氧化,使其中的金得以暴露出来.当某碳质金矿中有较高的氧化钙含量时,氯化氧化法是处理此类金矿最有效的方法之一,因为次氯酸能与矿石中的氧化钙发生作用,转化成次氯酸钙或氢氧化钙,这些物质会对矿物中碳物质起作用,减轻“劫金”现象.氯化氧化法在国外的研究非常早,早在20世纪70年代,美国卡林金矿[51]就有氯化氧化法预处理碳质金矿石的实际应用.刘娟丽等[52]对某碳质金矿进行氯化—氧化焙烧预处理研究,在随后的氰化浸金过程中金的浸出率可以达到95%.氯化氧化法处理碳质金矿可以取得非常好的效果,但是氯化物的腐蚀性强,对工作设备的耐腐蚀性要求过高.而且氯化物本身价格比较昂贵,成本高.因此,氯化氧化法在工业大规模生产上的应用受到限制,除针对某种特殊矿石之外,这种方法并不常见.2.4.3 碱性预处理对于含辉锑矿和毒砂的难处理金矿,可在碱性条件下对其进行预处理,使这些矿物中的砷、锑等氧化为亚砷酸盐、亚锑酸盐等,这些盐类物质对金属的氰化没有消极影响,因此提高金的回收率.使用碱性预处理方法常用的试剂有NaOH、KOH、Ca(OH)2等.以NaOH为例,主要发生的反应为:张冶磊[53]针对某黄金矿山氰化提金工艺提出改进方法,即原矿细磨后经NaOH碱性预处理后再采用氰化处理.经过NaOH碱性预处理后,金的氰化回收率可以达到90%以上.李勇[54]针对内蒙古某黄金矿山金精矿,用NaOH和NaS作为碱性浸出剂进行碱浸预处理实验研究,确定最佳工艺条件.金的回收率由直接氰化浸出的约76%提高到92%,该工艺能获得较好的技术指标和经济效益.碱性预处理方法虽然处理效果好,但适用范围较小,只适用于硫化物含量较低的难处理金矿,而且试剂的价格较高,经济效益低,所以工业应用很少.化学氧化法已经在实验研究以及半工业试验中取得了良好的效果,但试剂用量大,成本高等问题限制了其在实际生产中的应用,且尚需解决一些工程技术问题.随着金矿资源的大规模开采,难处理金矿已经成为黄金产业的重要资源.此类金矿难处理的原因主要有以下3点,第1,金以微粒的形式被包裹于硫化物中,不能与氰化剂良好的接触;第2,矿物中含有有机碳组分,存在“劫金”现象;第3,矿物中的砷、锑以及其他复杂组分对浸出过程存在不利影响.针对难处理金矿,在氰化浸出之前对其进行预处理是最常用的方法.通过预处理工艺,可以将矿物中的硫化物分解,使其中的金暴露出来,同时也可以消除矿物中某些物质对后续氰化浸金的消极影响,提高金的回收率.难处理金矿的预处理方法主要有以下4种,即焙烧氧化法、加压氧化法、微生物氧化法以及化学预处理法.目前工业生产中应用最广泛的工艺是焙烧氧化法,该方法已有深厚的研究基础和应用经验,但随着环境保护的要求越来越高,其能耗高、污染大的缺点逐渐显露出来,成为应用中不可避免的问题.虽然近年来有很多研究者提出相关改善方法,但取得的效果均不显著.加压氧化法在实际生产中虽然得到一定的应用,但是由于其成本高,对设备要求严格等局限性,导致生产规模产量都不大,不能取得良好的经济效益.微生物氧化法和化学预处理虽然目前仍然存在一系列问题,如微生物氧化速度慢、对条件要求苛刻,化学预处理药品成本较高,但这2种方法也具有适用性广、对环境友好、处理效果好等突出优点,符合冶金工业发展形势,是非常有前景的发展方向.【相关文献】[1]尚鹤,温建康,武彪.高硫含砷难处理金精矿生物预氧化及微生物种群研究[J].稀有金属,2013(6):976-983.[2]王志江,李丽,刘亚川.超细磨技术在难处理金矿中的应用[J].黄金, 2014(6):54-57.[3]钱方珺.臭氧和三氯化铁氧化高硫高砷难浸金精矿的预处理试验研究[D].上海:东华大学,2009.[4]刘汉钊.难处理金矿石堆浸的预处理技术[J].四川地质学报,1997, 17(3):231-233.[5]周一康.难处理金矿石预处理方法研究进展[J].湿法冶金,1998(3):19-23.[6]李俊萌.难处理金矿石预处理工艺现状与发展[J].湿法冶金,2004, 22(1):1-8.[7]张永涛.中国黄金矿产资源开发及矿产品供需形势分析[J].中国矿业,2009,18(2):8-11.[8]李廷怠.俄罗斯难浸金矿的生物冶金技术[J].贵金属,1998(1):54-56.[9]VAUGHAN J P.The process mineralogy of gold:the classification of ore types[J].Jom Journal of the Minerals Metals&Materials Society, 2004,56(7):46-48.[10]ALGUACIL F J.The chemistry of gold extraction (2nd edition) John O Marsden and C Iain House SME[J].Gold Bulletin,2006, 39(3):138-138.[11]杨玮.复杂难处理金精矿提取及综合回收的基础研究与应用[D].长沙:中南大学,2011.[12]杨振兴.难处理金矿石选冶技术现状及发展方向[J].黄金,2002,23 (7):31-35.[13]BADRI R,ZAMANKHAN P.Sulphidic refractory gold ore pretreatment by selective and bulk flotation methods[J].Advanced Powder Technology,2013,24(2):512-519.[14]ESPITIA S L M,LAPIDUS G T.Pretreatment of a refractory arsenopyritic gold ore using hydroxyl ion[J].Hydrometallurgy, 2015,153:106-113.[15]AFENYA P M.Treatment of carbonaceous refractory gold ores[J].Minerals Engineering,1991,91(4):1043-1055.。