孔金属化报告

- 格式:doc

- 大小:69.00 KB

- 文档页数:9

注意:1.当生产指示中有与以下项目相冲突时,需以生产指示为准。

2.当生产指示及以下项目未列举时,需以《质量检验规范》标准为准。

3.以下所提到的SMT包括BGA。

一.线路图形1.板面残铜:每面<=1处。

最大尺寸 <=0.5mm,离最近导体>=0.2mm.2.焊盘与SMT要求:1)焊盘无缩锡现象。

2)SMT和插装焊盘未有锡凸、划伤或缺损现象,针孔造成SMD的长或宽减少<=10%.3.孔:1)孔壁上出现的镀铜层破洞,不可超过1个,且破孔数不超过孔总数的5%,横向<=90度,纵向<=板厚的5%。

2)孔壁上出现的附着层(如锡层)破洞,不可超过3个,破孔面积未超过孔面积的10%,且破孔数不超过孔总数的5%。

3)A:对于阻焊塞孔或阻焊盖孔的孔,孔内或孔口残留的铅锡应满足:过电孔残留锡珠直径不大于0.1mm,含锡珠的过电孔不可超过板上过电孔总数的 1%;*但无SMT板的过电孔和单面SMT板的过孔焊接面可不受此限制。

B:对于非阻焊塞孔的孔,孔内或孔口残留的铅锡应满足:孔径<=0.35mm的过孔,且在焊接中无铅锡露出孔口或流到板面,允许铅锡塞孔;对于孔径>0.35mm的过孔,如铅锡塞孔或焊接中有铅锡露出孔口或流到板面则不接受。

4)金属化孔的孔电阻应小于1 mΩ5)孔壁粗糙度不超过30um,玻璃纤维突出不超过20 um.4.导体间锡拉间:缺陷在组件面不超过50% ,SS面小于30%。

5.大焊盘上的聚锡:缺陷在CS面不超过整个焊盘面积的50%,SS面小于30%,同时聚锡处锡高须小于0.051 mm.6.SMT之间及SMT到线的蚀刻间距要求仅需要大于或等于4 mil即可。

二、修补1.补线要求:a)导线拐弯处不允许补线;b)内层不允许补线;c)特性阻抗控制的线、差分线不允许补线。

d)过孔不允许补线;e)相邻平行导线不允许同时补线;f)断线长度大于2mm的不允许补线;g)焊盘周围不允许补线,补线点距离焊盘边缘大于3mm;h)同一导体补线最多1处;每板补线<=5处;每面<=3处;补线板的比例<=8%;三、阻焊1.阻焊膜(绿油)1)绿油圈到开窗的有孔PAD间距>=0.051mm;2)过电孔绿油盖焊环有锡圈或过孔开窗的板,允许绿油入孔数目<=过孔总数的5% ,不允许塞孔。

课程设计任务书(指导教师填写)课程设计名称电路板设计与制作学生姓名专业班级设计题目51单片机最小系统学习板的设计与制作一、课程设计的任务和目的任务:设计并制作51单片机最小系统电路板,包括电路原理图设计、版图规划与设计、系统单面电路板制作。

要求:1)电路原理图准确、版图结构清晰、布局合理。

2)使用插针型元件,成品PCB板面布局合理,密度适当;3)板上资源包括LED灯、数码管、蜂鸣器、按钮、串行通讯及USB接口;4)电路板面积适中便于携带,长度15cm,宽8.5cm。

目的:1)掌握并完成基本PCB板的设计与制作工艺;2)学习并掌握实现单片机应用系统的软硬件设计、调试、实现的技能;3)了解单片机最小系统的工作原理与系统开发方法,锻炼动手能力,为毕业设计做准备。

二、设计内容、技术条件和要求1.设计并制作具有实际功能的单片机最小系统:可选择实现的功能⑴.流水灯⑵.电子时钟⑶.数字温度计⑷.交通灯控制器;2.根据所选电路功能,画出电路框图和原理总图。

3.根据电路所需元件及周边设备规划和设计电路板版图,描画版图。

4.根据版图生成gerber工艺文件,进行电路板制作,包括刻板,钻孔,覆铜等。

5.撰写设计总结报告。

三、时间进度安排本课程设计共两周时间。

第一周:功能设计与理论学习周一上午:布置设计任务;提出课程设计的目的和要求;明确对撰写总结报告、手工绘制原理图和电路板版图的要求;安排答疑、实验室开放时间。

讲解印制电路板的制板流程,介绍PCB刻板机等制板设备的软硬件操作方法以及注意事项。

周一下午:讲解电路原理图与PCB版图设计方法。

周二至周五:学生查阅资料,确定设计题目;进行功能设计,在实验室完成电路原理图与PCB 版图的设计和绘制,导出电路总原理图及版图文件。

期间安排两次答疑,指导学生设计。

周五,交设计草图-原理图和版图供老师审阅。

第二周:电路板制作、撰写设计总结报告周一至周四:分组在电子系统加工及评测实验室(225)操作刻板工具和设备进行电路板成品的加工和制作,成品需通过老师验收。

高纵横比,多层细密线路pcb加工技术立项报告一、立项依据(一)国内外现状、水平和发展趋势在国内PCB行业中,由于高科技的发展迅速,大部分的电子产品向细密化,多层数方向发展,传统的单,双面板以及不能满足设计和使用需要,多层板的制作在pcb的制作过程中占主导地位,为适应市场需求,大部分pcb工厂都在提升相关方面的能力,如:多层数,细密线,高纵横比方面研究;我公司对该类产品和技术的研发和生产虽然不是第一家,也是目前研发较早的公司。

随着现代电子产品日益向小型化、高集成化、高频化的趋势,埋置元件板的日益流行,部分产品开始要求同时满足细密和高多层要求,提高产品总体集成度或达到信号的屏蔽作用,向常规的PCB设计提出了挑战。

(二)项目研究开发目的和意义从全球PCB发展来看,中国大陆仍然是最突出的。

中国大陆在2003年超过美国,居世界第三,2006年超过日本成为世界第一,预计到2014年中国大陆PCB产值将达到314.5亿美元,年均复合增长率达到14.7%,在全球占比将达到45.6%。

全球PCB产值在2014年预计将达到690亿美元,年均复合增长将达到9.5%。

除了中国大陆外,韩国和亚洲其他国家(主要包括泰国、越南、新加波、马来西亚和菲律宾等)是增长比较快速的地区,年均复合增长率预计分别达到11.82%和10.24%。

随着移动终端产品需求的快速增加,未来面向消费类的PCB产品特别是高精密度和特殊基板的需求将呈快速增长的趋势。

目前电子产品有两大趋势,一个是消费者对于电子产品超薄便携的要求。

为HDI板、软板的发展提供了机遇。

另一个是细密线,高纵横比类型pcb,对于PCB的可靠性要求很高。

因此对于此类型产品需求量比较大。

(三)项目达到的技术水平及市场前景目前业界针对此类型产品运用比较广泛,特别是消费类电子产品和通讯类电子产品,此类型产品在生产过程运用,铆合和热熔保证层间偏差控制在1.5mil内,常规能力4min内,线宽间距管控采用特殊物料和生产流程,生产2.5mil/2.5mil线宽间距,常规能力3/3mil。

大学生cad专业实习报告(经典版)编制人:__________________审核人:__________________审批人:__________________编制单位:__________________编制时间:____年____月____日序言下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!并且,本店铺为大家提供各种类型的经典范文,如演讲稿、总结报告、合同协议、方案大全、工作计划、学习计划、条据书信、致辞讲话、教学资料、作文大全、其他范文等等,想了解不同范文格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor.I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, this shop provides you with various types of classic sample essays, such as speech drafts, summary reports, contract agreements, project plans, work plans, study plans, letter letters, speeches, teaching materials, essays, other sample essays, etc. Want to know the format and writing of different sample essays, so stay tuned!大学生cad专业实习报告随着传统CAD系统在工业界的应用以及现代设计问题的复杂化、智能化,人们不再仅仅满足于用计算机取代人进行手工绘图。

成孔检测报告

报告编号:CK20211001

检测单位:XXX检测公司

被检测对象:XXX机械设备孔洞

检测目的:检测孔洞质量,确保设备正常运行

一、检测方法

采用无损检测技术,使用数字化检测仪器,对被检测孔洞进行扫描,获取孔壁的反射信号,利用信号的大小及波形特征判断孔洞的质量。

二、检测结果

经过检测,共检测到孔洞100个,其中合格孔洞95个,不合格孔洞5个。

不合格原因及处理措施:

1. 出现孔壁裂纹:需对该孔洞进行打磨处理,确保孔壁平滑

2. 孔洞内部存在杂物:应对杂物进行清理,确保孔洞内部干净

3. 孔洞直径不符合要求:需重新加工该孔洞,确保直径符合实际要求

4. 孔洞深度不足:需对孔洞进行深度加工,确保孔洞深度符合要求

5. 孔洞位置偏差:需重新加工孔洞,并确保位置准确

三、结论

经检测发现,被检测孔洞中存在不合格孔洞,这些孔洞可能会影响设备的正常运行。

建议采取相应的措施对不合格孔洞进行处理,确保设备的质量和稳定运行。

四、检测人员签名

检测单位:XXX检测公司

签字:_______日期:_______。

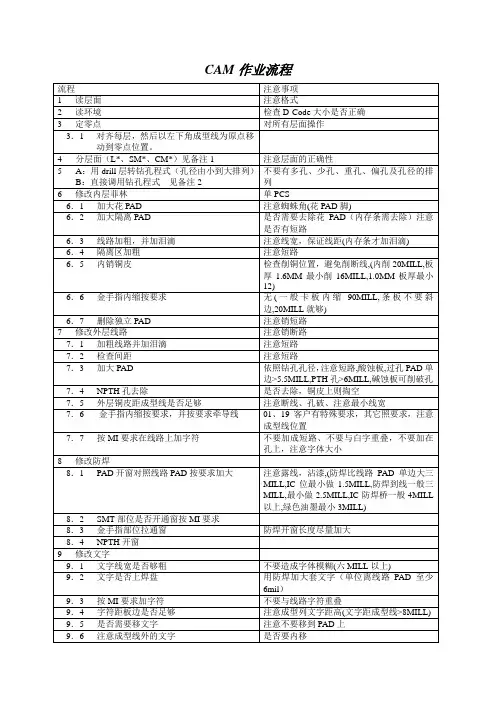

CAM作业流程备注11分层: 一般客户命名为一般PCB厂家命名为: (1): SILKTOP LAYER 丝印顶层CM1或CMT MASKTOP LAYER 防焊顶层SM1或SMTTOP LAYER 线路顶层L1或LTGND LAYER 接地层L2或IN2 POWER(或VCC) LAYER 信号层L3或IN3 BOTTOM LAYER 线路底层L4或LB MASKBOTTOM LAYER 防焊底层SM4或SMB SILKBOTTOM LAYER 丝印底层CM4或CMB PASTETOP 钢网顶层GW1或STN1 PASTEBOTTOM 钢网底层GW4或STN4 DrillDrawing:孔径图一用不同标记标识不同孔径及位置六层SILKTOP LAYER 丝印顶层CM1或CMT MASKTOP LAYER 防焊顶层SM1或SMTTOP LAYER 线路顶层L1或LTGND LAYER 接地层L2或IN2INNT1 L3或IN3INNT2 L4或IN4 POWER(或VCC) LAYER 信号层L5或IN5 BOTTOM LAYER 线路底层L6或LB MASKBOTTOM LAYER 防焊底层SM6或SMBSILKBOTTOM LAYER 丝印底层CM6或CMBPASTETOP 钢网顶层GW1或STN1PASTEBOTTOM 钢网底层GW6或STN6(2): COMPONENT SIDE SILKSCREEN 丝印顶层COMPONENT SIDE SOLDER MASK 防焊顶层COMPONENT SIDE OF LAYER 线路顶层GROUND PLANE OF LAYER2 接地层INNER TRACK OF LAYER3 信号层INNER TRACK OF LAYER4 信号层VCC PLANE OF LAYER5 接地层SLIDER SIDE LAYER 线路底层SOLDER SIDE SOLDER MASK 防焊底层SOLDER SIDE SILKSCREEN 丝印底层COMPONENT SIDE STENCIL 钢网SOLDER SIDE STENCIL(3).GTL 线路顶层L1或LTGTS 防焊顶层SM1或SMTGTO 丝印顶层CM1或CMTG1 接地层L2或IN2G2 信号层L3或IN3GBL 线路底层L4或LBGBS 防焊底层SM4或SMBGBO 丝印底层CM4或CMBGKO 边框线既成形线ROUTGD1 孔符图(包含孔数,大小,是否为金属化孔)GG1 孔位图DRILL 钻带GTP或GPT 钢网顶层GW1或STN1GBP或GPB 钢网底层GW4或STN4G为GERBER缩写,T为TOP缩写,B为BOTTOM缩写,等.命名是从我们看到的顺序和线路板的叠加顺序排列一般线路板厂命名为文字CM* 防焊SM* 线路L* 纲网GW*(或STN*)兰胶BG* 碳膜CB*(CARBON)关于制前CAM组输出文件的命名规则及特殊做法光绘压缩文件中必须包括以下文件,其对应关系如下:层名规则:UV?碳阻盖UV油菲林(比防焊层开窗加大6mil,中间不能有桥,只印碳阻位)B L?线路层整体加大8mil与其相邻内层合并,并取消内层的阻流点与折断边铜条(印黑油修补菲林,BLACK缩写)BLU?(印兰胶菲林,BLUE缩写)CB?(印碳膜菲林,CARBON缩写)22Ω21×56mil 10Ω23×40milGW?(钢网菲林,拼音缩写)L ?(线路,英文LAYER缩写)SM?(防焊,英文SOLDERMASK缩写)CM?(文字,英文Component mark缩写)MAP (板点图,外型图+钻孔文件)Ag?(印银油菲林,Ag化学符号缩写,菲林为负片比防焊菲林单边大10MIL)注:“?”表示层数二、钻孔文件的前后缀名规则,料号名+后缀后缀定义:.OUT 主程序(外层钻孔).OT??变更版本号(外层钻孔).INN 栽PIN程序.REP 主程序的孔径.孔数.孔序报告.MDK 铆钉孔(拼音缩写).JXB 夹心板程序(拼音缩写),钻铆钉孔与电测PIN孔φ157mil.PIN 电测定位孔.BGA BGA塞孔.VIA VIA塞孔备注2钻孔:孔径分三种,VIA(导通孔)又叫过孔,PTH(元件孔)NPTH(零件孔或叫螺丝孔). 导通孔为把几层线路连接作用,并不插元件,一般防焊不开窗,喷锡板要加挡点,目的是防止锡珠进塞孔,影响客户插件。

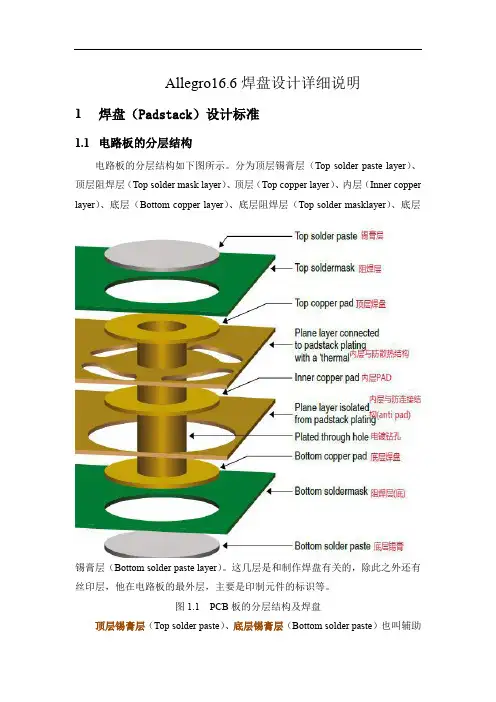

Allegro16.6焊盘设计详细说明1焊盘(Padstack)设计标准1.1电路板的分层结构电路板的分层结构如下图所示。

分为顶层锡膏层(Top solder paste layer)、顶层阻焊层(Top solder mask layer)、顶层(Top copper layer)、内层(Inner copper layer)、底层(Bottom copper layer)、底层阻焊层(Top solder masklayer)、底层锡膏层(Bottom solder paste layer)。

这几层是和制作焊盘有关的,除此之外还有丝印层,他在电路板的最外层,主要是印制元件的标识等。

图1.1 PCB板的分层结构及焊盘顶层锡膏层(Top solder paste)、底层锡膏层(Bottom solder paste)也叫辅助焊层,是针对表面贴(SMD)元件的,该层用来制作钢膜(片)﹐而钢膜上的孔就对应着电路板上的SMD器件的焊点。

在表面贴装(SMD)器件焊接时﹐先将钢膜盖在电路板上(与实际焊盘对应)﹐然后将锡膏涂上﹐用刮片将多余的锡膏刮去﹐移除钢膜﹐这样SMD器件的焊盘就加上了锡膏﹐之后将SMD器件贴附到锡膏上面去(手工或贴片机)﹐最后通过回流焊机完成SMD器件的焊接。

通常钢膜上孔径的大小会比电路板上实际的焊盘小一些。

顶层阻焊层(Top solder mask layer)、底层阻焊层(Top solder masklayer)就是PCB板上焊盘(表面贴焊盘、插件焊盘、过孔)外一层涂了绿油的地方,它是为了防止在PCB过锡炉(波峰焊)的时候,不该上锡的地方上锡,所以称为阻焊层(绿油层)。

Solder层把PAD露出来,这就是我们在只显示Solder层时看到的小圆圈或小方圈,一般比焊盘大0.1mm就够了,不能太大,通常比焊盘最大不超过0.15mm。

顶层(Top copper layer)、底层(Bottom copper layer)这个就是实际焊接元器件和物理布线的板层。

p c b实习报告(总6页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--pcb实习报告这是一篇由网络搜集整理的关于pcb实习报告范文3000字的文档,希望对你能有帮助。

【pcb实习报告范文3000字】一、双面覆铜板工艺流程双面刚性印制板双面覆铜板开料钻基准孔数控钻导通孔检验去毛刺刷洗化学镀铜(导通孔金属化)全板电镀薄铜检验刷洗网印负性电路图形固化干膜或湿膜曝光显影检验修板线路图形电镀电镀锡抗蚀镍/金去印料感光膜蚀刻铜退锡清洁刷洗网印阻焊图形常用热固化绿油贴感光干膜或湿膜曝光显影热固化常用感光热固化绿油清洗干燥网印标记字符图形固化喷锡或有机保焊膜外形加工清洗干燥电气通断检测检验包装成品出厂。

二、流程详解1、来料检验:检测铜箔厚度,板材厚度,板材尺寸,板材表面质量。

2、开料:目的:将覆铜板剪裁成生产板加工尺寸,方便生产加工。

注意:A.裁切方式会影响下料尺寸B.磨边与圆角的考量-影响影像转移良率制程C.方向要一致-即经向对经向,纬向对纬向3、打定位孔注意:偏位、孔内毛刺与铜屑、划伤板面。

4、数控钻导通孔钻孔最重要两大条件就是"FeedsandSpeeds"进刀速度及旋转速度:A.进刀速度(Feeds):每分钟钻入的深度,多以/分(IPM) 表示。

上式已为"排屑量"(ChipLoad)取代,钻针之所以能刺进材料中心须要退出相同体积的钻屑才行,其表示的方法是以钻针每旋转一周后所能刺进的数(in/R)。

当进刀速度约为120in/min左右,转速为6万RPM时,其每一转所能刺入的'深度为其排屑量。

排屑量高表示钻针快进快出而与孔壁接触时间短,反之排屑量低时表示钻针进出缓慢与孔壁磨擦时间增长以致孔温升高。

设定排屑量高或低随下列条件有所不同:1.孔径大小2.基板材料3.层数4.厚度B.旋转速度(Speeds):每分钟所旋转圈数(RevolutionPerMinuteRPM)。

印制板过孔不通的原因分析和改善措施李翠霞京信通信技术(广州)有限公司,广州市科学城神舟路10号,510663,licuix@摘 要: 电路板一直是通信产品中的核心部件,随着HDI数字电路、射频微波电路、一体化数模混合PCB和高密度、小封装高速数字芯片在公司产品上的广泛应用,印制板的质量与可靠性问题就很值得我们的关注。

从我司产线反馈的印制板不良现象中常见的有过孔不通、爆板、氧化、虚焊等,本文就其中印制板常见过孔不通的这个质量问题详细分析其产生的原因,由此提出对印制板的质量保证措施,以期达到节能降耗、提高印制板质量,提高产品可靠性,减少因过孔不通等质量问题所带来的经济损失的目的。

关键词: 电子电路;印制板;改善措施;过孔不通引言当今,诸多的电子通信产品对印制电路板提出高密度、高精度等要求,而要满足这些要求就必须使得印制电路板设计的孔更小,层数更多,线路更密,这无疑是给印制板的制造者提出了更高的质量要求。

公司产线反馈PCB过孔不通的质量问题时有发生。

而业界对过孔不通的不良率要求为零,因为PCB的过孔不通现象往往都是在产品调试或市场运行过程中发现,那时元器件都已经贴好,这不仅造成PCB报废,电路板上已贴好的元器件也会报废。

过孔不通所造成的经济损失不可估量,例如PCB成本、元器件成本、人工费用、运输费用以及品牌流失效应等,属于严重的质量缺陷。

现就企业中出现的这类问题进行分析总结,并提出相应的改善措施,以供同行讨论,并作为管理PCB 生产、品质管理的同行作参考之用。

1.过孔介绍为连接PCB各层之间的线路,各层需要在连通的导线的交汇处钻上一个连接不同层导线的孔,称为过孔(Via)。

过孔的工艺过程是在过孔的孔壁圆柱面上用化学沉积的方法镀上一层金属,用来连通中间各层需要连通的铜箔,而过孔的上下两面做成普通的焊盘形状,可直接与上下两面的线路相通,也可不连。

过孔可以起到电气连接及固定或定位器件的作用[1]。

从工艺制程上来说,过孔一般分为盲孔(blind via)、埋孔(buried via)和通孔(through via)三类,见图1所示。

陶瓷化学镀之四(2011-03-05 15:11:16)转载陶瓷化学镀铜硫酸铜7.0g/L氢氧化钠3.8g/L碳酸钠2.2g/L酒石酸钾钠20.8g/L甲醛26.0mL/L氯化镍2.5g/L工艺条件:pH值l2.5,温度20—30℃,时间1—2h,需不断搅拌,以保持镀层均匀。

陶瓷在进行化学镀铜前还需进行镀前处理。

除油:在70—80℃下,在除油液中浸5min。

除油液配方:Na2C0340g/L、NaOH 80g/L、Na3P0420g/L、 Na2Si037g/L。

粗化:在20℃下,于粗化液中浸7min。

粗化液配方:铬酐180g/L、硫酸(相对密度l.84)1000mL、水400mL。

敏化:在室温下,于敏化液中浸5min。

敏化液配方:SnCl2·2H20 10g、浓盐酸40mL、水l000mL。

烘烤:经清水洗涤,于75℃烘1h。

活化:在AgN03一NH3·H20液中,室温下浸5min。

还原:在HCH0—H20液中,室温下浸5min,最后经清水洗涤后,进行化学镀铜,从而在陶瓷镀件上形成一薄层导电铜膜,为使镀层加厚,还需进行电镀铜。

陶瓷化学镀镍前处理①除油脱脂剂碳酸钠20g/L磷酸钠l0g/LOP乳化剂 2g/L水加至lL工艺条件:温度80℃,时间20~30min。

工艺条件:温度室温,时间2—3min。

③敏化工艺条件:pH>1,温度室温,时间5~10min。

④活化工艺条件:pH值7~8,温度80~85℃,时间3—5min。

陶瓷刀具在进行上述前处理后再进行化学镀镍,能获得镀镍层均匀,与基体结合牢固的镀层。

陶瓷光亮镀镍工艺条件:pH值5.5,温度40℃,时间60min,电流密度2—4A/dm2,阳极镍片卷成筒状。

钝化液工艺条件:时间0.5min,温度为室温。

镀镍后的瓷件用清水冲洗1—2min,再置于钝化液中钝化,即可获得光亮、平整、结合力强、耐磨损的银白色镀层。

陶瓷电镀之五配方l 陶瓷镀前烧渗法处理用银浆氧化银20份硼酸铅1份松香一松节油溶液8份将涂有银浆制品在80一100℃预烘l0~15min。

PCB板各个层的含义PCB板各个层的含义Mechnical: ⼀般指板型机械加⼯尺⼨标注层Keepoutlayer:禁⽌布线层定义不能⾛线、打穿孔(via)或摆零件的区域。

Toppaste: 顶层需要露出铜⽪上锡膏的部分。

Bottompaste: 底层需要露出铜⽪上锡膏的部分。

Topsolder: 指顶层阻焊层,避免在制造过程中或将来维修时可能不⼩⼼的短路Bottomsolder:指底层阻焊层。

Drillguide: 可能是不同孔径⼤⼩,对应的符号,个数的⼀个表。

Drilldrawing: 指孔位图,各个不同的孔径会有⼀个对应的符号。

Multilayer: 指多层板,针对单⾯板和双⾯板⽽⾔。

Toppaste: 也即是⾯层贴⽚时开钢⽹要⽤的东东。

Bottompaste: 也即是底层贴⽚时开钢⽹要⽤的东东。

drillguide 过孔引导层drilldrawing过孔钻孔层顾名思义:引导层是⽤来引导的,钻孔层是⽤来钻孔的drillguide从CAM的⾓度来说,这个可以忽略。

也就是说制作PCB可以不⽤这⼀层了。

机械层1 ⼀般⽤于画板⼦的边框;机械层3 ⼀般⽤于画板⼦上的挡条等机械结构件;机械层4 ⼀般⽤于画标尺和注释等,具体可⾃⼰⽤PCB Wizard 中导出⼀个PCAT结构的板⼦看⼀下也可直接⽣成GERBER 和钻孔⽂件交给⼚家选Manager 按Next>钮出来六个选项,Bom 为元器件清单表,DRC 为设计规则检查报告,Gerber 为光绘⽂件,NC Drill 为钻孔⽂件,Pick Place 为⾃动拾放⽂件,Test Points 为测试点报告。

选择Gerber 后按提⽰⼀步步往下做。

其中有些与⽣产⼯艺能⼒有关的参数需印板⽣产⼚家提供。

直到按下Finish 为⽌。

在⽣成的Gerber Output 1 上按⿏标右键,选Insert NC Drill 加⼊钻孔⽂件,再按⿏标右键选Generate CAM Files ⽣成真正的输出⽂件,光绘⽂件可导出后⽤CAM350 打开并校验。

1驱动发展的动力随着电子产品信号传输向更高速化的发展,越来越强调形状因子(Form Factor)而增加复杂的设计。

同时,由于要符合RoHS和WEEE环境保护的条例与要求,也使PCB设计与生产增加了复杂性。

为了达到这个目的,使我们意识到,在P C B所有的类型和用于封装的最大可能性的一个领域,最佳的选择应该是挠性板和刚-挠性板,它是可以解决这个问题的。

采用下一代的电镀技术和表面镀(涂)覆化学,甚至采用老而可靠的表面镀(涂)覆层,都是可以满足这些要求与挑战的。

作为化学供应商应该善于把握这个机会,特别是电镀与导通孔填孔(Via-Fill)化学的综(结)合性技术,来满足这方面的要求。

如,酸性镀铜正面临着不均匀线簇和更高厚径比PCB的新挑战,更不用说用于HDI/BUM板的导通孔填孔的挑战了。

而表面涂(镀)覆层主要是要有新产品和更好的耐热性,以满足无铅焊接条件下高温组装的要求,保证这些焊点的可靠性。

关于孔金属化方面。

PCB采用去钻污/金属化孔是不可避免的,但是它如何跨越严厉的无铅焊接的高温加工的要求,必须与具有耐高温层压板、无铅焊料合金匹配共存呢?!用于挠性聚酰亚胺和刚-挠性板的理想金属化是何体系?目前所存在的金属化体系可胜任吗?是否需要有一种新的金属化体系?本文提供一个PCB加工的有效工艺化学的分类细目,它们可以满足今天大多数复杂PCB和封装的要求。

因为,当你进入了P C B拼搏的世界,你必须知道这些有效的工艺化学以及解决它和如何满足用户的需要。

2关于电镀方面为了满足新的市场需求,PCB制造商应努力定位于PCB制造过程中每个步骤的新的、先进的工艺才行。

通孔的金属化和酸性镀铜的结果必须严格地细查,因为它们是形成线簇和导通孔连接性,并用来传输信号的电子部件。

2.1钯金属化目前,已经引入了以钯吸附的新型金属化体系,克服化学镀铜与石墨等存在的缺点。

钯金属化不是现在才提出来的,但是新一代的钯金属化是不同的,因为新型钯金属化克服了上述的各个体系所有的缺点,因而是一种好的取代工艺。

1 范围适用于生产线相关参数的监控和PCB板半成品、成品板可靠性的测试。

2 定义无3 责任3.1 品质部经理负责审阅及更新此程序。

3.2 品质部工程师负责审阅检查结果。

3.3 品质部工程师/技术员负责执行检查程序和编写检查报告。

4 程序4.1背光测试4.1.1范围:检查印制电路板孔壁的沉铜效果,适应于沉铜生产线在线生产的板。

4.1.2 参考文件:供应商资料(如附页A)4.1.3 使用设备及材料:取样设备、研磨设备、显微镜等。

4.1.4 取样4.1.4.1 在沉铜生产线抽取在线生产板,然后用取样设备在板上切取适当位置的样本,应保证每个样本上的孔数不少于3个。

4.1.4.2 取样规范见物理实验室管理规范《WI-QA(PL)-01》取样频率一览表。

4.1.5 测试4.1.5.1 将切好的样本用研磨设备打磨至适当的位置(一般磨到圆孔的一半为佳,半孔的底孤与板边距离约2-3mm,在显微镜上面观察。

)4.1.5.2 将观察到的结果填写在记录中,并将样本粘贴好。

4.1.6 接收标准:大于或等于9级为合格4.1.7 界定:取样时须取样本上最小孔径及不同孔径测试。

4.2.可焊性测试4.2.1 范围:印制电路板半成品、成品。

4.2.2 参考文件:IPC-A-6004.2.3 使用设备及材料:锡炉、松香水、秒表、夹子、刮刀等。

4.2.4 步骤4.2.4.1 取样:取面约2.0inch×2.0inch的成品板或1块出货板。

4.2.4.2 测试4.2.4.2.1将样品放进锔炉在120-140℃烘板60-120分钟.4.2.4.2.2将锡炉温度调至245±5℃待其稳定。

4.2.4.2.3倒出松香助焊剂,取出锔炉中的板,完全涂上助焊剂,直立滴流一分钟后开始做实验,但为保持助焊剂的活化性质,涂上后时间不可超过5分钟。

4.2.4.2.4用刮刀将锡表面的氧化层刮到一边,露具有金属光泽的锡,同时将样板用夹子夹住轻轻滑入融锡表面,并在锡面上漂浮约3-5秒钟。

印制电路技术

第七章读书报告

系部:微电子系电子电路设计与工艺

班级:

学号:

姓名:

报告名称:孔金属化流程与探究

南京信息职业技术学院

年月

书目信息

报告信息

一、概述

随着电子产品的不断日新月异,生产中对PCB板的要求也越来越高,从而要求线路板上的孔越来越密而细小。

从普通PCB 板0.2mm左右到HDI板小于等于0.1mm的孔径,无不显示孔的发展。

这些孔有两个作用:

一是VIA,主要为层与层之间提供导电线路;二是Pad,主要为一些插装元器件提供支撑点。

我们知道刚性PCB板基材主要有铜箔、玻璃纤维、树脂。

由于三种材料之间的差异,孔金属化的目的就是要在孔的内壁上覆盖一层均匀的、抗热冲击的金属铜。

孔金属化流程主要包括去钻污流程和化学沉铜流程。

二、钻孔

印制电路板的钻孔一般有手工钻孔、机械钻孔、激光钻孔。

钻孔工艺最常见是机械钻孔。

随着微电子的飞速发展,机械钻孔已经远远的不能满足大规模、超大规模的集成电路的要求。

激光钻孔便开始得到广泛的应用。

激光钻孔一般分为两种;热烧蚀和化学烧蚀。

热烧蚀:基材受到高温作用,易在孔壁上形成烧黑的碳化残渣;

化学烧蚀:虽然不受到高温作用,但是孔内形成残渣与毛刺;

为了进行孔金属化的孔,钻孔一般要满足三个要

求:

○1孔壁应该要光滑,无毛刺、无翻边、无分层;

○2孔与焊盘应保证一定的公差;

○3内层铜箔无钉头,无环氧钻污;

无论是机械钻孔还是激光钻孔,都无法一次性满足孔金属化的要求。

所以就需要前处理了。

三、前处理

前处理主要有两个主要步骤:去毛刺、去钻污;

(1)去毛刺

去毛刺的手工方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机,一般的去毛刺机在顺着板面移动的方向有部分毛刺倒向孔口内壁。

改进型的去毛刺机则采用双向转动带摆动尼龙刷辊。

(2)去钻污流程

钻孔后孔壁留下了许多的树脂残渣或是钻污。

对于多层板,树脂残渣由于高温作用会粘在内层铜截面。

如不去除,将大大影响化学沉铜的结合力;特别是对多层板来说,会影响孔壁与内层的导通。

去钻污方法常用的大致分为以下几种:

○1等离子体法

利用CF4和O2混合气体在一定温度下,将环氧树脂残渣转化为挥发的有机氟化物。

但是,成本极高,产量低,有时候不彻底,表面光滑,结合力差。

○2铬酸法

铬酸将残留的环氧树脂化为CO2,清洗时间可控制在1.5min~5min,产量高,溶液稳定。

但是污染性大,表面光滑,结合力差。

○3浓硫酸法

浓硫酸具有极强的氧化性和吸水性,能将环氧树脂碳化形成水的烷基磺化物而去除。

操作简单,成本极低,但是危险,难以自动化生产、不适合处理小孔。

○4高锰酸钾法

高锰酸钾在高温下将孔壁树脂氧化,这个不仅可清洗孔壁树脂,而且改善孔壁树脂表面结构。

即树脂表面被微蚀形成许多空隙,大大的提高了铜沉积层的结合力。

高锰酸钾法一般以下流程:

溶胀→去钻污→还原

四、化学沉铜流程

化学沉铜流程分为前处理与化学沉铜两部分。

前一部分是为孔壁准备活化中心,后部分化学铜的沉积。

详细流程为下:

调整清洁→水洗→微蚀→水洗→预浸→活化→水洗→速化→水洗→化学沉铜→水洗

五、孔金属化流程的辅助设备

(1)安装振震动器

主要通过震动器带动生产板震动,使小孔内的气泡逸出并令药水渗入小孔内,与孔壁充分接触。

(2)挂篮的改善

挂篮有一点倾斜度让板孔的气泡易于逸出。

固定板的上下位置,不让板飘动,并令板与板间保持10-15mm,保持板与药水的充分接触。

(3)机械摇摆的改善

让机械摇摆方向与前进方向呈20-30度,是药水入孔可直接冲击孔壁。

六、孔金属化的质量检测

孔金属化的质量检测有整套的方法,其中主要有背光测定、金相切片检测、厚度测定、热冲击检查、蚀刻量测定。

(1)背光测定

这是检测孔壁沉铜完善与否的之间快速的方法,方法如下:○1样板:取一块样板;

○2样板加工:将孔一边磨去,一边留下;

○3光线设置:开启日光灯,从底部射入;

○4样板观察:用显微镜对准孔壁;

○5沉铜效果判断:一般七级以上算合格;

(2)金相切片检测

这是观察孔壁上除去钻污、化学铜及电镀层全貌的最可靠的方法。

步骤如下:

○1取样:抽取一块须做金相切片的生产板

○2灌模前处理:清洁干燥试样,取一金相切片的专用模

○3调胶:取环氧树脂胶并加入8滴固化剂和8滴催化剂

○4固化:胶液将慢慢的倒入模内,并用牙签赶走气泡

○5卸模:固化完全后,从模内取出

○6粗磨和细磨:用金相专用砂纸进行粗磨和细磨

○7抛光:用抛光粉进行抛光处理

○8微蚀:用微蚀溶液对待检表面进行处理

(3)厚度测定

这是了解化学铜厚度的唯一手段,同时也可以通过它了解化学铜工作液的活性,特别是对厚铜工艺尤为重要。

其步骤如下:

○1沉铜前处理

○2化学铜

○3溶解铜

○4精确吸取铜溶液

○5调pH

○6指示剂

○7滴定

○8计算

(4)热冲击检查

这是检测孔壁结合力的根本方法,是孔金属化流程质量鉴定不可缺少的项目。

经过热冲击检测合格的PCB板要满足以下的要求

○1孔壁全覆盖及铜镀层不剥离。

○2孔壁上不见树脂萎缩的黑斑点。

(5)蚀刻量测定

要了解去钻污工作液的强弱、效率,可以通过PCB板的程度衡量。

七、孔金属化的常见故障及排除方法

探究:在PCB板制造中,孔金属化是否可以省去?

原因二,现在越来越多的采用SMT工艺进行制造;而连接层与层之间也可以用导电膏。