反应型挤出的原理及应用

- 格式:ppt

- 大小:403.50 KB

- 文档页数:16

普通的SBS能否直接加氢生产SEBS呢?由于SBS含有聚丁二烯的双键,热塑性弹性体对氧化作用比较敏感.容易发生老化。

或导致中间链段交联,甚至使共聚物不熔,或产生断链降解,变软变粘,耐热性也变差。

通过利用催化加包技术,对SBS进行加氢反应,可以大大地改善SBS的耐天候和耐老化性能.同时也使其使用温度提高,蛹变和压缩变形降低。

目前。

饱和型SBS已经商品化。

美国Shell Chemical公司的Kraton,Elexar;Phillips Petroleum公司的Solprene 512等都是饱和型SBS产品。

为了确保加氢产品仍具有优良的弹性及塑性,应对加氢用SBS的生产工艺作相应的改进。

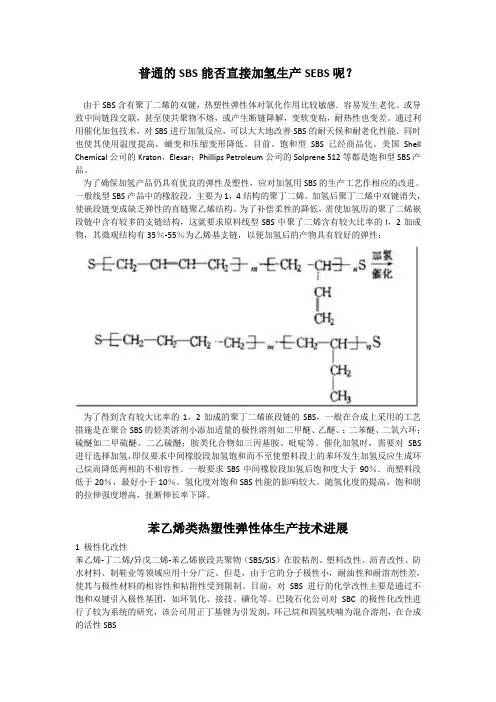

一般线型SBS产品中的橡胶段,主要为1,4结构的聚丁二烯。

加氢后聚丁二烯中双键消失,使嵌段链变成缺乏弹性的直链聚乙烯结构。

为了补偿柔性的降低,需使加氢历的聚了二烯嵌段链中含有较多的支链结构,这就要求原料线型SBS中聚了二烯含有较大比率的l,2加成物,其微观结构有35%-55%为乙烯基支链,以便加氢后的产物具有较好的弹性:为了得到含有较大比率的1,2加成的聚丁二烯嵌段链的SBS,一般在合成上采用的工艺措施是在聚合SBS的烃类溶剂小添加适量的极性溶剂如二甲醚、乙醚、:二苯醚、二氧六环;硫醚如二甲硫醚、二乙硫醚;胺类化合物如三丙基胺、吡啶等。

催化加氢时,需要对SBS 进行选择加氢,即仅要求中间橡胶段加氢饱和而不至使塑料段上的苯环发生加氢反应生成环己烷而降低两相的不相容性。

一般要求SBS中间橡胶段加氢后饱和度大于90%.而塑料段低于20%,最好小于10%。

氢化度对饱和SBS性能的影响较大。

随氢化度的提高,饱和朋的拉伸强度增高,扯断伸长率下降。

苯乙烯类热塑性弹性体生产技术进展1 极性化改性苯乙烯-丁二烯/异戊二烯-苯乙烯嵌段共聚物(SBS/SIS)在胶粘剂、塑料改性、沥青改性、防水材料、制鞋业等领域应用十分广泛。

但是,由于它的分子极性小,耐油性和耐溶剂性差,使其与极性材料的相容性和粘附性受到限制。

收稿日期:2008-05-23基金项目:教育部高校博士点基金资助项目(20070561059)。

作者简介:杨晓泉(1965—),男,华南理工大学轻工与食品学院副院长,华南理工大学食物蛋白工程研究中心主任,教授、博导,主要研究方向:植物蛋白质改性及分离。

大豆蛋白的改性技术研究进展杨晓泉(华南理工大学食物蛋白工程研究中心,广东广州510640)摘 要:系统阐述了大豆蛋白的功能特性及其物理改性、化学改性及酶法改性技术研究进展,并探讨了蛋白质改性技术在大豆蛋白加工业中的应用前景。

关键词:大豆蛋白;功能特性;改性中图分类号:T Q 936 文献标识码:A 文章编号:1674-0408(2008)03-0037-08Progress i n the Study on M od i f i ca ti on Techn i ques of Soy Prote i nYAN G X iao -quan(Research Center of Food Pr oteins,South China University of Technol ogy,Guangzhou 510640,China )Abstract:The paper syste matically revie ws the recent devel opments of the modificati on techniques in the s oy p r otein p r ocessing,including the physical,che m ical and enzy matic methods,and als o its relati on t o the functi onality of s oy p r otein .The app licati on po 2tentials of the modified s oy p r otein in s oy p r otein p r ocessing industry are als o discussed .Key words:s oy p r otein;functi onality;modificati on 我国有长达数千年的大豆食用历史,大豆蛋白一直是我国居民膳食中蛋白质的重要来源。

作者简介:刘玉强(1963-),男,研究员,主要从事高分子材料的改性与加工应用技术研究工作。

收稿日期:2021-06-180 前言塑料改性就是在塑料材料中添加合适的改性剂,采用一定的加工工艺技术制成新颖的结构特性,能够满足应用性能要求的新型塑料材料与制备的方法。

塑料通过技术的改性、不仅可以降低塑料制品生产成本、增加产品的功能,而且为开发新型塑料以及减轻塑料环保压力都具有现实意义。

塑料改性方法目前已由传统的共混与填充改性,向采用新材料、新工艺和新技术的方向发展,为实现通用塑料工程化,工程塑料高性能化和特种塑料低成本化提供更多可能。

在世界面临塑料材料与环境友好问题的今天,采用塑料改性的新方法可以提高塑料产品使用寿命,最大限度减少使用量,并且对回收利用废旧塑料以减轻环境压力发挥积极作用。

1 塑料改性新方法1.1 液晶原位复合改性液晶聚合物(LCP )是一种介于固体结晶与液体之间的新型高分子材料,它具有晶态的各向异性、又有液态的可流动性的新型高分子材料。

主要有溶致液晶与热致液晶两种状态。

溶致液晶是溶液中呈液体液晶态和温度变化而呈液晶态。

热致液晶聚合物具有较好的流动性和易加工成型。

其成型产品具有液晶聚合物特有的皮芯结构,其本身具有纤维性质,在熔融态下有高度的取向,故可起到纤维的增强效果、从而作为塑料改性的增强剂。

原位复合改性是指塑料增强不是在塑料的加工以前就有的,如常用的玻璃纤维、碳纤维、而是在加工过程中就地形成的[1]。

原位复合改性技术改变了原有塑料共混改性与填充增强改性的传统观念,是塑料改性技术的创新技术。

原位改性是在塑料加工过程中添加一定量的液晶聚合物,在其与塑料熔融加工过程中,其刚性或半刚性的棒状分子容易沿受力方向取向排列,能形成是够长径比的微纤均匀分散在共混材料中,类似于混凝土中的钢筋、像宏观纤维(如玻璃纤维)一样起到了承受应力与分散应力作用而增强基体,解决了宏观纤维与基体相容性差,难以混合均匀,易于分层和存在界面缺陷的问题,其增强效果大大优于玻璃纤维等宏观纤维的增强效果。

PET熔融挤出后的特性黏数变化张林;王益龙;王润桥【摘要】Polyethylene terephthalate(PET) was extruded by single-screw extruder, twin-screw extruder and reactive extruder, respectively. Intrinsic viscosity change of PET extruded at different temperatures and screw rotational speeds was studied. PET extruded with twin-screw extruder degraded the most seriously, and its intrinsic viscosity was reduced by 23.5% averagely. PET extruded by single-screw extruder degraded little at low temperature, while the degradation turned obvious at high temperature with the intrinsic viscosity reduced by 5.8% averagely per 10 ℃rise; high screw rotational speed was of benefit to preventing the product from degradation; the lower the moisture content of the raw material was, the more difficultly the PET molecular degraded. The degradation level of PET extruded by reactive extruder was higher than that of PET extruded by single-screw extruder. Single-screw extruder is the most appropriate for drying PET processed under the condi-tions of low temperature and high screw speed.% 分别使用单螺杆挤出机、双螺杆挤出机、反应型挤出机挤出聚对苯二甲酸乙二酯(PET),研究其在不同挤出温度、不同螺杆转速下熔融挤出后PET的特性黏数变化情况。

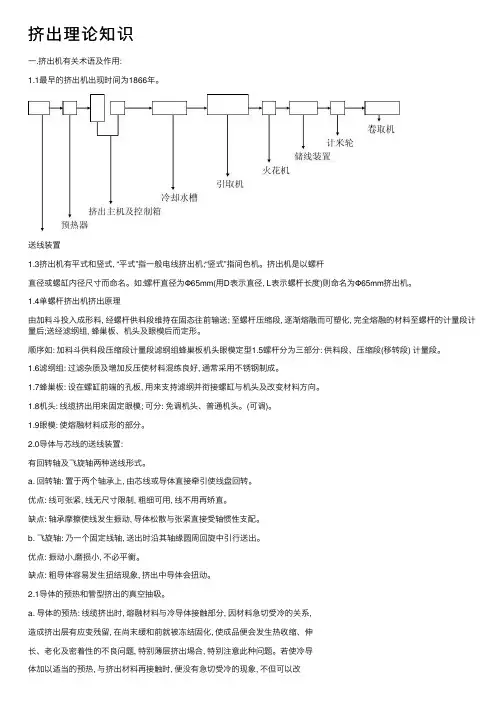

挤出理论知识⼀.挤出机有关术语及作⽤:1.1最早的挤出机出现时间为1866年。

送线装置1.3挤出机有平式和竖式, “平式”指⼀般电线挤出机;“竖式”指间⾊机。

挤出机是以螺杆直径或螺缸内径尺⼨⽽命名。

如:螺杆直径为Φ65mm(⽤D表⽰直径, L表⽰螺杆长度)则命名为Φ65mm挤出机。

1.4单螺杆挤出机挤出原理由加料⽃投⼊成形料, 经螺杆供料段维持在固态往前输送; ⾄螺杆压缩段, 逐渐熔融⽽可塑化, 完全熔融的材料⾄螺杆的计量段计量后;送经滤纲组, 蜂巢板、机头及眼模后⽽定形。

顺序如: 加料⽃供料段压缩段计量段滤纲组蜂巢板机头眼模定型1.5螺杆分为三部分: 供料段、压缩段(移转段) 计量段。

1.6滤纲组: 过滤杂质及增加反压使材料混练良好, 通常采⽤不锈钢制成。

1.7蜂巢板: 设在螺缸前端的孔板, ⽤来⽀持滤纲并衔接螺缸与机头及改变材料⽅向。

1.8机头: 线缆挤出⽤来固定眼模; 可分: 免调机头、普通机头。

(可调)。

1.9眼模: 使熔融材料成形的部分。

2.0导体与芯线的送线装置:有回转轴及飞旋轴两种送线形式。

a. 回转轴: 置于两个轴承上, 由芯线或导体直接牵引使线盘回转。

优点: 线可张紧, 线⽆尺⼨限制, 粗细可⽤, 线不⽤再矫直。

缺点: 轴承摩擦使线发⽣振动, 导体松散与张紧直接受轴惯性⽀配。

b. 飞旋轴: 乃⼀个固定线轴, 送出时沿其轴缘圆周回旋中引⾏送出。

优点: 振动⼩,磨损⼩, 不必平衡。

缺点: 粗导体容易发⽣扭结现象, 挤出中导体会扭动。

2.1导体的预热和管型挤出的真空抽吸。

a. 导体的预热: 线缆挤出时, 熔融材料与冷导体接触部分, 因材料急切受冷的关系,造成挤出层有应变残留, 在尚末缓和前就被冻结固化, 使成品便会发⽣热收缩、伸长、⽼化及密着性的不良问题, 特别薄层挤出埸合, 特别注意此种问题。

若使冷导体加以适当的预热, 与挤出材料再接触时, 便没有急切受冷的现象, 不但可以改善挤出质量, 对导体的⼲燥净化有较好的效果。

实习报告通过将近三周的实习和搜集资料,使我对自己所做的毕业课题——挤压机有了初步的了解认识。

在搜集资料的过程中深入了解了挤压机的基本原理和工作性能、结构以及挤压机发展历史,为我以后的总体设计打下了坚实的基础。

一、挤压技术的原理和特点1、原理挤压技术是通过水分、热量、机械剪切、压力等综合作用,使物料在高温高压状态突然释放到常温常压状态,也是物料内部结构和性质发生变化的过程。

当含有一定水分的物料在挤压机螺旋的推动力下被压缩,受到混合、搅拌、摩擦及高剪切力作用,使淀粉粒解体,同时机腔内温度和压力升高(温度可达150℃~200℃,压力可达到1MPa以上),然后从一定形状的模孔瞬间挤出。

由于高温高压突然降至常温常压,其中游离水分在此压下急骤汽化,水的体积可膨胀大约2000倍,膨化瞬间,谷物结构发生了变化,它使淀粉转化成熟淀粉(α-淀粉转化为β-淀粉),同时变成片层状疏松的海绵体,谷物体积膨大几倍到十几倍2、特点a.应用范围广挤压技术既可用于加工各种膨化食品和强化食品,又可用于各种原料如豆类、谷类、薯类的加工,还可以用于加工蔬菜及某些动物蛋白。

挤压技术除广泛应用于食品加工外,在饲料、酿造、医药、建筑等方向也广为应用。

b.生产效率高、成本低。

挤压设备连续工作能力强、生产效率高,如国外大型双螺旋挤压机每小时生产能力达数十吨,且操作简便、生产成本低,与传统蒸煮法相比有着明显的优势。

c.有利于粗粮细作。

许多粗粮中富含矿物质、维生素及人体必需的氨基酸等营养成分,符合人体营养需要。

但是,粗粮往往因口感粗糙而受到人们的冷落。

粗粮经挤压膨化处理后,能改变物料的组织结构、密度和复水性,使产品质地变软,改善了口感和风味。

d.可生产多类产品。

由于挤压设备简单,所以只需改变原料和模具头,就可生产出品种多类、形状各异的产品。

e.物料浪费少,产品无废品。

使用挤压设备生产产品时,除开机、停机时需少量原料作“引子”外,整个生产过程几乎无废弃物排出,不存在浪费原料和出废品现象。

各种扩链剂对PET瓶片反应挤出扩链作用的研究陈秋云;王益龙;刘佳;王会【摘要】分别采用甲苯二异氰酸酯、三氧化二锑、邻苯二甲酸酐、均苯四酐、萘四甲酐以及均苯四酐和邻苯二甲酸酐混合物作为聚对苯二甲酸乙二醇酯(PET)瓶片的扩链剂,研究了反应挤出后产物特性黏度的变化。

结果表明,甲苯二异氰酸酯、三氧化二锑、邻苯二甲酸酐和萘四甲酐对PET瓶片的扩链效果较弱;均苯四酐可明显提高PET的特性黏度。

均苯四酐和邻苯二甲酸酐复配后的扩链效果最为显著;当均苯四甲酸二酐用量为0.3%、邻苯二甲酸酐用量为0.2%时,PET的特性黏度达到0.96dL/g。

%The chain extension of recycled PET flakes was studied via reactive extrusion using diisocyanatotoluene (TDI), antimony trioxide ( Sb2O3 ), phthalic anhydride, pyromellitic dianhydrde (PMDA), and naphthalenetetra carboxylic dianhydride (NTDA) as chain extenders. It was found that effects of TDI, Sb2Oa, phthalic anhydride and NTDA were weak, while PMDA could increase the intrinsic viscosity of the material obviously. A mixture of PMDA and phthalic anhydride provided the best chain extension. The intrinsic viscosity of the material reached 0. 96 dL/g when the content of PMDA and phthalic anhydride was 0.3 % and 0. 2 %, respectively.【期刊名称】《中国塑料》【年(卷),期】2011(025)010【总页数】5页(P72-76)【关键词】聚对苯二甲酸乙二醇酯;瓶片;反应挤出;扩链剂;特性黏度【作者】陈秋云;王益龙;刘佳;王会【作者单位】大连理工大学高分子材料系,辽宁大连116024;大连理工大学高分子材料系,辽宁大连116024;大连理工大学高分子材料系,辽宁大连116024;大连理工大学高分子材料系,辽宁大连116024【正文语种】中文【中图分类】TQ323.41PET瓶片是由使用一次废弃的饮料瓶(材质均为聚对苯二甲酸乙二酯,PET)经由水下粉碎、清洗、甩干而成,在我国是唯一进行专业分类回收的大宗塑胶原材料。

挤出机挤出过程常见问题及解决措施挤出过程常见问题:一、降解PVC是热敏性塑料,光稳定性也很差,在热和光的作用下,很容易发生脱HCl反应,即通常说的降解。

降解的结果是塑料制品强度下降、变色、出黑线,严重时导致制品失去使用价值。

影响PVC降解的因素有聚合物结构、聚合物质量、稳定体系、成型温度等方面。

根据经验,PVC型材发黄大多是因为口模处出现糊料,其原因是口模流道不合理或流道内局部抛光不好,存在滞料区。

而PVC型材出黄线大多是机筒内出现糊料,其原因主要是筛板(或过渡套)之间有死角,物料流动不畅。

黄线在PVC型材上呈纵向直线,则滞料是在口模出口处;若黄线不直,则主要是在过渡套。

配方和原料不变时也出现黄线,则应主要从机械结构上找原因,找到发生分解的起始点并加以排除。

如从塑料机械结构上找不到原因,则应考虑是配方或工艺方面存在问题。

避免降解的措施有以下几个方面:(1)严格控制原材料的技术指标,要使用合格的原料;(2)制定合理的挤出成型工艺条件,在该条件下PVC物料不易降解;(3)挤出成型设备和模具应结构良好,要消除设备与物料接触面可能存在的死角或缝隙;流道应为流线型,长短适宜;应改善加热装置,提高温度显示装置的灵敏度及冷却系统的效率。

二、弯曲变形PVC型材弯曲变形是挤出过程中常见的问题,其原因有:口模出料不均匀;冷却定型时,物料冷却不充分,後收缩量不一致;设备与其他因素。

挤出机全线的同心度和水平度是解决PVC型材弯曲变形的前提条件,因此,每当更换模具时都应对挤出机、口模、定型模、水箱等的同心度和水平度进行校正。

其中,保证口模出料均匀是解决PVC型材弯曲的关键,开机前应认真装配口模,各部位间隙要一致,若开机时发现口模出料不均,应依据型坯弯曲变形方向,对应调整口模温度,如调整无效,则应适当提高物料的塑化度。

进行辅助调整调节定型模的真空度和冷却系统是解决PVC型材变形的必要手段,应加大型材承受拉伸应力一侧的冷却水量;采用机械偏移中心的方法调整,即一边生产,一边调整定型模中间的定位螺栓,依据型材弯曲方向进行反向微量调整(采用该法时应慎重,且调整量不宜过大)。