数控宏程序编程在数控加工中的应用

- 格式:pdf

- 大小:172.94 KB

- 文档页数:3

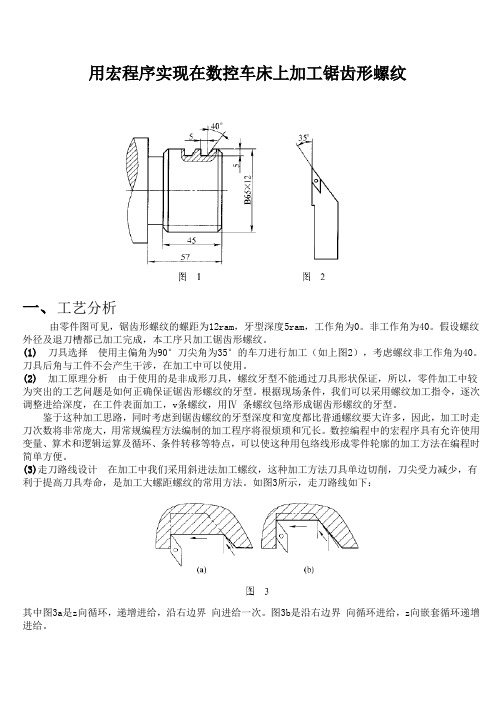

用宏程序实现在数控车床上加工锯齿形螺纹一、工艺分析由零件图可见,锯齿形螺纹的螺距为12ram,牙型深度5ram,工作角为0。

非工作角为40。

假设螺纹外径及退刀槽都已加工完成,本工序只加工锯齿形螺纹。

(1) 刀具选择使用主偏角为90°刀尖角为35°的车刀进行加工(如上图2),考虑螺纹非工作角为40。

刀具后角与工件不会产生干涉,在加工中可以使用。

(2) 加工原理分析由于使用的是非成形刀具,螺纹牙型不能通过刀具形状保证,所以,零件加工中较为突出的工艺问题是如何正确保证锯齿形螺纹的牙型。

根据现场条件,我们可以采用螺纹加工指令,逐次调整进给深度,在工件表面加工,v条螺纹,用Ⅳ条螺纹包络形成锯齿形螺纹的牙型。

鉴于这种加工思路,同时考虑到锯齿螺纹的牙型深度和宽度都比普通螺纹要大许多,因此,加工时走刀次数将非常庞大,用常规编程方法编制的加工程序将很烦琐和冗长。

数控编程中的宏程序具有允许使用变量、算术和逻辑运算及循环、条件转移等特点,可以使这种用包络线形成零件轮廓的加工方法在编程时简单方便。

(3)走刀路线设计在加工中我们采用斜进法加工螺纹,这种加工方法刀具单边切削,刀尖受力减少,有利于提高刀具寿命,是加工大螺距螺纹的常用方法。

如图3所示,走刀路线如下:其中图3a是z向循环,递增进给,沿右边界向进给一次。

图3b是沿右边界向循环进给,z向嵌套循环递增进给。

1、刀具在工件外,沿锯齿形螺纹的40。

斜边进给一定的深度。

2、进行螺距12ram的螺纹加工,完成后刀具返回前一螺纹加工起点。

3、向坐标不变,刀具自右向左沿z向进给一定深度。

4、进行螺距12ram的螺纹加工,完成后刀具返回前一螺纹加工起点。

5、向坐标不变,刀具继续自右向左沿z向进给,然后同 4 加工;如此循环,直到z坐标到达牙型左侧轮廓线,则该深度牙型余量依次全部被切除。

6、刀具依据①的螺纹起点,继续沿锯齿形螺纹的40。

斜边进给一定的深度,然后同②~⑤加工;如此循环,一直进给到螺纹底径,则全部锯齿形螺纹被加工完成。

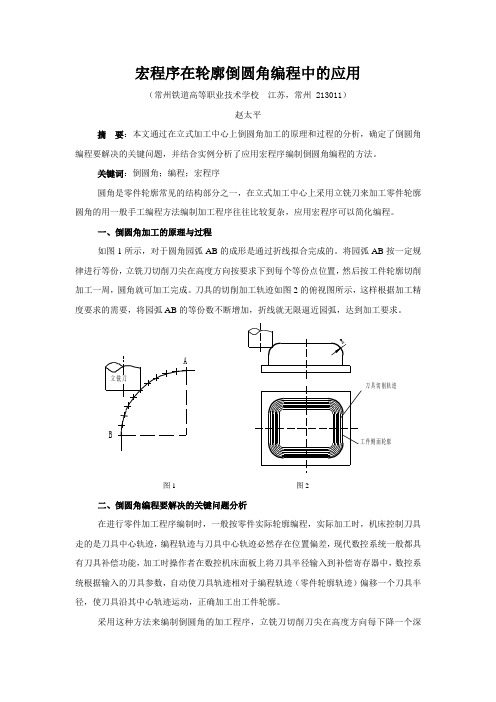

宏程序在轮廓倒圆角编程中的应用(常州铁道高等职业技术学校江苏,常州 213011)赵太平摘要:本文通过在立式加工中心上倒圆角加工的原理和过程的分析,确定了倒圆角编程要解决的关键问题,并结合实例分析了应用宏程序编制倒圆角编程的方法。

关键词:倒圆角;编程;宏程序圆角是零件轮廓常见的结构部分之一,在立式加工中心上采用立铣刀来加工零件轮廓径,使刀具沿其中心轨迹运动,正确加工出工件轮廓。

采用这种方法来编制倒圆角的加工程序,立铣刀切削刀尖在高度方向每下降一个深度,将要按如图2俯视图所示的一条刀具切削轨迹的实际尺寸编制一段程序,一方面为了保证圆角部分的加工精度,圆角园弧将被划分成很多等份,程序将会很烦琐,另一方面如果工件侧面轮廓复杂的话,每条刀具切削轨迹节点坐标计算量将很大,使编程工作量大大增加,甚至手工编程无法完成。

如图3所示每条刀具切削轨迹好象是把工件侧面轮廓不断等距偏移形成的。

每条刀具中心轨迹与对应的刀具切削轨迹存在一定距离的偏差,在实际加工时,机床控制刀具走的是加工出就是工件侧面轮廓,若按照同样的工件侧面轮廓的尺寸编程,但在半径补偿寄存器中输入值为(r -△),刀具实际半径不变,实际加工时,刀具中心轨迹会向内偏移△,加工出的实际轮廓就是把工件侧面轮廓小△。

可以看出,按照同样的工件侧面轮廓的尺寸编程,通过改变补偿寄存器中的半径补偿值,就可以得到不同的刀具切削轨迹。

对于具备刀具半径补偿量可变量赋值的数控系统(如FANUC-0i 系统),倒圆角加工可以按照工件侧面轮廓的尺寸编程,立铣刀切削刀尖在不同高度位置时的提供不同的半径补偿(r -△)图4凸圆角刀具切削刀尖到上表面的距离h和刀具中心线到工件侧面轮廓距离L计算分别见公式1和公式2,凹圆角刀具切削刀尖到上表面的距离h和刀具中心线到工件侧面轮廓距离L计算分别见公式3和公式4,h = R-R×cosα--------------------------------------------(式1)L = r-R+R×sinα-----------------------------------------(式2)h1= R×sinα-----------------------------------------------(式3)L1= r-R×cosα--------------------------------------------(式4)(其中:R-圆角半径,r-刀具半径,α-角度变量)通过上述分析可以看出,在加工过程中刀具切削刀尖到上表面的距离h(h1)和刀具四、小结轮廓的倒圆角加工,一般先完成其基本轮廓的加工,然后在其轮廓的基础上采用宏程序进行编程加工,对于具备刀具半径补偿值可变量赋值的数控系统,倒圆角编程加工将更加方便。

宏程序在分层加工数控编程中的应用作者:刘向锋来源:《电子技术与软件工程》2015年第17期摘要宏程序编写灵活,逻辑性强,实用性强,既可以用于编制复杂二次曲线曲面的程序,也可以用来简化程序,灵活应用宏程序,将使编写的程序可读性强,执行效率高。

【关键词】宏程序分层加工数控编程1 前言数控编程作为数控加工的关键技术之一,其程序的编制效率和质量在很大程度上决定了产品的加工精度和生产率。

尤其是随着数控加工不断朝高速、精密方向的发展,提高数控程序的编制质量和效率对于提高制造企业的竞争力有着重要的意义。

随着CAD/CAM软件的不断普及应用,数控编程的模式逐渐由自动编程取代手工编程。

但CAM软件编程和手工编程有着各自的特长,且现有的CAM软件不能满足所有数控系统的特殊功能。

因此,充分结合这两种编程模式,对于提高编程的效率和质量有着重要的意义。

目前,国内企业使用的数控机床大多是普通数控机床和少量的高精密数控机床。

对于传统的普通数控机床,存在着内存容量有限,无法实现高速切削加工等缺陷;因此,最大限度地发挥普通数控机床的加工效率,编制简洁合理的小容量数控程序,使加工程序变得简洁,对现实加工来说,有着很重要的实际意义。

2 宏程序的应用在手工编制数控机床程序中,经常把能完成某一功能的一系列指令像子程序那样存入存储器,用一个总指令来代表他们,使用时只需给出这个总指令就能执行其功能。

所存入的一系列指令称做用户宏程序主体,这个总指令称做用户宏功能指令。

宏程序最大的特点实在程序中能够使用变量,变量之间还能够进行运算,可以把实际值设定为变量,使宏程序功能更具通用性。

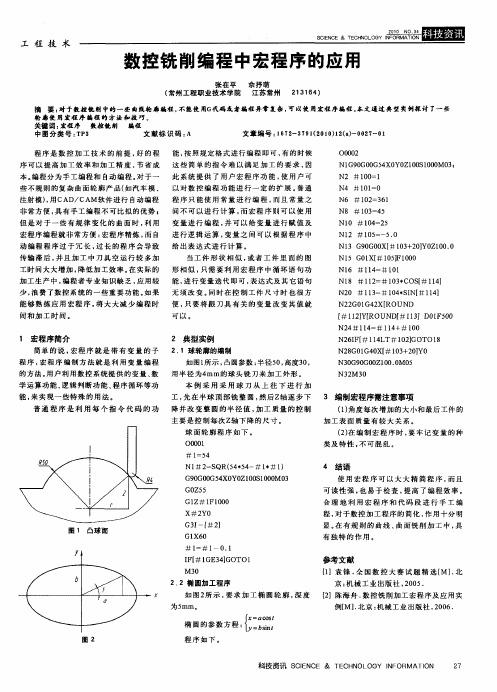

我们通过以下实例,分析宏程序在数控铣床上进行分层加工中的应用。

例1:如图1,毛坯为100x100x30的长方块,材料为硬铝。

假设选用刀具为φ10的三刃立铣刀。

工艺分析:加工部位切深为20mm,刀具直径10mm,可采用分层、顺时针铣削,每层的深度为5mm,每层的加工宽度为15mm,可用刀具半径补偿分别铣削,刀具半径补偿值分别为13mm,6mm,5mm。