石化工程泵内温度场分析研究

- 格式:doc

- 大小:27.00 KB

- 文档页数:4

第43卷第11期 当 代 化 工 Vol. 43,No.11 2014年11月 Contemporary Chemical Industry November,2014基金项目: 广东省石化装备故障诊断重点实验室开放基金资助项目,项目号:512021;广东省产学研资助项目,项目号:2012B091100073。

收稿日期: 2014-04-01炼厂内保温管道温度场模拟研究施 雯1,王 琪1,童汉清1,邹家荣2(1. 广东石油化工学院, 广东 茂名 525000; 2. 中国海洋石油有限公司深圳分公司, 广东 深圳 518000)摘 要:由于重油粘度大,在运输过程中需要加热,通常需要在管道外加保温层。

为了有效减少能源损失,降低生产成本,就必须研究管道的保温材料和保温层厚度。

通过分析管道的几何特性,建立了管道保温层温度场的数学模型,运用有限元分析软件ANSYS 求解该数学模型,得到保温管道的温度分布。

以广东茂名石化炼油厂内某一保温管道为例,基于温度场模拟结果,计算出保温经济厚度。

这些问题的求解为减少能量损耗、优化保温管道设计等问题奠定了理论基础。

关 键 词:管道;保温层;经济厚度;温度场;ANSYS 软件中图分类号:TQ 018 文献标识码: A 文章编号: 1671-0460(2014)11-2265-03Simulation Study on Temperature Field of Thermal Insulation Pipelines in the Refinery SHI Wen 1,WANG Qi 1,TONG Han-qing 1,ZOU Jia-rong 2(1. Guangdong University of Petrochemical Technology, Guangdong Maoming 525000,China ; 2. China National Offshore Oil Co., Ltd. Shenzhen Branch, Guangdong Shenzhen 518000,China )Abstract : Heating is required in the transport process because of high viscosity of heavy oil, so the pipelines of heavy oil need external insulation layer. In order to reduce energy loss and production costs effectively, it is necessary to study the pipe insulation material and insulation thickness. In this paper, by analyzing geometric properties of the pipeline, the mathematical model of temperature field for the thermal insulation pipeline was established. Then finite element analysis software ANSYS was used to solve the mathematical model to obtain the temperature distribution. Taken a thermal insulation pipeline in Maoming petrochemical refinery as an example, based on simulation results of temperature field, the economic insulation thickness was calculated. Solving those problems could lay the theoretical foundation of reducing energy consumption and optimizing pipeline design.Key words : Pipeline; Insulation layer; Economic thickness; Temperature field; ANSYS software在炼厂的生产过程中,由于生产工艺、操作工的技能以及生产设备的需要,一般需要较高的温度和压力,才能进行相关反应。

0 前 言混凝土泵车是利用两个主油缸驱动两个砼缸往复运动,使混凝土不断地从料斗中吸入砼缸并通过固定在臂架上的砼管输送到浇筑地,通过多节臂架的组合动作可实现在不同空间位置灵活作业,因此广泛地应用于现代化基建中。

当前,泵送液压系统主要有开式和闭式两种,对闭式系统而言,通过散热器的流量较小,且油箱和管路自身散热功率较低,冷却系统设计不当时很容易导致液压油高温。

当前主要通过理论计算和样机热平衡试验来分析冷却系统是否满足要求,存在计算精度低、热平衡试验耗时长等问题,因此通过仿真来替代热平衡试验是提高液压系统热管理方案设计效率的重要手段。

对于液压系统热平衡研究,王剑鹏等人利用集中参数法建立装载机液压转向系统的传热仿真模型,能很好地验证多个工况下热平衡温度[1]。

张钦国等人基于Adams 和AMESim 软件建立了装载机的动力学和热液压系统联合仿真模型,研究散热器不同驱动方式对液压油温的影响[2]。

费烨等人研究了塔机闭式液压系统,定量分析了系统参数、外部负载、环境等参数对系统温度的影响[3]。

然而对于混凝土泵车泵送液压系统,大多研究其动态特性[4-6] ,鲜有热平衡温度的研究。

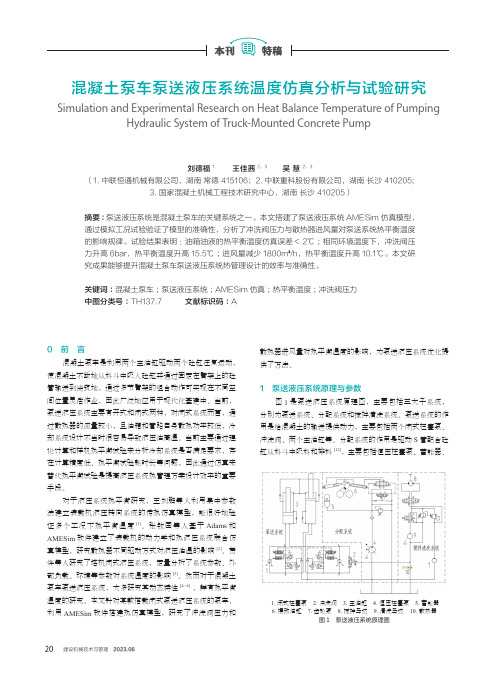

本文针对某款搭载闭式泵送液压系统的泵车,利用AMESim 软件搭建热仿真模型,研究了冲洗阀压力和混凝土泵车泵送液压系统温度仿真分析与试验研究Simulation and Experimental Research on Heat Balance Temperature of PumpingHydraulic System of Truck-Mounted Concrete Pump刘德福1 王佳茜2、3 吴 慧 2、3(1.中联恒通机械有限公司,湖南 常德 415106;2.中联重科股份有限公司,湖南 长沙 410205; 3. 国家混凝土机械工程技术研究中心,湖南 长沙 410205)摘要:泵送液压系统是混凝土泵车的关键系统之一。

本文搭建了泵送液压系统AMESim 仿真模型,通过模拟工况试验验证了模型的准确性,分析了冲洗阀压力与散热器进风量对泵送系统热平衡温度的影响规律。

水源热泵工程集中区地下水温度场的数值模拟分析摘要:为了避免地下水源热泵用户集中区用户间的热贯通,需要合理布设取回水井。

文章采用有限单元法建立地下水温和水位数值模型,预测水温和水位的变化趋势,模拟结果区内地下水温冬季变化范围6.3~14.2℃,夏季变化范围11.5~21.2℃,满足水源热泵工程对取回水的要求,能够避免了用户间的热贯通。

通过建立合理的数值模拟,能够定量地分析水源热泵工程抽回水对地下水温度场变化,为合理取回水井设计提供依据。

关键词:水源热泵;地下水位和水温;数值模拟;热贯通[1] 地下水源热泵空调系统是一种利用浅层地热能进行制冷和供暖的采能技术,近年来[2]该系统的工程应用已比较广泛。

在应用过程中,盲目的利用水源热泵技术,在新建水源热泵工程设计过程中有时只考虑满足自身的使用,而忽略了对周围地下水环境的影响,从而造[3-4]成热贯通等现象,导致水源热泵机组换热效率降低。

笔者结合实际项目建立地下水水温和水位的数值模型,预测水温和水位的变化趋势,为在水源热泵用户较多的地区的新建水源热泵工程项目提供参考依据。

2沈阳市某区A项目拟采用水源热泵工程,其采暖和制冷面积为59920.96m。

该项目采33暖期用水量为850432 m,制冷期用水量为678442m,设计抽水井5眼,回水井17眼。

项目3周围水源热泵用户比较多,如图1所示。

B用户距离A100m,用水量26.48m/h,有1眼抽水3井和1眼回灌井;C用户距离A260.0m,用水量90.0m/h ,1眼抽水井,3眼回水井;D用3户距离A区380.0m,用水量为253.0m/h,2眼抽水井,6眼回灌井;E用户距离A100.0m,33用水量为98.0 m/h,1眼抽水井,1眼回灌井;F用户距离A230.0m,用水量为240.0 m/h,抽水井2眼,回灌井7眼,上述用户均利用水源热泵采暖和制冷。

因此对地下水水温和水位进行数值模拟检验对已有用户B-F是否造成热贯通和取回水影响,成了该项目能否通过水行政专管部门审批的关键。

石化工程泵内温度场分析研究

【摘要】采用螺杆泵采油技术,能有效降低成本,有较好的经济效益。

但是,螺杆泵工作过程中烧泵频率偏高,螺杆泵井的检泵周期明显比普通的抽油机井和电潜泵井短,这在一定程度上抑制了该技术的进一步应用。

本文在前人研究基础上,对螺杆泵定子及泵内流体温度场的分布规律进行了深入分析和研究,这对有效增加螺杆泵井的检泵周期,降低成本,提高经济效益有重要的实际意义。

【关键词】螺杆泵采油技术;定子;转子;泵内流体

引言

螺杆泵采油技术作为一项全新的油井举升技术,其较之于一般的抽油机,有成本低、占地少、能源消耗低、易维护以及应用范围广等诸多特点,正因为该项技术的这些特点,使得它迅速在国内各大油田普通推广使用。

现阶段,螺杆泵工作过程中面临最为棘手的问题是烧泵现象。

通过统计分析,螺杆泵井的检泵周期明显比普通的抽油机井和电潜泵井短,所以,根据螺杆泵的工作特性研究其烧泵的机理,将对有效增加螺杆泵井的检泵周期,降低成本,提高经济效益有重要的实际意义。

本文在文献1研究基础上,确定转子温度场和定子轴向温度的一般分布特征,以及泵内流体温度分布规律,并对不同生产气油比和泵排出口压力下的变化规律进行深入分析。

1、螺杆泵定子、转子及泵内流体等温度场相关模型

1.1转子生热率

转子温度增加的主要热源来自3个方面,即定、转子摩擦生热;定、转子接触而发生的热传导;转子与泵内流体之间发生的对流传热作用。

根据文献1的假设(5),可确定转子单位表面积在单位时间内所传入的摩擦生热量:

公式(1)(2)中,λr表示橡胶的导热系数,W/(m·K);λs表示合金钢导热系数,W/(m·K);ρr表示橡胶密度,kg/m3;ρs则表示合金钢的密度,kg/m3;cr表示橡胶的比热容,J/(kg·K);E表示橡胶的弹性模量,MPa;cs表示合金钢比热容,J/(kg·K);μ表示橡胶的泊松比;l表示转子在1个转动周期内所完成的滑动距离,mm;n表示转子的转速,r/min;δ表示定、转子的过盈量,mm;f表示定、转子的摩擦系数;H表示接触点到定子衬套外边缘的距离,mm;vt 表示转子的理论速度,m/s;va则表示转子的实际速度,m/s;R表示转子的半径,mm。

定子热传导至转子的热量可以表示为

转子与泵内流体之间产生的对流传热量表示为

式中:hs表示两者之间的对流传热系数,W/(m2·K);θΓ1和θΓ2分别表示转子、定子衬套内表面的温度,℃;θp表示泵内流体的实际温度,℃。

在单位时间内,生热率(转子增加的热量),可表示如下

1.2温度场热平衡方程

转子在单位时间内的生热率可视为内热源,因此,根据传热学理论可建立极坐标下转子的温度场热平衡方程:

1.3泵内流体增温模型

螺杆泵定子橡胶衬套滞后会产生一定热量,定、转子由于摩擦也会生成一定的热量,这些热量均会导致定、转子温度升高。

滞后、摩擦产生的热量还有一部分传递至泵内的流体,并使泵内流体的温度增加;随着泵腔内的流体由内向外移动至排出口,导致泵腔内的压力逐渐升高,增压做功所产生的热量也会引起泵内流体温度的提高。

因此,根据公式(4)可确定转子与泵内流体间的对流传热量;同样,可计算定子与泵内流体间的对流传热量如下:

公式中,cV表示定容比热容,J/(kg·K);γ为比定压热容与泵内压力的比值;ρ表示泵内流体的密度,kg/m3。

2、温度场模型参数设置

本文模型计算以GLB500-21型号螺杆泵为基础。

该型号螺杆泵的外径D=114mm;转子直径d=44mm;合金钢外套壁厚δ=10mm;偏心距e=8mm。

螺杆泵转子为合金钢材料,其弹性模量E=2.1×105MPa;导热系数λ=49.3W/(m·K);密度ρ=7800kg/m3;泊松比μ=0.3;比热容c=564J/(kg·K)。

为了简化模型,本文将定子橡胶衬套视为不可压缩状态,因此,其弹性模量E=2.82MPa;导热系数λ=0.1465W/(m·K);泊松比μ=0.499;密度ρ=1200kg/m3;比热容c=840J/(kg·K)。

根据前述公式,计算不同温度、压力,以及不同转速下定子截面的最高温度。

同时,采用迭代求解的方法,可明确定子截面的最高温度轴向以及泵内流体具体的温度分布规律。

3、模型计算结果分析

3.1转子温度场

根据控制容积热平衡法,可确定转子温度场热平衡方程下的温度场分布,如

下图1所示。

由于定、转子过盈配合以及转子特有的运动规律,使得螺杆泵转子温度场清晰地划分为高温和低温两个区域,如图1。

由于转子的左半部分与定子之间有更长的接触时间,且为纯滑动摩擦,因此,转子左半部分与右半部分相比,能够产生更多的摩擦热量。

通过对工作1年的转子实物的观察,转子通常会出现1条较为明显的破坏带,并且该破坏带沿着转子轴呈螺旋分布状态,破坏带为半圆形,其宽度说明了定、转子间的相对运动关系及接触关系,且其破坏的程度与定、转子间的过盈量也有十分紧密的联系。

从对实物工作产生的破坏带观察可知,其产生的现象与本文的模型计算结构大体是一致的。

3.2泵内流体温度分布情况分析

下图2为泵吸入口压力pin=4MPa、排出口压力pout=10MPa、吸入口温度θin=45℃、转速n=90r/min情况下螺杆泵内部流体压力和温度的分布曲线。

从图中可以明显看出,由于受到泵内压力的影响,泵内流体的温度较为明显地划分为2个阶段。

因为前7级泵腔内部压力相等,紧邻的两级容腔间不存在漏失,因此,泵内流体增压温度升高为0,而流体温度则按照线性趋势递升。

图2所示8~21级容腔内,由于相邻2级泵腔间出现漏失引起泵内压力增加,使泵内流体出现压缩做功,由于做功产生热量,逐渐使温度升高。

曲线于第8级容腔发生突变,同时,随着泵内流体向排出口流动,导致定子的温度下降,流体温度增加趋势明显放缓。

图3表示不同条件下泵内温度的具体分布曲线。

图3a表示螺杆泵内部流体在不同泵排出口压力变化情况下的温度变化曲线。

从图3可以看出,当螺杆泵排出口的压力增加时,曲线向吸入口偏移,直线段缩短;同时,由于泵内压力增加,这在一定程度上减少了定、转子间的接触关系,使定子温度降低,并使泵内流体增温速度减慢。

3.3定子轴向温度分布情况

图4a表示的是当转速n=90r/min、泵吸入口压力pin=4MPa情况下,各泵排出口压力定子截面最高温度轴向分布曲线。

从图可以分析得知,当螺杆泵排出口压力增加,定子的最高温度逐渐偏移至吸入口,最高温度在泵排出口压力提高的同时继续降低。

图4b表示不同生产气油比条件下定子截面的最高温度沿轴向分布曲线。

在图4中,θr表示定子温度,并且随着生产气油比的提高,泵腔内壁面与泵内流体间产生的对流传热减弱,螺杆泵定子温度逐渐升高,同时,由于受泵内压力分布影响,定子温度受生产气油比影响区域主要在泵的排出口附近。

4、结束语

本文的研究结果表明:

(1)随着排出口压力的升高,定子轴向温度及泵内流体温度分布曲线偏移

至吸入口,而泵内压力降低,减弱了定、转子间的接触关系,并导致定子温度下降;

(2)泵内流体温度受生产气油比的影响区域主要为泵排出端,并且,泵内流体温度随生产气油比的增加则陡增。

另外,由于气体的增加,使得定子内壁面与泵内流体之间的对流传热情况减少,并导致定子温度升高。

参考文献

[1]薛建泉,张国栋,吴慎渠等.双热源作用下螺杆泵定子非稳态温度场数值模拟[J].中国石油大学学报:自然科学版,2012,36(3):130-134.。