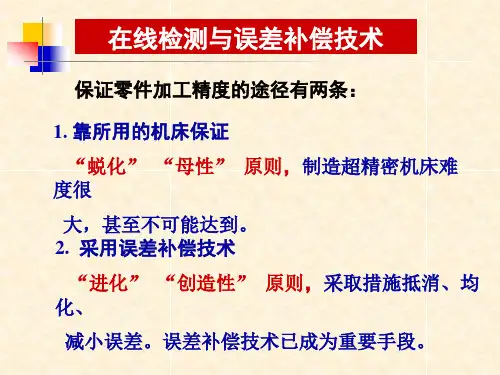

第6章 在线检测与误差补偿技术.

- 格式:ppt

- 大小:1.43 MB

- 文档页数:42

6 MIMU 误差分析、标定-第六章 惯性测量组合误差分析及其标定技术微型速率捷联惯性测量组合(陀螺仪、加速度计 )性能的好坏直接影响惯性测量的精度。

因此,研究惯性测量组合误差源,建立误差模型方程,准确评价其性能精度,加强惯性器件的标定技术,利用软件通过误差补偿措施来进一步提高使用时的实际精度,已成为其使用过程中的重要环节,对惯性测量组合的误差分析和标定,有下列三种目的:(1)评价惯性测量组合性能、精度,考核是否满足规定的要求。

(2)建立惯性测量组合模型方程,利用计算机按使用条件计算出仪表的规律性误差,并给予补偿,来提高仪表的实际使用精度。

(3)确定仪表误差的随机散布规律,作为使用规范的依据。

6.1 误差分析惯性测量组合测量仪表的输出包含有对敏感的物理量的正确反映、由仪表本身制造缺陷引起的误差(标度因数误差和不对称性误差)、安装误差(交叉耦合误差)、漂移误差、随机误差以及由外界因素影响而产生的误差等。

用数学形式来表示输出、输入和误差间的关系称为仪表的误差模型方程。

影响惯性测量组合误差的外界因素很多,如电压、频率、温度、气压、周围的电场、载体的线运动、角运动及时间等。

对外界力学和电学环境造成的误差可以采取屏蔽、隔离的措施,使之难以影响到仪器的内部。

对于安装误差,来源于制造工艺上,采用精密测量仪器测试该小角度,其误差一般限制在一定的范围。

其它不能被抑制的外界因素就只剩下仪表本身缺陷误差、漂移误差、随机误差和飞行体的线运动、角运动引起的误差,它们之间是相关的,可通过误差标定或进行补偿可消除其影响。

1、误差模型方程的建立对于陀螺仪,有r t a f D D D D D D ++++=ω (6-1)对于加速度计,有r t a f A A A A A A ++++=ω (6-2) 式中 A D ,---分别为陀螺仪、加速度计输出;f f A D ,---分别为陀螺仪、加速度计输出中由于仪表本身缺陷所引起的误差,它不受外界因素的影响;a a A D ,---分别为陀螺仪、加速度计输出中随线加速度变化的部分。

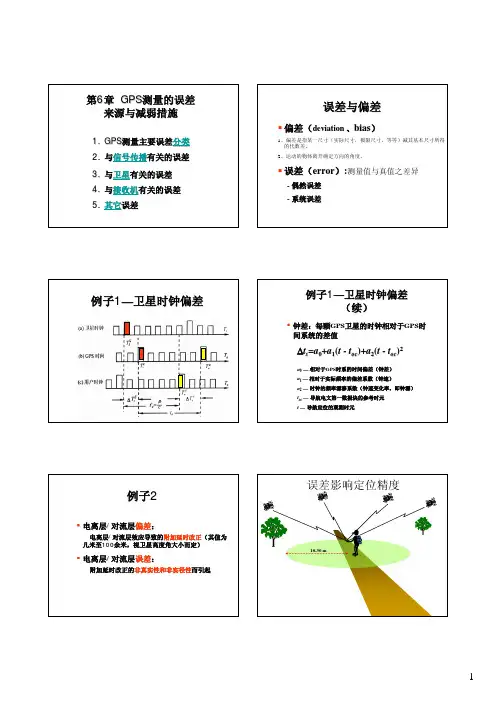

误差影响定位精度10-30 m接收机天线相位中心的偏移和变化消除或消弱各种误差影响的方法①•模型改正法–原理:利用模型计算出误差影响的大小,直接对观测值进行修正–适用情况:对误差的特性、机制及产生原因有较深刻了解,能建立理论或经验公式–所针对的误差源•相对论效应•电离层延迟•对流层延迟•卫星钟差–限制:有些误差难以模型化改正后的观测值=原始观测值+模型改正•求差法–原理:通过观测值间一定方式的相互求差,消去或消弱求差观测值中所包含的相同或相似的误差影响–适用情况:误差具有较强的空间、时间或其它类型的相关性。

–所针对的误差源•电离层延迟•对流层延迟•卫星轨道误差•…–限制:空间相关性将随着测站间距离的增加而减弱消除或消弱各种误差影响的方法②消除或消弱各种误差影响的方法③•参数法–原理:采用参数估计的方法,将系统性偏差求定出来–适用情况:几乎适用于任何的情况–限制:不能同时将所有影响均作为参数来估计消除或消弱各种误差影响的方法④•回避法–原理:选择合适的观测地点,避开易产生误差的环境;采用特殊的观测方法;采用特殊的硬件设备,消除或减弱误差的影响–适用情况:对误差产生的条件及原因有所了解;具有特殊的设备。

–所针对的误差源•电磁波干扰•多路径效应–限制:无法完全避免误差的影响,具有一定的盲目性6.1 GPS测量误差分类及对距离测量的影响与信号传播有关的误差与卫星有关的误差与接收机有关的误差其它误差•对流层折射•电离层折射•多路径效应•星历误差•卫星钟差•相对论效应•接收机钟差•位置误差•天线相位中心的偏差及变化•各通道间的信号延迟误差•地球潮汐1.5-15m1.5-15m1.5-5m1. m6.2 与信号传播有关的误差电离层折射对流层折射多路径误差电离层中的气体分子由于大气折射效应)利用电离层改正)(2cos P T t P-π∑3ϕαDC =5ns T P =14hαn 和βn :由导航tropion N δρδρλ++- 6.2.2对流层折射▪离地面高度40km 以下的大气层,是一种非电离大气层。

机械结构加工误差的在线监测与补偿算法研究随着现代制造技术的快速发展,机械结构加工误差的控制成为了制造业中的一大挑战。

误差的存在会直接影响产品的质量和性能,因此开发高效准确的在线监测与补偿算法对于提高加工精度至关重要。

一、加工误差的来源分析机械结构加工误差主要来源于以下几个方面:1. 设备精度问题:包括机床刚度、传动装置精度等方面的问题;2. 加工环境:如温度、湿度等环境因素对加工精度的影响;3. 材料特性:材料热胀冷缩、变形等对加工精度的影响;4. 加工工艺:加工路径、刀具磨损等对加工结果的影响。

二、机械结构加工误差监测方法针对机械结构加工误差的监测,目前主要有以下几种方法:1. 传感器监测法:通过安装传感器在机械结构中实时测量加工误差,获取误差数据;2. 图像处理法:通过分析加工过程中的图像变化,来反推加工误差;3. 数学建模法:通过建立数学模型,模拟加工过程,从而推测加工误差;4. 机器学习法:通过训练机器学习模型,对加工误差进行预测和监测。

三、机械结构加工误差的在线补偿算法在线补偿算法是指在加工过程中,根据实时监测的加工误差数据进行修正,以达到提高加工精度的目的。

目前常用的在线补偿算法有以下几种:1. 手动调整法:加工人员根据误差监测数据,手动调整机械结构参数,达到误差补偿;2. 反馈控制法:根据误差监测数据,自动调整机械结构参数,通过反馈控制实现误差的补偿;3. 预测补偿法:通过对加工误差的预测,提前进行补偿,减少误差对产品质量的影响;4. 神经网络补偿法:通过训练神经网络模型,对加工误差进行在线补偿。

四、机械结构加工误差的在线监测与补偿算法研究进展随着智能制造技术的发展,机械结构加工误差的在线监测与补偿算法研究也取得了一系列重要进展。

以下列举几个研究领域的案例:1. 传感器技术的创新:如光纤传感技术、纳米测量技术等,提高了加工误差的监测精度;2. 图像处理算法的改进:利用深度学习算法,实现对加工过程中微小变化的实时监测;3. 数学建模方法的优化:通过对加工过程中各因素的分析,对误差进行准确建模,提高补偿效果;4. 机器学习算法的应用:利用大数据和机器学习技术,对加工误差进行精准预测和监测。

误差补偿方法误差补偿方法是指在测量过程中对结果产生的误差进行补偿,以提高测量精度的一种方法。

本文将介绍几种常见的误差补偿方法。

1.零点调整法零点调整法是指将仪器在测量前进行调整,使其指示数值为零。

这样在测量时就可以减少仪器的系统误差。

2.回归分析法回归分析法是指利用统计学中的回归分析方法对测量数据进行分析,以消除数据中的随机误差和系统误差,提高测量精度。

回归分析法可用于确定测量数据与温度、湿度等环境因素的关系,进而进行相应的误差补偿。

3.自适应滤波法自适应滤波法是一种实时对测量数据进行滤波的方法。

它可以根据前一次的测量结果与当前的测量结果进行比较,并根据比较结果自动调整滤波系数,从而消除随机误差和系统误差。

二、仪器误差补偿1.校正修正法校正修正法是针对仪器的的一种误差补偿方法。

它可分为两种类型,一种是通过校正使仪器指示值符合已知标准,另一种是通过修正校正系数来消除测量误差。

校正回归法是对仪器进行校正时的一种方法。

它可以利用回归分析方法根据仪器的指示值和已知标准值之间的关系来修正仪器的误差。

常用于对称量仪器和显示仪器的误差校正。

1.温度补偿法温度补偿法指根据温度的变化对测量数据进行修正的方法。

它可以通过附加温度传感器或者利用已知温度与测量数据之间的关系来进行温度误差的补偿。

2.压力补偿法压力补偿法是指利用压力传感器来实时监测介质的压力,并根据介质的压力对测量数据进行修正的一种方法。

它常用于对液位和气体流量等的测量。

以上就是几种常见的误差补偿方法的介绍,它们可以在不同的测量情况下进行应用。

在进行测量前,应该对测量对象和仪器做详细的了解,选择合适的误差补偿方法,以提高测量精度。