第6章在线检测与误差补偿技术.

- 格式:docx

- 大小:529.06 KB

- 文档页数:23

大型超精密平面度在线测量与误差补偿技术1平面度在线测量的数学模型与误差分离方法对于平面度在线测量,可以采用四测头电容式组合传感器装置安装在加工机床的 z轴上,按一定的测量走点路径对工件表面进行测量,测量结果中迭加了两项误差:基准误差(即导轨运动副误差)和工件表面误差。

因此,要精确测量工件平面度,必须采用误差分离技术。

对平面度在线测量可以采用三或四传感器进行。

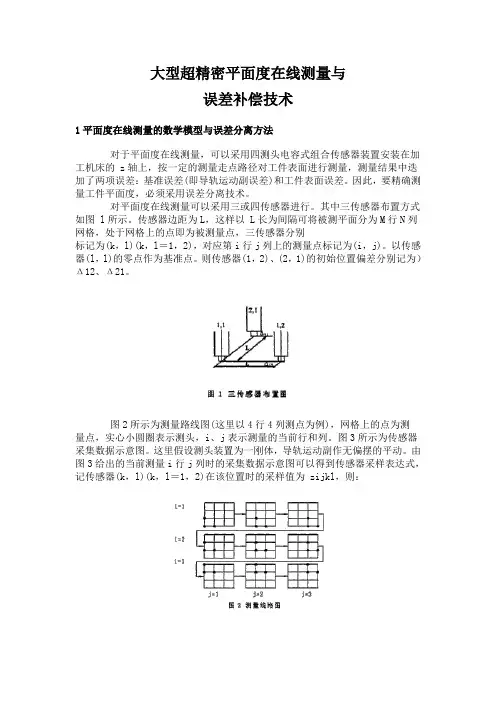

其中三传感器布置方式如图 l所示。

传感器边距为L,这样以 L长为间隔可将被测平面分为M行N列网格,处于网格上的点即为被测量点,三传感器分别标记为(k,l)(k,l=1,2),对应第i行j列上的测量点标记为(i,j)。

以传感器(l,l)的零点作为基准点。

则传感器(1,2)、(2,1)的初始位置偏差分别记为)Δ12、Δ21。

图2所示为测量路线图(这里以4行4列测点为例),网格上的点为测量点,实心小圆圈表示测头,i、j表示测量的当前行和列。

图3所示为传感器采集数据示意图。

这里假设测头装置为一刚体,导轨运动副作无偏摆的平动。

由图3给出的当前测量i行j列时的采集数据示意图可以得到传感器采样表达式,记传感器(k,l)(k,l=1,2)在该位置时的采样值为 zijkl,则:图3所示为传感器采集数据示意图。

这里假设测头装置为一刚体,导执运动副作无偏摆的平动。

由图3给出的当前测量i行j列进的采集数据示意图可以得到传感器采样表达式,记传感器(k,l)(k,l=1,2)在该位置时的采样值为Zijkl,则:2测量误差源分析及实用误差分离方法的讨论对于平面度形状误差的误差分离方法,可以采用递推逐次两点(TSTP)法和最小二乘逐次两点(LSSTP)法。

对于大型精密、超精密平面度在线测量,则应采用混合逐次两点(HSTP)法,对于精密小平面工件,采用二维最小二乘插值逐次两点(LSISTP)法进行误差分离,2.1测量误差源分析逐次两点误差分离方法是以采样公式(1)为分析处理基础的,但在实际系统中,由于各种因素的影响,采样获得的传感器信息中不仅包含运动副误差和测量平面形状误差,而且还带有各种噪声信号。

精密和超精密加工技术课程教学大纲(总8页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--《精密和超精密加工技术》课程教学大纲(一)课程基本描述课程名称:精密和超精密加工技术英文译名:Precision and Ultraprecision Machining Technology课程学时:32 学时适用专业:机械设计制造及其自动化教材:袁哲俊、王先逵主编《精密和超精密加工技术》,机械工业出版社,2006年教学参考书:王先逵编《精密加工技术实用手册》,机械工业出版社,2001年刘贺云、柳世传编《精密加工技术》,华中理工大学出版社,1991年(二)课程的性质、研究对象及任务精密和超精密加工技术是机械制造业中最重要的部分之一。

它不仅直接影响尖端技术和国防工业的发展,而且还影响机械产品的精度和表面质量影响产品的国际竞争力,世界各国都把它作为先进制作技术中优先发展的内容,高等院校的机制专业是较老的学科,随着新技术的应用,此专业也应与时俱进开设该课程。

本课程研究对象是精密和超精密加工技术的基本理论、加工工艺、加工设备、测量技术及环境技术等。

本课程的主要任务是培养学生:1、建立起精密和超精密加工技术的基本概念,了解精密和超精密加工技术的应用范围。

2、掌握精密和超精密加工技术的基本理论和基本技术,具有选择和应用精密和超精密加工工艺和设备的基本能力。

3、了解精密和超精密加工技术的最新发展趋势,新理论和新技术。

培养学生在相关技术领域从事精密和超精密加工工作和研究的能力。

(三)教材的选择与分析精密和超精密加工技术是一门正在不断发展的新技术,国内外有关的教材和书籍不是很多,一些专著也不完全适合作教材。

目前国内可供选择的教材有:袁哲俊、王先逵主编《精密和超精密加工技术》,机械工业出版社;王先逵编《精密加工技术实用手册》,机械工业出版社;刘贺云、柳世传编《精密加工技术》,华中理工大学出版社。

工艺与检测数控机床误差补偿技术及应用提高在线检测精度的补偿技术天津大学 章 青 刘丽冰 刘又午 北京机床研究所 赵宏林 盛伯浩 摘要 文章利用在机测量运动链分析,提高测头球心的定位精度;同时以特征分析法来处理测头的内部误差。

通过补偿前后与三坐标测量机的实验数据对比,结果表明补偿效果良好。

关键词 在线检测 误差补偿 数控机床1 概述 加工过程的质量监测问题一直受到人们的重视。

制造业如何以低成本、高精度和灵活多变的柔性加工技术迎接二十一世纪的挑战也是人们关心的问题。

质量监控是现代加工技术的重要组成部分,作为加工过程监测手段的在机测头,可对工件安装定位、对刀、刀具磨损或破损以及加工件的形位尺寸等进行有效的监控。

目前针对测量精度问题的研究主要集中在如何提高测头系统的精度[5],当测头作为在机测量工具时,机床的坐标精度直接影响测量精度。

本文通过在机测量过程机床运动链分析,并以特征分析法来处理测头的内部误差,用软件补偿法提高测量精度。

2 在线检测过程的运动链分析 在线检测过程的运动链与加工过程相似,其区别是将刀具替换成测头。

根据机床几何误差补偿技术分析,将包括机床在内的在机测量系统抽象提炼,以低序体阵列形式描述机床拓补结构,通过相邻体的基本变换(包括位置变换矩阵和位移变换矩阵),其形式为(其中:c=cos,s=sin;A k、B k、C k为坐标系间的相对方位角)[AJ K]=c B k c C k-c B k s C k s B k x k (c A ks C k+s A k s B k c C k)(c A k c C k-s A k s B k s C k)-s A k c B k y k(s A k s C k-c A k s B k c C k)(c A k s B k s C k+s A k c C k)c A k c B k z k0001构成计算测头测球中心定位误差模型为R p o1=∏t=u[AJ K]R p k1式中:∏t=u表示多体系统低序体的连乘,R p k={x p k,y p k,Z p k}T为测头测球中心相对于刀具坐标系的坐标值。

精密复杂零件数控加工在线检测误差补偿研究发布时间:2021-09-06T11:07:37.133Z 来源:《科学与技术》2021年4月11期作者:张淞[导读] 精密复杂零件制造是一个国家制造业水平的集中体现。

随着我国数控加工张淞航空工业哈尔滨飞机工业集团有限责任公司黑龙江哈尔滨 150000摘要:精密复杂零件制造是一个国家制造业水平的集中体现。

随着我国数控加工技术的飞速发展.人们对在线检测技术提出了更高的要求。

当前国内大量在线检测软件受机床系统、测头品牌等限制,编程烦琐,价格昂贵无法通用。

开发一套宏程序在线检测库,引入数控机床系统,通过调用宏程序并赋值,生成所需要的在线检测程序。

控制加工中心自动完成检测任务.这样不但可以有效提高产品检测精度、效率,还可以大大降低检测成本。

关键词:精密复杂零件数控加工;在线检测误差补偿;前言:制造业装备技术的不断进步,对零件的加工精度和效率等提出了愈来愈高的要求。

与规则零件相比较,复杂曲面零件的设计、加工和精度检测等过程更为复杂,要求有相应的检测技术对不同尺度、不同精度要求的各类复杂曲面加工精度进行检测和保证。

一、精密复杂零件数控加工在线检测原理复杂零件通常由圆柱、圆锥、凸台、凹槽、球、椭圆等几种基本体组合而成.将一个精密复杂零件按不同特征分解为不同的基本体。

在计算机上生成基本体在线检测宏程序,将基本体在线检测宏程序由通信接口传输至数控机床,通过调用基本体在线检测宏程序库中的宏程序并赋值,生成所需要的在线检测程序。

机床伺服系统驱动测头对被测件上的点、线、面、圆孔、圆柱、圆锥、凸台、凹槽、球、椭圆等基本体进行测量,测头测量时发出的触发信号通过测头与数控系统的专用接口转换为数控系统可识别的信号。

数控系统接收信号后,记录下各测量点坐标,对坐标进行处理,最终获得组合体的测量结果。

二、精密复杂零件数控加工在线检测误差补偿1.在线检测系统在误差分析与补偿的科学研究领域上仍然存在着关键性目前国内所开发的在线检测系统的检测对象较为单一,针对复杂曲面的在线检测系统较少,然而复杂曲面的零部件的应用越来越广泛,只能针对简单规则形体(如平面、圆柱等)的在线检测平台不能满足要求。

复杂曲面零件加工精度的原位检测误差补偿方法一、背景介绍随着科技的发展,复杂曲面零件在现代制造业中得到了广泛应用。

然而,由于其形状复杂、表面曲率变化大等特点,加工精度的控制成为了一个难点。

为了保证零件的质量和可靠性,需要对其进行精确的检测和误差补偿。

二、原位检测方法原位检测是指在加工过程中对零件进行实时检测。

常用的原位检测方法有以下几种:1.光学扫描法利用激光或相机等设备对零件表面进行扫描,获取其三维形状信息。

这种方法具有非接触、高精度、快速等优点,但需要专业设备和软件支持。

2.触发式探头法将探头与机床配合使用,在加工过程中对零件进行触发式检测。

这种方法可以实现高频率的检测,并且适用于各种形状的零件。

3.振动传感器法利用振动传感器对机床刀具和工件之间的振动信号进行监测,从而推断出零件表面形状。

这种方法不需要直接接触零件表面,适用于高速加工和不易测量的零件。

三、误差补偿方法原位检测可以获得零件的实时形状信息,但由于加工误差、机床刚度等因素的影响,检测结果可能存在一定误差。

因此需要对误差进行补偿。

1.基于模型的方法将零件形状建立数学模型,并通过计算机仿真等手段预测其加工误差。

然后根据实际检测结果对模型进行修正,最终得到精确的形状信息。

这种方法需要专业知识和软件支持,但可以实现高精度的补偿效果。

2.基于数据挖掘的方法利用机器学习等技术对大量数据进行分析和处理,从中提取出影响零件形状的关键因素,并建立相应的模型进行预测和补偿。

这种方法不需要精确的数学模型,但需要大量数据支持。

3.基于反馈控制的方法根据原位检测结果对机床运动参数进行实时调整,以达到最佳加工效果。

这种方法简单易行,但受到设备和环境条件限制。

四、误差补偿实践应用误差补偿方法的实际应用需要根据具体情况进行选择和调整。

以下是一些常见的误差补偿实践应用:1.基于反馈控制的加工误差补偿在数控机床加工过程中,通过对刀具位置、速度等参数进行实时调整,以达到最佳加工效果。

航空零件典型结构特征在线测量及补偿技术研究2 中航西安飞机工业集团有限责任公司【摘要】航空结构件加工精度要求高,加工难度大,在线测量与补偿技术是实现航空结构件精准制造的一种先进技术方法。

本文主要对在线测量与补偿技术进行了介绍,并对其适用范围与技术优势进行了探讨,开发了典型结构特征在线测量及补偿程序,对于在复杂工程环境下实现关键结构特征在线测量与补偿具有较为重要的参考价值。

【关键词】航空零件;在线测量;补偿;结构特征1引言航空零件通常具有外形结构复杂、协调关系多、精度要求高等特点,在数控加工过程中,受切削力、残余应力释放等影响,加工变形往往较难控制,容易导致产品加工质量问题。

机床在线测量系统能够对各阶段零件加工状态进行精确、快速检测,实现对零件加工过程质量的测量与评定,同时可以有效避免离线检测中二次装夹及变形带来的误差。

特别是在适用于多品种、小批量航空结构件加工的智能化柔性生产线中,使用在线测量及自动补偿技术可以实现机床自动控制、数据自动分析、加工自动补偿,省时省力,对于提高航空结构件加工质量具有十分重要的意义。

2在线测量与补偿技术机床在线测量系统是集数控机床、数控系统及测量探头系统为一体的高度集成化系统[1]。

在线测量与补偿技术是基于机床在线测量系统,通过测量探头采集零件加工过程关键结构特征尺寸数据信息,经与理论值进行对比,计算得到补偿值并写入数控系统相应位置,进一步开展补偿加工的先进制造技术,其主要实现思路如图1所示。

图1 在线测量与补偿技术思路2.1 适用范围要实现机床误差的快速检测与补偿,主要有两种途径:(1)在数控系统直接执行测量与补偿程序;(2)借助外部商业软件,依靠独立计算机进行计算分析与补偿。

其中,第一种方法简单易行,但受限于数控系统计算能力,对于复杂外形公差无法进行补偿,而第二种方法虽然功能强大,但实际操作过程较为繁琐,不利于现场实施,因此使用程序进行在线测量与补偿是实际工程应用的较优解。

第一章机械制造工艺学的研究对象是机械产品的制造工艺,包括零件加工和装配两方面,其指导思想是在保证质量的前提达到高生产率、经济型。

课程的研究重点是工艺过程,同样也包括零件加工工艺过程和装配工艺过程。

工艺是使各种原料、半成品成为产品的方法和过程。

各种机械的制造方法和过程的总称为机械制造工艺。

一、绪论机械制造技术有两方面的含义:其一是指用机械来加工零件(或工件)的技术,更明确的说是在一种机器上用切削方法来加工,这种机器通常称为机床、工具机或工作母机;另一方面是指制造某种机械的技术,如汽车、涡轮机等。

广义制造论的形成过程一、制造设计一体化制造技术发展阶段: 手工业生产阶段、大工业生产阶段、虚拟现实工业生产阶段二、材料成形机理的扩展1去除加工:又称分离加工,是从工件上去除一部分材料二成形2结合加工:是利用物理和化学的方法将相同材料或不同材料结合在一起而成形,是一种堆积成形,分层制造方法。

按结合机理和结合强度分为附着、注入和连接三种3变形加工:又称流动价格,是利用力,热,分子运动等手段使工件产生变形,改变其尺寸形状和性能,如锻造、铸造等。

三制造模式的发展第二节机械产品生产过程:是指从原材料开始到成品出厂的全部劳动过程,包括直接生产过程和辅助生产过程直接生产过程:使被加工对象的尺寸、形状和性能产生一定的变化,即与生产过程有直接关系的劳动过程。

包括毛坯的制造,零件的机械加工和热处理,机器的装配、检验、测试和涂装等主要劳动过程。

辅助生产过程:不是使加工对象产生直接变化,但也是非常必要的劳动过程。

包括专用工具、夹具、量具和辅具的制造、机器的包装、工件和成品的储存和运输、加工设备的维修,以及动力(电、压缩空气、液压等)供应等辅助劳动过程。

机械加工工艺过程的概念:采用各种机械加工方法,直接用于改变毛坯的形状、尺寸、表面质量和力学物理性能,使之成为合格零件的生产过程。

机械加工工艺过程的组成机械加工工艺过程由一个或若干个顺序排列的工序组成,工序又分为安装、工位、工步和走刀.1)工序由一个(或一组)工人在同一台机床或同一个工作地,对一个(或同时对几个)工件所连续完成的那一部分机械加工工艺过程。

精密复杂零件数控加工在线检测误差补偿研究发布时间:2021-09-06T11:23:55.217Z 来源:《科学与技术》2021年4月11期作者:王晓庆[导读] 精密复杂零件制造是一个国家制造业水平的集中体现。

随着王晓庆航空工业哈尔滨飞机工业集团有限责任公司黑龙江省哈尔滨市 150000摘要:精密复杂零件制造是一个国家制造业水平的集中体现。

随着我国数控加工技术的飞速发展,对在线检测技术提出了更高要求。

本文详细论述了精密复杂零件数控加工在线检测误差补偿。

关键词:精密复杂零件;数控加工;在线检测;误差补偿随着现代技术的高速发展,机械制造行业零件形状越来越复杂,且零件的质量问题是在机械制造业中急需解决的问题。

零件的加工误差评定和误差补偿技术是零件质量的关键问题。

由于传统离线方案利用三坐标测量机(CMM)对零件进行检测,存在二次装夹误差问题,以及大型零件难以实现检测和评价的技术难题,在线检测方案应时而生,在加工制造业中应用较广泛。

一、数控加工技术的特点数控加工的基本含义较模糊,一般只要是在数控机床上进行的零件加工,均可归入到数控加工领域。

数控机床控制通过计算机实现,使机械生产过程中“人”的影响降到最低,用于实现这个控制过程的计算机被称作数控系统,数控系统能根据基本程序控制数控机床的运动,其基本程序是程序员在深入研究工件材质、机床性能、加工需要等问题后,联系系统指令格式编制而成。

系统的输出指令一般需要包括机床和主轴的启停指令、主轴的旋转及转速控制指令、进给运动控制指令、刀具更换及运动指令等。

1、精度高。

因采用了计算机插补技术,即便是机床各部件存在着一定误差,也能通过及时的反馈,修正这一误差,从而实现高精度加工。

2、加工速度快。

数控加工工序集中,自动化程度高,同一批零件许多工序都能在同一台机床上进行加工,不仅省去了频繁编写程序的麻烦,且不会出现人为误差,工序集中后,省去了繁杂的零件装卸工序,有效提升了加工速度。

数控机床误差补偿关键技术及其应用一、本文概述随着现代制造技术的飞速发展,数控机床作为精密制造的核心设备,其加工精度和效率直接决定了产品质量和生产效益。

然而,在实际应用过程中,数控机床不可避免地会受到各种误差的影响,如几何误差、热误差、力误差等,这些误差的存在严重影响了机床的加工精度和稳定性。

因此,对数控机床误差补偿关键技术的研究与应用,已成为当前制造业领域的研究热点和难点。

本文旨在深入探讨数控机床误差补偿关键技术及其应用。

对数控机床误差的来源和分类进行详细分析,明确误差补偿的重要性和必要性。

重点介绍了几种常用的误差补偿方法,包括基于误差模型的补偿、基于在线测量的补偿以及基于的补偿等,并对各种方法的优缺点进行了比较和评价。

结合具体的应用案例,详细阐述了误差补偿技术在提高数控机床加工精度和效率方面的实际效果,为实际生产和科研工作提供了有益的参考和借鉴。

本文的研究不仅有助于深化对数控机床误差补偿技术的理解,也为推动制造业的转型升级和提高产品质量提供了有力的技术支持。

二、数控机床误差来源与分类数控机床作为现代制造业的核心设备,其加工精度直接决定了产品的质量和性能。

然而,在实际运行过程中,数控机床会受到多种因素的影响,导致误差的产生。

这些误差不仅会影响机床的加工精度,还会缩短机床的使用寿命。

因此,对数控机床的误差来源进行深入分析,并采取有效的补偿措施,对于提高机床的加工精度和稳定性具有重要意义。

几何误差:这是指由于机床结构本身的设计、制造和装配不当所导致的误差。

例如,机床床身、导轨、主轴等部件的几何形状误差、位置误差以及运动误差等。

热误差:数控机床在工作过程中,由于内部热源和外部热环境的影响,会产生温度变化,从而导致机床结构发生热变形,产生误差。

热误差是数控机床误差中的重要组成部分,对加工精度的影响较大。

动态误差:这是指机床在运动过程中,由于惯性力、切削力等动态因素导致的误差。

例如,机床在高速运动时,由于惯性力的作用,会使机床结构发生弹性变形,从而影响加工精度。

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

6. 1 概述6. 2 在线检测与误差补偿方法6・3微位移技术0 旳ii. 4*弐扎烤一、保证零件加工精度的途径保证零件加工精度的途径:1 ) “蜕化”原则,或称“母性”原则。

2) “进化”原则,或称"创造性”原则。

提高加工精度的途径:1)隔离和消除误差; 2)误差补偿,用相应的措施去“钝化仁抵消、均化误差,使误差减小•© ■的M烹攵缚二.加工精度的检测1.离线检测工4^加工完毕后,从机床上取下,在机床旁或在检测室中进行检测。

2.检测工件加工完毕后,在机床上不卸下工件的情况下进行检测。

3・衽线检产工件在加工过程中的同时进行检测,又称主动检测、动态检测。

o 旳込.J|A 水茅在线捡测特点1)能够连续检测加工过程中的变化,了解在加工过程中误差分布和发展;2)检测结果能反映实际加工情况;3)在线检测的难度较大;4)在线检测大都用非接触传感器,对传感器的性能要求较高;5)—般是自动运行,形成在线检测系统•二兰捡测灵爭1)直接检测系统:直接检测工件的加工误差,并补偿2)间接检测系统:检测产生加工误差的误差源,并补偿0旳尢茅三.误差补偿技术1.误差味的旣念在机械加工中出现的误差釆用等措施使误差减小或消除误差补偿。

从狭义的角度分析:(校正)是指对测量.计算.预测所得的误差进行修正(校正);是指从综合测量所得的误差中分离出所需的单项误差;是指两个或更多个误差的相互抵消;是对一尺寸、形状、位置差值的补足.2.浜差补偿的筈A(1)实时与非实时误差补偿实时误差补偿一加工过程中,实时进行误差检测,并紧接着进行误差补偿,不仅可以补偿系统误差,且可以补偿随机误差。

非实时误差才H尝一只能补偿系统误差。

(2 )软件与硬件误差补偿软件补偿一通过计算机对所建立的数学模型进行运算后,发出运动指令,由数控随动系统完成误差补偿动作。

软件与硬件补偿的区分是看补偿信息是由软件还是硬件滸於此,,»I. Ff . I •:・二屋补偿的矣型(3)单项与综合误差补偿综合误差补偿是同时补偿几项误差,比单项误差金要复杂,但效率高、效果好.(4)单维与多维误差补偿多维误差补偿是在多坐标上进行误差补偿,难度和工作量都比较大,是近几年来发展起来的误差补偿技术。

O 旳血护总扎烤3・误差补偿过程过程:1)反复检测出现的误差并分析,找出规律,找出影响误差的主要因素,为疋渓注瓷目.2 )进行误差信号的处理,去除干扰信号,分离不需要的误差信号,找出丄件加J误差与征彳gF 芸1;乞间::关系,建兰相应的数学模型.3)选择或设计合适的误差补偿-4;系统和哆心二t严,以便在补偿点实现补偿运动。

4)验证误差补偿的效果,进行必要的调试,保证达到预期要求•O 旳血护总扎烤4 •误差补偿系统的俎建5•误害补偿技术的发展 1 )预报型补偿Fore - casting Compensatory Control - FCC 技术,利用在线随机建模理论.先进的传感技术.计算机技术.微位移技术等,对误差 进行建模和预报,对动态误差进行实时补偿。

2)综合型补偿对工件尺寸、形状和位置误差同时进行综合 补偿,其中包括对尺寸、形状和位置一种误差 中的多项误差进行综合补偿。

1 )误差信号的检测 2) 误差信号的处理 3) 误差信号的建模 4 ) 尝控制 I 5 )补偿执行机构计算机控制系统«W ■ r 6 • - • - a* «课差补偿系统组成示意图 1-谋差信号检测2-谋差传号处理 3-谋差信号建模4-补偿控制5-补偿执行机构一.形状位置误差的在线检测L;卜圆.孔娈形状位置误差的测量方法三点法建立如图所示的直角坐标系。

0]点的极坐标为X ( 0 )和y(0)0s(0)为被测工件的轮廓形状误差。

测微仪A、B、C的输出信号分别为A(e). B(0). C(0), 则J -J消去X( e)和y( e)得三点法误差分离基本方程为© 旳血弍攵苓测量时,若取采样点数为N,则令只有在主轴回转完整一周后,衣>邑冬擔夙诱萼转位法采用圆光栅测量角度位置,用测微仪(测头传感器)测量工件形状误差和回转轴系运动误差,起点电路提供一个作为角度位置的起始点信号。

图G-7 转彳立法测峨原理1 a光橱2—辅助紬3-Mtt «戒栄性联紬巾4被》轴系5 ««心及转位工具6—T件7—测头8—光》读敛头9一诫动开关鴻微仪最后求得任意时刻机床主轴回转运动误差武点电路1转位法测量时只作一次转位,共测得两组数据式中每次转位时,测头不动,工件相对于轴系转■角,共测m个位直,,可得数据可得© 旳血弐扎鸟若整个检测装置的检测重复性好,则均运动误差当咄艮大时,■的平均值忽略不计,可得回转轴系平© 旳血弐扎鸟在0度位置测完后,测头不动,工件相对于轴系各作一次■ 转位角,取转位角等于采样间隔角■, 共得3组数据O 旳14- 弐趴缚由式(1)、(3)可得由式(1)、(2)可得取平均值一般式由式(4 ) . ( 5 )可得© 4血弐扎烤2.平面类形状位置误差的测量方法若检测装置重复性好,可认为可得式中测量分两次进行,在第二次测量时,工件转过180度, 得到两组数据© 4血弐扎烤测量分两次进行,在第二次测量时,工件平移一个步距S,得到两组数据若机床和检测装置重复性好,可认为可得两点'漱I«头刖\ 1、他G-io脚点”;制a取步距S为两测头的间距进行测量,若将机床直线运动部件的角运动误差■忽略不计,则得到O 旳血弐趴煜工件一JU 法测M用间距为步距S 的三个测头进行测量,则考虑机床直线 运动部件角运动误差 ■,得到3组方程O二点法(2) (3)将式(1)与式(3)相加后减去2倍的式(2)得"心)机床直线运动部件一测头B测头C测头/2・磨削工务圆度的误差补偿14图6-13 磨削工件圆度的误差补偿1一工件 2—妙轮 3 基准盘 4—位岡步器 5—传感》 6"三爪自定心长* 7—骡动系统 8—电《9—放大调解 10 —相调龍1】一解二.在线检测与误差补偿系统应用-.车訓丄件圆皮和画枉zk 的鎂差补:二工件圆度误差平均减小40%, 工件圆柱度误 差平均减小23 %4工件圆度 误差由0. 74 P m减少到0. 375 pm 。

吕1 ■ H)012—放大«13 «处理器14—挖制》義!存轩吞44JJ 厂尸十7 4 jJ …;;3 •钱削工件内孔圆柱度的误差才a 6-14 熒削工件内孔a 柱度的误差补偿 1 —«刀 2—补信执行机构 3—梭镜 4—主轴轴系 5"分光《6—激光《7-x-y^向光传©«R —拥《系統 9 建模与用报 10—控制》11 —*冷电SISft*卜信执彳i 机构山丄1」4 i i !4JJ ;『f • tJ 1 ■ '4.立铳工件直线度的误差补偿该系统直线 度误差减少780%.禺675 立佻工件貢线席的俣差补偿 1 工件 2—«ft 3-切削主轴 4一光传濾抽5—驱动系统 6—控制» 7—建模 与侦报 8—«1 ft 系冼 y —机床工作台10- «光器 U —测嚴》后补偿后的内 孔圆柱度误 差减少了56 % "64%图6-17精密丝杠螺距的谋差补偿M LM P •烤平面度误 差减少了 80%1IJ II I I ~ ■6.精密丝杠螺距的误差孙偿ZZJxci补偿执行机构压电陶瓷单个螺距误差可减 少89%机床丝杠56W 6-36数控立徒工件平面度的谋差补偿 】-工件2-力具3—M 针4央具5-'涉进电动机I6—步进电动机2 7—《比束1 8支* 9 «光束2 10— W««就器 11»91 12-几 谀 集%IT 存秤科41 j 丁 ........ —I~^T~;■5.数控立铳工佯平面度的误卷补偿光电码盘微处理器 \线件位移传感器一、微位移系统及应用微位移系统由黴u-d构、岭测二置和去:制系纭组成,为了实现小行程、高灵敏度和高精度的位移。

饗位宀勺是实现微位移的执行机构,其核心部分是微位移器件;杪汉:装置是用来测量微位移的移动量及其精度,在闭环系统中作为反馈信号; 扛帝用兀用来控制整个系统的工作,通过控制策略实现需求的技术性能指标。

1)微进给2)误差补偿述鯉董》二、微位移机构的类型© 旳血趴o 旳血-A* 尢*T2乙屋控杯從位移工作台O 旳血-A* 尢 3磋二佶绵徉位移工作台放置于磁场中的材料发生尺寸和形状变 化的现象一磁致伸缩效应。

磁致伸缩机构是利用铁磁材料在磁场的 作用下产生微伸长运动来实现微位移的, 改变磁场强度可控制伸电磁铁rr 巧f弹簧微动工作台链策(或金W丝)图6-20 电磁控制微位移工作台长率,但铁磁材料在磁场的作用下,除了产生磁致伸缩外,还伴有发热伸长。

o 旳血-A* 尢*T电介质在外电场的作用下,由于感应极化的作用而产生应变,其应变大小与电场强度的平方成正比,其应变方向与电场方向无关一电致伸缩效应。

电致伸缩材料:铤镁酸铅系列(PMN)、弛豫铁电体.双弛豫铁电体、PZT铁电陶瓷系列等•电致伸缩器件具有结构紧凑、体积小、分辨率高,无发热现象.控制简单等特点.J.电介质受到机械应力作用时,会产生电极化,电菽化的大小与施加的机械应力成正比,电极化的方向随应力的方向而改变一正压电效应。

电介质在外电场的作用下,将产生应变,应变大小与电场大小成正比,应变方向与电场方向有关,当电场的方向改变时,应变的方向也M着改变一逆压电效应。

压电材料:铁电晶体和压电晶体两类。

常用的压电晶体有钛酸叔压电陶瓷、轄钛酸铅系压电陶瓷(PZT)。

0 A茅尺蟻式压电旳瓷屯执三坐标压电徉位移工徒台1)a)原始非工作状态b) b)器件A加电压后缩小夹紧电动机轴C)器件C加电压后轴向伸长推动器件A并使电动机轴向某一轴向方向作步进运动;d)d)器件B加电压后直径缩小央紧电动机轴;c)器件A不加电压后恢复原状松开电动机轴;F)器件C不加电后.轴向收缩恢复原状图弘21尺绩式民电陶住电机«)除toWT作状恣b) If件1先*电或机釉C)»件r »ifcH)»件B央累电动机«<?)■«/I 松开O »件C4fc«ff S•4、B植向伸«压电S斡G轴向忡編圧瞰》仟W&22三金»压电《位務工作台4 5- «<b rfVfr «_y m律轨債—・・「*含a-上•■■ft金»■»ffl6・23 «性支甘»性号轨1 一《«««2 ・•《«&« .1- »tttt电a件 < *«工作台5 «s 6—修*«7 «性《»8-art 工作仔♦WWM£»S0 旳血总典为设3个管状压电器件的变形量分别为■、■ ■,则X方向的微位移为・,y方向的微位移为,绕Z轴的转动.0 旳血4% 水茅[课后思考題习题6-2 习题6 -150 旳血聆IT。