铍青铜的热处理

- 格式:doc

- 大小:40.00 KB

- 文档页数:4

铍青铜得热处理专业:冶金姓名:易高松学号:20061369铍青铜就就是一种用途极广得沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500公斤)。

其热处理特点就就是:固溶处理后具有良好得塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好得弹性极限,同时硬度、强度也得到提高。

一、铍青铜得固溶处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、二、铍青铜得时效处理、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、、三、铍青铜得去应力处理一、铍青铜得固溶处理一般固溶处理得加热温度在780-820℃之间,对用作弹性组件得材料,采用760-780℃,主要就就是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后得力学性能影响不大,但会影响其冷加工时工模具得使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮得热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后得机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热得要求),当然形状复杂得零件为了避免变形也可采用油。

二、铍青铜得时效处理铍青铜得时效温度与Be得含量有关,含Be小于2、1%得合金均宜进行时效处理。

对于Be大于1、7%得合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

铍青铜创建时间:2008-08-02铍青铜(beryllium bronze)以铍为主要添加元素的青铜。

铍青铜的铍含量为0.2%~2%,再加入少量的(0.2%~2.0%)钴或镍第三组元。

该合金可热处理强化。

是理想的高导、高强弹性材料。

铍青铜无磁、抗火花、耐磨损、耐腐蚀、抗疲劳和抗应力松弛。

并且易于铸造和压力加工成形。

铍青铜铸件的典型用途是用作塑料或玻璃的铸模、电阻焊电极、石油开采用防爆工具、海底电缆防护罩等。

铍青铜加工材的典型用途是用作电子器件中的载流簧片、接插件、触点、紧固弹簧、板簧和螺旋簧、膜盒、波纹管及引线框架等。

分类铍青铜分为两大类。

依合金成分而分,铍含量为0.2%~0.6%的是高导(电、热)铍青铜;铍含量为1.6%~2.0%的是高强铍青铜。

依制造成形工艺,又可分为铸造铍青铜和变形铍青铜。

国际上通用的铍青铜合金牌号以C为首。

变形铍青铜有C17000、C17200(高强铍青铜)和C17500(高导铍青铜)两大类。

与之相对应的铸造铍青铜则有C82000、C82200(高导铸造铍铜)和C82400,C82500,C82600,C82800(高强耐磨铸造铍铜)。

世界上最大的铍铜合金生产厂家为美国的BrushWellman公司,其企业标准与国际标准对应,具有一定的权威性。

中国生产铍青铜的历史几乎与前苏联、美国等国同步,但列入国家标准的牌号只有高强度铍青铜QBe1.9、QBe2.0、QBe1.7。

其他高导铍青铜或铸造铍青铜,根据石油工业和国防工业发展的需求已投入规模生产。

性能铍青铜具有良好的综合性能。

其力学性能,即强度、硬度、耐磨性和耐疲劳性居铜合金之首。

其导电、导热、无磁、抗火花等性能其他铜材无法与之相比。

在固溶软态下铍青铜的强度与导电性均处于最低值,加工硬化以后,强度有所提高,但电导率仍是最低值。

经时效热处理后,其强度及电导率明显上升。

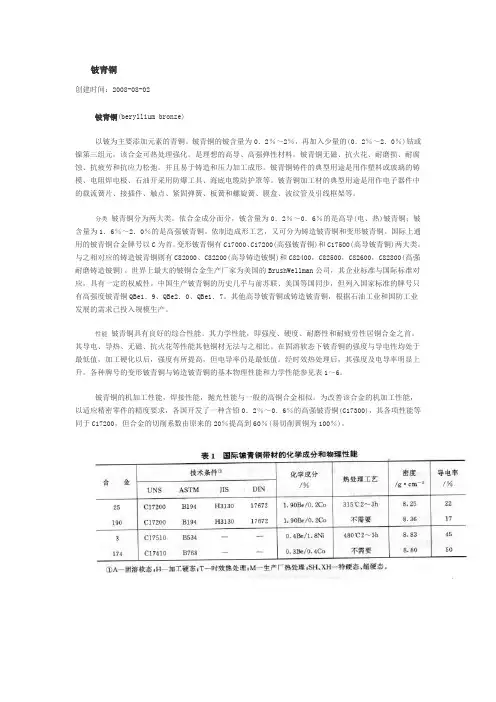

各种牌号的变形铍青铜与铸造铍青铜的基本物理性能和力学性能参见表1~6。

铍青铜处理后硬度铍青铜的硬度铍青铜的硬度非常高,很多的防爆工具就是采用铍青铜作为材料,这就是应用了铍青铜的硬度的一个例子。

铍青铜是一种含铍铜基合金(Be0.2~2.75%wt%),在所有的铍合金中是用途最广的一种。

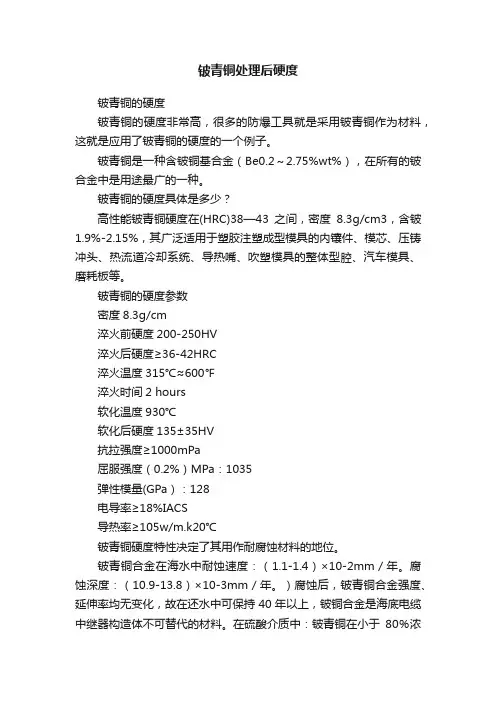

铍青铜的硬度具体是多少?高性能铍青铜硬度在(HRC)38—43之间,密度8.3g/cm3,含铍1.9%-2.15%,其广泛适用于塑胶注塑成型模具的内镶件、模芯、压铸冲头、热流道冷却系统、导热嘴、吹塑模具的整体型腔、汽车模具、磨耗板等。

铍青铜的硬度参数密度8.3g/cm淬火前硬度200-250HV淬火后硬度≥36-42HRC淬火温度315℃≈600℉淬火时间2 hours软化温度930℃软化后硬度135±35HV抗拉强度≥1000mPa屈服强度(0.2%)MPa:1035弹性模量(GPa):128电导率≥18%IACS导热率≥105w/m.k20℃铍青铜硬度特性决定了其用作耐腐蚀材料的地位。

铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

腐蚀深度:(10.9-13.8)×10-3mm/年。

)腐蚀后,铍青铜合金强度、延伸率均无变化,故在还水中可保持40年以上,铍铜合金是海底电缆中继器构造体不可替代的材料。

在硫酸介质中:铍青铜在小于80%浓度的硫酸中(室温)年腐蚀深度为0.0012-0.1175mm,浓度大于80%则腐蚀稍加快。

同时还具有较好的流动性和重现精细花纹的能力。

由于铍铜合金的诸多优越性能,使其在制造业获得了广泛的应用。

铍青铜是沉淀硬化型合金,固溶时效处理后具有很高强度、硬度、弹性极限和疲劳极限,弹性滞后小,并具有耐蚀(铍青铜合金在海水中耐蚀速度:(1.1-1.4)×10-2mm/年。

铍青铜淬火硬度多少最合理一般来说并不对铍青铜的硬度进行很硬性的规定,因为铍青铜固溶加时效处理后,正常情况下在一段很长的时间内还有固化相的缓慢析出,所以我们会发现铍青铜随时间增长其硬度也增长的现象。

铍青铜固溶工艺介绍铍青铜是一种常用的金属合金材料,由铜和铍两种金属组成。

铍的添加可以显著提高铜的硬度和强度,同时改善其耐腐蚀性能。

在制造铍青铜制品时,固溶工艺是其中一项关键步骤。

固溶工艺可以使铜和铍两种金属充分溶解在一起,从而保证合金的均匀性和性能稳定性。

固溶温度固溶工艺的第一个关键参数是固溶温度。

根据材料的成分和应用要求,固溶温度一般在700°C到900°C之间。

过低的温度会导致固溶不完全,影响合金的性能;而过高的温度则可能引发晶间腐蚀和晶粒长大。

因此,合适的固溶温度对于获得优质的铍青铜制品至关重要。

固溶时间固溶温度之后,固溶时间是另一个重要参数。

固溶时间的选择要根据合金的成分和尺寸来确定。

一般来说,较大尺寸的合金需要较长的固溶时间,以确保充分的固溶。

过短的固溶时间会导致铜和铍的溶解不均匀,影响合金的性能。

冷却速率固溶后,冷却速率也是需要考虑的因素。

过快的冷却速率可能导致合金组织不稳定,产生内应力和晶界偏析等问题。

相反,过慢的冷却速率则会导致晶粒过大,影响合金的硬度和强度。

因此,选择适当的冷却速率对于获得理想的铍青铜制品至关重要。

固溶工艺步骤1.准备工作:–准备合适的工装和设备。

–清洁铜和铍材料,确保表面无污染物。

–准备合适的固溶温度计和计时器。

2.加热:–将铜和铍材料放入预热炉中,并将温度逐渐提高至固溶温度。

–保持固溶温度一段时间,以确保充分的固溶。

3.冷却:–将固溶后的材料从炉中取出,放置在冷却介质中,例如水或油中。

–控制冷却速率,避免过快或过慢。

4.热处理:–可选的步骤,用于进一步调整合金的性能。

–可使用淬火、回火等热处理方法,根据需要进行选择和操作。

固溶工艺的优化为了获得更好的铍青铜制品,固溶工艺还可以进行优化。

以下是一些常见的优化方法: - 加热速率的控制:适当控制加热速率可以减少热应力和晶粒的长大。

•固溶时间的优化:根据实际情况调整固溶时间,以充分溶解铜和铍。

•冷却介质的选择:不同冷却介质的选择会导致不同的冷却速率,可以根据要求进行调整。

铍青铜热处理工艺及热处理常见缺陷蒋克全;巢昺轩;洪锋;王宝龙【摘要】铍青铜是一种性能非常优良的结构材料,通过合理选择固溶+时效热处理的加热温度和保温时间,热处理后可获得良好的强度和硬度.铍青铜固溶+时效热处理后的常见缺陷有过烧、脱铍、过时效、硬度不合格等.【期刊名称】《热处理技术与装备》【年(卷),期】2017(038)005【总页数】4页(P27-30)【关键词】铍青铜;过烧;脱铍;过时效【作者】蒋克全;巢昺轩;洪锋;王宝龙【作者单位】昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002;昌河飞机工业集团有限责任公司,江西景德镇333002【正文语种】中文【中图分类】TG156.94常见铍青铜化学成分见表1,材料标准为GB/T 5233—1985。

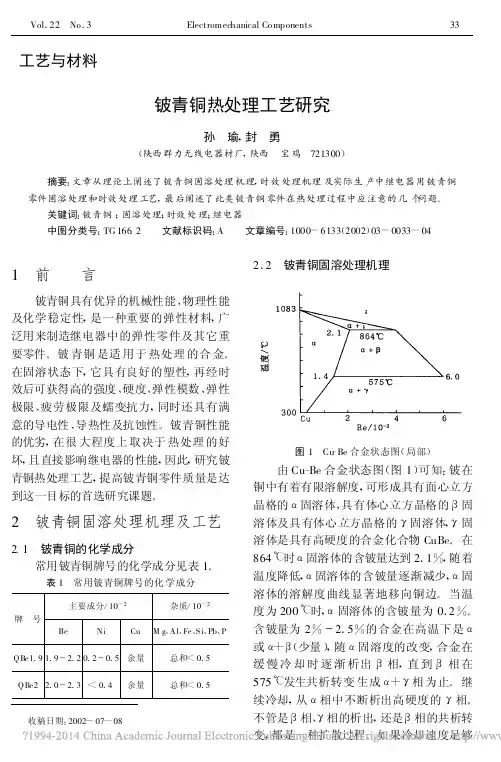

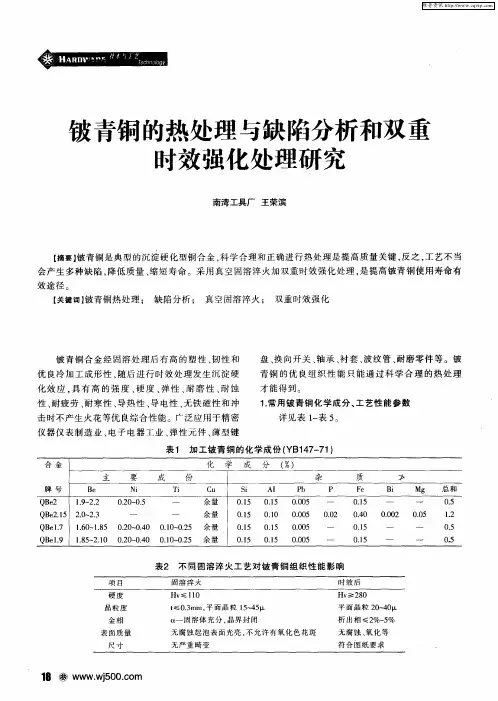

图1为铍-铜二元平衡图[1],由铜-铍二元平衡图可以看出,含1.55%的铜-铍合金在600 ℃以上有相变,所以铍青铜含铍量最低为1.7%,由铜-铍二元平衡图还可以看出,随着含铍量的增加,组织中的b相增多,在800 ℃以上,铍青铜可能出现液态,即可能出现过烧现象。

铍青铜固溶处理温度一般采用780 ℃。

实际固溶温度与合金的铍含量有关,固溶是将富铍相充分溶解才能产生最大强化,含铍量高于2.5%的材料或零件固溶温度选780 ℃,含铍量低于1.7%的材料或零件固溶温度为760 ℃,含铍量为1.9%~2.0%的合金固溶温度选770 ℃。

时效温度选择与铍含量存在以下关系:铍含量高的合金选择低的时效温度,时效温度为300 ℃;铍含量低的合金选择高的时效温度,时效温度为325 ℃;铍含量为1.9%~2.0%的合金时效温度为310 ℃或315 ℃[2]。

铍青铜表面的铍容易与氧反应,生成挥发性高的氧化铍。

由于氧化铍的挥发导致铍青铜的表面产生脱铍现象。

在盐浴炉中热处理极易产生晶间腐蚀、点蚀和褪色。

第八节铍青铜及其热处理简介一、铍青铜的定义:以铍为主要添加元素的青铜,英文名: beryllium bronze。

铍青铜的铍含量为0.2%~2%,再加入少量的(0.2%~2.0%)钴或镍第三组元。

铍铜合金的优点:该合金可热处理强化;是理想的高导、高强弹性材料;铍青铜具有良好的力学性能、弹性、导电、导热性能;无磁、抗火花、耐磨损、耐腐蚀、耐寒、抗疲劳和抗应力松弛;并且易于铸造和压力加工成形。

铍青铜的性能取决于热处理包括固溶和时效处理。

铍青铜铸件的典型用途:是用作塑料或玻璃的铸模、电阻焊电极、石油开采用防爆工具、海底电缆防护罩等。

铍青铜加工材的典型用途是用作电子器件中的载流簧片、接插件、触点、紧固弹簧、板簧和螺旋簧、膜盒、波纹管及引线框架等。

二、铍青铜的分类:依合金成分而分,铍含量为0.2%~0.6%的是高导(电、热)铍青铜;铍含量为1.6%~2.0%的是高强铍青铜。

依制造成形工艺,又可分为铸造铍青铜和变形铍青铜。

国际上通用的铍青铜合金牌号以C为首。

变形铍青铜有C17000、C17200(高强铍青铜)和C17500(高导铍青铜)两大类。

与之相对应的铸造铍青铜则有C82000、C82200(高导铸造铍铜)和C82400,C82500,C82600,C82800(高强耐磨铸造铍铜)。

世界上最大的铍铜合金生产厂家为美国的BrushWellman公司,其企业标准与国际标准对应,具有一定的权威性。

中国生产铍青铜的历史几乎与前苏联、美国等国同步,但列入国家标准的牌号只有高强度铍青铜QBe1.9、QBe2.0、QBe1.7。

三、铍青铜的性能:铍青铜具有良好的综合性能。

其力学性能,即强度、硬度、耐磨性和耐疲劳性居铜合金之首。

其导电、导热、无磁、抗火花等性能其他铜材无法与之相比。

在固溶软态下铍青铜的强度与导电性均处于最低值,加工硬化以后,强度有所提高,但电导率仍是最低值。

经时效热处理后,其强度及电导率明显上升。

各种牌号的变形铍青铜与铸造铍青铜的基本物理性能和力学性能参见表1~6。

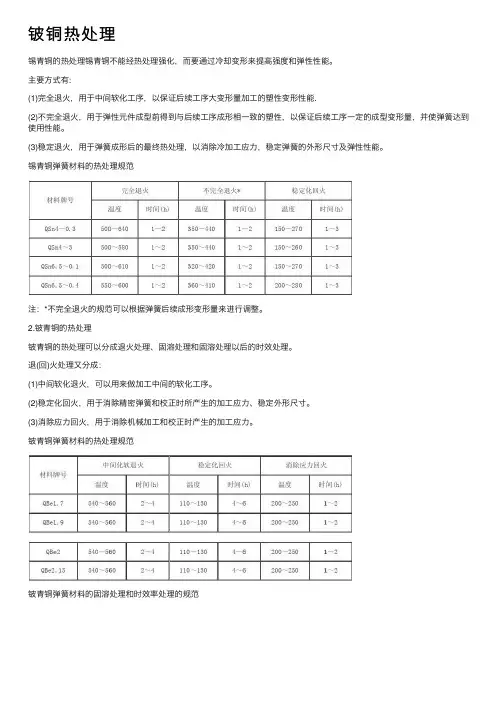

铍铜热处理锡青铜的热处理锡青铜不能经热处理强化,⽽要通过冷却变形来提⾼强度和弹性性能。

主要⽅式有:(1)完全退⽕,⽤于中间软化⼯序,以保证后续⼯序⼤变形量加⼯的塑性变形性能.(2)不完全退⽕,⽤于弹性元件成型前得到与后续⼯序成形相⼀致的塑性,以保证后续⼯序⼀定的成型变形量,并使弹簧达到使⽤性能。

(3)稳定退⽕,⽤于弹簧成形后的最终热处理,以消除冷加⼯应⼒,稳定弹簧的外形尺⼨及弹性性能。

锡青铜弹簧材料的热处理规范注:*不完全退⽕的规范可以根据弹簧后续成形变形量来进⾏调整。

2.铍青铜的热处理铍青铜的热处理可以分成退⽕处理、固溶处理和固溶处理以后的时效处理。

退(回)⽕处理⼜分成:(1)中间软化退⽕,可以⽤来做加⼯中间的软化⼯序。

(2)稳定化回⽕,⽤于消除精密弹簧和校正时所产⽣的加⼯应⼒、稳定外形尺⼨。

(3)消除应⼒回⽕,⽤于消除机械加⼯和校正时产⽣的加⼯应⼒。

铍青铜弹簧材料的热处理规范铍青铜弹簧材料的固溶处理和时效率处理的规范注:固溶处理的保温时间对材料的晶粒度和沉淀硬化后的性能影响很⼤,应该按材料的直径和厚度并通过试验来确定。

时效处理保温时间结束后可以在空⽓中冷却。

3.硅青铜线的热处理硅青铜是⼀种Cu-si-Mn三元合⾦。

有较好的强度、硬度、弹性、塑性和耐磨性,它的冷热加⼯性能也⽐较好。

它不能热处理强化,只能在退⽕和加⼯硬状态下使⽤。

弹簧成形后只需要进⾏200~280℃消应⼒回⽕处理。

说明:本连载的部分资料曾参考《航空制造⼯程⼿册》,并且⼜通过实践后,加以修正、补充、完善总结⽽成。

铍青铜发明专利(17条) 实⽤新型(24条)记录号申请号专利名称1 200410012261.1 防爆锹2 200410012291.2 青铜防磁⼯具3 200410053071.4 ⼀种新型弹性导电合⾦及其制备⽅法4 200410064548.9 ⼀种⾼强度铜合⾦防爆⼯具模锻⽣产⼯艺5 87100204 弹性元件⽤变形铜合⾦6 90102785.5 廉价防爆⼯具的制造⽅法7 91105605.X ⾼强度弹性材料铜基合⾦8 92108525.7 新型接插件复合材料9 200310109687.4 防爆⼿拉葫芦10 200510041793.2 基于压接互连技术的电⼒电⼦集成模块的制备⽅法11 02138396.0 制作弹簧导电触头的⽅法12 02103706.X 防爆⼿⼯具材料及其制造⽅法13 98114100.5 异种⾦属钎焊⾼尔夫球头⽅法14 00134013.1 ⽣产稀⼟铜基合⾦材料的⽅法15 02113214.3 ⽤热模连铸薄坯⼯艺及横向磁场感应加热⼯艺⽣产铍青铜板带材16 98104639.8 ⼀种⾼强度⾼软化温度铜基弹性材料17 200510026721.0 卫星光学遥感仪器中的平动装置18 85201272 四探针头19 89215890.5 铍青铜光亮淬⽕时效炉20 91232238.1 新型微动开关21 93219937.2 ⼩直径测井仪多芯直插式电缆接头22 92235224.0 双缸⾼速电动试压泵23 96222838.9 线簧式射频同轴连接器24 97221474.7 ⼀种线簧式射频同轴连接器25 97250097.9 弹性射频同轴连接器26 97221475.5 射频同轴连接器27 98210036.1 接插电极组件28 97234818.2 改进的LXW5系列微动开关29 99213746.2 射频同轴电缆连接器30 99213745.4 改进结构的射频同轴电缆连接器31 00236285.6 ⼀种弹性导电器32 00263150.4 卡接模块33 00259535.4 压⼒表34 01232487.6 交通牌直管形荧光灯灯座35 01244819.2 ⾎压表铍青铜膜盒36 02286453.9 ⼀种热保护器37 03233970.4 双⾦属压铸冲头38 03255591.1 电⾼压锅电接触装置39 200320109590.9 切槽式弹性联轴节40 200420041361.2 双档热敏电源开关41 200420118012.6 转动式⾳箱铍青铜1989-20051 ⼀种智能PID控制器在铍青铜热处理中的应⽤薛凌云谢建精仪器仪表学报-2005-22 铍青铜复杂零件外形及薄壁件的热处理⼯艺改进刘杰新技术新⼯艺-2005-13 铍青铜热处理⼯艺的改进杨复建[1] 梅敬军[2] 机电元件-2004-34 ⼀种智能控制器在铍青铜热处理中的应⽤薛凌云测控技术-2004-45 铍青铜线材的加⼯⼯艺张皓⽢肃冶⾦-2004-36 铍青铜弹簧热处理⼯艺的特殊性陈宝雄⾦属热处理-2004-97 铍青铜零件酸洗及钝化⽂斯雄电镀与环保-2004-28 改善铍青铜切削加⼯性张新贞电⼦⼯艺技术-2004-29 铍青铜的热处理缺陷分析和双重时效强化王荣滨有⾊⾦属与稀⼟应⽤-2003-110 铍青铜零件电镀硬铬⽂斯雄电镀与精饰-2003-111 ⾼强度铍青铜系列材料李连清宇航材料⼯艺-2003-212 铍青铜代替材料铝镍黄铜合⾦的研究王忠民刘群⼭... 热加⼯⼯艺-2003-113 铍青铜弹簧热处理⼯艺改进孙守功⾦属热处理-2003-814 铍青铜形变时效⼯艺的优化狄平⾦属热处理-2003-215 ⽤锻造法改善铍青铜γ1相的均匀性郁龙贵物理测试-2003-116 铍青铜带材⼒学性能试验夹具的改进黄⽂敏王晓春理化检验:物理分册-2002-217 铍青铜热处理⼯艺研究孙瑜封勇机电元件-2002-318 临界变形对铍青铜质量的影响及热处理与对策韩继成五⾦科技-2002-219 PLC在铍青铜带材酸洗机组上的应⽤⽥⽉周有⾊⾦属加⼯-2002-620 铍青铜带材连续表⾯处理机列处理液配⽅的试验研究郭均平有⾊⾦属加⼯-2002-2期21 弹性铍青铜零件的热处理⼯艺⾦雷⼯具技术-2002-1022 临界变形对铍青铜零件质量的影响及控制韩继成现代制造⼯程-2002-123 风⼝端头采⽤铍青铜新型材料的风⼝套研制钟国红⾼道⽂机械⼯⼈:热加⼯-2002-424 含镁铍青铜簧⽚成形⼯艺李红璀电⼦⼯程-2002-125 铍青铜零件的镀前酸洗处理吴祖昌电⽓牵引-2002-226 铍青铜的热处理缺陷分析和双重时效强化王荣滨热处理-2001-327 动态时效对铍青铜QBe2组织和性能的影响张绍芸[1] 耿⾹⽉[2]... 热加⼯⼯艺-2001-428 铍青铜的热处理与常见缺陷的分析和补救对策韩继成机械⼯艺师-2001-329 ⾼铍含量铍青铜熔模精密铸造技术的研究杨觉明包⼩平... 铸造-2001-130 铍青铜⾮标碟簧的研制吕如民周晓⽟... 锻压机械-2001-531 铍青铜QBe2合⾦形变时效⼯艺的研究狄平东华⼤学学报:⾃然科学版-2001-132 铍青铜游丝的过时效处理周海珊⾦属热处理-2001-1233 铍青铜的热处理⼯艺应⽤研究李晓艳电讯技术-2001-634 铍青铜疲劳性能对⽐实验研究范波张新明... 湖南有⾊⾦属-2001-335 酒精裂解保护法在铍青铜热处理中的应⽤韩继成机械⼯艺师-2000-236 《⼏种防⽌铍青铜时效变形⽅法》汲翠兰王朝辉长岭技术-2000-337 ⽤铍试⽤Ⅲ测定铍青铜中的铍樊树红张⽂英柳州师专学报-2000-238 热处理对铍青铜组织和性能的影响郁龙贵物理测试-2000-439 铍青铜⽣产有潜⼒应尽快形成产业化⽆现代材料动态-2000-1040 铍青铜电镀银⼯艺⽂斯雄电镀与涂饰-1999-4期41 铍青铜镀银⽂斯雄电镀与环保-1999-642 铍青铜中铍的⽐⾊分析张浩华孔庆化机电元件-1998-443 铍青铜接插件电镀耐磨⾦胡培荣[1] 杨晓东[2] 苏州⼤学学报:⾃然科学版-1997-444 铸造铍青铜潘奇汉特种铸造及有⾊合⾦-1997-145 500GIS铍青铜表⽪带触指的材料及⼯艺试验任烨⾼压电器技术-1997-446 影响铍青铜综合性能的因素韩继成机械⼯艺师-1997-847 铍青铜弹性元件的热处理(Ⅱ)袁凤松低压电器-1997-448 铁对铍青铜性能的影响贺⽣忠⽢肃有⾊⾦属-1996-149 铍青铜镀银王⽂忠电镀与环保-1996-150 电⼦天平铍青铜弹簧⽚失效分析周真孙宝军哈尔滨科学技术⼤学学报-1996-251 铍青铜镀银王⽂忠电⼦⼯艺简讯-1996-752 铍青铜热处理保护⽓氛的应⽤研究⿅尽忠航天⼯艺-1995-553 铍青铜零件镀银⽂斯雄材料保护-1995-554 铍青铜弹簧件电解抛光修正弹⼒的试验杨旭江电镀与精饰-1994-655 铍青铜零件镀硬铬⼯艺⽂斯雄电镀与涂饰-1994-356 铍青铜真空时效处理黄京昶机床电器-1994-357 铍青铜双重时效与缺陷分析及对策王荣滨红梅五⾦科技-1994-658 铬天青S直接⽐⾊法测定铍青铜中铍舒瑶燕宁波化⼯-1994-259 热处理⼯艺对铍青铜性能的影响(三)韩继城机械⼯⼈:热加⼯-1994-960 热处理⼯艺对铍青铜性能的影响(⼆)韩继城机械⼯⼈:热加⼯-1994-861 热处理⼯艺对铍青铜性能的影响(⼀)韩继城机械⼯⼈:热加⼯-1994-762 铍青铜零件的校形⽅法韩继城机械⼯⼈:热加⼯-1994-1163 铍青铜形变时效⼯艺的研究⿅尽忠航天⼯艺-1994-564 铍青铜淬⽕⼯艺的研究⿅尽忠航天⼯艺-1994-265 浅论现代轧机的电⽓传动与发展趋势:在铍青铜带材⽣产线改造⼯程电⽓⼯作中⽅伟⽢肃电⼒-1994-666 铍青铜镶件在彩电前壳注射模中的应⽤杜⽂才模具⼯业-1994-1267 铍青铜的应⼒松弛性能及组织李忆莲韩雅静中国有⾊⾦属学报-1993-168 铍青铜光亮淬⽕时效炉的⽅案论证及效果⿅尽忠铸锻热:热处理实践-1993-469 铍青铜零件时效处理的⼆次抽真空—充氮光亮保护法尤云章上海航天-1993-270 电磁涡流法检测铍青铜的热处理质量洪丽珍航空精密制造技术-1993-671 ⽤电磁涡流法控制铍青铜热处理质量探讨洪丽珍⾦城科技-1993-172 铍青铜银镀件脆断脱⽪等故障的分析与处理王朝铭长征电器-1993-373 铍青铜时效⼯艺的应⽤及简易真空时效炉李健机械⼯⼈:热加⼯-1992-1274 铍青铜腐蚀防护吕临峰材料保护-1992-1075 铍青铜时效⼯艺的应⽤及简易真空时效设备李健电⼦⼯艺简讯-1992-576 铍青铜弹簧⽚的时效成形徐映⽟⾦属热处理-1992-1077 铍青铜弹性元件的改坯⼯艺费树根航空精密制造技术-1991-278 铍青铜(QBeZ)超塑性预处理⼯艺的研究⾦涛赵敏⾦属科学与⼯艺-1991-279 铍青铜⼤插孔加⼯⼯艺李健电⼦⼯艺简讯-1991-1080 铍青铜簧⽚的硬态成型加⼯赵书⽂电视设备通讯-1991-181 铍青铜零件时效硬化的变形Dunle.,F 戴⽂彤国外⾦属热处理-1990-282 铍青铜的时效探讨温驯朱宁娟通信与⼴播电视-1990-283 铍青铜材料的热处理汲翠兰长岭技术与经济-1990-184 微量元素圣铍青铜的影响汲翠兰长岭技术与经济-1990-185 铍青铜(QBe2)超塑变形中的空洞形成与晶粒重排... ⾦涛赵敏⾦属科学与⼯艺-1990-286 酒精裂解保护⽓体⽤于铍青铜热处理韩继城电⼦⼯艺简讯-1990-187 铍青铜热处理⼯艺试验张国辉通信技术与制造-1990-188 铍青铜淬⽕时效及校形韩继诚五⾦科技-1989-599 铍青铜弹性零件时效的晶界晶内特征及组织性能的实验研究陈绮伦宇航材料⼯艺-1989-6。

铍青铜的热处理铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500公斤)。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理一般固溶处理的加热温度在780-820℃之间,对用作弹性组件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后的机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

(2)铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450-480℃,保温时间1-3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

(3)铍青铜的去应力处理铍青铜去应力退火温度为150-200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

前沿技术L eading-edge technology铍青铜弹性元件热处理工艺及技术要求皮爱民(中航光电科级股份有限公司,河南 洛阳 471000)摘 要:随着时代的不断进步,我国经济的腾飞,对铍青铜弹性元件的热处理工艺也提出了新的要求。

本篇文章主要是针对于铍青铜弹性元件热处理工艺技术中的要求所出现的缺陷加以改善,保证铍青铜弹性元件热工艺技术的可持续性发展,以及铍青铜弹性原件热处理工艺技术广泛被社会应用。

关键词:铍青铜;清洗;固溶;时效;氧化保中图分类号:P694 文献标识码:A 文章编号:1002-5065(2019)17-0168-2Heat treatment process and technical requirements for beryllium bronze elastic componentsPI Ai-min(Zhonghang Optoelectronics Co., Ltd., Luoyang 471000, China)Abstract: With the continuous progress of the times and the rapid economic development in China, new requirements have been put forward for the heat treatment process of beryllium bronze elastic elements. This paper mainly aims at improving the defects of heat treatment technology for beryllium bronze elastic components, ensuring the sustainable development of heat treatment technology for beryllium bronze elastic components, and the wide application of heat treatment technology for beryllium bronze elastic components.Keywords: beryllium bronze; cleaning; solid solution; aging; oxidation protection铍青铜主要是用一种名为铍的金属再加上部分工艺合成的材料进行加工所制成的,本身具有很好的弹性,可以用作两种或多种机械元件衔接部分缓冲的工具,所以说运用铍青铜工艺制品能够有效的保护机械元件的磨损[1]。

半硬态铍铜真空热处理温度说到半硬态铍铜真空热处理温度,可能有些人会皱眉头,觉得这是一项高深莫测的技术活。

别担心,我这就带你一起走一遍这条“高大上”的知识小路。

咱得弄明白什么是“半硬态铍铜”对吧?别急,给你简单说说。

你想啊,铍铜其实是一种合金,里面掺了铍金属,硬度特别高。

为什么有些铍铜叫“半硬态”?其实就是它的硬度不是特别极端。

说白了,不是完全硬到冰冷冰冷的钢铁那种,而是介于硬和软之间的一种状态。

听着是不是有点像“软硬适中”?有木有?!这个“半硬态”铍铜,特别适合用在一些要求既要硬度,又要韧性的领域,比如航空航天、电子设备、甚至高端工具里都能找到它的身影。

说回咱们的真空热处理温度,哎呀,这个话题一下就让人觉得有点复杂。

不过,别紧张,我来给你捋捋。

简单来说,热处理就是用加热的方式让金属的性能发生变化,像是硬度、强度、韧性这些,都能通过热处理来调整。

不过问题来了,铍铜这种合金,得有个“精准的温控”。

因为一旦温度控制得不合适,那铍铜就可能“玩脱了”,结果不仅硬度没增加,反而可能软了、脆了,甚至直接坏掉。

所以,找到合适的温度就变得格外重要啦。

那到底多少温度才合适呢?根据不少专业人士的说法,半硬态铍铜真空热处理的温度一般是在700℃到800℃之间。

如果你将它加热到超过800℃,那硬度就会下降,铍铜就变得不那么“给力”了。

小心哦,这个温度区间可不是随便能拿捏的。

你想,太高了,铍铜不耐受;太低了,性能提升不明显。

所以呢,真空热处理不仅是要讲温度,还得讲究时间、气氛等诸多细节。

这些可都得精密操作,绝对不是一般人能掌握的。

热处理过程呢,其实有点像炖汤,不是简单地把火开大就行。

你得用一个合适的温度慢慢炖,才能把那个味道炖出来。

铍铜也是一样,得在真空环境下加热,这样能避免氧化,保持金属的纯净度。

如果加热的时候不在真空里,空气中的氧气一旦进入,那铍铜就容易氧化,甚至让表面变黑,失去原本的光泽。

哎呀,那可就麻烦大了。

温度控制好了,但真空环境也很重要。

铍青铜的热处理专业:冶金姓名:易高松学号:20061369铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa(1250-1500 公斤)。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

一.铍青铜的固溶处理................................................................................................二.铍青铜的时效处理...................................................................................................三.铍青铜的去应力处理一.铍青铜的固溶处理一般固溶处理的加热温度在780-820℃之间,对用作弹性组件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处理炉温均匀度应严格控制在±5℃。

保温时间一般可按1小时/25mm计算,铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

此外,还要注意尽量缩短转移时间(此淬水时),否则会影响时效后的机械性能。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

二.铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300-330℃,保温时间1-3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450-480℃,保温时间1-3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开时效处理。

三.铍青铜的去应力处理铍青铜去应力退火温度为150-200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、图表 1 坦克2006-6-17 2易高松计算机作业冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

热处理应力及其影响热处理残余力是指工件经热处理后最终残存下来的应力对工件的形状,&127;尺寸和性能都有极为重要的影响。

当它超过材料的屈服强度时,&127;便引起工件的变形,超过材料的强度极限时就会使工件开裂,这是它有害的一面,应当减少和消除。

但在一条件下控制应力使之合理分布,就可以提高零件的机械性能和使用寿命,变有害为有利。

分析钢在热理过程中应力的分布和变化规律,使之合理分布对提高产品质量有着深远的实际意义。

例如关于表层残余压应力的合理分布对零件使用寿命的影响问题已经引起了人们的广泛重视。

工件在加热和冷却过程中,由于表层和心部的冷却速度和时间的不一致,形成温差,就会导致体积膨胀和收缩不均产生应力,即热应力。

在热应力的作用下,由于表层开始温度低于心部,收缩也大于心部而使心受yx2+……+xn=2 c (公式一) 拉,当冷却结束时,由于心部最后冷却体积收缩不能自由进行而使表层受压心部受拉。

即在热应力的作用下最终使工件表层受压而心部受拉。

这种现象受到冷却速度,材料成分和热处理工艺等因素的影响。

当冷却速度愈快,含碳量和合金成分愈高,冷却过程中在热应力作用下产生的不均匀塑性变形愈大最后形成的残余应力就愈大。

另一方面钢在热处理过程中由于组织的变化即奥氏体向马氏体转变时因比容的增大会伴随工件体积的膨胀,&127;工件各部位先后,造成体积长大不一致而产生组织应力。

组织应力变化的最终结果是表层受拉应力,心部受压应力,恰好与热应力相反。

组织应力的大小与工件在马氏体相变区的冷却速度,形状,材料的化学成分等因素有关。

图表 2 品种年份钢铁铝铜银 2005 5298 5361 2598 5541 2006 54972 2597 4872 3597实践证明,任何工件在热处理过程中,&127;只要有相变,热应力和组织应力都会发生。

&127;只不过应力在组织转变以前就已经产生了,而组织应力则是在组织转变过程中产生的,在整个冷却过程中,热应力与组织应力综合作用的结果,&127;就是工件中实际存在的应力。

这两种应力综合作用的结果是十分复杂的,受着许多因素的影响,如成分、形状、热处理工艺等。

就其发展过程来说只有两种类型,即热应力和组织应力,作用方向相反时二者抵消,作用方向相同时二者相互迭加。

不管是相互抵消还是相互迭加,两个应力应有一个占主导因素,热应力占主导地位时的作用结果是工件心部受拉,表面受压。

&127;组织应力占主导地位时的作用结果是工件心部受压表面受拉.铍青铜是一种用途极广的沉淀硬化型合金。

经固溶及时效处理后,强度可达1250-1500MPa。

其热处理特点是:固溶处理后具有良好的塑性,可进行冷加工变形。

但再进行时效处理后,却具有极好的弹性极限,同时硬度、强度也得到提高。

(1)铍青铜的固溶处理一般固溶处理的加热温度在780±10℃之间,对用作弹性元件的材料,采用760-780℃,主要是防止晶粒粗大影响强度。

固溶处炉温均匀度应严格控制在±5℃。

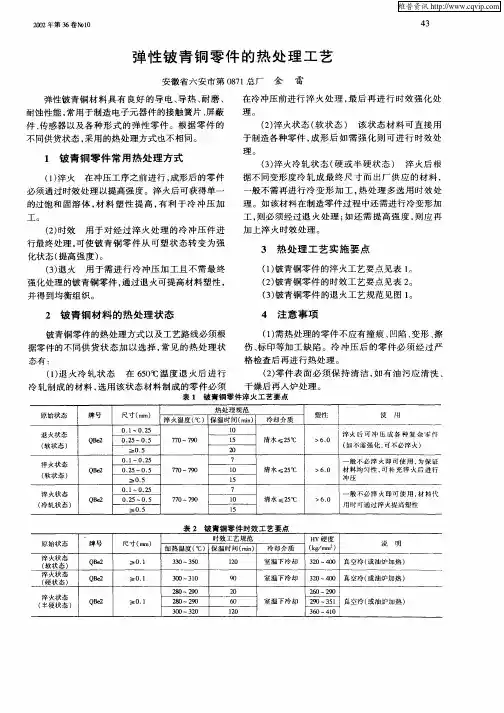

固溶热处理工艺见表1。

表1 固溶热处理工艺规范牌号零件类别加热温度 /℃保温时间 /min 冷却介质 Be2 QBe1.9 QBe1.7 一般 780±10 t 水(≤35℃)特殊 780±5 水(≤25℃)保温时间一般可按下式进行计算:t=A×B+D其中,t-为保温时间,min; A-保温时间系数,min/mm; B-有效厚度,mm;D-保温时间常数,min;一般弹性零件: A=(1~2)min/mm,D=8min;特殊弹性零件:A=(1.5~2)min/mm,D=10min;装炉是在炉温到设定值时开始装炉,保温时间是从装炉后仪表显示温度到设定值时开始计时,如果装炉量大的话可以适当延长保温时间。

此外,还要注意尽量缩短转移时间(即淬水时从出炉到入水的时间),否则会影响时效后的力学性能(即硬度)。

薄形材料不得超过3秒,一般零件不超过5秒。

淬火介质一般采用流动的清洁水(无加热的要求),当然形状复杂的零件为了避免变形也可采用油。

铍青铜在空气或氧化性气氛中进行固溶加热处理时,表面会形成氧化膜。

虽然对时效强化后的力学性能影响不大,但会影响其冷加工时工模具的使用寿命。

为避免氧化应在真空炉或氨分解、惰性气体、还原性气氛(如氢气、一氧化碳等)中加热,从而获得光亮的热处理效果。

(2)铍青铜的时效处理铍青铜的时效温度与Be的含量有关,含Be小于2.1%的合金均宜进行时效处理。

对于Be大于1.7%的合金,最佳时效温度为300~330℃,保温时间1~3小时(根据零件形状及厚度)。

Be低于0.5%的高导电性电极合金,由于溶点升高,最佳时效温度为450~480℃,保温时间1~3小时。

近年来还发展出了双级和多级时效,即先在高温短时时效,而后在低温下长时间保温时效,这样做的优点是性能提高但变形量减小。

为了提高铍青铜时效后的尺寸精度,可采用夹具夹持进行时效,有时还可采用两段分开级时效处理。

铍青铜的时效热处理,一般分为软时效(固溶处理+时效,即AT)和硬时效(硬态+时效,即HT),QBe2.0的软时效工艺为320±10℃×3hr,硬时效为320±10℃×2hr。

铍青铜时效规范见表2。

铍青铜时效工艺规范合金牌号材料状态时效方式时效工艺冷却介质 QBe2 QBe1.9 QBe1.9-0.1 QBe1.7 TF00(固溶态)完全时效 5~120 320±5℃×3h 空气TH04 (硬态) 5~10 320±5℃×2h >10~25 320±5℃×3h >25 320±5℃×3hQBe0.6-2.5 QBe0.4-1.8 QBe0.3-1.5 TF00 5~120 480±5℃×3hTH04 5~40 480±5℃×2h QBe2 QBe1.9 QBe1.9-0.1 QBe1.7TF00 半时效 - 180~220℃×2~3hTF00 欠时效 - 260~300℃×2~3hTH04 TF00过时效 - 340~380℃×2~3hTF00 分级时效 - 200~220℃×60~90min 315~325℃×3h TH04 - 200~220℃×60~90min 310~320℃×2~3h(3)铍青铜的去应力处理铍青铜去应力退火温度为150~200℃,保温时间1-1.5小时,可用于消除因金属切削加工、校直处理、冷成形等产生的残余应力,稳定零件在长期使用时的形状及尺寸精度。

时效炉有保护性气氛较好,5%氢的氮保护可促进传热和减少时效后氧化皮的清洗;时效后材料密度会增加,尺寸减少约0.2%的线收缩;时效可以使用夹具防止热处理变形扭曲,盐浴炉可对短时高温时效减少扭曲并缩短周期;时效后某些变形产生的残余应力可以采用150~200℃×2hr加以处理,不会造成硬度损失。

铍青铜时效时,装炉是先装炉,然后送电加热随炉升温,当温度到达设定温度时开始计时,当达到保温时间时断电出炉,将零件置于炉外空冷,最好置于平整的料架台上,而不是随意放置地面。